Изобретение относится к получению гранулированных цеолитов типа А, не содержащих связующего. Полученные цеолиты могут быть использованы как адсорбенты в химической и нефтехимической промышленности, в газопереработке и металлургии, а также для разделения смесей углеводородов на молекулярном уровне и очистки водных потоков от ионов металлов.

Наиболее близким по технической сущности к предложенному способу является "Способ получения гранулированного цеолита типа А на основе природного глинистого материала" (патент RU 2033967 кл. С 01 В 39/20 от 30.04.1995 г.). В соответствии с известным способом цеолит получают путем смешивания глинистого материала, например каолина, галлуазита с сульфатом алюминия, едким натром, а также с гидрооксидом алюминия (в зависимости от состава исходной глины), последующей термопаровой (при температуре 110-250oC) и термической активацией при 700oC, смешиванием с предварительно приготовленным алюмокремнегидрогелем (до образования пластичной массы), гранулирования и гидротермальной кристаллизацией в растворе, содержащем алюминат ионы и сушку.

Существенным недостатком известного способа является невозможность достижения полной кристаллизации рентгеноаморфных гранул в кристаллическую структуру целевого цеолита, так как

- не обеспечивается стабильной вязкости исходной алюмосиликатной пластичной массы для грануляции, потому что смешивание аморфного алюмосиликата приводит к термохимической реакции и последующему отвердению рабочей массы в грануляторе, и, как следствие, гранулы получаются с неоднородной внутренней структурой, что затрудняет массообменные процессы при гидротермальной кристаллизации;

- не удаляются из состава целевой гранулы цеолита, синтезированного из природного глинистого материала оксиды и гидрооксиды металлов, присутствующие в исходном алюмосиликатном сырье (в химическом составе обогащенных каолинов, галлуазитов содержатся: TiO2 - 0,5-1,4%, Fe2O3 - 0,4-2,0%, CaO - 0,2-0,8%, MgO - 0,1-0,8%), которые образуют на поверхности гранулы налет, несмываемый водой.

Вышеперечисленные недостатки известного способа приводят к получению целевого продукта с остаточным содержанием примесей и других фаз (аморфных исходных компонентов) и в связи с этим со сравнительно низкими основными показателями (сорбционная емкость и механическая прочность), которые определяют эффективность использования цеолита в промышленных условиях.

Задача настоящего изобретения - получение сравнительно чистой кристаллической структуры цеолита без остаточного содержания примесей и других фаз (аморфных исходных компонентов) и, как следствие, получение синтетического гранулированного цеолита с повышенными сорбционной емкостью и механической прочностью.

Поставленная задача решается за счет использования следующих технологических приемов:

- смесь, полученную после смешивания природного алюмосиликата с техническим углеродом, обрабатывают 3%-м раствором хлорида натрия до получения однородной пластичной массы, стабильной по вязкости, а затем гранулируют, в результате этого обеспечивается однородность внутренней структуры гранулы, а при термической обработке происходит полное выгорание технического углерода, что позволяет получить пористую структуру гранулы высокой степени проницаемости, и при дальнейшей гидротермальной кристаллизации эффективное образование поликристаллических сростков в виде гранул, а обработка исходной алюмосиликатной смеси хлоридом натрия увеличивает выход цеолита при синтезе,

- гранулы цеолита после кристаллизации обрабатывают раствором ортофосфорной кислоты с pH 4 - 5, при этом происходит удаление налета гидрооксидов металлов с поверхности гранулы.

Указанные отличительные признаки способа обеспечивают приготовление стабильной по вязкости исходной алюмосиликатной массы, формирование гранул с однородной внутренней структурой, получение после термической обработки гранул высокой степени проницаемости, проведение гидротермальной кристаллизации с высоким выходом целевого цеолита, удаление примесей с поверхности гранулы, как следствие, достижение практически чистой кристаллической структуры цеолита типа А в грануле, обладающей повышенной прочностью и развитой внутренней сетью транспортных каналов.

С точки зрения промышленного использования изобретения, процесс получения цеолита типа А по предлагаемому способу значительно упрощен, так как способ не предусматривает использование таких компонентов, как силикат натрия и гидрооксид алюминия, и, как следствие, отсутствуют блоки разварки силикат глыбы и варки алюмината натрия.

Переработка технологичной исходной алюмосиликатной смеси обеспечивает устойчивую работу гранулирующего оборудования и повышает качество экструзии гранул. Снижение затрат на сырье (силикат натрия и алюминия) и его переработку существенно уменьшает себестоимость получаемого цеолита типа А.

Предлагаемый способ осуществляют следующим образом. Основной исходный материал - природный глинистый материал, имеющий содержание диоксида кремния и окиси алюминия, соответствующее соотношению SiO2 : Al2O3 = 2:1 (каолин, галлуазит), смешивают с техническим углеродом, взятым в количестве 2-8 мас. %.

В качестве технического углерода используют дисперсный порошок сажи ПМ-1.

При перемешивании в смесь добавляют 3%-й раствор хлористого натрия до образования пластичной массы, которую затем формуют в гранулы (оптимальный размер гранул 3.2 и 1.6 мм), и полученные гранулы сушат при 120-140oC в течение 3 ч.

Затем проводят термическую активизацию при 720oC, в результате которой образуется промежуточный аморфный алюмосиликат, способный кристаллизоваться в цеолитную структуру, а полное выгорание технического углерода обеспечивает проницаемость гранулы для проведения эффектного массобмена в процессе гидротермальной кристаллизации. Полученные аморфные гранулы охлаждают и подвергают гидротермальной кристаллизации в щелочном растворе.

Гранулы целевого цеолита обрабатывают раствором ортофосфорной кислоты для удаления примесей.

Сущность способа поясняется конкретными примерами его осуществления.

Пример 1. Данный пример демонстрирует возможность получения цеолита типа А при использовании каолина и 5 мас.% технического углерода.

В смеситель загружают 200 г каолина с соотношением SiO2 : Al2O3 = 2 и 10,5 г технического углерода - сажи ПМ-1. Смесь перемешивают 15 мин и затем добавляют 80 мл 3%-го хлорида натрия. Перемешивание продолжают до образования однородной пластичной массы. Затем осуществляют формование, получая гранулы диаметром 3,2 мм, которые сушат при 140oC в течение 3-4 ч. Высушенные гранулы подвергают термической активации при 720oC в течение 2 ч, после чего их охлаждают.

Аморфные гранулы после прокалки помещают в кристаллизатор и заливают кристаллизационным раствором, полученным смешиванием 720 мл воды и 220 мл раствора едкого натра с концентрацией по оксиду натрия 484 г/л. Суммарное соотношение компонентов в гранулах и кристаллизационном растворе составляет: 1,6 Na2O • 1,8 SiO2 • Al2O3 • 60H2O.

Полученная реакционная масса выдерживается при 30oC в течение 18 ч, затем температура повышается до 60oC, и масса выдерживается 12 ч, потом температура поднимается до 90oC, и реакционная масса выдерживается еще 12 ч.

Полученный цеолит обрабатывают раствором ортофосфорной кислоты с pH 4-5 и сушат при 180-200oC.

У полученного образца рентгеноструктурным методом определяли тип кристаллической решетки и степень кристаллизации, динамическую сорбционную емкость и механическую прочность гранул путем раздавливания таблеток цеолита на прессе Рухгольца.

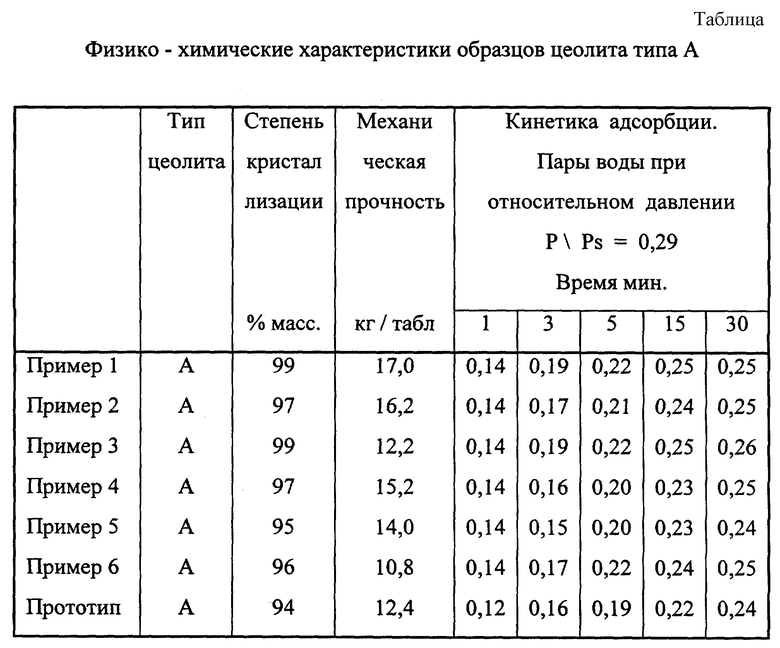

Физико-химические характеристики цеолита представлены в таблице.

Пример 2. Данный пример демонстрирует возможность получения цеолита типа А при использовании каолина и 2 мас.% технического углерода.

В смеситель загружают 200 г каолина с соотношением SiO2 : Al2O3 = 2 и 4.8 г технического углерода - сажи ПМ-1. Смесь перемешивают 15 мин и затем добавляют 80 мл 3%-го хлорида натрия.

Дальнейшие операции проводят, как в примере 1.

Физико-химические характеристики цеолита представлены в таблице.

Пример 3. Данный пример демонстрирует возможность получения цеолита типа А при использовании каолина и 8 мас.% технического углерода.

В смеситель загружают 200 г каолина с соотношением SiO2 : Al2O3 = 2 и 17,4 г технического углерода - сажи ПМ-1. Смесь перемешивают 15 мин и затем добавляют 80 мл 3%-го хлорида натрия.

Дальнейшие операции проводят, как в примере 1.

Физико-химические характеристики цеолита представлены в таблице.

Пример 4. В данном примере показана возможность получения цеолита типа А при использовании галлуазита и 5 мас.% технического углерода.

Смешивают 200 г галлуазитовой глины и 10,5 г технического углерода - сажи ПМ-1.

Смесь перемешивают 15 мин и затем добавляют 94 мл 3%-го хлорида натрия. Перемешивание продолжают до образования однородной пластичной массы. Затем осуществляют формование, получая гранулы диаметром 3,2 мм, которые сушат при 140oC в течение 3-4 ч. Высушенные гранулы подвергают термической активации при 720oC в течение 2 ч, после чего их охлаждают.

Аморфные гранулы после прокалки помещают в кристаллизатор и заливают кристаллизационным раствором, полученным смешиванием 720 мл воды и 240 мл раствора едкого натра с концентрацией по оксиду натрия 484 г/л. Суммарное соотношение компонентов в гранулах и кристаллизационном растворе составляет: 1,6 Na2O • 1,8 SiO2 • Al2O3 • 60H2O.

Дальнейшие операции проводят, как в примере 1.

Физико-химические характеристики цеолита представлены в таблице.

Пример 5. В данном примере показана возможность получения цеолита типа А при использовании галлуазита и 2 мас.% технического углерода.

Смешивают 200 г галлуазитовой глины и 4,8 г технического углерода - сажи ПМ-1.

Смесь перемешивают 15 мин и затем добавляют 94 мл 3%-го хлорида натрия. Перемешивание продолжают до образования однородной пластичной массы.

Дальнейшие операции проводят, как в примере 4.

Физико-химические характеристики цеолита представлены в таблице

Пример 6. В данном примере показана возможность получения цеолита типа А при использовании галлуазита и 8 мас.% технического углерода.

Смешивают 200 г галлуазитовой глины и 17,4 г технического углерода - сажи ПМ-1.

Смесь перемешивают 15 мин и затем добавляют 94 мл 3%-го хлорида натрия. Перемешивание продолжают до образования однородной пластичной массы.

Дальнейшие операции проводят, как в примере 4.

Физико-химические характеристики цеолита представлены в таблице.

Как видно из таблицы, полученный цеолит обладает сравнительно более высокими показателями сорбционной емкости и механической прочности по сравнению с прототипом, что обеспечивает его более эффективное использование в технологических процессах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ГРАНУЛИРОВАННОГО ФОЖАЗИТА | 1999 |

|

RU2146223C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ЦЕОЛИТА ТИПА Y | 2000 |

|

RU2180320C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ЦЕОЛИТНОГО АДСОРБЕНТА СТРУКТУРЫ А И Х | 2000 |

|

RU2180318C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ГРАНУЛИРОВАННОГО ФОЖАЗИТА | 2000 |

|

RU2180319C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ГРАНУЛИРОВАННОГО ФОЖАЗИТА | 2001 |

|

RU2203223C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ЦЕОЛИТА ТИПА А | 2001 |

|

RU2203221C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТА ТИПА А ВЫСОКОЙ ФАЗОВОЙ ЧИСТОТЫ | 2001 |

|

RU2203222C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТНОГО АДСОРБЕНТА СТРУКТУРЫ А И Х ВЫСОКОЙ ФАЗОВОЙ ЧИСТОТЫ | 2001 |

|

RU2203220C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФОЖАЗИТА ВЫСОКОЙ ФАЗОВОЙ ЧИСТОТЫ | 2001 |

|

RU2203224C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ФОЖАЗИТА | 1997 |

|

RU2119453C1 |

Изобретение относится к получению синтетических цеолитов типа А, не содержащих связующего. Сущность изобретения: природный алюмосиликат смешивают с техническим углеродом, взятым в количестве 2-8 мас.%. Смесь обрабатывают 3%-ым раствором хлорида натрия до получения пластичной массы, затем гранулируют. Полученные гранулы подвергают термообработке, а затем охлаждают с последующими гидротермальной кристаллизацией, промывкой раствором ортофосфорной кислоты с pH 4-5 и сушкой. Полученный цеолит обладает более высокой прочностью, чем цеолиты, полученные ранее известными способами. 1 табл.

Способ получения синтетического цеолита A, не содержащего связующего, включающий смешение природного глинистого минерала с химическими реагентами, формование гранул, термоактивацию при 720oC, гидротермальную кристаллизацию в щелочном растворе и сушку, отличающийся тем, что глинистый минерал, выбранный из группы каолинит, галлуазит, и имеющий соотношение SiO2 : Al2O3 2 : 1, смешивают с техническим углеродом, взятым в количестве 2 - 8 мас.%, обрабатывают 3%-ным раствором хлорида натрия до получения пластической массы, термоактивацию проводят после формования и сушки гранул, а после гидротермальной кристаллизации осуществляют обработку ортофосфорной кислотой с pH 4 - 5 и сушку при 180 - 200oC в течение 3 - 4 ч.

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТА ТИПА А НА ОСНОВЕ ПРИРОДНОГО ГЛИНИСТОГО МАТЕРИАЛА | 1992 |

|

RU2033967C1 |

| ГРАНУЛИРОВАННЫЕ БЕЗ СВЯЗУЮЩЕГО ЦЕОЛИТНЫЕ АДСОРБЕНТЫ ТИПОВ А И Х И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1992 |

|

RU2124396C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ФОЖАЗИТА | 1997 |

|

RU2119453C1 |

Авторы

Даты

2000-03-10—Публикация

1999-02-11—Подача