Изобретение относится к области производства адсорбентов на основе цеолита, не содержащего связующего.

Настоящий адсорбент может быть использован для осушки и очистки жидких и газовых потоков от ионов металлов и отдельных органических компонентов.

Наиболее близким к предлагаемому адсорбенту является гранулированный цеолит на основе природного глинистого материала (патент РФ N 2033967 от 30.12.92 г.).

Известный цеолит получают путем смешивания глинистого материала с сульфатом алюминия или диоксидом кремния (в зависимости от состава исходной глины), последующей термопаровой обработке при температуре 110-250oC и термической активации при 600-700oC, смешиванием с предварительно приготовленным алюмокремнегидрогелем (до образования пластичной массы), гранулирования и гидротермальной кристаллизации.

Недостатком известного цеолита является сравнительно низкая динамическая сорбционная емкость, что вызвано недостаточно развитой вторичной структурой пор, неспособной обеспечить свободный доступ сорбируемых атомов и молекул к входным окнам полостей цеолита.

Задачей настоящего изобретения является получение адсорбента из природного глинистого материала с развитой вторичной структурой пор и, как следствие этого, с более высокими сорбционными характеристиками.

Достигается это тем, что предлагаемый адсорбент содержит, мас.%:

Цеолит - 84 - 96

Активированный уголь - 2 - 8

Торф - 2 - 8

Введение в состав цеолита 4-16 мас. % активированного угля и торфа (соотношение 1: 1 по массе) на стадии смешивания глинистого материала с алюмокремнегидрогелем приводит к увеличению объема широких пор цеолита примерно в 1,5 раза с сохранением механической прочности гранул и значительному повышению динамической емкости. Введение более 16 маc.% активированного угля и торфа не является целесообразным, так как вызывает снижение пластичности смеси и затрудняет ее формование.

Предлагаемый адсорбент готовят следующим образом.

Природный глинистый минерал каолин прокаливают при температуре 600-700oC, при необходимости перед прокаливанием добавляют аморфный диоксид кремния в количестве 20% от массы каолина и смешивают с алюмокремнегидрогелем состава SiO2 : Al2O3 = 3 - 3,5:1. Алюмокремнегидрогель получают смешиванием растворов алюмината и силиката натрия с суммарной концентрацией по оксидам алюминия, кремния и натрия 40-45 мас.%. К смеси каолина с алюмокремнегидрогелем добавляют необходимое количество порошкообразных активированного угля и торфа и перемешивают до образования однородной пластичной массы. Затем пластичную массу формуют в гранулы диаметром 2-4 мм, гранулы сушат при 120-140oC в течение 3-4 часов и подвергают гидротермальной кристаллизации в щелочном алюминатном растворе при температуре 60-100oC в течение суток.

Введение в состав цеолита торфа совместно с активированным углем (соотношение 1: 1 по массе) повышает объем транспортных пор в среднем в 1,5 раза; при этом время, необходимое для полного насыщения адсорбента сокращается с 15 до 10 минут.

Пример 1.

В смеситель загружают 150 г прокаленного при 600oC каолина и алюмокремнегидрогель, который получают смешиванием 85 мл раствора силиката натрия (концентрация в пересчете на оксиды):

SiO2 - 346 г/л; Na2O - 130 г/л,

54 мл раствора алюмината натрия (концентрация в пересчете на оксиды):

Al2O3 - 310 г/л; Na2O - 263 г/л и 20 мл воды.

Смесь перемешивают, добавляют 10 г порошкообразной смеси из равных количеств активированного угля и торфа. Перемешивание продолжают до образования однородной пластичной массы. Массу формуют в гранулы диаметром 2 мм и сушат 3 часа при 120oC.

Высушенные аморфные гранулы помещают в кристаллизатор, заливают раствором, полученным смешиванием 700 мл воды, 130 мл 37%-ной NaOH и 60 мл раствора алюмината натрия. Реакционную массу выдерживают 12 часов при комнатной температуре, затем 12 часов при 60oC и сутки при 90oC. Полученный образец цеолита NaA после отмывки водой от щелочного раствора и сушки содержит, мас. %:

Цеолит - 96

Активированный уголь - 2

Торф - 2

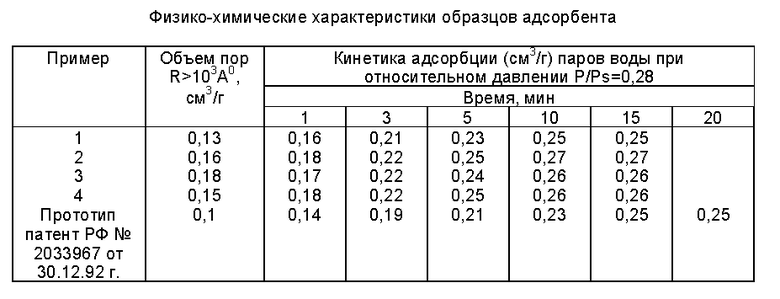

У образца определяли структуру пор методом ртутной порометрии и динамическую емкость по парам воды после выдержки образца в течение 2 часов при температуре 250oC и давлении 300 мм ртутного столба. Полученные данные представлены в таблице.

Пример 2.

Адсорбент готовят, как в примере 1, но в смеситель добавляют 25 г порошкообразной смеси активированного угля и торфа. Полученный образец цеолита NaA имеет состав, мас.%:

Цеолит - 90

Активированный уголь - 5

Торф - 5

Характеристики полученного образца приведены в таблице.

Пример 3.

Адсорбент готовят, как в примере 1, но в смеситель добавляют 40 г порошкообразной смеси активированного угля и торфа. Полученный образец цеолита NaA имеет состав, мас.%:

Цеолит - 84

Активированный уголь - 8

Торф - 8

Характеристики полученного образца представлены в таблице.

Пример 4.

120 г непрокаленного каолина смешивают с 30 г аморфного кремнезема (белая сажа БС-100) и прокаливают смесь 3 часа при 700oC. Прокаленную смесь загружают в смеситель и перемешивают с алюмокремнегидрогелем, который получен путем смешивания 85 мл раствора силиката натрия и 46 мл раствора алюмината натрия.

Концентрации всех растворов аналогичны примеру 1.

Затем добавляют 25 г порошкообразной смеси из равных количеств активированного угля и торфа. Пластичную массу формуют в гранулы 3 мм, сушат и подвергают гидротермальной кристаллизации при температуре 95-100oC в течение суток.

Раствор кристаллизации готовят смешиванием:

700 мл воды,

150 мл 37%-ной NaOH

8 мл раствора алюмината натрия.

Полученный образец цеолита NaX после отмывки от щелочного раствора и сушки содержит, мас.%:

Цеолит - 90

Активированный уголь - 5

Торф - 5

Характеристики полученного образца представлены в таблице.

Из таблицы следует, что адсорбент на основе цеолита, содержащего 4-16 мас.% торфа и активированного угля, обладает более высокими показателями сорбционной емкости по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ФОЖАЗИТА | 1997 |

|

RU2119453C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ГРАНУЛИРОВАННОГО ФОЖАЗИТА | 1999 |

|

RU2146223C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ЦЕОЛИТА ТИПА А | 1999 |

|

RU2146222C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТА ТИПА ФОЖАЗИТ НА ОСНОВЕ ПРИРОДНОГО ГЛИНИСТОГО МАТЕРИАЛА | 1992 |

|

RU2033966C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ЦЕОЛИТА ТИПА Y | 2000 |

|

RU2180320C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ЦЕОЛИТНОГО АДСОРБЕНТА СТРУКТУРЫ А И Х | 2000 |

|

RU2180318C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТА ТИПА А НА ОСНОВЕ ПРИРОДНОГО ГЛИНИСТОГО МАТЕРИАЛА | 1992 |

|

RU2033967C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ГРАНУЛИРОВАННОГО ФОЖАЗИТА | 2000 |

|

RU2180319C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ГРАНУЛИРОВАННЫХ ЦЕОЛИТОВ ТИПА А | 2012 |

|

RU2508250C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТА ТИПА ФОЖАЗИТ БЕЗ СВЯЗУЮЩИХ ВЕЩЕСТВ | 1999 |

|

RU2174951C2 |

Изобретение относится к производству адсорбентов на основе цеолита, не содержащих связующего. Адсорбент может быть использован для осушки и очистки жидких и газовых потоков от ионов металлов и отдельных органических компонентов. Природный глинистый минерал каолин прокаливают при 600-700oС, при необходимости перед прокаливанием добавляют аморфный диоксид кремния в количестве 20% от массы каолина и смешивают с алюмокремнегидрогелем состава Si O2: Al2O= 3-3,5: 1. Затем добавляют смесь (1:1 по массе) активированного угля и торфа в количестве 4-16% и перемешивают до образования однородной пластичной массы. Массу формуют в гранулы, сушат и подвергают гидротермальной кристаллизации. Подученный адсорбент имеет более высокую динамическую адсорбционную емкость по сравнению с ранее известными цеолитами. 1 табл.

Адсорбент на основе гранулированного цеолита типа А или Х без содержания связующего, отличающийся тем, что он дополнительно содержит равные количества активированного угля и торфа при следующем содержании компонентов, мас. %:

Цеолит А или Х - 84 - 94

Активированный уголь - 2 - 8

Торф - 2 - 8г

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТА ТИПА А НА ОСНОВЕ ПРИРОДНОГО ГЛИНИСТОГО МАТЕРИАЛА | 1992 |

|

RU2033967C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТНОГО СОРБЕНТА ТИПА А | 1994 |

|

RU2057582C1 |

| ПОРИСТЫЙ СОРБЕНТ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ | 1992 |

|

RU2026733C1 |

| US 5214013 A1, 1993. | |||

Авторы

Даты

1999-01-20—Публикация

1997-12-01—Подача