Изобретение относится к способам и устройствам для подсчета предметов, в частности для подсчета продукции, упакованной в герметичную емкость, и может быть использовано на конвейерных линиях предприятий различных сфер производства с использованием счетчика импульсов и оптических датчиков.

Перед авторами работы стояла задача - разработать систему, которая с высокой надежностью и точностью подсчитывала бы продукцию, расфасованную в герметичную тару, имеющую разную форму и высоту, преимущественно, когда в качестве емкости используют: стеклянные и ПЭТ-бутылки (полиэтилентерефталат), алюминиевые банки.

При изучении источников научно-технической и патентной информации были выявлены устройства: УМУП(А) (управляющий модуль учета продукции), УСБ (устройство счета бутылок), принцип работы основан на подсчете количества пересечений оптических инфракрасных каналов счетчика верхними частями ("горлышками") бутылок.

Известное устройство УМУП(А) состоит из управляющего модуля и контролирующего элемента - датчика. Все элементы управляющего модуля расположены на металлическом основании и закрыты пластмассовым корпусом. Датчик состоит из светодиодов инфракрасного излучения и фотоприемника, закрытых корпусами и расположенных в нижней части металлического П-образного основания напротив друг друга. Микроконтроллер по программе выдает на светодиодные датчики импульсы тока, которые преобразуются в инфракрасное излучение, проходящее на фотоприемник. Микроконтроллер проверяет прохождение сигнала. Если сигнал прошел, то нет перекрытия датчиков. При наличии контролируемой продукции импульсы с датчика не проходят. Микроконтроллер производит по программе обработку, интегрирование сигналов с датчиков и по наличию или отсутствию серий импульсов производит счет продукции с одновременным выводом на индикацию [1 - «Управляющий модуль учета продукции (УМУП). Паспорт. Инструкция по эксплуатации. ОКП 427832. г. Самара»].

Недостатками данного устройства являются: высокая погрешность подсчета инфракрасными оптическими датчиками рельефной стеклянной тары из-за задваивания и даже затраивания оптического отражения; ограниченное число подключаемых оптических датчиков; низкая степень влагозащищенности IP 54, что не подходит для производств с повышенной влажностью [3 - ГОСТ 14254-96 «Степени защиты, обеспечиваемые оболочками (код IP)»]; для изменения направления счета необходимо перепаять местами выходы светодиодов инфракрасного излучения и при необходимости произвести регулировку мощности излучающих элементов.

Наиболее близким по технической сущности и взятым за прототип является счетчик электронный оптический перемещающихся объектов УСБ-5. Устройство состоит из управляющего блока и датчика. Все элементы расположены на металлическом основании и закрыты пластмассовым корпусом. Датчик состоит из светодиодов инфракрасного излучения и фотоприемника, закрытых корпусами и расположенных в нижней части металлического П-образного основания напротив друг друга. Микроконтроллер по программе выдает на светодиодные датчики импульсы тока, которые превращаются в инфракрасное излучение, проходящее на фотоприемник. Счетчик имеет функцию самотестирования, что позволяет ему выдавать сигнал аварии в случае несанкционированного вмешательства в его работу (перекрытие посторонним предметом оптических каналов; значительное загрязнение оптических окошек счетчика; неправильная установка счетчика на транспортере; прямая засветка оптических окошек солнечным излучением; выход одного или всех оптических каналов счетчика из строя). В нормальном режиме работы зеленый индикатор на передней панели прибора горит и кратковременно погасает каждый раз, когда значение счетчика увеличивается на единицу. При срабатывании функции самотестирования, т.е. определении счетчиком своей неработоспособности загорается красный индикатор. После устранения причин, вызвавших неработоспособность счетчика, красный индикатор гаснет, зеленый индикатор загорается и подсчет бутылок продолжается [2 - «Счетчик электронный оптический перемещающихся объектов УСБ-5/10307. Паспорт ИКЖВ 012.10307 ПС. г. Заречный»].

Недостатками данного устройства являются: высокая погрешность подсчета инфракрасными оптическими датчиками рельефной стеклянной тары, связанная с возможностью задваивания оптического отражения; ограниченное число подключаемых оптических датчиков; низкая степень влагозащищенности IP 64 не позволяет использовать на производствах с повышенной влажностью. Кроме того, индикаторное самотестирование с использованием светодиодных индикаторов без звукового сопровождения влияет на время реагирования обслуживающего персонала, что снижает надежность устройства в целом.

Технический результат изобретения - повышение надежности функционирования системы и точности с одновременным расширением функциональных возможностей за счет создания условий учета продукции, расфасованной в емкость, имеющую разную форму и высоту.

Указанный технический результат достигается тем, что система подсчета расфасованной в герметичные емкости продукции, содержащая размещенный на внутренней стороне П-образного кронштейна, закрепленного на щеке проходящего внутри него транспортера, оптический датчик, плоскость оптического канала которого проходит через установленную на транспортере емкость с продукцией, счетчик импульсов, расположенный на расстоянии от оптического датчика, и узел сигнализации технологических режимов, согласно изобретению система дополнительно содержит N-оптических датчиков, разнесенных по высоте П-образного кронштейна, релейный блок управления, логический элемент «ИЛИ» и подключенный к одному из выходов релейного блока управления переключатель запуска индивидуального оптического датчика, выходы которых связаны через логический элемент «ИЛИ» с информационным входом счетчика импульсов, соответствующие выходы которого соединены с соответствующими входами релейного блока управления, подключенного другими выходами к узлу сигнализации технологических режимов, выполненному в виде светозвукового модуля.

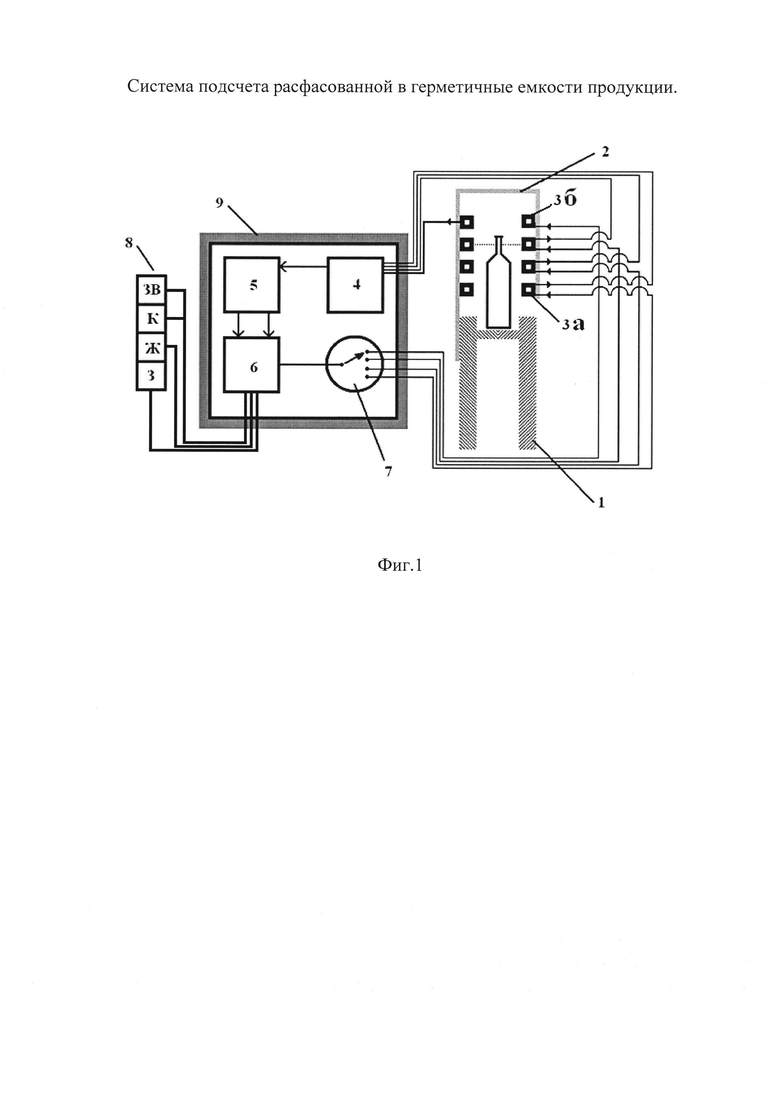

На фиг. 1 представлена схема системы подсчета расфасованной в герметичные емкости продукции.

Система подсчета расфасованной в герметичные емкости продукции содержит транспортер 1, на щеке (корпусе) которого жестко закреплен П-образный кронштейн 2, на разной высоте которого установлены оптические датчики 3 (3а - фотоэлектрический, 3б - лазерные). Сигналы с датчиков 3 поступают через логический элемент «ИЛИ» 4 на счетчик импульсов 5, который подключен к релейному блоку 6, связанному через переключатель запуска индивидуального оптического датчика 7 с управляющими входами датчиков 3. К релейному блоку 6 подключен светозвуковой модуль 8.

Закрепленный на транспортере П-образный кронштейн может быть выполнен в различном исполнении, обеспечивающем надежное и прямолинейное размещение оптических датчиков 3 относительно оптической оси на требуемой высоте и в требуемом количестве в зависимости от конфигурации используемых емкостей.

У фотоэлектрических датчиков 3а с отражателем WL9 [4 - «Operating instruction WL9(M4)(G)-3.Small photoelectric sensor».] приемник с передатчиком объединены в одном корпусе. Принцип работы основан на том, что передатчик постоянно посылает световой луч на отражатель (закрепленный напротив датчика), отраженный луч возвращается в приемник. Чувствительность регулируется в режиме конфигурирования. При работе в условиях, при которых возможно возникновение конденсата на отражателе (который влияет на погрешность счета), устанавливаются отражатели с подогревом.

Лазерные датчики 3б WS/WE100L [5 - «Online data sheet. Photoelectric sensors. W100 Laser, Through-beam photoelectric sensor WS/WE100L».], представляющие собой передатчик и приемник, разделены по разным корпусам. Установка производится друг напротив друга на требуемом расстоянии. Принцип работы основан на постоянной передаче светового луча от передатчика к приемнику. В момент прерывания луча происходит счет.

Логический элемент «ИЛИ» 4 реализован на электромагнитных реле.

Счетчик импульсов 5 выполнен на базе счетчика импульсов СИЗО [6 - «СИЗО. Руководство по эксплуатации. Счетчик импульсов. Рег. No 835. Москва»]. Выходной сигнал Modbus реализован за счет встроенного модуля RS-485, предназначенного для подсчета количества поступающих на его входы импульсов как в прямом, так и в обратном направлении, от датчиков 3.

Релейный блок 6 управляет светозвуковым модулем 8 и подключает оптические датчики 3 через переключатель запуска индивидуального оптического датчика 7.

Неограниченное количество различных типов оптических датчиков 3, включаемых в работу переключателем запуска индивидуального оптического датчика 7, позволяет безошибочно подсчитывать бутылки (банки) даже при значительном колебании в зоне контроля, а также емкость любой формы и размера, что расширяет возможности системы подсчета продукции.

Светозвуковой модуль 8 представляет собой сигнальную колонну, состоящую из световых модулей и звуковой сигнализации, для отображения различных режимов работы, а именно: зеленый - нормальная работа, желтый - режим простоя, красный с сиреной - перекрытие посторонним предметом оптических каналов; значительное загрязнение оптических окошек датчика; неправильная установка счетчика на транспортере; прямая засветка оптических окошек солнечным излучением; выход одного или всех оптических датчиков из строя.

Приборный шкаф 9 предназначен для размещения и защиты счетчика импульсов 5, логического блока «ИЛИ» 4, релейного блока 6, а также дополнительного блока питания при необходимости (для отражателя с подогревом). Шкаф 9 выполнен как вариант из нержавеющей стали или из стали с порошковым покрытием. Шкаф 9 оборудован кабельными вводами, монтажной плитой и устройством запирания (замком). Переключатель запуска индивидуального оптического датчика 7 может работать и в ручном режиме, для чего его тумблер может быть выведен на лицевую панель шкафа 9.

Система подсчета расфасованной в герметичные емкости продукции работает следующим образом. Перед запуском подсчитываемой тары по транспортеру 1 оператор с помощью переключателя запуска индивидуального оптического датчика 7 выбирает опрашиваемый оптический датчик 3, плоскость оптических каналов которого находится в оптимальной зоне от подсчитываемой емкости. Для тары малой высоты используется наиболее ближний к транспортной ленте оптический датчик. Расфасованная в герметичные емкости продукция, перемещаясь по ленте транспортера 1 мимо оптического датчика 3, прерывает оптический луч. Сигнал о прерывании с датчика 3 поступает через логический элемент «ИЛИ» 4 на счетчик импульсов 5. При нормальной работе сигнал от счетчика импульсов 5 поступает на релейный блок 6, который управляет светозвуковым модулем 8 для включения индикации зеленого цвета. В случае простоя линии или отсутствия на линии подсчитываемой продукции сигнал от счетчика импульсов 5 не поступает на релейный блок 6, в таком случае релейный блок 6 включает индикацию желтого цвета. В случае если сигнал от датчиков не поступает в течение установленного времени (выбирается в соответствии с технологией производства), релейный блок 6 включает индикацию красного цвета и звуковой сигнал, что увеличивает скорость реакции оператора на решение возникшей проблемы. При переходе от тары малой высоты к более высокой таре оператор выбирает переключателем запуска индивидуального оптического датчика 7 наиболее оптимально расположенный оптический датчик 3 для данного вида тары.

Применение изобретения позволит повысить надежность функционирования системы, повысить точность с одновременным расширением функциональных возможностей за счет создания условий учета продукции, расфасованной в герметичную емкость, имеющую разную форму и высоту.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОСТОЯ БУРОВОГО ОБОРУДОВАНИЯ В СКВАЖИНЕ | 2023 |

|

RU2818327C1 |

| Устройство для контроля предельных значений параметров | 1981 |

|

SU999026A1 |

| Детектор широкополосного СВЧ и УКВ сигналов и способ его работы | 2015 |

|

RU2608557C1 |

| Устройство для подсчета числа работающих ванн | 1977 |

|

SU691902A2 |

| Устройство для подсчета ящиков,перемещаемых конвейером | 1982 |

|

SU1056236A1 |

| Устройство для контроля температуры | 1974 |

|

SU537263A1 |

| СИСТЕМА КОНТРОЛЯ РАБОТЫ ВЫСЕВАЮЩЕГО АППАРАТА ПНЕВМАТИЧЕСКОЙ СЕЯЛКИ | 2023 |

|

RU2824462C1 |

| БОРТОВАЯ АППАРАТУРА МАНЕВРОВОЙ АВТОМАТИЧЕСКОЙ ЛОКОМОТИВНОЙ СИГНАЛИЗАЦИИ | 2009 |

|

RU2411152C1 |

| РУДОСЕПАРАЦИОННЫЙ МОДУЛЬ | 2010 |

|

RU2422210C1 |

| Устройство управления аппаратами для перемешивания жидкости в резервуарах | 2022 |

|

RU2795334C1 |

Изобретение относится к средствам подсчета предметов, в частности для подсчета продукции, упакованной в герметичную емкость, и может быть использовано на конвейерных линиях предприятий различных сфер производства. Технический результат заключается в обеспечении подсчета продукции, имеющей разную форму и высоту. Система содержит перемещаемую транспортером 1 продукцию, расфасованную в герметичную тару, проходящую через зону контроля, по высоте которой размещены оптические датчики. Плоскость оси оптического канала каждого оптического датчика находится на расстоянии не менее 50 миллиметров от верхнего края тары. Узел сигнализации технологических режимов, выполненный в виде светозвукового модуля 8, позволяет оперативно реагировать на нарушение или изменение технологического режима. 1 ил.

Система подсчета расфасованной в герметичные емкости продукции, содержащая размещенный на внутренней стороне П-образного кронштейна, закрепленного на щеке проходящего внутри него транспортера, оптический датчик, ось оптического канала которого проходит через установленную на транспортере емкость с продукцией, счетчик импульсов, расположенный на расстоянии от оптического датчика, и узел сигнализации технологических режимов, отличающаяся тем, что система дополнительно содержит N-оптических датчиков, разнесенных по высоте П-образного кронштейна, релейный блок управления, логический элемент «ИЛИ» и подключенный к одному из выходов релейного блока управления переключатель, связанный со входом запуска индивидуального оптического датчика, выходы которых связаны через логический элемент «ИЛИ» с информационным входом счетчика импульсов, соответствующие выходы которого соединены с соответствующими входами релейного блока управления, подключенного другими выходами к узлу сигнализации технологических режимов, выполненному в виде светозвукового модуля.

| US 3955179 A, 04.05.1976 | |||

| Устройство для газопрессовой сварки | 1947 |

|

SU80832A1 |

| БЕЗБАРАБАННЫЙ ЗМЕЕВИКОВЫЙ ПРЯМОТОЧНЫЙ ВОДОТРУБНЫЙ ПАРОВОЙ КОТЕЛ ВЫСОКОГО ДАВЛЕНИЯ | 1932 |

|

SU54230A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЭЛЕКТРИЧЕСКИХ И ЭЛЕКТРОННЫХ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ И МОДУЛЬНЫХ БЛОКОВ, ВСТРОЕННЫХ В ПРИБОРНЫХ ШКАФАХ | 2010 |

|

RU2481755C2 |

| СПОСОБ ТЕРМОСТАТИРОВАНИЯ ВНУТРЕННЕГО ОБЪЕМА РАБОЧЕЙ КАМЕРЫ БЫТОВОЙ ХОЛОДИЛЬНО-НАГРЕВАТЕЛЬНОЙ УСТАНОВКИ (ВАРИАНТЫ) И УСТАНОВКА, ЕГО РЕАЛИЗУЮЩАЯ (ВАРИАНТЫ) | 1997 |

|

RU2112909C1 |

| US 6167106 A, 26.12.2000. | |||

Авторы

Даты

2017-02-08—Публикация

2015-07-02—Подача