Изобретение относится к области металлических материалов, получаемых методами порошковой металлургии, которые могут быть использованы в технике высоких температур в качестве материала, обладающего высокой термостойкостью, повышенной механической прочностью.

Известен способ изготовления керамико-металлического материала на основе хрома, включающий подготовку шихты, содержащей хром, формование изделия в форме, двуступенчатое спекание изделия в газовой среде (авт. св. 506468 В 22 F 3/16 10.05.1976 г.).

Недостаток известного способа - неравномерное распределение хрома между зернами в результате крупнозернистости структуры, что снижает механическую прочность и термостойкость.

Задачей изобретения является создание такого металлического материала методом порошковой металлургии, который можно использовать при высоких температурах.

Ожидаемым техническим результатом является повышение термостойкости при увеличении прочности материала и изделий, выполненных из него, а также снижение себестоимости материала.

Технический результат достигается тем, что в известном способе изготовления изделий из хрома, включающем подготовку шихты, содержащей хром, формование изделий в форме, двуступенчатое спекание изделий в газовой среде, по изобретению формирование изделия осуществляют в форме из стального листа толщиной 0,8-2 мм, а спекание изделия производят в среде водорода, при этом на первой ступени спекание изделия производят в форме при температуре около 80% от температуры плавления стального листа, а на второй ступени - без формы по режиму, предусматривающему равномерный подъем температуры до 1250±20oС при расходе водорода 15-20 м3/ч в течение 5-6 ч, выдержку при температуре 1250±20oС не менее 1 ч, равномерный нагрев до температуры 1450±50oС в течение 2-3 ч, выдержку при температуре 1450±50oС не менее 5 ч и последующее охлаждение с печью в атмосфере водорода до температуры не более 60oС, причем в качестве шихтовой смеси используют смесь дробленого электролитического хрома фракцией до 1 мм, дробленого боя хромовых изделий фракцией до 1 мм и порошок хрома, восстановленного при следующем соотношении компонентов, мас.%:

Дробленый электролитический хром - 75,0-80,0

Дробленый бой хромовых изделий - 5,0-10,0

Порошок хрома восстановленного - 10-20

Спекание изделия на первой ступени можно производить при расходе водорода не менее 10 м3/ч по режиму, предусматривающему равномерный подъем температуры до 1200±20oС в течение 5-6 ч, выдержку при температуре 1200±20oС не менее 3 ч и последующее охлаждение с печью в атмосфере водорода до температуры не более 60oС.

На второй стадии в одной садке можно производить спекание нескольких элементов составного изделия или изделий, при этом места контактов элементов или изделий пересыпают двуокисью циркония.

На стальные поверхности формы, контактирующие с шихтой, можно наносить покрытие из раствора гашеной извести в воде в соотношении 4:1 по объему, которое сушат в естественных условиях или в сушильном шкафу, после чего форму устанавливают на вибростол.

Формование изделия можно производить путем засыпки в форму шихтовой смеси порциями не более 20 кг до верхнего края формы, при этом после засыпки каждой порции производят вибрирование в течение 30-60 с.

После окончания первой стадии спекания подачу водорода прекращают, печь отключают и охлаждают совместно с изделием до комнатной температуры, затем полуфабрикат вынимают из печи, снимают с него наружную и внутреннюю стальные оболочки и загружают в печь для проведения 2-го спекания.

В качестве шихтовой смеси можно использовать смесь дробленого электролитического хрома фракцией 40-160 мкр и дробленого боя хромовых изделий фракцией 40-160 мкр.

Известна высокая эффективность удаления кислорода из электролитического хрома путем обработки чешуек хрома в водороде.

Электролитический рафинированный хром марки ЭРХ, произведенный по ТУ 14-22-50-91, и порошок, полученный из него, являются материалами высокой степени чистоты, поэтому в процессе работы следует обращать внимание на соблюдение мер, исключающих возможность загрязнения. Так как содержание примесей находится в основном на уровне тысячных долей процента, то даже попадание пыли в определенных количествах может привести к браку.

Заявленный способ позволяет создать процесс изготовления сменной оснастки для печей рафинирования и спекания (тиглей, деталей тиглей, столов для печей ОКБ) из хрома или материалов на основе хрома.

Процесс изготовления регламентирует следующие операции:

- подготовка исходных материалов;

- дробление электролитического хрома фракции - 1мм;

- дробление боя хромовых тиглей;

- подготовка шихтовой смеси;

- подготовка стальной формы;

- набивка формы шихтовой смесью;

- спекание изделий в форме;

- спекание изделий;

- спекание тиглей для рафинировки хрома с загрузкой электролитического хрома.

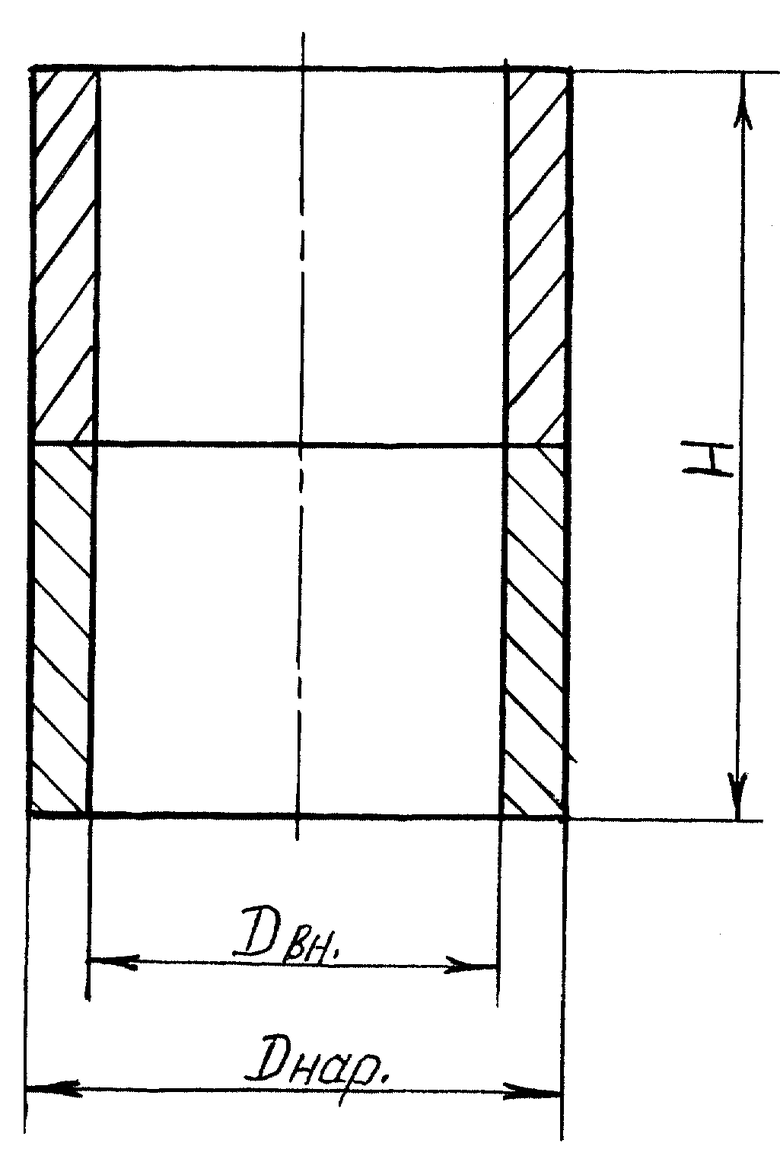

На чертеже изображены изготавливаемые детали (изделия) из электролитического хрома, где:

Dнар. - наружный диаметр изделия;

Dвн. - внутренний диаметр изделия;

Н - высота, изделие может быть изготовлено из 2 или 3 частей.

Может быть изготовлено из целиковой части.

В способе изготовления изделий используют следующие материалы:

- электролитический хром фракции - 1 мм;

- отобранные хромовые тигли;

- порошок хрома восстановленного ПХ1С, ПХ2С;

для изготовления оснастки используют стальные формы.

Проведенные исследования показали, что при соблюдении определенных условий - состава шихты, температурного режима, продолжительности нагрева и др. возможно получение изделий из электролитического хрома необходимого качества.

Пример.

Электролитический хром подвергали дроблению на измельчителе V1 - 0.25-2У-01. В приемный бункер измельчителя засыпали порцию хрома 300-400 г и равномерно подавали материал по мере освобождения бункера порциями не более 300 г.

Отработанные хромовые тигли разбили на куски массой до 1 кг, бой хромовых тиглей подвергли дроблению на виброустановке ВУПП-М с хромовыми шарами, время размола 1-1,5 ч.

Исходные материалы и состав шихтовой смеси для изготовления оснастки (на 100 кг смеси) должны соответствовать следующим требованиям (оптимальный вариант):

Дробленый электролитический хром - 77,0

Дробленый бой хромовых тиглейс размером частиц менее 1 мм - 7,6

Порошок хрома восстановленного ТУ 14-1-1474-75, - 15,4

Компоненты шихты загружали в смеситель с эксцентричной осью вращения объемом 1,5 м3 и смешивали в течение 1,5-3 ч.

После окончания смешивания выгрузили приготовленную шихтовую смесь в чистую замаркированную тару.

Форму изготовили из стального листа толщиной 1 мм.

Кистью нанесли на рабочие поверхности формы покрытие - известковое молоко (раствор гашеной извести в воде в соотношении 4:1 по объему). Покрытие затем сушили в течение суток в естественных условиях или в сушильном шкафу.

Форму устанавливали на вибростол. Места соединения элементов оснастки (например, обечайки тигля с дном ) подмазывали составом, приготовленным из воды и шихтовой смеси в соотношении 1:3. Засыпку шихтовой смеси в полость формы производили порциями не более 20 г. Вибрирование производили в течение 30-60 с после засыпки каждой порции.

Форму установили в печь ОКБ-766 А равноудаленно от нагревателей. На шихтовую смесь уложили асбестовый шнур, установили на шнур кольцо, а на кольцо груз массой от 30 до 80 кг в зависимости от типоразмера изделия.

Закрыли крышку печи, включили вакуумный насос и после достижения вакуума 0,95 кг/см2 отключили насос, проверили натекание: за время не менее 10 мин показания манометра не должны измениться. Заполнили печь и продули ее водородом в течение не менее 20 мин при расходе водорода 4-8 м3/ч.

Включали печь, проводили спекание по режиму:

равномерный подъем температуры до 1200±20oС в течение 5-6 ч при расходе водорода не менее 10 м3/ч;

выдержку при температуре 1200±20oС не менее 3 ч при расходе водорода не менее 10 м3/ч;

охлаждение с печью в атмосфере водорода (выход водорода перекрыли) до температуры не более 60oС.

Перекрывали подачу водорода в печь, вакуумировали ее до 0,95 кг/см3 по мановакууметру. Печь заполняли воздухом и вскрывали.

Снимали с формы груз и кольцо, с помощью приспособления выгружали форму на подставку.

Охлаждали форму на воздухе до температуры окружающей среды.

Наружную обечайку разрезали машиной угловой шлифовальной по высоте и отделяли от изделия.

Собрали изделия на приспособление для загрузки в печь.

При спекании нескольких изделий (деталей) в одной садке (например, колец для составных тиглей, донышек тиглей и т.п.) пересыпали места контакта двуокисью циркония.

При спекании составного изделия (тигля) места соединения подмазывали смесью указанного выше состава.

Изделия загружали в печь ОКБ-766А

Спекание проводили по режиму:

равномерный подъем температуры до 1250±20oС в течение 5-6 часов при расходе водорода 15-20 м3/ ч;

выдержка при температуре 1250±20oС не менее 1 ч, расход водорода 15-20 м3/ ч;

равномерный подъем температуры до 1450±50oС в течение 2-3 ч при расходе водорода 15-20 м3/ч;

выдержка при температуре 1450±50oС в течение не менее 5 ч при расходе водорода 15-20 м3/ч;

охлаждение с печью в атмосфере водорода (выход водорода перекрывали) до температуры не более 60oС.

Печь готовили к вскрытию (см. ранее), вскрывали и выгружали изделие с помощью приспособления.

В качестве шихтовой смеси, в других вариантах, использовали смесь дробленого электролитического хрома фракцией 40-160 мкр и дробленого боя хромовых изделий фракцией 40-160 мкр.

Верхние и нижние содержания компонентов в шихтовой смеси, а также режимы нагрева и продолжительности при спекании изделий как на первой ступени, так и на второй ступени определены экспериментальным путем.

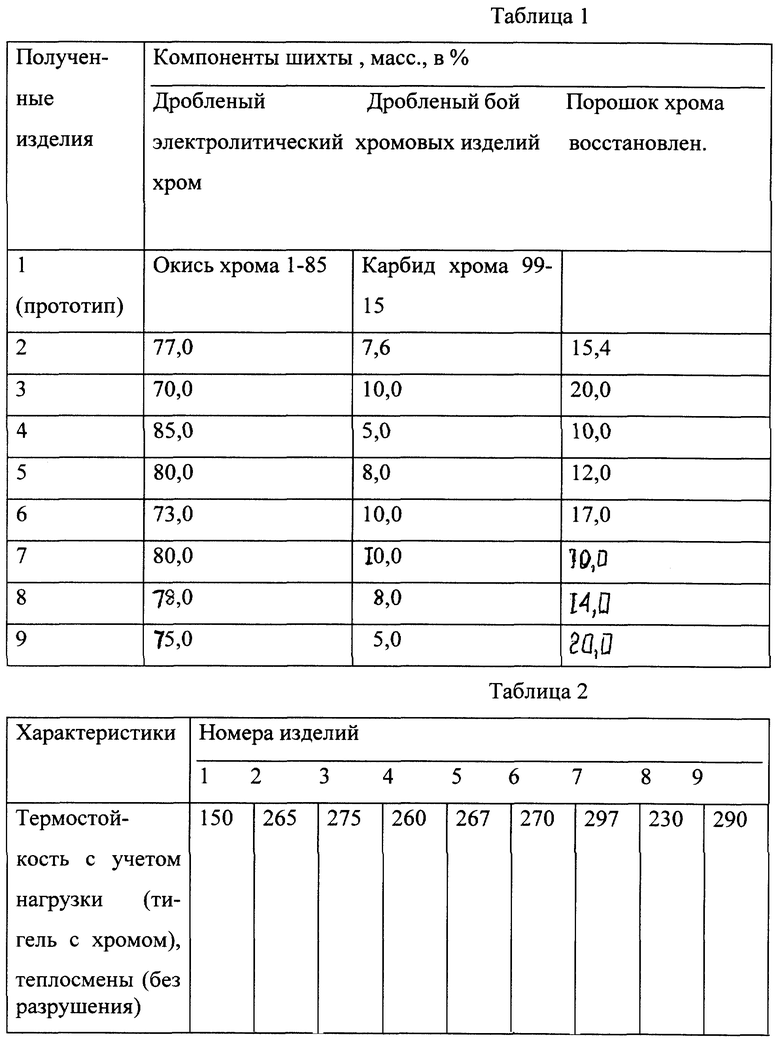

Физико-химические показатели изделий из рафинированного хрома, дробленого боя хромовых изделий, порошка хрома восстановленного даны в табл. 1 и 2.

Данным способом были изготовлены тигли для рафинировки хрома следующих размеров:

Dвн. = 100-540 мм

Dнар. = 150-700 мм

Н = 50-990 мм.

Изобретение позволяет изготавливать тигли из хрома, стойкость которых в 1,8 раза выше, чем в известном способе и в 3 раза выше молибденовых, снизить трудозатраты на их изготовление. Снижение себестоимости применяемого материала обусловлено неоднократным использованием в смеси части оборотного боя дробленых хромовых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНДУКЦИОННАЯ ПЕЧЬ | 1998 |

|

RU2147109C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ЖАРОПРОЧНЫХ ДИСПЕРСИОННО-ТВЕРДЕЮЩИХ СПЛАВОВ НА НИКЕЛЬ-ХРОМОВОЙ ОСНОВЕ ПЕРЕД ПАЙКОЙ | 1995 |

|

RU2105080C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ НА ОСНОВЕ ХРОМА И МЕДИ | 2007 |

|

RU2369935C2 |

| Способ получения хромовой бронзы | 2020 |

|

RU2731540C1 |

| Жаростойкий бетон | 2023 |

|

RU2824955C1 |

| БРИКЕТ ДЛЯ ПРОИЗВОДСТВА ЧУГУНА И СТАЛИ | 2012 |

|

RU2493271C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ГАЗОВОГО ПОТОКА И СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОПОГЛОЩАЮЩЕГО МАТЕРИАЛА | 2010 |

|

RU2464498C2 |

| Способ получения сплава на основе ванадия с добавлением Ti и Cr в вакуумной дуговой печи | 2017 |

|

RU2691445C1 |

| Материал покрытия | 2014 |

|

RU2674050C1 |

| НАПОЛНИТЕЛЬ ДЛЯ ЛИТЕЙНЫХ ФОРМОВОЧНЫХ СМЕСЕЙ | 2014 |

|

RU2552216C1 |

Изобретение относится к области металлических материалов, получаемых методом порошковой металлургии, которые могут быть использованы в технике высоких температур в качестве материала, обладающего высокой термостойкостью, повышенной механической прочностью. В известном способе изготовления изделия из хрома, предусматривающем подготовку шихты, содержащей хром, формование изделия в форме, двухступенчатое спекание изделия в газовой среде, по изобретению формирование изделия осуществляют в форме из стального листа толщиной 0,8-2 мм, а спекание изделия производят в среде водорода, при этом на первой ступени спекание изделия производят в форме при температуре около 80% от температуры плавления стального листа, а на второй ступени - без формы по режиму, предусматривающему равномерный подъем температуры до 1250±20oС при расходе водорода 15-20 м3/ч в течение 5-6 ч, выдержку при температуре 1250±20oС не менее 1 ч, равномерный нагрев до температуры 1450±50oС в течение 2-3 ч, выдержку при температуре 1450±50oС не менее 5 ч и последующее охлаждение с печью в атмосфере водорода до температуры не более 60oС, причем в качестве шихтовой смеси используют смесь дробленого электролитического хрома фракцией до 1 мм, дробленого боя хромовых изделий фракцией до 1 мм и порошок хрома, восстановленного при следующем соотношении компонентов, мас. %: дробленый электролитический хром 75,0-80,0; дробленый бой хромовых изделий 5,0-10,0; порошок хрома восстановленного 10-20. Спекание изделия на первой ступени можно производить при расходе водорода не менее 10 м3/ч по режиму, предусматривающему равномерный подъем температуры до 1200±20oС в течение 5-6 ч, выдержку при температуре 1200±20oС не менее 3 ч и последующее охлаждение с печью в атмосфере водорода до температуры не более 60oС. На второй стадии в одной садке допускается производить спекание нескольких элементов составного изделия или изделий, при этом места контактов элементов или изделий пересыпают двуокисью циркония. На стальные поверхности формы, контактирующие с шихтой, наносят покрытие из раствора гашеной извести в воде в соотношении 4: 1 по объему, которое сушат в естественных условиях или в сушильном шкафу, после чего форму устанавливают на вибростол. Формование изделия производят путем засыпки в форму шихтовой смеси порциями не более 20 кг до верхнего края формы, при этом после засыпки каждой порции производят вибрирование в течение 30-60 с. После окончания первой стадии спекания подачу водорода прекращают, печь отключают и охлаждают совместно с изделием до комнатной температуры, затем полуфабрикат вынимают из печи, снимают с него наружную и внутреннюю стальные оболочки и загружают в печь для проведения 2-го спекания. В качестве шихтовой смеси по изобретению можно использовать смесь дробленого электролитического хрома фракцией 40-160 мкр и дробленого боя хромовых изделий фракцией 40-60 мкр. Изобретение позволяет изготавливать тигли из хрома, стойкость которых в 3 раза выше молибденовых, 1,7 раза выше, чем в известном способе, и снизить трудозатраты на их изготовление. Снижение себестоимости применяемого материала обусловлено неоднократным использованием в смеси части обратного боя дробленых хромовых изделий. 6 з.п. ф-лы, 1 ил., 2 табл.

Дробленый электролитический хром - 75,0-80,0

Дробленый бой хромовых изделий - 5,0-10,0

Порошок хрома восстановленного - 10-20

2. Способ по п. 1, отличающийся тем, что спекание изделия на первой ступени производят при расходе водорода не менее 10 м3/ч по режиму, предусматривающему равномерный подъем температуры до 1200±20oС в течение 5-6 ч, выдержку при температуре 1200±20oС не менее 3 ч и последующее охлаждение с печью в атмосфере водорода до температуры не более 60oС.

| Способ изготовления керамико-металлического материала | 1973 |

|

SU506468A1 |

| Способ изготовления изделий сложной формы из металлического порошка | 1981 |

|

SU977111A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИСТИВНЫХ МИШЕНЕЙ | 1991 |

|

RU2015850C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОРИСТЫХ СПЕЧЕННЫХ ИЗДЕЛИЙ | 1992 |

|

RU2069604C1 |

| АДСОРБЦИОННЫЙ СПОСОБ ОЧИСТКИ СЫРОЙ ГАЗОВОЙ СМЕСИ ВЫСОКОГО ДАВЛЕНИЯ В ОТНОШЕНИИ ЕЕ МЕНЕЕ ПРОЧНО АДСОРБИРОВАННОГО КОМПОНЕНТА | 1994 |

|

RU2095123C1 |

| US 3837068, 24.09.1974 | |||

| Устройство для измерения напряжений при помощи электронной лампы | 1935 |

|

SU45985A1 |

Авторы

Даты

2002-03-27—Публикация

2001-04-11—Подача