Изобретение относится к области металлургии редких металлов и может быть использовано для получения высококачественных образцов из сплавов на основе ванадия, содержащих не более 10 мас.% титана и хрома при соотношении их содержаний: 0,8 ≤ CTi/Ccr ≤ 1,2

где CTi, CCr - содержание Ti, Cr, мас.%., перспективных для использования в термоядерной энергетике путем изготовления защитных изделий для ядерной энергетики.

Известен способ получения сплавов на основе ванадия с титаном и хромом путем не менее чем двукратного вакуумного дугового переплава [1], при котором расходуемый электрод для первого переплава изготавливают брикетированием гранулированного ванадия или превращенного в стружку ванадиевого слитка с добавлением в брикет легирующих добавок.

Недостатком данного способа является необходимость изготовления расходуемого электрода первого переплава и проведение не менее чем 2-кратного вакуумного дугового переплава, что существенно снижает технико-экономические показатели процесса. Кроме того, вакуумный дуговой переплав расходуемого электрода в глуходонный кристаллизатор, при котором в жидком состоянии одновременно находится только часть переплавляемого металла, характеризуется недостаточной однородностью по химическому составу по длине слитка.

Известен способ ВДГП (вакуумной дуговой гарнисажной плавки) сплавов [2], при котором расходуемый электрод формируется из шихтовых материалов с помощью компактирования и сварки.

Недостатком данного способа является повышенная трудоемкость, связанная с необходимостью изготовления расходуемого электрода.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ ВДГП, при котором в качестве расходуемого электрода использовали слиток ванадия диаметром 16 см массой 50 кг, а шихту из прутков титана диаметром 5 см массой 2,8 кг и чешуйчатого электролитического хрома массой 2,8 кг помещали на дно находящегося в тигле гарнисажа из данного сплава диаметром дна 26 см. В результате был получен слиток массой 37,3 кг.

Недостатком данного способа являются значительные потери массы закладываемого материала, они составляют 33%.

Задачей, решаемой с помощью данного изобретения, является получение высококачественных сплавов ванадия с титаном и хромом, исключающее необходимость проведения дополнительных плавок, увеличение выхода годного сплава при вакуумтермической обработке.

Решение поставленной задачи достигают тем, что в способе получения деталей из порошков, включающем установку стола рабочей камеры, дозированную подачу порошка, после предварительного смешивание порошков в пропорциях V(90-92% мас.%):Ti(4-5 мас.%):Cr(4-5 мас.%) и формования полученной смеси в цилиндрические таблетки диаметром –

25 мм, высотой – 10 мм, с пористостью 30 – 40% , вакуумирование рабочей камеры, калибровку температуры термообработки в диапазоне 1650-1860°С, в течение 1-5 часов при давлении 10-3-10-5Па.

Известно [4-6], что сплав V-4Ti-4Cr обладает высокими радиационными и прочностными свойствами. Выбор порошков V, Ti, Cr чистотой 99,5% позволяет получить на выходе сплав с минимальным содержанием вторичных фаз. Предварительное тщательное перемешивание порошков необходимо для равномерного распределения частиц Ti и Cr по всему объему при спекании. Формовка порошка в стальной пресс форме при 200 МПа позволяет добиться необходимой пористости материала в 10-20%, что позволяет уменьшить усадку, после остужения сплава. Выбор температуры плавления сплава первой ступени термообработки обусловлен тем, что на основании экспериментов, проведенных заявителем, постепенное увеличение температуры приводит к взаимодействию V, Ti, Cr, что уменьшает улетучивание Cr, и как итог, позволяет избежать брака по химическому составу. Выдержка сплава при T ~ 1650°С в течение 0,5-2 часов приводит к однородной микроструктуре.

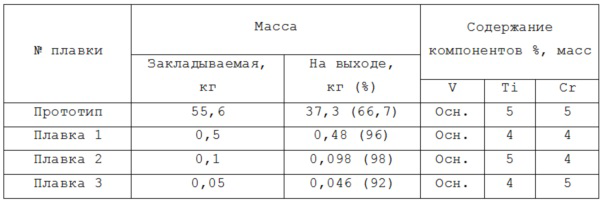

Таблица 1. Показатели вакуумной дуговой плавки сплава

V – (4-5%) Ti – (4-5%) Cr.

Результаты экспериментов при проведении вакуумной дуговой плавки сплава ванадия, содержащего 4-5% Cr и 4-5% Ti, приведенные в

таблице 1, показывают, что при двухступенчатой термической обработке сплава, наблюдается минимальная потеря массы Cr (до 1%) и общей массы (до 3%), так же наблюдается равномерное распределение V и Ti по всему объему. Выдержка сплава в течение 0,5-2 часов приводит к уменьшению содержания вторичных фаз, происходит гомогенизация сплава.

Примером осуществления предлагаемого способа является получение сплава V – (4-5%) Ti – (4-5%) Cr способом вакуумной дуговой плавки в печи, при котором в качестве шихты используется цилиндрические образцы диаметром – 25 мм, высотой – 10 мм, после чего зажигали дугу и осуществляли двухступенчатую термообработку в вакууме с остаточным давлением 10-3-10-5Па. Вначале таблетку разогревают до температуры 1000°С со скоростью 500°С в час, а далее до температуры ~ 1600-1800°С со скоростью 300-400°С в час. После чего выдерживали при температуре ~ 1650 в течение 0,5 – 2 часов. Это позволило снизить летучесть хрома, за счет образование металлических связей V-Cr-Ti, и как следствие получить сплав с равномерным распределением Ti и Cr по всему объему заготовки.

Предложенный способ может быть применен в промышленном производстве изделий из сплавов на основе ванадия с титаном и хромом для нужд термоядерной энергетики.

Источники информации:

1. R.W. Buckman "Consolidation and fabrication of vanadium and vanadium base alloys". International Metals Reviews, 1980, N 4, p. 159.

2. "Титановые сплавы. Плавка и литье титановых сплавов"./ Под ред. В.И. Добаткина, М., "Металлургия", 1978, с. 312.

3. Патент RU2167949C1 – прототип.

4. H. Bohm. International Symposium on Effects of Radiation on Structural Materials, ASTM STP 426, American Society for Testing and materials. Philadelphia. – 1966. –p. 95.

5. S.J. Zinkle et al., Fusion Materials Seminar. Prog. Report for period ending 31 December 1996, DOE/ER-0313/21, Oak Ridge National Lab. –1996. – p. 73.

6. M.C. Billone, H.M. Chung, D.L. Smith, Effect of Helium on Tensile Properties of Vanadium Alloys. Work supported by the Office of Fusion Energy, U.S. Department of Energy, under Contract W-31-109-Eng-38. June 1998.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ СПЛАВОВ НА ОСНОВЕ ВАНАДИЯ С ТИТАНОМ И ХРОМОМ ВАКУУМНОЙ ДУГОВОЙ ГАРНИСАЖНОЙ ПЛАВКОЙ | 2000 |

|

RU2167949C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ПСЕВДО β-ТИТАНОВОГО СПЛАВА, СОДЕРЖАЩЕГО (4,0-6,0)% Аl, (4,5-6,0)% Мo, (4,5-6,0)% V, (2,0-3,6)% Cr, (0,2-0,5)% Fe, (0,1-2,0)% Zr | 2010 |

|

RU2463365C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ СПЛАВОВ НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2002 |

|

RU2217515C1 |

| ВТОРИЧНЫЙ ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2425164C1 |

| АУСТЕНИТНАЯ СТАЛЬ | 2003 |

|

RU2233906C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНОГО СПЛАВА НА ОСНОВЕ НИОБИЕВОЙ МАТРИЦЫ С ИНТЕРМЕТАЛЛИДНЫМ УПРОЧНЕНИЕМ | 2015 |

|

RU2595084C1 |

| Способ получения слитков сплава на основе титана | 2017 |

|

RU2675010C1 |

| ВТОРИЧНЫЙ ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2436858C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ СПЛАВОВ, СОДЕРЖАЩИХ ТУГОПЛАВКИЕ КОМПОНЕНТЫ | 2001 |

|

RU2184161C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНТЕРМЕТАЛЛИДНЫХ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИДА ТИТАНА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ НИОБИЯ | 2014 |

|

RU2576288C1 |

Изобретение относится к области специальной металлургии и может быть использовано для получения высококачественных сплавов на основе ванадия, содержащих не более 10 мас.% титана и хрома в соотношении 0,8-1,2. В качестве исходных шихтовых материалов используют порошки ванадия, титана и хрома чистотой 99,5% с размерами частиц не более 1 мм, порошки смешивают в соотношении V:Ti:Cr, равном (90-92):(4-5):(4-5), полученную смесь формуют прессованием в цилиндрические образцы диаметром 25 мм, высотой 10 мм, в стальной пресс-форме при давлении 200 МПа, с пористостью спрессованного композита 10-20%, и осуществляют ступенчатую термообработку в вакууме с остаточным давлением 10-3-10-5 Па, включающую начальный разогрев прессованных образцов до температуры 1000°С со скоростью 500°С в час, далее до температуры 1650°С со скоростью 300-400°С в час и выдержку при температуре 1650°С в течение 0,5-2 ч. Изобретение позволяет снизить потери сплава в 1,5 раза за счет исключения ликвационных процессов при термообработке, а также достичь выхода годного материала на уровне 95-99,0%. 1 табл.

Способ получения в вакуумной дуговой печи сплава на основе ванадия, содержащего не более 10 мас.% титана и хрома в соотношении 0,8-1,2, характеризующийся тем, что в качестве исходных шихтовых материалов используют порошки ванадия, титана и хрома чистотой 99,5% с размерами частиц не более 1 мм, порошки смешивают в соотношении V:Ti:Cr, равном (90-92):(4-5):(4-5), полученную смесь формуют прессованием в цилиндрические образцы диаметром 25 мм, высотой 10 мм, в стальной пресс-форме при давлении 200 МПа, с пористостью спрессованного композита 10-20%, и осуществляют ступенчатую термообработку в вакууме с остаточным давлением 10-3-10-5 Па, включающую начальный разогрев прессованных образцов до температуры 1000°С со скоростью 500°С в час, далее до температуры 1650°С со скоростью 300-400°С в час и выдержку при температуре 1650°С в течение 0,5-2 ч.

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ СПЛАВОВ НА ОСНОВЕ ВАНАДИЯ С ТИТАНОМ И ХРОМОМ ВАКУУМНОЙ ДУГОВОЙ ГАРНИСАЖНОЙ ПЛАВКОЙ | 2000 |

|

RU2167949C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ СПЛАВОВ НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ ВАКУУМНОЙ ДУГОВОЙ ГАРНИСАЖНОЙ ПЛАВКОЙ | 2005 |

|

RU2302475C2 |

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ ТИТАНОВЫХ СПЛАВОВ | 1991 |

|

RU2031174C1 |

| Паркетная плита | 1974 |

|

SU499389A1 |

Авторы

Даты

2019-06-13—Публикация

2017-12-25—Подача