(54) СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления комбинированных изделий | 1979 |

|

SU904894A1 |

| Способ изготовления бандажированных матриц | 1977 |

|

SU727276A1 |

| Устройство для горячего динамического прессования заготовок из порошков | 1983 |

|

SU1127688A1 |

| Способ изготовления профильных заготовок | 1986 |

|

SU1393492A1 |

| Способ изготовления биметаллического режущего инструмента | 1981 |

|

SU1026965A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ВТУЛОК | 1995 |

|

RU2101137C1 |

| Способ горячего прессования порошков тугоплавких соединений и устройство для его осуществления | 1987 |

|

SU1456282A1 |

| Способ изготовления спеченных антифрикционных изделий | 1981 |

|

SU1092009A1 |

| Способ прессования изделий из порошковых материалов и устройство для его осуществления | 1986 |

|

SU1344513A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СТРУЖКИ | 2000 |

|

RU2161547C1 |

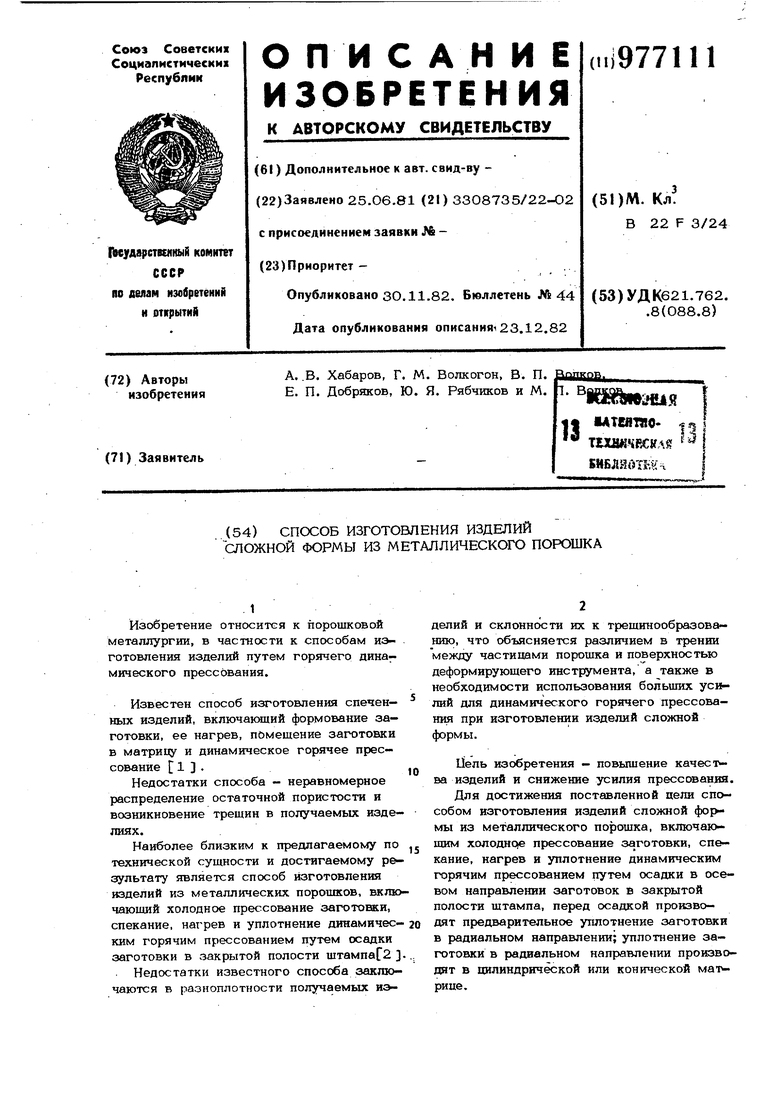

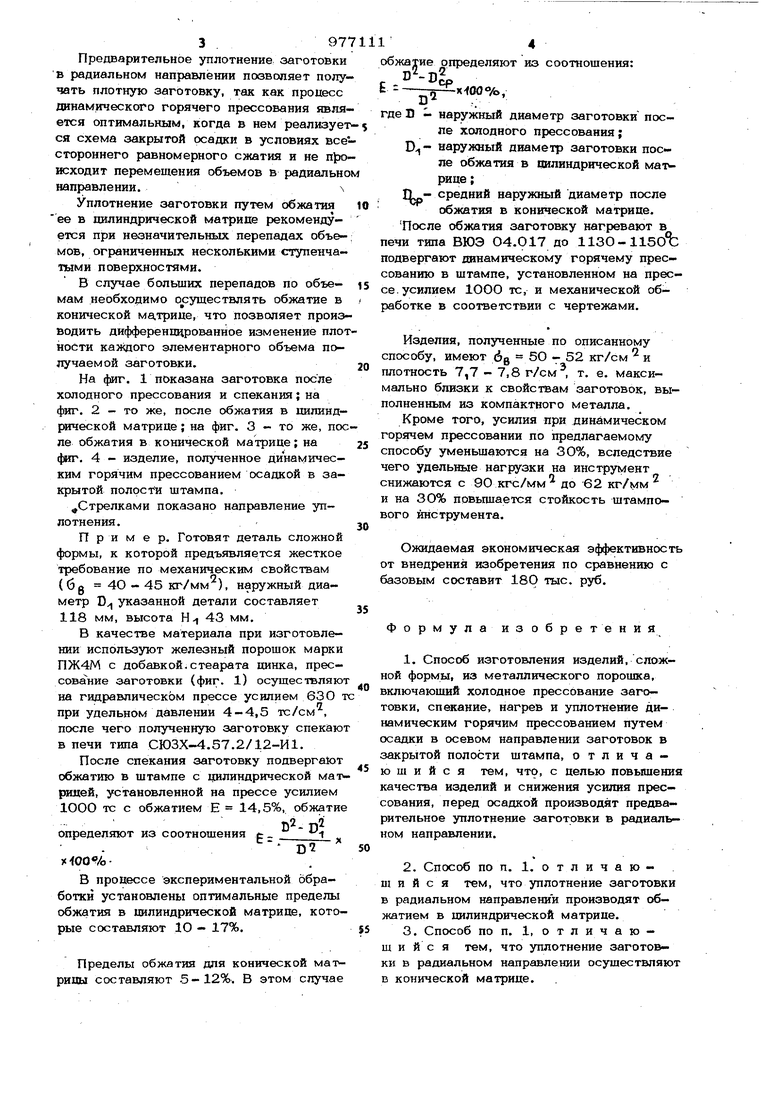

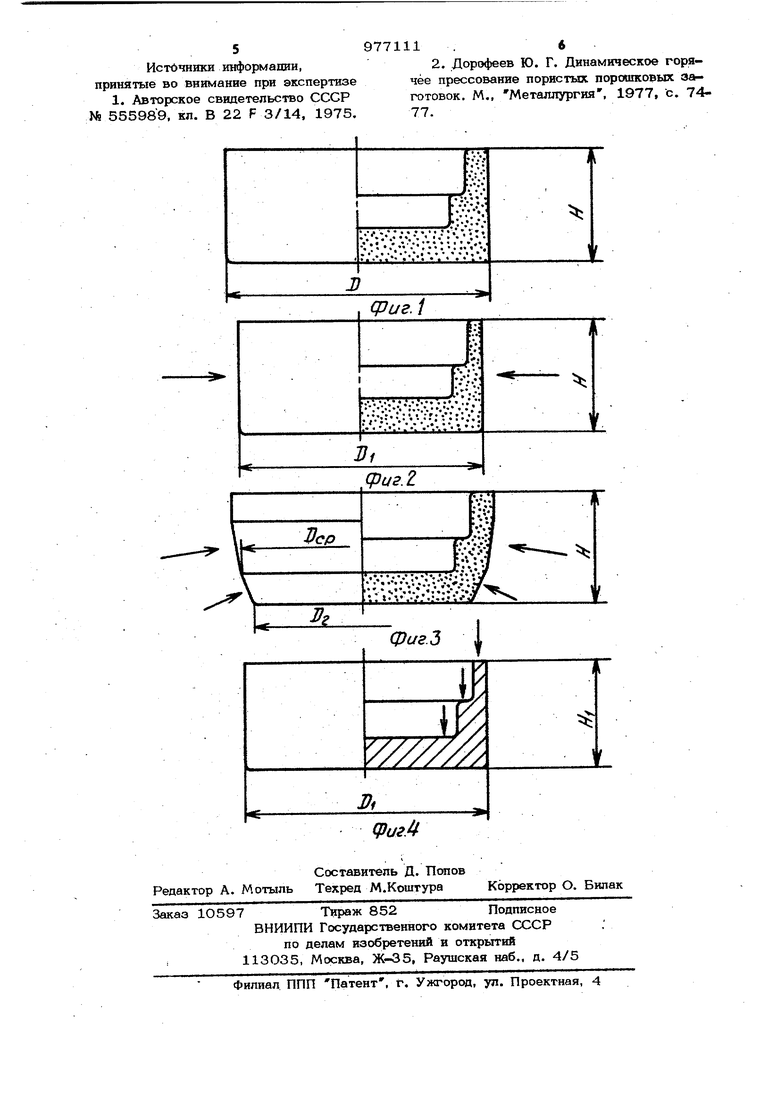

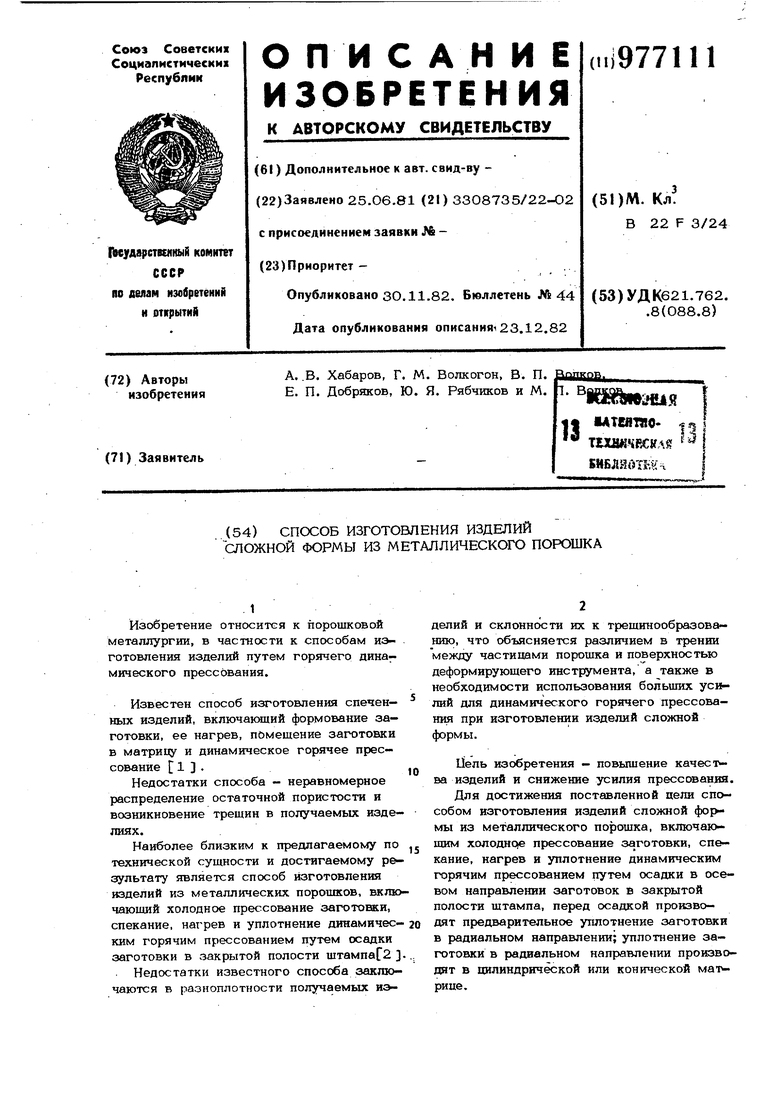

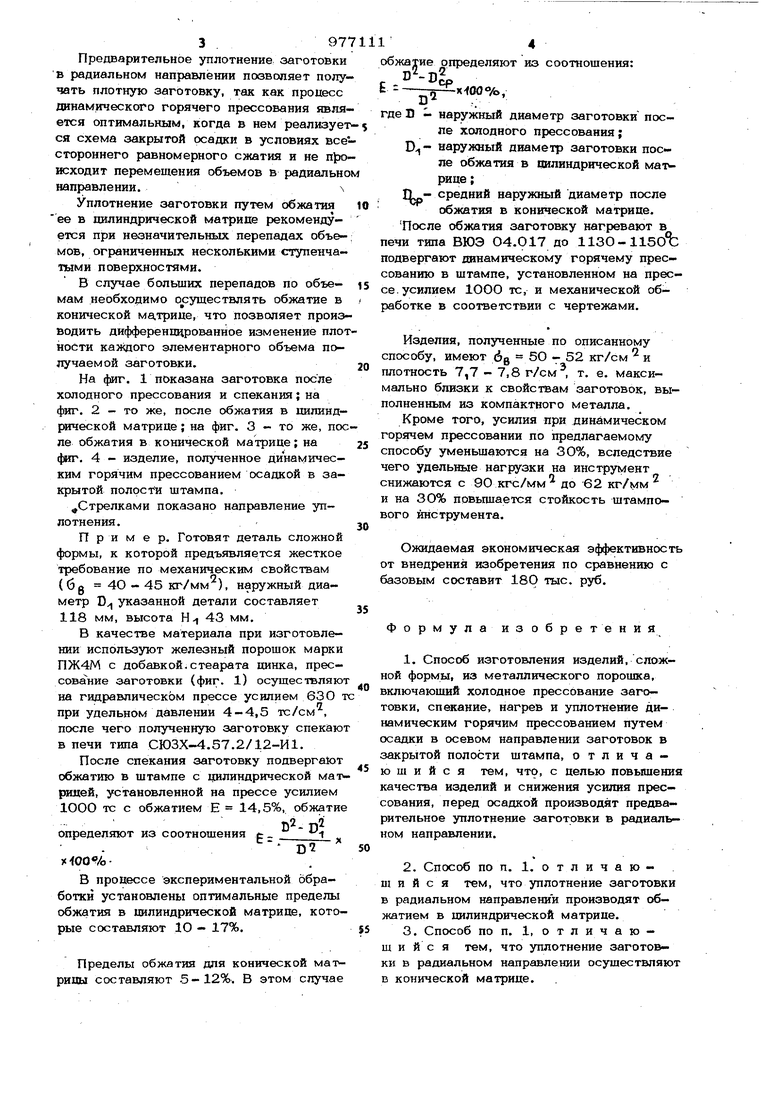

Изобретение относится к порошковой металлургии, в частности к способам и готовпения изделий путем горячего динамического прессования. Известен способ изготовления спеченных изделий, включакяций формование заготовки, ее нагрев, пьмешение заготовки в матрицу и динамическое горячее прессование 1 . Недостатки способа - неравномерное распределение остаточной пористости и возникновение трещин в получаемых изде лиях. Наиболее близким к предлагаемому по технической сущности и достигаемому р& зультату является способ изготовления изделий из металлических порошков, вклю чающий холодное прессование заготовки, спекание, нагрев и уплотнение динамичес КИМ горячим прессованием путем осадки заготовки в закрытой полости штампа 2 Недостатки известного способа заключаются в развоплотиости получаемых иэделий и склонности их к трещинообразовашло, что объясняется различием в трении между частицами порошка и поверхностью деформирующего инструмента, а также в необходимости использования больших усилий для динамического горячего прессования при изготовлении изделий сложной формы. Оель изобретения - повышение качества изделий и снижение усилия прессования. Для достижения поставленной цели способом изготовления изделий сложной из металлического порошка, включакнщим холодное прессование заготовки, спекание, нагрев и уплотнение динамическим горячим прессованием путем осадки в осевом направлении заготовок в закрытой полости штампа, перед осадкой производят предварительное уплотнение заготовки в радиальном направлении; уплотнение заготовки в радиальном направлении производят в цилиндрической или конической марриие. Предварительное уплотнение заготовки в радиальном направлении позволяет получать плотную заготовку, так как процесс динамкческоро горячего прессования явля ется оптимальным, когда в нем реализует ся схема закрытой осадки в условиях все стороннего равномерного сжатия и не исходит перемещения объемов в радиально направлении. Уплотнение заготовки путем обжатия ее в цилиндрической матрице рекомендуется при незначительных перепадах объемов, ограниченных несколькими ступенчатымк поверхностями. В случае больших перепадов по объемам необходимо осуществлять обжатие в конической ма,трице, что позволяет производить дифференцированное изменение плот ности каждого элементарного объема получаемой заготовки. На фиг. 1 показана заготовка после холодного прессования и спекания; на фиг. 2 - то же, после обжатия в цилиндртческой матрице; на фиг. 3 - то же, пос ле обжатия в конической матрице; на фиг. 4 - изделие, полученное динамическим горячим прессованием осадкой в закрытой полос Til штампа. Стрелками показано направление уплотнения. Пример. Готовят деталь сложной формы, к которой предъявляется жесткое требование по механическим свойствам {6g 40-45 кг/мм ), наружный диаметр D указанной детали составляет 118 мм, высота Н 43 мм. В качестве материала при изготовлении используют железный порошок марки ПЖ4М с добавкой.стеарата цинка, прессование заготовки (фиг. 1) осуществляют на гидравлическом прессе усилием 630 т при удельном давлении 4-4,5 тс/см , после чего полученную заготовку спекают в печи типа СЮЗХ-4.57.2/12-И1. После спекания заготовку подвергают обжатию в штампе с цилиндрической мат рицей, установленной на прессе усилием 1ООО тс с обжатием Е 14,5%, обжатие Б2- 0 определяют из соотношения t DZ x-fOO В процессе экспериментальной обработки установлены оптимальные пределы обжатия в цилиндрической матрице, которые составляют ДО - 17%. Пределы обжатия для конической матрицы составляют 5-12%. В этом случае обжатие определяют из соотношения: с -Dep - x-JOflo/b, где D - наружный диаметр заготовки после холодного прессования; наружный диаметр заготовки после обжатия в цилиндрической Mat рице; Jl- средний наружный диаметр после обжатия в конической матрице. После обжатия заготовку нагревают в печи типа ВЮЭ О4.017 до 1130-1150 подвергают динамическому горячему прессованию в штампе, установленном на прессе, усилием 1ООО тс, и механической обработке в соответствии с чертежами. . Изделия, полученные по описанному способу, имеют бв 5О - 52 кг/см и плотность 7,7 - 7,8 г/см, т. е. максимально близки к свойствам заготовок, выполненным из компактного металла. Кроме того, усилия при динамическом горячем прессовании по предлагаемому способу уменьшаются на 30%, вследствие чего удельные нагрузки на инструмент снижаются с 90 кгс/мм до 62 кг/мм и на 30% повьпиается стойкость штампового инструмента. Ожидаемая экономическая эффективность от внедрения изобретения по сравнению с базовым составит 180 тыс. руб. Формула изобретения 1.Способ изготовления изделий, сложной формы, из металлического порошка, включающий холодное прессование заготовки, спекание, нагрев и уплотнение динамическим горячим прессованием путем осадки в осевом направлении заготовок в закрытой полости штампа, отличающийся тем, что, с целью повышения качества изделий и снижения усилия прессования, перед осадкой производят предварительное уплотнение заготовки в радиальном направлении. 2.Способ по п. 1. о т л и ч а ю щ и и с я тем, что уплотнение заготовки в радиальном направлении производят обжатием в цилиндрической матрице. 3.Способ по п. 1, о т л и ч а ю ш и и с я тем, что уплотнение заготовки в радиальном направлении осуществляют в конической матрице.

Истйчншш информации,2. Дорофеев Ю. Г. Динамическое горяпринятые во внимание при экспертизечёе прессование пористых пороопсовых . Авторское свидетельство СССРготовок. М., Металлургия, 1977, с. 74№ 555989, кп. В 22 F 3/14, 1975.77.

р:-:...

.-., , .«« « . «...ч. .

СригЛ

Щ

.:::

:-:ч ::%:ллй-.-;/

.: :. :: :.;:;.:::::-.АУ:%У::г

«. . .. ,«;. 1ч « 1 .... V-s.:.V«.V,:-.-.,7 :. -..-...:.. .J.y

Авторы

Даты

1982-11-30—Публикация

1981-06-25—Подача