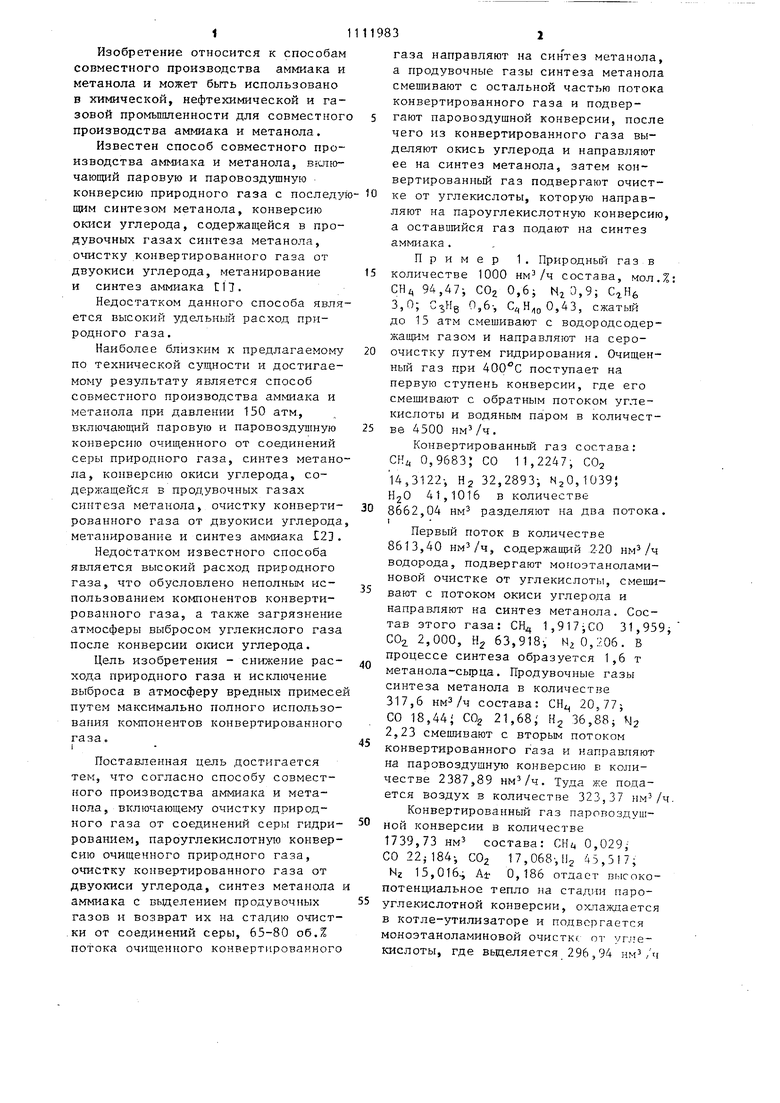

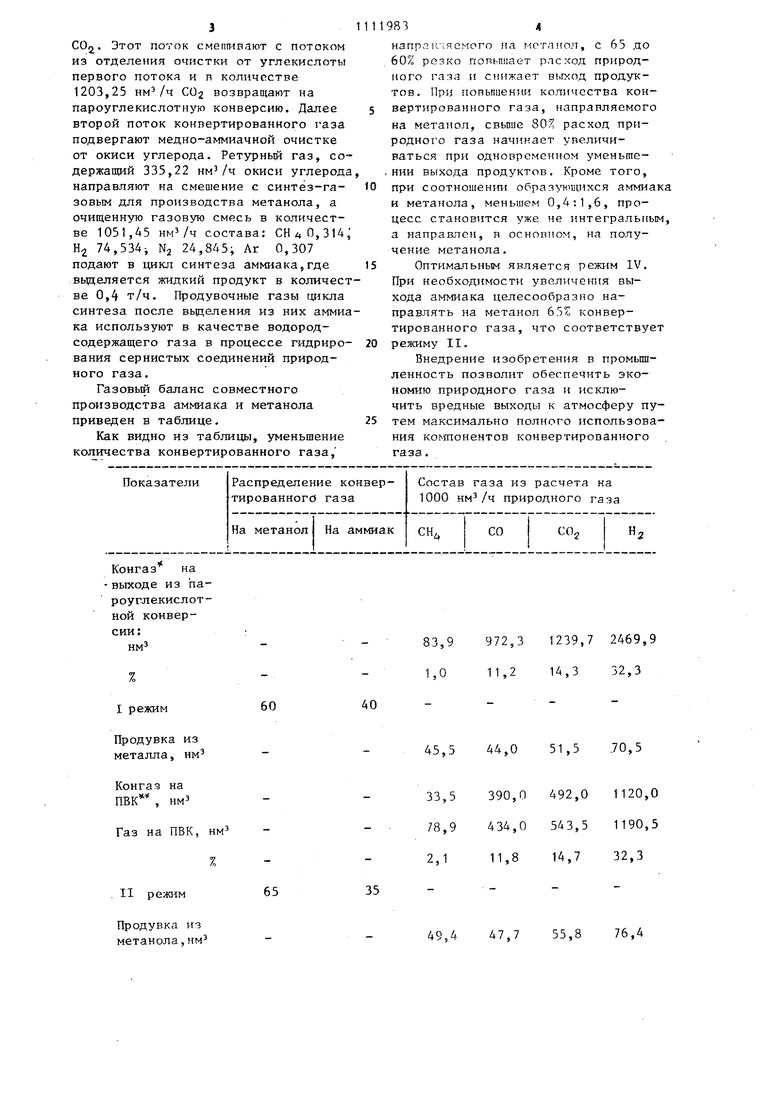

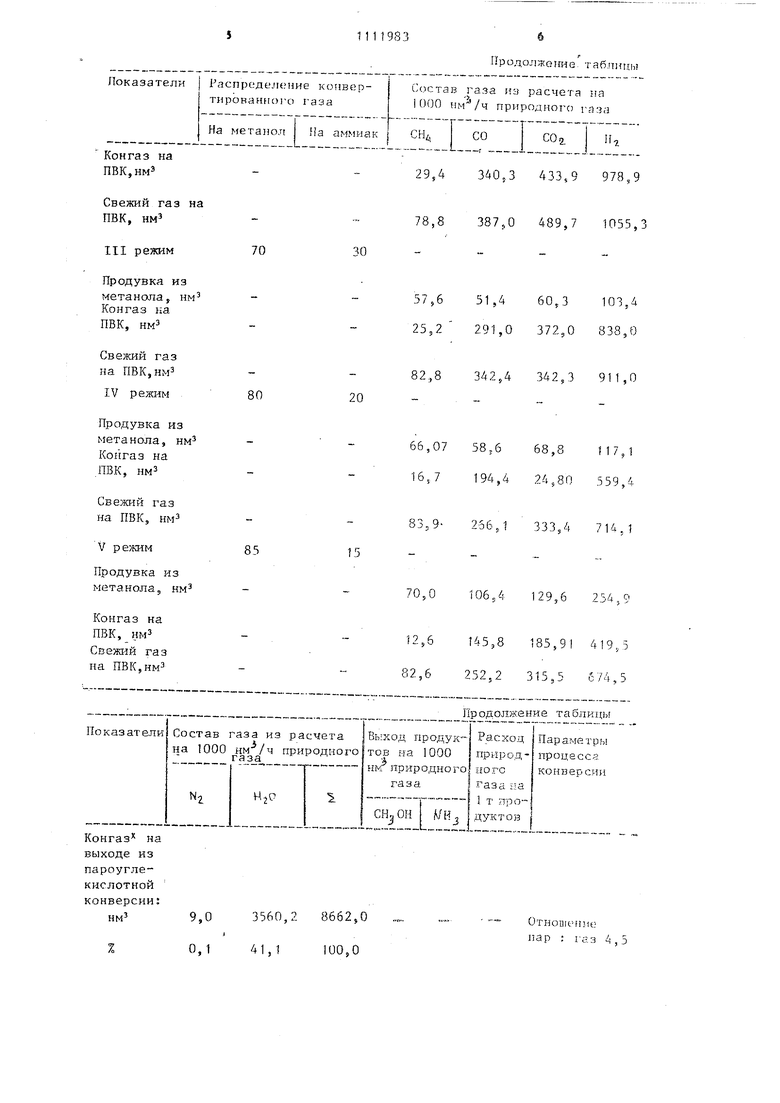

Изобретение относится к способам совместного производства аммиака и метанола и может быть использовано в химической, нефтехимической и газовой промьшшенности для совместног производства аммиака и метанола. Известен способ совместного производства и метанола, ВЕСЛЮчагощий паровую и паровоздушную конверсию природного газа с последу щим синтезом метанола, конверсию окиси углерода, содержащейся в продувочных газах синтеза метанола, очистку конвертированного газа от двуокиси углерода, метанирование и синтез аммиака СП. Недостатком данного способа явля ется высокий удельный расход природного газа. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ совместного производства аммиака и метанола при давлении 150 атм, включаюпщй паровую и паровоздушную конверсию очищенного от соединений серы природного газа, синтез метано ла, конверсию окиси углерода, содерлсащейся в продувочных газах синтеза метанола, очистку конвертированного газа от двуокиси углерода метаиирование и синтез аммиака L21 Недостатком известного способа является высокий расход природного газа, что обусловлено неполным использованием компонентов конвертированного газа, а также загрязнение атмосферы выбросом углекислого газа после конверсии окиси углерода. Цель изобретения - снижение расхода природного газа и исключение выброса в атмосферу вредных примесе путем максимально полного использования ко тонентов конвертированного газа. Поставленная цель достигается тем, что согласно способу совместного производства аммиака и метанола, включающему очистку природного газа от соединений серы гидри рованием, пароуглекислотную конвер сию очищенного природного газа, очистку конвертированного газа от двуокиси углерода, синтез метанола аммиака с вьщелением продувочных газов и возврат их на стадию очист .ки от соединений серы, 65-80 об.% потока очищенного конвертированног газа направляют на синтез метанола, а продувочные газы синтеза метанола смешивают с остальной частью потока конвертированного газа и подвергают паровоздушной конверсии, после чего из конвертированного газа выделяют окись углерода и направляют ее на синтез метанола, затем конвертированный газ подвергают очистке от углекислоты, которую направляют на пароуглекислотную конверсию, а оставишйся газ подают на синтез aMNDiaKa . Пример 1. Природный газ в количестве 1000 нм/ч состава, мол.%: СИ/, 94,47-, COz 0,6; НгО,9; 3,0; 0,6-, С,Н(,0,43, сжатый до 15 атм смешивают с водородсодерукащим газом и направляют на сероочистку путем гидрирования. Очищенный газ при 400С поступает на первую ступень конверсии, где его смеишвают с обратным потоком углекислоты и водяным паром в количестве 4500 HMV4. Конвертированньп газ состава; СН; 0,9683; СО 1 1,2247, СО, 14,3122-, Нз 32,2893-, ,1039; Н20 41,1016 в количестве 8662,04 нм разделяют на два потока. I Первый поток в количестве 8613,40 нм/ч, содержащий 2-20 водорода, подвергают моноэтаноламиновой очистке от углекислоты, смешивают с потоком окиси углерода и направляют на синтез метанола. Состав этого газа: СН, 1, 31,959 С02. 2,000, Н 63,918-, N2 0,206. В процессе синтеза образуется 1,6 т метанола-сырца. Продувочные газы синтеза метанола в количестве 317,6 нмз/ч состава: СН 20,77; СО 18,44i СОг 21,68, Hj 36,88; Ыз 2,23 смешивают с вторым потоком конвертированного газа и направляют на паровоздушную конверсию в количестве 2387,89 . Туда же подается воздух в количестве 323,37 . Конвертированный газ паровоздушной конверсии в количестве 1739,73 нм состава: CHi 0,029, С022;184-, СОг 17,068-,Нг 45,517; N 15,016 At 0,186 отдаст высокопотенциальное тепло на стадии пароуглекислотной конверсии, охлаждается в котле-утилизаторе и подвергается оноэтаноламиновой очистк. от углекислоты, где вьде-ляется 296,94 нм ,ч COj. Этот поток смешивают с потоком из отделения очистки от углекислоты первого потока и п количестве 1203,25 нм/ч С02 возвращают на пароуглекислотную конверсию. Далее второй поток конвертированного газа подвергают медно-аммиачной очистке от окиси углерода. Ретурньй газ, содержащий 335,22 окиси углерода направляют на смешение с синтёз-газовь м для производства метанола, а очищенную газовую смесь в количестве 1051,45 нм/ч состава: СН40,314 Н2 74,534 Nj 24,845; Ar 0,307 подают в ЦИЮ1 синтеза аммиака,где вьщеляется жидкий продукт в количест ве 0,4 т/ч. Продувочные газы гдакла синтеза после вьщеления из них аммиа ка используют в качестве водородсодержащего газа в процессе гидрирования сернистых соединений природного газа. Газовый баланс совместного производства аммиака и метанола приведен в таблице. Как видно из таблицы, уменьшение количества конвертированного газа. 834 напра livRGMoro на метанол, с 65 до 60% резко попьппает расход природного га:за и снижает выход продуктов. ПРИ повышении количества конвертированного газа, Р1аправляемого на метанол, свьше 80% расход природного газа начинает увеличиваться при одновременном уменьшеНИИ выхода продуктов. Кроме того, при соотношен1ти образующихся аммиака и метанола, меньшем 0,4:1,6, процесс становится уже не интегральным, а направлен, в основном, на получение метанола. Оптимальным является режим IV. При необходимости увеличения выхода аммиака целесообразно направлять на метанол 65% конвертированного газа, что соответствует режиму II. Внедрение изобретения в промьппленность позволит обеспечить экономию природного газа и исключить вредные выходы к атмосферу путем максимально полного использования компонентов конвертированного газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения метанола, аммиака и аргона | 1986 |

|

SU1407898A1 |

| Способ получения аммиака и метанола | 1987 |

|

SU1465410A1 |

| Способ получения газа для синтеза метанола и аммиака | 1983 |

|

SU1197997A1 |

| Способ получения аммиака и метанола | 1975 |

|

SU798031A1 |

| Способ производства аммиака | 1969 |

|

SU327764A1 |

| Способ получения технологического газа для синтеза метанола | 1977 |

|

SU685623A1 |

| СПОСОБ ПОЛУЧЕНИЯ АММИАКА | 2022 |

|

RU2796561C1 |

| Способ совместного получения метанола и высших спиртов | 1979 |

|

SU960156A1 |

| Способ производства аммиака | 1984 |

|

SU1288154A1 |

| Способ получения аммиака и метанола из природного газа | 2024 |

|

RU2832477C1 |

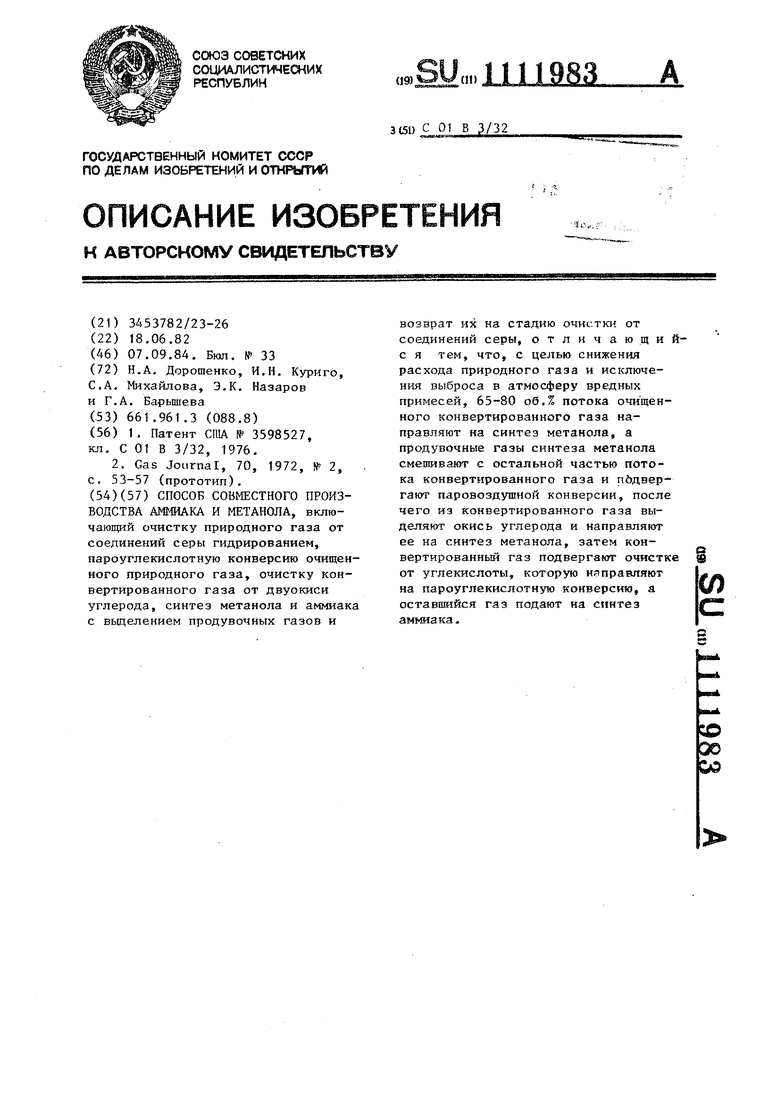

СПОСОБ СОВМЕСТНОГО ПРОИЗВОДСТВА АММИАКА И МЕТАНОЛА, включающий очистку природного газа от соединений серы гидрированием, пароуглекислотную конверсию очищенного природного газа, очистку конвертированного газа от двуокиси углерода, синтез метанола и аммиака с вьщелением продувочных газов и возврат их на стадию очистки от соединений серы, отличающийс я тем, что, с целью снижения расхода природного газа и исключения выброса в атмосферу вредных примесей, 65-80 об.% потока очищенного конвертированного газа направляют на синтез метанола, а продувочные газы синтеза метанола смешивают с остальной частью потока конвертированного газа и пЬдвергают паровоздушной конверсии, после чего из конвертированного газа выделяют окись углерода и направляют ее на синтез метанола, затем конвертированный газ подвергают очистке от углекислоты, которую направляют ся на пароуглекислотную конверсию, а оставшийся газ подают на синтез аммиака.

Конгаз на выходе из пароуглекислотвой конверсии:нм

I режим

Продувка из металла, нм

Конгаз на ПВК , нмэ

Газ на ПВК, нм

% . II режим

Продувка из метанола,нм

972,31239,72469,9

11,214,332,3

44,051,5.70,5

390,0492,01120,0

434,0543,51190,5

11,814,732,3

47,755,876,4

Свежий газ на ПВК, нм

III режим

Продувка из

метанола, нм Коигаз ка ПВК, нмз

9,03560,2 8662,0

1

0,141,1100,0

Продолжение, таблицы

78,8 387,0 А89,7 1055,3

57,6 51,4 60,3 103,4 23,2 291,0 372,0 838,0

Отнопк-чп1с пар ; газ 4,5

P 15 атм

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3598527, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Gas Journal, 70, 1972, № 2, с | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

Авторы

Даты

1984-09-07—Публикация

1982-06-18—Подача