Изобретение относится к усовершенствованному способу получения метанола путем двустадийного процесса, на первой стадии которого осуществляется парогазовая конверсия природного газа с водяным паром, на второй стадии синтез метанола, и усовершенствованной установке получения метанола, интегрированной в установку комплексной подготовки газа (УКПГ).

Широко известен способ производства метанола, включающий паровую конверсию метана в синтез-газ (смесь СО и Н2) с его последующим каталитическим превращением в метанол, и установки для его осуществления [Караваев М.М., Леонов В.Е. и др. Технология синтетического метанола. - М: Химия, 1984, с.72-125]. Основные недостатки этого процесса: высокие требования к чистоте исходного газа, большие затраты энергии на получение синтез-газа и его очистку, сложное оборудование, большое число промежуточных стадий процесса, нерентабельность малых и средних производств мощностью менее 1000 т/сутки.

Наиболее близкими к предложенным способу и устройству является установка для производства метанола, интегрированная в состав технологических объектов газового промысла, и реализуемый с ее помощью способ производства метанола из природного газа (RU 2254322 С1, опубликован 20.06.2005). Углеводородный газ с установки комплексной подготовки газа (УКПГ) под давлением 8,0 МПа и с температурой 380-430°С поступает в трубное пространство трубчатого реактора предварительного парового риформинга, трубки которого заполнены никельсодержащим катализатором К-905 ГИАП-16. Образующийся в результате риформинга газ переходит на следующую стадию риформинга, где производится конечный синтез-газ путем добавления кислорода. Процесс образования синтез-газа в шахтном реакторе протекает при температуре 600-950°С и давлении 8,0 МПа. Полученный синтез-газ с температурой 250-280°С поступает в 2-ступенчатый изотермический реактор синтеза метанола с выносным теплообменником для охлаждения реакционной смеси. Для проведения процесса синтеза метанола реактор наполняется медьсодержащим катализатором СНМ-3С. Реакция синтеза метанола происходит при температуре 220-280°С и давлении 8,0 МПа. Охлажденная реакционная смесь поступает в сепаратор для отделения метанола-сырца от непрореагировавших продуктов синтез-газа. Метанол-сырец с концентрацией 78-84% направляется в парк хранения метанола, а газы с сепаратора, в основном содержащие СН4, Н2 и СО2, направляются для использования на собственные нужды УКПГ (котельная, электростанция и другие нагреватели) или смешиваются с подготовленным газом УКПГ, а за счет малых объемов непрореагировавший газ на качество подготовленного товарного газа УКПГ не влияет.

Главным отличием данного способа от традиционных способов получения метанола через синтез-газ (паровой риформинг, комбинированный риформинг, процесс «Тандем») является то, что за счет интеграции установки получения метанола в состав УКПГ достигается снижение эксплуатационных затрат, при этом максимально используются вспомогательные производства, имеющиеся в составе УКПГ (факельное хозяйство, очистные сооружения, источники электрической энергии, воздух КИПиА, операторная).

Недостатками данной схемы являются значительные капитальные затраты в связи с необходимостью компрессорного оборудования для обеспечения высокого давления природного газа (8,0 МПа) на входе в печь риформинга, оборудования для получения кислорода и разделением блока синтеза метанола на два реактора с выносным холодильником.

Учитывая, что процесс получения метанола очень энергоемкий, в условиях малогабаритного и во многом автономного производства метанола, необходимо подобрать технологический процесс, который для обеспечения рентабельности установки позволял бы

- максимально упростить процесс с технологической точки зрения;

- наиболее эффективно утилизировать энергию тепловых потоков;

- экономить на капитальных затратах.

Ранее известные технологические схемы получения метанола этому условию не удовлетворяли.

Техническим результатом изобретения является повышение эффективности утилизации энергии тепловых потоков при одновременном упрощении процессов конверсии и синтеза.

Технический результат достигается тем, что способ получения метанола из природного газа включает нагрев исходного природного газа, получение из подготовленной воды перегретого пара и смешение его с исходным природным газом, одностадийную конверсию парогазовой смеси в печи риформинга в конвертированный газ, охлаждение конвертированного газа и одностадийное каталитическое превращение конвертированного газа в метанол в реакторе синтеза, причем тепло дымовых газов печи риформинга используют для нагрева исходного природного газа и подготовленной воды, перегрева водяного пара и парогазовой смеси, а также нагрева конвертированного газа перед входом в реактор синтеза.

Кроме того, тепло конвертированных газов используют для нагрева неподготовленной воды, для получения из подготовленной воды пара.

Кроме того, из части реакционные газов, выходящих из реактора синтеза, выделяют метанол в ректификационной колонне, а другую часть в качестве циркуляционного газа смешивают с конвертированным газом перед входом в реактор синтеза.

Кроме того, тепло реакционных газов, выходящих из реактора синтеза, используют для нагрева смеси конвертированного и циркуляционного газов.

Кроме того, тепло конвертированного газа также используют для нагрева водометанольного раствора в кубе ректификационной колонны.

Кроме того, регулируют температуру в реакторе синтеза путем отвода части холодной смеси конвертированного и циркуляционного газов и подачи ее непосредственно в зону реакции.

Технический результат также достигается тем, что установка для получения метанола из природного газа содержит последовательно установленные и связанные между собой системой трубопроводов теплообменники для нагрева природного газа и парогазовой смеси, печь риформинга для получения конвертированного газа; реактор синтеза для каталитического получения метанола из конвертированного газа и сепаратор, а также теплообменник для нагрева конвертированного газа, теплообменник для нагрева подготовленной воды, котел-утилизатор для получения пара и теплообменник для перегрева пара, причем выход печи риформинга по дымовым газам для использования их тепла соединен с межтрубным пространством теплообменников для нагрева природного газа, подготовленной воды, для перегрева водяного пара и нагрева парогазовой смеси, а также с теплообменника для нагрева конвертированного газа.

Кроме того, выход печи риформинга по конвертированному газу соединен с линией подачи конвертированного газа к реактору синтеза, последовательно проходящей через котел-утилизатор, межтрубное пространство теплообменника для нагрева неподготовленной воды и теплообменника, с трубным пространством которого соединен выход реактора синтеза.

Кроме того, теплообменник на выходе реактора синтеза через сепараторы соединен по одной линии с входом ректификационной колонны для выделения метанола и по другой линии - с линией подачи конвертированного газа к реактору синтеза.

Кроме того, куб ректификационной колонны соединен с межтрубным пространством теплообменника, через трубное пространство которого проходит линия подачи конвертированного газа к реактору синтеза после теплообменника для нагрева неподготовленной воды.

Кроме того, участок линии подачи конвертированного газа к реактору синтеза перед теплообменником, соединенным с выходом реактора синтеза, соединен с реактором синтеза в зоне реакции.

Наиболее оптимальным применительно к получению метанола на месторождениях добычи газа в районах Крайнего севера в зонах вечной мерзлоты оказалось использование процесса паровой конверсии.

Подача природного газа на установку производства метанола предусматривается от границы межцеховых коммуникаций из сети существующей установки комплексной подготовки газа (УКПГ) с давлением не менее 2,2 МПа.

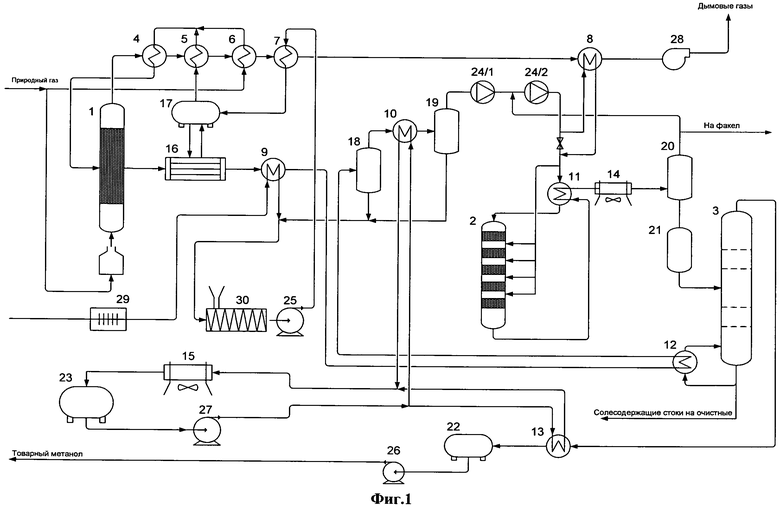

Изобретение иллюстрируется схемой, приведенной на фиг.1.

Позиции на схеме означают следующее.

1 - печь риформинга;

2 - реактор синтеза;

3 - ректификационная колонна;

4-13 - кожухотрубчатые теплообменники-рекуператоры;

14 и 15 - аппараты воздушного охлаждения;

16 - котел-утилизатор;

17-21 - сепараторы;

22 - емкость сбора метанола;

23 - емкость тосола;

24 - компрессорный агрегат (24/1 и 24/2 - компрессоры);

25-27 - насосы;

28 - дымосос;

29 - блок подготовки воды;

30 - деаэратор.

Установка для получения метанола из природного газа содержит последовательно установленные и связанные между собой системой трубопроводов теплообменники 6 и 4 для нагрева природного газа и парогазовой смеси, печь 1 риформинга для получения конвертированного газа; реактор 2 синтеза для каталитического получения метанола из конвертированного газа и сепараторы 20 и 21. Теплообменник 8 для нагрева конвертированного газа подключен к линии подачи конвертированного газа к реактору 2 синтеза. Трубное пространство теплообменника 7 для нагрева подготовленной воды через сепаратор 17 соединено с котлом-утилизатором 16 для получения пара, который, в свою очередь, через тот же сепаратор 17 соединен с теплообменником 5 для перегрева пара, который смешивается с нагретым природным газом и поступает в трубное пространство теплообменника 4. Выход печи 1 риформинга по дымовым газам для использования их тепла соединен с межтрубным пространством теплообменников 6, 7, 5 и 4 для нагрева природного газа, подготовленной воды, для перегрева водяного пара и нагрева парогазовой смеси, а также теплообменника 8 для нагрева конвертированного газа.

Выход печи 1 риформинга по конвертированному газу соединен с линией подачи конвертированного газа к реактору 2 синтеза, последовательно проходящей через котел-утилизатор 16, межтрубное пространство теплообменника 9 для нагрева неподготовленной (недеаэрированной) воды и теплообменника 11, с трубным пространством которого соединен выход реактора 2 синтеза.

Теплообменник 11 на выходе реактора 2 синтеза через сепараторы 20 и 21 соединен по одной линии с входом ректификационной колонны 3 для выделения метанола и по другой линии - с линией подачи конвертированного газа к реактору 2 синтеза (циркуляционный газ).

Куб ректификационной колонны 3 соединен с межтрубным пространством теплообменника 12, через трубное пространство которого проходит линия подачи конвертированного газа к реактору 2 синтеза после теплообменника 9 для нагрева неподготовленной воды.

Участок линии подачи конвертированного газа к реактору 2 синтеза перед теплообменником 11, соединенным с выходом реактора 2 синтеза, соединен с реактором 2 синтеза в зоне реакции на нескольких уровнях.

Способ получения метанола из природного газа осуществляется следующим образом.

Часть поступающего на установку получения метанола (УПМ) природного газа (фиг.1), предназначенная для технологического процесса конверсии, поступает в теплообменник 6 - подогреватель природного газа блока теплоиспользующей аппаратуры (БТА) конвективной зоны печи риформинга 1, где нагревается до температуры 350-450°С. Затем природный газ смешивается с перегретым водяным паром. Перегрев насыщенного водяного пара осуществляется в теплообменнике 5 - пароперегревателе БТА. Технологической схемой предусматривается автоматическое регулирование соотношения расходов природного газа и пара, поступающих на конверсию метана, с обеспечением требуемого соотношения пар : газ = 2,7÷3,2:1.

Полученная парогазовая смесь с температурой 350-450°С подается на подогрев в теплообменник 4 БТА. Нагретая за счет тепла дымовых газов до 500-580°С парогазовая смесь поступает в реакционные трубы печи 1 риформинга, где на никелевом катализаторе при температуре 780-850°С и давлении 2,0-2,5 МПа протекает реакция конверсии природного газа с водяным паром с образованием конвертированного газа, содержащего остаточный метан 4-5 об.%, водород 45-50 об.%, окись углерода 9-10 об.%, и водяной пар 30-35 об.%.

Выходная температура конвертированного газа 780-850°С, а также температура дымовых газов на выходе из радиантной зоны печи 1 около 950°С автоматически регулируется подачей топливного газа в подовые горелки трубчатой печи 1.

В качестве топливного газа используется часть природного газа, поступающего на установку. Перед подачей в печь 1 топливный газ распределяется на потоки для подачи к «пилотным» и основным горелкам.

Дымовые газы с температурой до 200°С дымососом 28 выбрасываются в атмосферу на высоту не менее 30 м, обеспечивающую рассеивание вредных выбросов до предельно допустимых значений.

Технологической схемой предусматривается также использование в газоохладителе - котле-утилизаторе 16 тепла конвертированного газа, выходящего из реакционной зоны печи 1 риформинга. За счет охлаждения газа с 780-850°С до 300-380°С вырабатывается насыщенный водяной пар давлением 2,0-2,5 МПа, который из барабана-сепаратора 17 котла подается в теплообменник 5 - пароперегреватель БТА.

Питательная вода, доведенная до соответствующего качества в блоке первичной подготовки воды УКПГ, после блока подготовки 29, теплообменника 9 и деаэратора 30 с нагнетания питательных насосов 25 подается в теплообменник 7, где за счет тепла дымовых газов нагревается до температуры насыщения с частичным образованием влажного пара. Далее питательная вода подается в барабан-сепаратор 17.

Технологической схемой предусматривается последовательная рекуперация тепла конвертированного газа в теплообменнике 9 - подогревателе недеаэрированной воды, где за счет охлаждения конвертированного газа осуществляется нагрев недеаэрированной (умягченной) воды.

Затем тепло конвертированного газа используется в теплообменнике 12 - кипятильнике ректификационной колонны 3, где за счет охлаждения газа передается тепло, необходимое для процесса ректификации метанола-сырца. После кипятильника конвертированный газ проходит сепаратор 18. Выделившийся конденсат с температурой 141,5°С используется в системе парообразования установки.

Конвертированный газ после сепаратора 18 направляется в холодильник-конденсатор 10, где в качестве промежуточного теплоносителя используется тосол. За счет охлаждения газа происходит конденсация остаточной влаги, которая отделяется в сепараторе 19. Выделившийся конденсат также направляется в систему парообразования установки, а осушенный конвертированный газ поступает на всас компрессорного агрегата 24.

Смесь конвертированного и циркуляционного газа, сжатая до 5,0 МПа, с нагнетания компрессорного агрегата 24 поступает в теплообменник 8 БТА, затем в теплообменник-рекуператор 11, где нагревается продуктами реакции синтеза метанола. Далее смесь конвертированного и циркуляционного газа поступает в реактор 2 синтеза метанола.

На полках реактора 2 размещается низкотемпературный медьсодержащий катализатор, использование которого определяет параметры процесса синтеза: сравнительно низкие температуры 200÷280°С и низкое давление около 4,5-5,5 МПа. Для достижения более полной степени превращения метанола предусматривается циркуляция синтез-газа с постоянной выдачей из сепаратора 20 продувочных газов для утилизации на факеле УКПГ с целью поддержания заданного уровня «инертов». Циркуляционный газ после сепаратора 20 направляется на смешение со свежим конвертированным газом.

Регулирование температуры в зоне катализа реактора 2 синтеза осуществляется автоматически подачей холодной смеси конвертированного и циркуляционного газа по байпасным линиям. Поток холодного газа отбирается с нагнетания компрессорного агрегата 24.

Предусматривается рекуперация тепла реакционного газа, выходящего из реактора 2 синтеза, для подогрева смеси конвертированного и циркуляционного газа в теплообменнике-рекуператоре 11. Далее охлажденный реакционный газ поступает на конденсацию метанола в аппараты воздушного охлаждения 14, а затем в сепаратор 20, предназначенный для отделения метанола-конденсата из газожидкостной смеси.

Выделившийся в сепараторе 20 метанол-конденсат подается в емкость - сепаратор 21, откуда после сброса давления направляется на ректификацию.

Процесс ректификации метанола-конденсата проводится в насадочной ректификационной колонне 3.

Кубовая жидкость, отбираемая из нижней части колонны 3, проходит через теплообменник 12 - кипятильник, где вскипает за счет тепла конвертированного газа и направляется в ректификационную колонну 3.

Температура в кубовой части колонны 3 регулируется перепуском конвертированного газа мимо кипятильника. Кубовый продукт колонны 3 (солесодержащие стоки), направляется на очистные сооружения УКПГ.

Дистиллят колонны 3 конденсируется в теплообменнике 13 и направляется в сборник 22 метанола, где находится под азотной «подушкой» с давлением 50 мм рт.ст. Из сборника 22 продукционный метанол насосом 26 подается на склад метанола УКПГ.

Материальный баланс установки представлен в таблице.

В условиях малотоннажной установки это наиболее экономичный способ, который позволил исключить подачу кислорода на конверсию природного газа. Данный момент является немаловажным, т.к. отказ от использования кислорода значительно повышает безопасность процесса. Кроме того, из технологической схемы был исключен блок выделения кислорода, что значительно снизило капитальные затраты.

Как отмечалось выше, большое значение для повышения рентабельности установки получения метанола имеет эффективность утилизации тепловых потоков. Оптимальным вариантом в условиях автономности установки является схема, позволяющая не только полностью утилизировать энергию тепловых потоков, но и обойтись без дополнительных источников тепловой энергии, ограничиваясь тепловыделениями реакционных аппаратов. На рассматриваемой установке предложена следующая схема утилизации тепловых потоков.

Тепло дымовых газов, образующихся при сжигании топлива в печи 1, используется в теплообменниках блока теплоиспользующей аппаратуры конвективной зоны печи 1 риформинга:

- 4 для подогрева парогазовой смеси, поступающей на конверсию в реакционные трубы;

- 5 для перегрева насыщенного водяного пара, поступающего из барабана-сепаратора 17;

- 6 для подогрева природного газа, поступающего на смешение с перегретым паром;

- 7 для подогрева питательной воды;

- 8 для подогрева конвертированного газа перед реактором 2 синтеза метанола.

Тепло конвертированного газа, образующегося в печи 1 риформинга, используется в основном в системе получения водяного пара в теплообменниках:

- 16 для получения насыщенного водяного пара;

- 9 для нагрева недеаэрированной (умягченной) воды;

- 12 для нагрева водометанольной смеси в процессе ректификации метанола-сырца.

Тепло реакционных газов реактора 2 синтеза метанола используется для подогрева смеси конвертированного и циркуляционного газа в теплообменнике 11, направляющихся в реактор 2 синтеза.

Немаловажным моментом в плане энергоресурсосбережения является и то, что вся непрореагировавшая в процессе риформинга вода выделяется в сепараторах 18, 19 и возвращается в систему парообразования, чем достигается минимизация промышленных стоков.

Значительное снижение капитальных затрат стало возможным при интегрировании установки получения метанола непосредственно в состав установки комплексной подготовки газа на газовом промысле. Это не только существенно снизило капитальные затраты но и уменьшило себестоимость метанола.

Отличительная особенность интегрированной технологии по сравнению с традиционной состоит в исключении из технологической схемы ряда технологических узлов:

- отпадает необходимость в блоке подготовки сырья, т.к. подготовленный на УКПГ товарный газ месторождений Крайнего севера РФ не содержит соединений серы, отравляющих катализаторы конверсии парогазовой смеси и синтеза метанола;

- исключается блок очистки метанола-сырца от примесей, т.к. его концентрация 85-95% позволяет использовать полученный метанол в качестве ингибитора гидратообразования;

- не требуется блок первичной подготовки воды, т.к. такой блок, как правило, имеется в составе УКПГ.

Технико-экономические оценки показывают, за счет интеграции малотоннажной установки получения метанола в состав УКПГ достигается почти трехкратное снижение капитальных затрат, что в значительной степени делает строительство производств метанола в районах газодобычи рентабельным.

В настоящее время сооружены две подобные установки мощностью 12500 и 40000 тонн в год. Обе находятся на Юрхаровском нефтегазоконденсатном месторождении, дочернего общества ОАО «НОВАТЭК».

Материальный баланс установки производства метанола производительностью 12500 тонн метанола в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ЖИДКИХ УГЛЕВОДОРОДОВ И МЕТАНОЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, ИНТЕГРИРОВАННАЯ В ОБЪЕКТЫ ПРОМЫСЛОВОЙ ПОДГОТОВКИ НЕФТЯНЫХ И ГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЙ | 2012 |

|

RU2505475C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2797945C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ УГЛЕВОДОРОДНОГО ГАЗА ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЙ И КОМПЛЕКСНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2503651C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ СИНТЕЗА МЕТАНОЛА | 2021 |

|

RU2792583C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ ИСХОДНОГО ГАЗА, СОДЕРЖАЩЕГО МЕТАН | 2017 |

|

RU2691073C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ ГАЗА ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЙ | 2004 |

|

RU2254322C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 1997 |

|

RU2117627C1 |

| Способ и установка для получения высокооктановой синтетической бензиновой фракции из углеводородсодержащего газа | 2016 |

|

RU2630308C1 |

| СПОСОБ ОРГАНИЗАЦИИ ПРОИЗВОДСТВА МЕТАНОЛА И КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2569296C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ДЛЯ ПРОИЗВОДСТВА МЕТАНОЛА | 2015 |

|

RU2620434C1 |

Изобретение относится к способу получения метанола из природного газа, включающему нагрев исходного природного газа, получение из подготовленной воды перегретого пара и смешение его с исходным природным газом, одностадийную конверсию парогазовой смеси в печи риформинга в конвертированный газ, охлаждение конвертированного газа и одностадийное каталитическое превращение конвертированного газа в метанол в реакторе синтеза, причем тепло дымовых газов печи риформинга используют для нагрева исходного природного газа и подготовленной воды, перегрева водяного пара и парогазовой смеси, а также нагрева конвертированного газа перед входом в реактор синтеза. Также изобретение относится к установке для осуществления описанного способа. Использование настоящего изобретения позволяет повысить эффективность утилизации энергии тепловых потоков при одновременном упрощении процессов конверсии и синтеза. 2 н. и 9 з.п. ф-лы, 1 табл., 1 ил.

1. Способ получения метанола из природного газа, включающий нагрев исходного природного газа, получение из подготовленной воды перегретого пара и смешение его с исходным природным газом, одностадийную конверсию парогазовой смеси в печи риформинга в конвертированный газ, охлаждение конвертированного газа и одностадийное каталитическое превращение конвертированного газа в метанол в реакторе синтеза, причем тепло дымовых газов печи риформинга используют для нагрева исходного природного газа и подготовленной воды, перегрева водяного пара и парогазовой смеси, а также нагрева конвертированного газа перед входом в реактор синтеза.

2. Способ по п.1, отличающийся тем, что тепло конвертированных газов используют для нагрева неподготовленной воды для получения из подготовленной воды пара.

3. Способ по п.1, отличающийся тем, что из части реакционных газов, выходящих из реактора синтеза, выделяют метанол в ректификационной колонне, а другую часть в качестве циркуляционного газа смешивают с конвертированным газом перед входом в реактор синтеза.

4. Способ по п.3, отличающийся тем, что тепло реакционных газов, выходящих из реактора синтеза, используют для нагрева смеси конвертированного и циркуляционного газов.

5. Способ по п.3, отличающийся тем, что тепло конвертированного газа также используют для нагрева водометанольного раствора в кубе ректификационной колонны.

6. Способ по п.4, отличающийся тем, что регулируют температуру в реакторе синтеза путем отвода части холодной смеси конвертированного и циркуляционного газов и подачи ее непосредственно в зону реакции.

7. Установка для получения метанола из природного газа, содержащая последовательно установленные и связанные между собой системой трубопроводов теплообменники для нагрева природного газа и парогазовой смеси, печь риформинга для получения конвертированного газа; реактор синтеза для каталитического получения метанола из конвертированного газа и сепаратор, а также теплообменник для нагрева конвертированного газа, теплообменник для нагрева подготовленной воды, котел-утилизатор для получения пара и теплообменник для перегрева пара, причем выход печи риформинга по дымовым газам для использования их тепла соединен с межтрубным пространством теплообменников для нагрева природного газа, подготовленной воды, для перегрева водяного пара и нагрева парогазовой смеси, а также с теплообменника для нагрева конвертированного газа.

8. Установка по п.7, отличающаяся тем, что выход печи риформинга по конвертированному газу соединен с линией подачи конвертированного газа к реактору синтеза, последовательно проходящей через котел-утилизатор, межтрубное пространство теплообменника для нагрева неподготовленной воды и теплообменника, с трубным пространством которого соединен выход реактора синтеза.

9. Установка по п.8, отличающаяся тем, что теплообменник на выходе реактора синтеза через сепараторы соединен по одной линии с входом ректификационной колонны для выделения метанола и по другой линии - с линией подачи конвертированного газа к реактору синтеза.

10. Установка по п.9, отличающаяся тем, что куб ректификационной колонны соединен с межтрубным пространством теплообменника, через трубное пространство которого проходит линия подачи конвертированного газа к реактору синтеза после теплообменника для нагрева неподготовленной воды.

11. Установка по п.9, отличающаяся тем, что участок линии подачи конвертированного газа к реактору синтеза перед теплообменником, соединенным с выходом реактора синтеза, соединен с реактором синтеза в зоне реакции.

| RU 2007144938 А, 10.06.2009 | |||

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ ГАЗА ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЙ | 2004 |

|

RU2254322C1 |

| JP 2002212119 A, 31.07.2002 | |||

| JP 60004141 A, 10.01.1985. | |||

Авторы

Даты

2012-06-20—Публикация

2010-11-15—Подача