Изобретение относится к термопластичным олефиновым композициям для изготовления формованных изделий, обладающих улучшенным поверхностным блеском и твердой поверхностью.

Термопластичные олефиновые композиции (ТПО) представляют собой несшитые смеси олефиновых полимеров и полеолефиновых эластомеров. ТПО нашли широкое применение, например, в автомобильной промышленности, благодаря их высокой технологичности, экономической эффективности и таким свойствам, как хорошая стойкость к атмосферным воздействиям и легкость изменения цвета. ТПО композиция раскрыта, например, в патенте США 5391618. ТПО композиция включает смесь пропиленового полимера с сополимером этилена и альфа-олефина, имеющим 4-18 атомов углерода. Эту композицию используют для изготовления формованных изделий, обладающих повышенной ударопрочностью и отличным балансом между ударопрочностью и жесткостью.

Однако ТПО имеют такие недостатки, как плохой поверхностный блеск, такую поверхность легко поцарапать или каким-либо другим образом повредить.

Композиция по настоящему изобретению включает, по массе.

(А) около 10 до около 90 частей пропиленового полимерного материала, выбранного из группы, состоящей из (1) кристаллического пропиленового гомополимера, (2) кристаллического статистического сополимера пропилена и этилена или α-олефина с 4-8 атомами углерода, при условии, что, когда олефин является этиленом, максимальное содержание полимеризованного этилена составляет около 10%, и когда олефин является α-олефином с 4-8 атомами углерода, максимальное полимеризованное количество этого олефина составляет около 20%, и (3) кристаллического статистического терполимера пропилена и двух разных α-олефинов, выбранных из группы, состоящей из этилена и 4-8 С -олефинов, при условии, что максимальное содержание полимеризованного 4-8 С α-олефина составляет около 20%, и когда этилен является одним из олефинов, максимальное содержание полимеризованного этилена составляет около 5%.

(В) около 90 до около 10 частей олефинового полимерного материала, выбранного из группы, состоящей из

(1) олефиновой полимерной композиции, полученной путем последовательной полимеризации в две или более стадии, которая включает:

(a) около 25% до около 50% кристаллического пропиленового гомополимера с растворимостью в ксилоле при комнатной температуре менее или равной 4%, или кристаллического статистического сополимера пропилена с этиленом или С4-8 α-олефина, содержание этилена или α-олефина в котором составляет от около 0,5% до около 3%, а его растворимость в ксилоле при комнатной температуре меньше или равна 8%, и

(b) около 50% до около 75% аморфного сополимера этилена, выбранного из группы, состоящей из

(i) сополимера этилена и α-олефина с 4-8 атомами углерода, в котором содержание α-олефина составляет от около 10% до около 20%, и растворимость в ксилоле при комнатной температуре составляет от около 10% до около 20%,

(ii) сополимера этилена и α-олефина с 3-8 атомами углерода, в котором содержание α-олефина составляет от около 20% до около 60%, и растворимость в ксилоле при комнатной температуре составляет от около 10% до около 95%, и

(iii) их смесей,

в которой характеристическая вязкость растворимой в ксилоле части (В)(1)(b) равна или менее 2,5;

в котором (А) плюс (В) составляют 100 частей, и (С) около 0,1 до около 10 частей замасливателя, включающего полисилоксан и амид жирной кислоты, на сто частей (А) плюс (В).

Формованные изделия, изготовленные из этой композиции, имеют блестящую поверхность, отличающуюся значительно большим сопротивлением истиранию, чем обычные термопластичные олефины.

Компонент (А) композиции по изобретению является пропиленовым полимерным материалом, выбранным из группы, состоящей из (1) кристаллического пропиленового гомополимера, (2) кристаллического статистического сополимера пропилена и этилена или α-олефина с 4-8 атомами углерода, при условии, что когда олефин является этиленом, максимальное содержание полимеризованного этилена составляет около 10 мас.%, предпочтительно около 4% до около 9%, а когда олефин является α-олефином с 4-8 атомами углерода, его полимеризованное количество составляет максимально около 20%, предпочтительно около 16%, и (3) кристаллического статистического терполимера пропилена и двух разных α-олефинов, выбранных из группы, состоящей из этилена и 4-8 С α-олефинов, при условии, что максимальное количество полимеризованного 4-8 С α-олефина составляет около 20%, предпочтительно около 16%, и когда этиленом является один из олефинов, максимальное содержание полимеризованного этилена составляет около 5%, предпочтительно около 4%. Предпочтительным является кристаллический пропиленовый гомополимер. В случае использования сополимера, предпочтительным является кристаллический статистический пропилен/этиленовый сополимер.

Не существует особых ограничений, касающихся способа получения такого пропиленового полимерного материала. Полимерный материал можно получить путем гомополимеризации пропилена или сополимеризации пропилена и этилена или α-олефина с 4-8 атомами углерода, или пропилена и двух разных α-олефинов, в процессе одностадийной или многостадийной полимеризации, такой как суспензионная полимеризация, газовая полимеризация, жидкогазофазная полимеризация, полимеризация в растворе или комбинации этих способов, с использованием т.н. катализатора Цигле-ра-Натта. Катализатор Циглера-Натта обычно представляет собой катализатор, включающий твердый компонент переходного металла, включающий титан, в частности, катализатор, включающий твердую композицию тетрахлорида и/или трихлорида титана, который содержит в качестве основных компонентов титан, магний и галоген, электронодонорное соединение и алюмоорганическое соединение. Подходящие катализаторы описаны в патентах US 4107414, 4294721, 4636486 и 5221651, описание которых включено здесь в качестве ссылки.

Компонент (А) присутствует в количестве около 10 до около 90 частей по массе, предпочтительно 40 до 60 частей.

Компонент (В) композиции по изобретению является олефиновым полимерным материалом, выбранным из группы, состоящей из (1) олефиновой полимерной композиции, полученной последовательной полимеризацией в виде или более стадий, включающей (а) около 25% до около 50% по массе кристаллического пропиленового гомополимера с растворимостью в ксилоле при комнатной температуре менее или равной 4%, или кристаллического статистического сополимера пропилена с этиленом или α-олефином с 4-8 атомами углерода, с содержанием этилена или α-олефина от около 0,5% до около 3% и растворимостью в ксилоле при комнатной температуре менее или равной 8%, и (b), около 50% до около 75% по массе аморфного сополимера этилена, выбранного из группы, состоящей из (i) сополимера этилена и α-олефина, имеющего 4-8 атомов углерода, в котором содержание α-олефина составляет от около 10% до около 20% по массе и растворимость в ксилоле при комнатной температуре от около 10% до около 40%, (ii) сополимера этилена и α-олефина, имеющего 3-8 атомов углерода, в котором содержание α-олефина составляет от около 20% до около 60%, а растворимость в ксилоле при комнатной температуре от около 10% до около 95%, и (iii) смесей этих соединений, (2) эластомерного сополимера этилена и α-олефина, имеющего от 3 до 8 атомов углерода, полученного с использованием металлоценового катализатора, и (3) смеси (1) и (2).

Компонент (В)(1)(а) предпочтительно является кристаллическим пропиленовым гомополимером. Компонент (В)(1)(b) является низкомолекулярным веществом, т. е. характеристическая вязкость растворимой в ксилоле части равна или меньше 2,5, предпочтительно равна или меньше 2,2.

Компонент (В) присутствует в количестве от около 90 до около 10 частей по массе, предпочтительно от около 40 до около 60 частей. Общее количество компонента (А) плюс компонент (В) составляет 100 частей.

Примеры α-олефина, имеющего 4-8 атомов углерода, который может быть использован в качестве сомономера в (А) и (В)(1) включают 1-бутен; 3-метил-1-бутен; 1-пентен; 1-гексен; 3,4-диметил-1-бутен; 1-октен; 1-гептен; 4-метил-1-пентел; 3-метил-гексен-1, и 4,4-диметилпентен-1. В качестве сомономера можно использовать один или более вышеперечисленных α-олефинов.

Олефиновую полимерную композицию, которую используют в качестве компонента (В)(1), получают путем последовательной полимеризации в две или более стадий с использованием высокостереоспецифических катализаторов Циглера-Натта, таких как будут описаны ниже. В ходе последовательной полимеризации в две или более стадий (а) образуется на первой стадии полимеризации, в то время как (b) образуется на последующей(их) стадии(ях) в присутствии (а), образованного на первой стадии. Полимеризацию можно проводить в жидкой фазе, газовой фазе или жидкостно-газовой фазе с использованием раздельных реакторов, процесс может быть либо периодическим, либо непрерывным. Например, полимеризацию (а) можно осуществлять с использованием жидкого пропилена в качестве разбавителя, а полимеризацию (b)

- в газовой фазе, без промежуточных стадий, за исключением частичной дегазации пропилена. Газофазная полимеризация является предпочтительным способом.

Реакции полимеризации осуществляют в инертной атмосфере в присутствии инертного углеводородного растворителя или жидкого или газообразного мономера. Подходящие инертные углеводородные растворители включают, например, насыщенные углеводороды, такие как пропан, бутан, гексан и гептан. При необходимости можно добавить водород в качестве агента переноса кинетической цепи для регулирования молекулярного веса.

Реакционная температура, используемая для полимеризации (В)(1)(а) и для полимеризации (В)(1)(b) может быть одинаковой или различной, и обычно составляет от 40 до 90oС, предпочтительно от 50 до 80oС для полимеризации (В)(1)(а), и от 40 до 70oС для полимеризации (В)(1)(b).

Давление в процессе полимеризации (В)(1)(а), если ее осуществляют в жидком мономере, такое, которое выдержит сравнение с давлением паров жидкого пропилена при используемой рабочей температуре, в определенных случаях модифицированное давлением паров небольшого количества инертного разбавителя, используемого для подачи смеси катализатора, и избыточным давлением необязательно присутствующих мономеров и водорода, используемого в качестве регулятора молекулярного веса.

Давление полимеризации (В)(1)(а), при условии ее осуществления в газовой фазе, может быть от 5 до 30 атм. Время осуществления полимеризации, при двустадийной полимеризации, зависит от желаемого соотношения между (В)(1)(а) и (В)(1)(b), и обычно составляет от 15 мин до 8 ч.

Катализатор Циглера-Натта, который можно использовать в полимеризации олефиновой полимерной композиции, включает продукт реакции (1) твердого компонента, включающего галогенсодержащее соединение титана и электронодонорное соединение на носителе из активированного хлорида магния, отличающегося тем, что эти соединения способны давать полипропилен с показателем стереорегулярности больше или равном 96%, предпочтительно 99%, (2) не содержащего галоген соединения триалкилалюминия и (3) электронодонорного соединения (внешний донор).

Подходящие соединения титана включают соединения, имеющие по меньшей мере одну Ti-галоген связь, такие как галогениды и алкоксигалогениды титана.

С целью получения таких олефиновых полимерных композиций в форме текучих сфероидальных частиц с высоким объемным весом, твердый компонент катализатора должен иметь (а) площадь поверхности меньше 100 м2/г, предпочтительно между 50 и 80 м2/г, (b) пористость от 0,25 до 0,4 см3/г, и (с) рентгеновский спектр, в котором появляются отражения хлорида магния, показывающий присутствие гало между углами 2θ, равными 33,5o и 35o, и отсутствие отражения при 2θ, равным 14,95o. Символ θ равен углу Брэгга.

Твердый компонент катализатора получают путем формирования аддукта дихлорида магния и спирта, такого как этанол, пропанол, бутанол и 2-этилгексанол, содержащего обычно 3 моля спирта на моль MgCl2, эмульгирования полученного аддукта, быстрого охлаждения эмульсии, вызывая отверждение аддукта в форме сфероидальных частиц, и частичного деалкоголирования аддукта в форме микрочастиц путем постепенного повышения температуры от 50 до 130oС в течение времени, достаточного для понижения содержания спирта от 3 моль до 1-1,5 моль на моль MgCl2. Частично деалкоголированный аддукт затем суспендируют в TiCl4 при 0oС так, чтобы концентрация аддукта по отношению к TiCl4 составляла 40-50 г/л TiCl4. Затем смесь нагревают до температуры 80 до 135oС в течение 1-2 ч. Когда температура достигает 40oС, добавляют электронодонорное соединение в достаточном количестве для получения желаемого молярного соотношения Mg и донора электронов.

Электронодонорное соединение, предпочтительно выбранное из алкил, циклоалкил и арилфталатов, например, таких как диизобутил, ди-н-бутил и ди-н-октил фталат, добавляют к TiCl4.

По завершении периода термообработки избыточное количество горячего TiCl4 отделяют путем фильтрования или осаждения, и обработку TiCl4 повторяют один или более раз. Твердое вещество затем промывают подходящим инертным углеводородным соединением, таким как гексан или гептан, и высушивают.

Твердый компонент катализатора имеет обычно следующие характеристики.

Площадь поверхности: менее 100 м2/г, предпочтительно между 50 и 80 м2/г.

Пористость: 0,25 - 0,4 см3/г.

Объем пор: 50% пор имеют радиус, больший, чем  .

.

Рентгеновский спектр, в котором появляются отражения хлорида магния, показывающие гало между углами 2θ 33,5o и 35o, и в котором отсутствует отражение 2θ, равное 14,5oС.

Катализатор получают путем смешивания твердого компонента катализатора с соединением триалкилалюминия, предпочтительно триэтилалюминием или триизобутилалюминием, и электронодонорным соединением.

Различные электронодонорные соединения известны из уровня техники. Предпочтительными электронодонорными соединениями являются такие силановые соединения, имеющие формулу R'R"Si(OR)2, в которой R' и R" могут быть одинаковыми или разными и являются С1-18 нормальным или разветвленным алкильным, С5-18 циклоалкильным или С6-18 арильным радикалами, и R является С1-4 алкильным радикалом.

Типичные силановые соединения, которые можно использовать, включают дифенилдиметоксисилан, дициклогексилдиметоксисилан, метил-трет-бутилдиметоксисилан, диизопропилдиметоксисилан, дициклопентилдиметоксисилан, циклогексилметилдиметоксисилан и фенилтриметоксисилан.

Соотношение Al/Ti типично находится между 10 и 200, а молярное соотношение Al/силан находится между 1/1 и 1/100.

Катализаторы можно предварительно подвергнуть контактированию с небольшими количествами олефинового мономера (предполимеризация), поддерживая катализатор в суспензии в углеводородном растворителе и осуществляя полимеризацию при температуре от комнотной до 60oС в течение времени, достаточного для получения полимера в количестве, в 0,5-3 раза превышающем вес катализатора.

Предполимеризацию можно также проводить в жидком или газообразном мономере с получением в этом случае количества полимера, превышающего вес катализатора в 1000 раз.

Остаточное количество катализатора в термопластичных олефиновых полимерах достаточно мало, и нет необходимости удалять остаток катализатора (обычно это называют обеззоливанием).

Компонент (С) композиции по изобретению является замасливателем, который определяют как полисилоксан и амид жирной кислоты для уменьшения поверхностного коэффициента трения формованных изделий, полученных из композиций по изобретению. Можно использовать один или более замасливателей. Для придания долговременной поверхностной твердости предпочтительным является полисилоксан. Подходящие полисилоксаны включают полиметилфенилсилоксан и полиметилалкилсилоксаны, в которых алкильная группа имеет 1-10 атомов углерода, например, полидиметилсилоксан. Могут также присутствовать один или более дополнительных замасливателей, например, стеараты металлов, такой как стеарат калия. Подходящие амиды жирных кислот, насыщенные амиды жирных кислот, такие как амид жирной кислоты Kemamide S и амид жирной кислоты Kemamide В, поставляемые Хамко Кемикл Дивижн, Уитко Корпорейшн, и ненасыщенные амиды жирных кислот, такие как амиды жирных кислот Kemamide U, О и Е, также поставляемые Хамко. Из этих замасливателей наиболее предпочтительными являются эрукамид и олеамид. Замасливатель присутствует в количестве около 0,1 части до около 10 частей по массе, предпочтительно 0,2-0,6, на 100 частей компонентов (А) плюс (В).

Если это является желательным, к композиции по изобретению можно добавить затравочный агент, т.е. любое вещество, способствующее образованию активных центров. Можно использовать один или более затравочных агентов. Подходящие затравочные агенты включают, например, бензоат натрия, тальк, TiO2, стеарат кальция, п-аминобензойную кислоту и алюминий трет-бутилбензоат. Предпочтительным является бензоат натрия. В случае использования затравочного агента, он присутствует в количестве от около 0,1 до около 10 частей по массе, предпочтительно от около 0,1 до около 1 части на 100 частей компонента (А) плюс (В).

В композиции могут также присутствовать другие добавки, такие как стабилизаторы тепла и ультрафиолетового излучения, антиоксиданты, наполнители и окрашивающие вещества.

Композицию по изобретению можно получить, например, путем расплавления и перемешивания компонентов в аппарате, таком как пластограф Брабендера, смеситель Бенбери, смесительная установка или двухшнековый экструдер, и полученную смесь затем предпочтительно гранулируют известными способами. Гранулы можно формовать или формировать в изделия различными способами, известными из уровня техники. Композиции по изобретению особенно подходят для литья под давлением.

В приведенных ниже примерах перечисленные материалы смешивали в смесителе Боллинга ОО емкостью 1500 мл, поставляемым фирмой Стюарт Боллинг Инк. Компоненты смешивали до получения гомогенной смеси примерно в течение трех минут. Затем смесь выгружали при температуре смесительной камеры 300-330oF (148,89-165,56oС). Смесь формовали в лист толщиной 1/4 до 1/2 дюйма (0,64-1,27 см), используя для этого вальцовую мельницу, поставляемую Релайэбл Раббер энд пластик энд машинер и Ко., Инк. Материал гранулировали в грануляторе Канаир Вор-тек JC-5L и с помощью литья под давлением получали образцы для испытаний размером 4х6 дюйма (10,6 х 15,24 см), используя машину для литья под давлением Ван Дорн 120 т, поставляемую фирмой Ван Дорн Пластике Машинери Ко. Полученные литьем под давлением образцы кондиционировали, выдерживая при 72oF (22,2oC) и 50%-ной влажности в течение минимально 40 ч. Затем оценивали блеск и прочность на истирание образцов.

Блеск оценивали с помощью 60-градусного прибора для измерения блеска с ровной (незернистой) поверхности. Показатель блеска 70 или более считали приемлемым.

Прочность на истирание измеряли с помощью аппарата для нанесения царапин, приводимого в движение механически, поставляемого фирмой Форд Верке АГ, Кельн, Германия, по методу лабораторного испытания Форда BN 108-13 (стойкость к царапанию). Аппарат включал несколько нагруженных игл, которые опирались на поверхность испытываемого образца. Иглам сообщали нагрузки разного веса, воздействуя на поверхность испытываемого материала следующими стандартными силами: Стилус #1 = Ньютон 7,0(N); #2 = 6,0 N; #3 = 3,0 N; #4 = 2,0 N; # 5 = 0,6 N. Затем иглы тянули вдоль панели. Царапины оценивали по следующей системе. Исследовали площадь, где пять иголок контактировали с поверхностью панели. Из тех игл, которые постоянно оставляли метку на поверхности, регистрировали силу иглы, прилагающей наименьшую силу. Если какая-либо игла не постоянно метила поверхность, это отмечали как N/M. Показатель испытания 6,0 N или выше считали приемлемым. Для испытания использовали образец черного цвета, поскольку опыт показывал, что царапины легче увидеть невооруженным глазом на черной поверхности, чем на поверхностях других цветов.

Скорость течения расплава измеряли по методу ASTM D 1238-89, Условие L (2,16 кг, 230oС).

Процент растворимых в ксилоле при комнатной температуре определяли, растворяя 2,5 г полимера в 250 мл ксилола в сосуде, снабженном мешалкой и нагревали до 135oС с перемешиванием в течение 30 мин. Раствор охлаждали до 25oС, продолжая при этом перемешивание, и затем оставляли стоять без перемешивания в течение 30 мин так, чтобы твердые вещества могли осесть. Твердые вещества отфильтровывали при помощи фильтровальной бумаги, оставшийся раствор выпаривали, обрабатывая его парами азота, и твердый остаток сушили в вакууме при 70oС до достижения постоянного веса.

Характеристическую вязкость измеряли в тетралине при 135oС, используя вискозиметр Киневиско.

В данном описании все части и процентные значения даны по массе, если не указано иное.

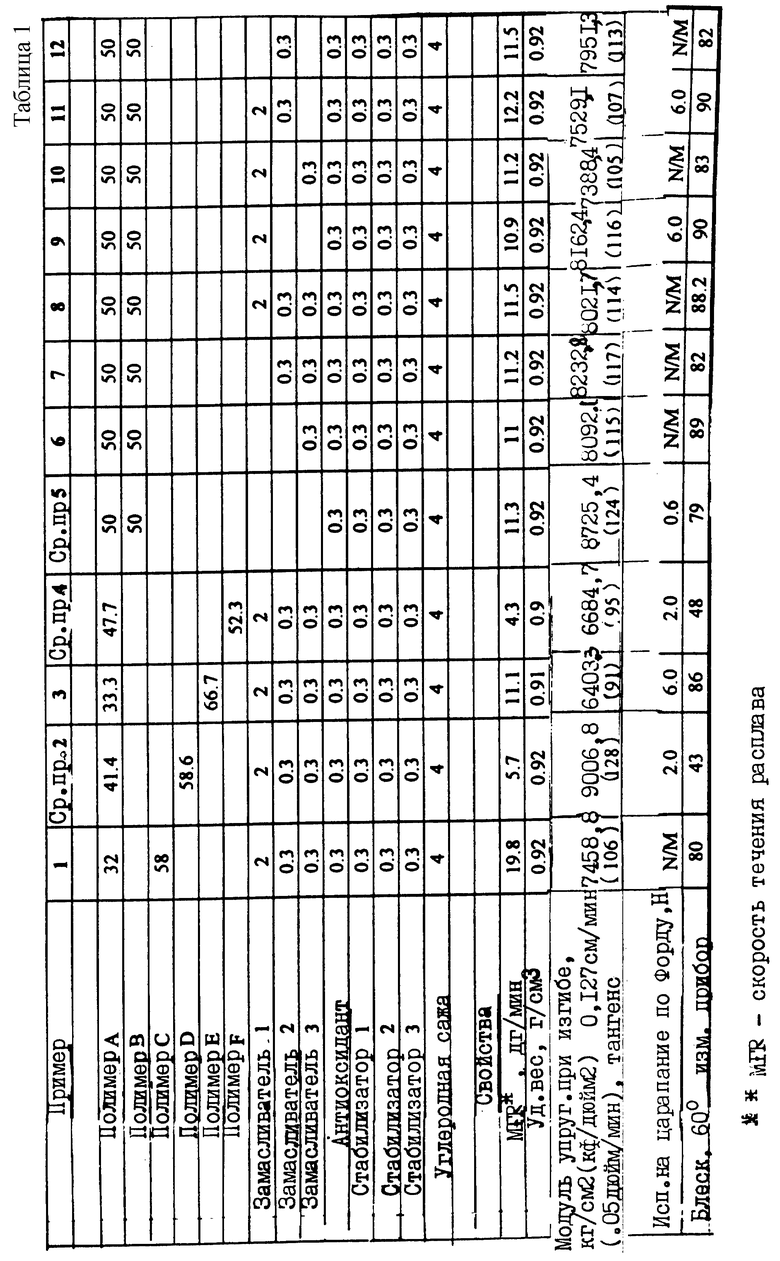

Примеры и сравнительные примеры 1-12

Компоненты, перечисленные в табл.1 (част. масс.), смешивали и формовали в образцы для испытаний, как описано выше. Примеры 1 и 3 и сравнительные примеры 2 и 4 демонстрируют увеличение поверхностного блеска, когда отдают предпочтение использованию низкомолекулярного каучука, а не высокомолекулярного в термопластичных олефиновых композициях по изобретению. В этих примерах % каучука оставался постоянным на уровне 34%, в то время как молекулярный вес и тип каучука (С2С3 vs C2C4) менялся.

Оказалось, что предпочтительное использование этилен/пропиленового каучука в сравнении с этилен/1-бутеновым каучуком никак не влияло на уровень блеска. Сравнительный пример 5 и примеры 6 и 12 демонстрируют улучшение поверхностной твердости, когда в композиции присутствует замасливатель.

В табл.1 полимер А был кристаллическим пропиленовым гомополимером, имеющим скорость текучести расплава (MFR) 12 дг/мин и растворимость в ксилоле при комнатной температуре 4%. Полимер А коммерчески доступен от Монтелл США Инк.

Полимер В представлял олефиновую полимерную композицию, содержащую 68% по массе этилен/1-бутенового сополимера, имеющего растворимость в ксилоле при комнатной температуре 35%, из которых 82% составлял этилен, диспергированного в 32% по массе пропиленовой гомополимерной матрицы, имеющей растворимость в ксилоле при комнатной температуре 2,3%. Характеристическая вязкость растворимой в ксилоле части этилен/1-бутенового сополимера составляла 1,8.

Полимер С представлял олефиновую полимерную композицию, содержащую 50% по массе этилен/1-бутенового сополимера, имеющего растворимость в ксилоле при комнатной температуре 24%, из которых 84% составлял этилен. Характеристическая вязкость растворимой в ксилоле части составляла 1,0. Сополимер диспергировали в 50% по массе пропиленовой гомополимерной матрицы, имеющей растворимость в ксилоле при комнатной температуре 2,5%.

Полимер D представлял олефиновую полимерную композицию, содержащую 58% по массе этилен/1-бутенового сополимера, имеющего растворимость в ксилоле при комнатной температуре 24,2%, 83% из этого количества составлял этилен. Характеристическая вязкость растворимой в ксилоле части составляла 3,0. Сополимер диспергировали в 42% по масе пропиленовой гомополимерной матрицы, имеющей растворимость в ксилоле при комнатной температуре 2,5%.

Полимер Е представлял олефиновую полимерную композицию, содержащую 51% по массе этилен/пропиленового сополимера, имеющего растворимость в ксилоле при комнатной температуре 43,0%, 50% этого количества составлял этилен. Характеристическая вязкость растворимой в ксилоле части составляла 1,8. Сополимер диспергировали в 49% по массе пропиленовой гомополимерной матрицы, имеющей растворимость в ксилоле при комнатной температуре 2,5%.

Полимер F представлял олефиновую полимерную композицию, содержащую 65% по массе этилен/пропиленового сополимера, имеющего растворимость в ксилоле при комнатной температуре 53,8%, 50% этого количества составлял этилен. Характеристическая вязкость растворимой в ксилоле части составляла 3,3. Сополимер диспергировали в 35% по массе пропиленовой гомополимерной матрицы, имеющей растворимость в ксилоле при комнатной температуре 2,5%.

Замасливатель 1 представлял МВ050 полисилоксановую маточную смесь, поставляемую фирмой Дау Корнинг.

Замасливатель 2 представлял Kemamide E ненасыщенный первичный амид жирной кислоты, полученный из эруковой кислоты, поставляемый фирмой Хамко Кемикл Дивижн, Уитко Корпорейшн.

Замасливатель 3 представлял Kemamide U ненасыщенный первичный амид жирной кислоты, полученный из олеамида и поставляемый фирмой Хамко Кемикл Дивижн, Уитко Корпорейшн.

Антиоксидант представлял 2,2-бис[[3-[3,5-бис(1,1-диметилэтил)-4-гидроксифенил] -1-оксопропокси] -метил] -1,3-пропандиил-3,5-бис(1,1-диметилэтил)-4-гидроксибензол пропаноат и трис(2,4-ди-трет-бутилфенил)фосфит в виде 50/50 смеси (антиоксидант Irganox B225, поставляемый фирмой ЦИБА Спешэлти Кемикалз Корпорейшн.

Стабилизатор 1 представлял бис(2,2,6,6-тетраметил-4-пиперидинил) себацинат.

Стабилизатор 2 представлял 2-(2-гидрокси-3,5-ди-третичный амилфенил)-2Н-бензотриазол.

Стабилизатор 3 представлял N,N'-бис(2,2,6,6-тетраметил-4-пиперидинил)-1,6-гександиаминовый полимер с 2,4,6-трих-лор-1,3,5-триазином и 2,4,4-триметил-1,2-пентанаминовым стабилизатором, (Chemissorb 944), поставляемый фирмой ЦИБА Спешэлти Кемикэлз Корпорейшн.

Углеродная сажа представляла Colonial 2447 концентрат, 50:50 углеродной сажи и линейного полиэтилена низкой плотности, поставляемый фирмой Колониал Раббер.

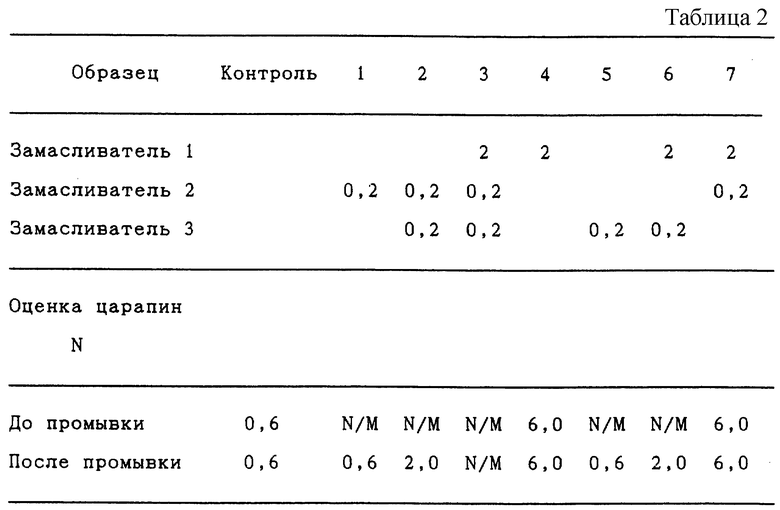

Пример 13

Пример демонстрирует влияние, которое оказывает присутствие в композиции замасливателя на поверхностную твердость в условиях ускоренного старения. Полимеры, антиоксидант, стабилизаторы и углеродная сажа те же, что использовали в примере 12, их используют в тех же количествах. Заместители те же, что использовали в примере 12.

Черные панели для испытаний готовили, как описано ранее, и промывали вручную в течение 30 с водопроводной водой с температурой -23oС и 3-5 г средства для мытья посуды Ivory. Панели затем сушили и испытывали с помощью аппарата для нанесения царапин Форда, описанного выше. Результаты представлены в табл.2.

Данные показывают, что панели, выполненные из композиций по настоящему изобретению, содержащих полисилоксановые замасливатели, имели лучшую поверхностную твердость в условиях ускоренного старения, чем выполненные из композиций, не содержащих полисилоксан.

Другие характеристики, преимущества и воплощения раскрытого здесь изобретения будут легко понятны для рядовых специалистов в данной области после прочтения вышеизложенного. В связи с вышеизложенным, необходимо отметить, что в то время как были достаточно подробно описаны конкретные воплощения изобретения, возможно осуществление вариантов и модификаций этих воплощений без отступления от духа и объема изобретения, как описано и заявлено в формуле изобретения.

Изобретение относится к термопластичным олефиновым композициям для изготовления формованных изделий, обладающих улучшенным поверхностным блеском и твердой поверхностью. Композиция включает (1) 10 - 90 мас.ч. пропиленового гомополимера, сополимера или терполимера, (2) 90 - 10 мас.ч. олефиновой полимерной композиции, полученной путем последовательной полимеризации в две или более стадии, в присутствии катализатора Циглера-Натта, содержащего титан, (3) 0,1 - 10 мас.ч. замасливателя, включающего полисилоксан и амид жирной кислоты на 100 ч. (1) плюс (2). Изделия, полученные из композиции, имеют улучшенную поверхностную твердость в условиях ускоренного старения. 2 с. и 7 з.п. ф-лы, 2 табл.

Приоритет по пунктам:

30.09.1996 - по пп. 1-9;

15.08.1997 - уточнение притязаний.

| RU 94031477 A1, 10.07.1996 | |||

| Механический забойник для коксовальных печей | 1934 |

|

SU39739A1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

2002-12-20—Публикация

1997-09-29—Подача