Изобретение относится к области цветной металлургии, а именно к сплавам на основе алюминия системы алюминий-медь-магний-литий. Полуфабрикаты из этих сплавов используются в качестве конструкционных материалов для авиакосмической техники в виде обшивки и силового набора.

Известны конструкционные деформируемые сплавы этой системы (авторское свидетельство СССР 1356498 МКИ С 22 С 21/18, Бюллетень изобретений 11, 1992 г., патент Франции 2561260, МКИ С 22 С 21/12), Однако эти сплавы, имея пониженную плотность и приемлемые механические свойства при однократном и повторном нагружении, обладают низкой способностью к деформированию в процессе изготовления гнутых профилей. Эта характеристика является определяющей при производстве ряда изделий авиакосмической техники.

Наиболее близким по химическому составу и назначению, принятым за прототип, является сплав на основе алюминия системы алюминий-медь-магний-литий следующего химического состава, мас.%:

литий - 1,7-2,0

медь - 1,6-2,0

магний - 0,7-1,1

цирконий - 0,04-0,16

бериллий - 0,02-0,2

титан - 0,01-0,07

никель - 0,02-0,15

марганец - 0,01-0,4

алюминий - остальное

(авторское свидетельство CCCP 1767916, МКИ С 22 С 21/16, Бюллетень изобретений 23 1997 г.). Этот сплав обладает улучшенным сочетанием прочности, предела текучести и вязкости разрушения. Листы этого сплава имеют предел прочности 430-450 МПа, вязкость разрушения 87-93 МПа.м1/2. Однако листы обладают недостаточной технологической пластичностью при холодной деформации, поэтому изделия, выполненные из этого сплава, недостаточно технологичны и требуют значительных трудозатрат при получении, например, стрингеров.

Технической задачей данного изобретения является создание сплава, обладающего наряду с высокими прочностными свойствами (пределами прочности и текучести) повышенной технологической пластичностью при холодной деформации листов, позволяющей получать качественные изделия с меньшими трудозатратами.

Для достижения поставленной задачи предложен сплав на основе алюминия, имеющий следующий химический состав, мас.%:

литий - 1,7-2,0

медь - 1,6-2,0

магний - 0,7-1,1

цирконий - 0,04-0,2

бериллий - 0,02-0,2

титан - 0,01-0,1

никель - 0,01-0,15

марганец - 0,01-0,4

галлий - 0,001-0,05

водород - 1,5•10-5-5,0•10-5

по крайней мере один элемент из группы, содержащей:

цинк - 0,01-0,3

сурьму - 0,00003-0,015

натрий - 0,0005-0,001

алюминий - остальное

и изделие, выполненное из него.

Повышение технологической пластичности как важной характеристики, обеспечивающей производство изделий из листов, достигается дополнительным легированием галлием и водородом, а также добавкой по крайней мере одного элемента из группы: цинк, сурьма, натрий.

Присутствие водорода, вызывающего образование гидридов, уменьшает локализацию деформации по линиям скольжения. Тем самым снижается вероятность появления трещин по грубым полосам скольжения и улучшается технологичность. Галлий концентрируется на границах зерен, способствует зернограничной деформации. Легкоплавкие элементы - цинк, сурьма и натрий, также облегчают сдвиговую деформацию по границам зерен, особенно при повышении температуры, сопровождающем деформацию. При этом улучшается деформационная способность сплава и повышается технологическая пластичность.

Пример осуществления.

В лабораторных условиях были отлиты слитки 4 сплавов. Из слитков путем прессования полосы и последующей горячей и холодной прокатки получали листы толщиной 1,5 мм. Прессование проводили при 430oС, а горячую прокатку - при 440-450oС. Листы разрезали на заготовки, которые закаливали от температуры 530oС в воде. Из этих заготовок методом стесненного изгиба при комнатной температуре получали гнутые корытообразные профили высотой 20 мм. Угол гиба составлял 65-70o.

Формообразование профилей осуществляли на гибочно-прокатном стане с двумя парами роликов за 1 переход.

Главным фактором, определяющим жесткость получаемого профиля, а следовательно эффективность процесса гнутья, является возможно большее утолщение материала, измеряемое по биссектрисе угла зоны сгиба. Оно равно отношению толщины листа после формообразования к исходной толщине листа. Чем оно выше, тем большей технологической пластичностью обладает сплав.

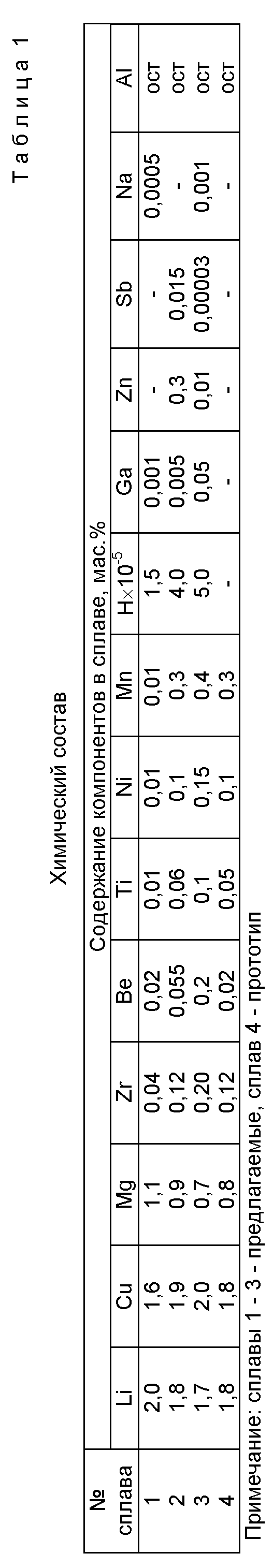

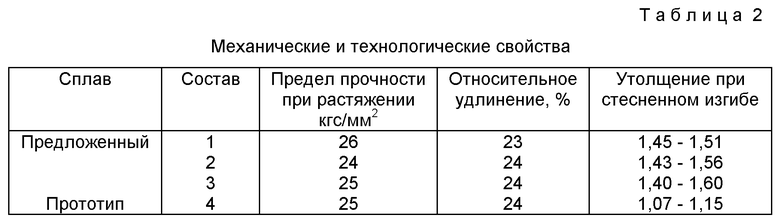

Величину утолщения измеряли с помощью микроскопа на поперечных микрошлифах. В таблице 1 представлены химические составы предложенного сплава и прототипа, в таблице 2 - данные по механическим и технологическим свойствам предложенного сплава и прототипа.

Полученные результаты показывают, что предложенный сплав по сравнению с известным сплавом обладает практически одинаковыми пределом прочности и относительным удлинением. Однако по технологической пластичности, определяемой величиной утолщения материала, он имеет превосходство на ~30%.

Таким образом применение предлагаемого сплава, например, для производства гнутых профилей, стрингеров и других деталей из листов обеспечивает повышение их жесткости, что в свою очередь повысит конструктивную прочность и надежность работы изделий, в том числе авиакосмической техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 1999 |

|

RU2163940C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2000 |

|

RU2184167C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2001 |

|

RU2215805C2 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2000 |

|

RU2184166C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2003 |

|

RU2243278C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ЭТОГО СПЛАВА | 2000 |

|

RU2180930C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2000 |

|

RU2180929C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1998 |

|

RU2133295C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2001 |

|

RU2208655C2 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2560485C1 |

Изобретение относится к сплавам на основе алюминия системы Аl-Cu-Mg-Li, используемым в качестве конструкционных материалов в авиакосмической технике. Предлагается сплав следующего химического состава, мас.%: литий 1,7-2,0, титан 0,01-0,1, медь 1,6-2,0, никель 0,01-0,15, магний 0,7-1,1, марганец 0,01-0,4, цирконий 0,04-0,2, галлий 0,001-0,05, бериллий 0,02-0,2, водород 1,5•10-5 - 5,0•10-5, по крайней мере один элемент из группы, содержащей: цинк 0,01-0,3, натрий 0,0005-0,001, сурьму 0,00003-0,015, алюминий - остальное. Предлагается также изделие, выполненное из этого сплава. Предложенный сплав обладает сочетанием высоких прочностных свойств и повышенной технологической пластичностью при холодной деформации листов. 2 с.п. ф-лы, 2 табл.

Литий - 1,7-2,0

Медь - 1,6-2,0

Магний - 0,7-1,1

Цирконий - 0,04-0,2

Бериллий - 0,02-0,2

Титан - 0,01-0,1

Никель - 0,01-0,15

Марганец - 0,01-0,4

Галлий - 0,001-0,05

Водород - 1,5x10-5-5,0x10-5

По крайней мере один элемент из группы, содержащей:

цинк - 0,01-0,3

сурьму - 0,00003-0,015

натрий - 0,0005-0,001

алюминий - Остальное

2. Изделие, выполненное из сплава на основе алюминия, отличающееся тем, что сплав имеет следующий химический состав, маc. %:

Литий - 1,7-2,0

Медь - 1,6-2,0

Магний - 0,7-1,1

Цирконий - 0,04-0,2

Бериллий - 0,02-0,2

Титан - 0,01-0,1

Никель - 0,01-0,15

Марганец - 0,01-0,4

Галлий - 0,001-0,05

Водород - 1,5x10-5-5,0x10-5

По крайней мере один элемент из группы, содержащей:

цинк - 0,01-0,3

сурьму - 0,00003-0,015

натрий - 0,0005-0,001

алюминий - Остальное

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1990 |

|

SU1767916A1 |

| US 4840683 А, 20.06.1989 | |||

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1991 |

|

SU1785286A1 |

| 0 |

|

SU162096A1 | |

| WO 9111540 A, 08.08.1991. | |||

Авторы

Даты

2002-03-27—Публикация

2000-09-14—Подача