Изобретение относится к области металлургии алюминиевых сплавов. Такие сплавы могут быть использованы как конструкционные материалы для изготовления изделий авиакосмической техники, в том числе и работающих при криогенных температурах. Сплав может использоваться в качестве присадочного материала при изготовлении сварных конструкций вышеназванных изделий из деформированных и литейных алюминиевых сплавов систем Аl-Сu, Al-Сu-Li, а также для сварки комбинированных лито-деформированных конструкций.

Известен сплав на основе алюминия /1/, содержащий, мас.%:

Медь - 5,8-6,8

Марганец - 0,2-0,4

Цирконий - 0,1-0,25

Ванадий - 0,05-0,15

Титан - 0,02-0,1

Алюминий - Остальное

Сплав имеет ряд недостатков. Прочность сварного соединения невысока и составляет 250-270 МПа, при низком уровне пластичности и ударной вязкости (угол загиба сварного соединения меньше 40o, ударная вязкость по сварному шву примерно 150 кДж/м2). Склонность к образованию горячих трещин при сварке, определяемая по пробе МВТУ, высокая (Акр составляет 0,09 м/час при сварке без присадки и 0,15 м/час при сварке с использованием присадочного материала того же состава). Все это ограничивает применение сплава в высоконагруженных сварных конструкциях.

Наиболее близким к предложенному сплаву по технической сущности и достигаемому эффекту является сплав /2/, принятый за прототип, следующего химического состава, мас.%:

Медь - 5,0-5,5

Марганец - 0,2-0,6

Титан - 0,1-0,4

Цирконий - 0,1-0,4

Хром - 0,1-0,4

Кадмий - 0,05-0,25

Стронций или барий - 0,01-0,1

Алюминий - Остальное

Недостатками сплава являются пониженные значения пластичности и трещиностойкости, как самого сплава, так и сварных соединений, выполненных с применением данного сплава в качестве присадочного материала. Значения критической скорости деформации (Акр) составляют 0,15 м/час, что совершенно недостаточно для получения качественных и надежных сварных соединений.

Изготовление сварных конструкций из этого сплава связано с возникновением большого количества дефектов типа горячих трещин, что значительно снижает показатели надежности и долговечности изделия.

Снижение пластичности и трещиностойкости связано с образованием грубых нерастворимых фаз AlCuCd.

Технической задачей данного изобретения является разработка состава алюминиевого сплава, обеспечивающего повышение пластичности и трещиностойкости, как самого сплава, так и сварных соединений сплавов типа 1460, выполненных с применением данного сплава в качестве присадочного материала.

Изделия из этого сплава, в том числе и сварные конструкции, должны иметь повышенные характеристики надежности и долговечности.

Для достижения поставленной технической задачи предлагается сплав на основе алюминия и изделие, выполненное из него. Сплав содержит медь, марганец, титан, цирконий, в который дополнительно введены скандий и по крайней мере три компонента, выбранные из группы, содержащей: бор, бериллий, лантан, иттрий, церий, при следующем соотношении компонентов, мас.%:

Медь - 6,0-8,5

Марганец - 0,1-0,4

Титан - 0,05-0,2

Цирконий - 0,08-0,25

Скандий - 0,1-0,4

и по крайней мере три компонента, выбранные из группы, содержащей, мас. %:

Бор - 0,0005-0,005

Бериллий - 0,0001-0,001

Лантан - 0,05-0,2

Иттрий - 0,05-0,15

Церий - 0,05-0,15

Алюминий - Остальное

Изделие из сплава на основе алюминия, отличающееся тем, что оно выполнено из сплава следующего химического состава, мас.%:

Медь - 6,0-8,5

Марганец - 0,1-0,4

Титан - 0,05-0,2

Цирконий - 0,08-0,25

Скандий - 0,1-0,4

и по крайней мере три компонента, выбранных из группы содержащей:

Бор - 0,0005-0,005

Бериллий - 0,0001-0,001

Лантан - 0,05-0,2

Иттрий - 0,05-0,15

Церий - 0,05-0,15

Алюминий - Остальное

При заявленном содержании и соотношении компонентов в предлагаемом сплаве образуются вторичные выделения дисперсных частиц интерметаллидов различного состава (в зависимости от системы легирования), содержащих алюминий, скандий, лантан, бор, иттрий, церий. Образуется мелкозернистая недендритная структура металла шва и зоны сплавления за счет наличия большого числа центров кристаллизации. Кроме того, эти элементы оказывают положительное влияние на структуру границ зерен при кристаллизации шва, что приводит к замене хрупкого зернограничного разрушения металла при динамических нагрузках на вязкое транскристаллитное. В итоге, применение данного материала в качестве основного материала и присадочного для сварки сплавов типа 1460 позволяет повысить значения трещиностойкости, ударной вязкости и пластичности сварного соединения. Изделия из этого сплава обладают повышенной надежностью и работоспособностью.

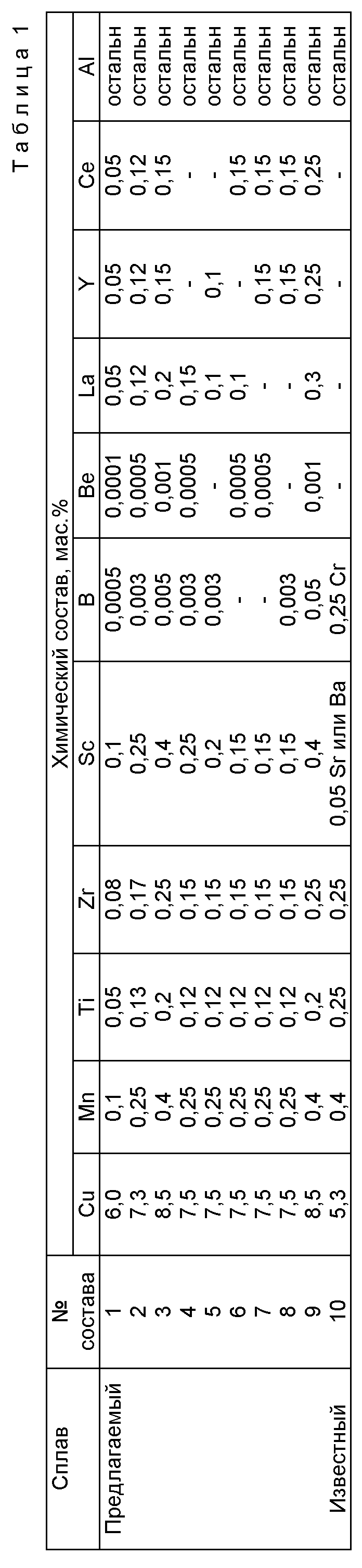

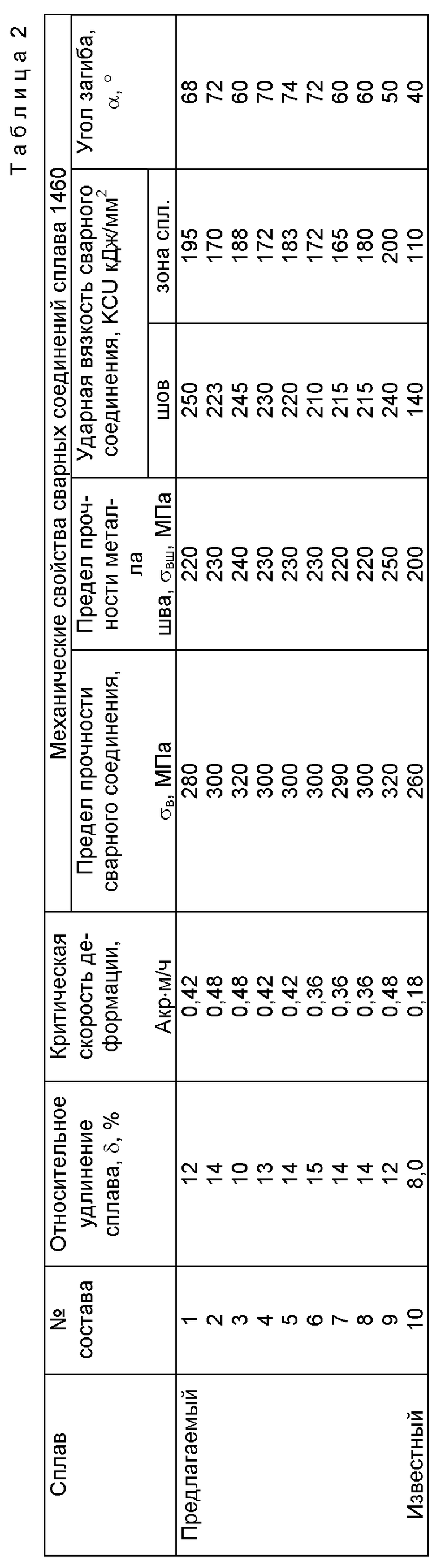

Для осуществления конкретного примера были выплавлены сплавы, состав которых приведен в таблице I. Слитки размером ⊘ 70 мм/300 мм после гомогенизации при температуре 525oС, 12 ч и механической обработки на размер ⊘ 60 мм х 250 мм, подвергались горячему прессованию при температуре 400oС на прутки диаметром 6 мм. Затем проводилось волочение с промежуточными отжигами до получения проволоки диаметром 2 мм. Свойства присадочных материалов оценивались при сварке листов сплава 1460 толщиной 2,5 мм. Склонность к образованию горячих трещин при сварке определялась по методике МВТУ им. Н.Э. Баумана на установке ЛТПI-6 с принудительной поперечной растягивающей деформацией образцов в процессе сварки, которая проводилась с присадочной проволокой по режиму: Jсв=140 А. Аргоно-дуговую сварку образцов для механических испытаний проводили на автомате АДСВ-7 с исследуемыми присадочными материалами. Режим сварки: Jсв= 140 А, Vсв= 18 м/ч. Для сравнения аналогичные испытания были проведены для сплава-прототипа, который испытывался как основной и присадочный материал.

Пластичность самого сплава оценивалась по величине относительного удлинения (δ%), которое определялось на листовом материале, полученном по следующей технологии. Из слитка ⊘70 мм после гомогенизирующего отжига прессовалась полоса сечением 40 • 15 мм при 440oС, затем она прокатывалась при 400oС в поперечном направлении. Листы закаливались с температуры 535oС в воду, затем после правки подвергали старению при 180oС в течение 20 ч.

В таблице 2 приведены механические свойства сварных соединений. Как видно из полученных данных, применение заявляемого состава в качестве присадочного материала позволяет повысить трещиностойкость, ударную вязкость и пластичность сварного соединения сплава 1460 примерно на 40-60%. Пластичность заявляемого сплава также повышается.

Применение предлагаемого сплава к качестве присадочного материала позволит использовать новые сверхлегкие алюминиевые сплавы системы Al-Сu-Li в сварных конструкциях авиакосмической техники, повысить их эксплуатационную надежность и снизить вес изделия примерно на 15%.

Литература

1. OCT 1-90048-90 "Сплавы алюминиевые деформируемые. Марки."

2. Патент РФ 1678080, С 22 С 21/12.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1999 |

|

RU2148101C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2002 |

|

RU2215806C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 1999 |

|

RU2163940C1 |

| ПРИСАДОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ, ЛЕГИРОВАННЫЙ РЕДКОЗЕМЕЛЬНЫМИ МЕТАЛЛАМИ | 2015 |

|

RU2604084C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2003 |

|

RU2237097C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ЭТОГО СПЛАВА | 2000 |

|

RU2180930C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2001 |

|

RU2210613C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2000 |

|

RU2171308C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2000 |

|

RU2184167C2 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2560485C1 |

Изобретение относится к металлургии, в частности к составам алюминиевых сплавов, и может быть использовано в разработке конструкционных материалов для изготовления изделий авиакосмической техники, в том числе и работающих при криогенных температурах. Сплав также может использоваться в качестве присадочного материала при изготовлении сварных конструкций выше названных изделий из деформированных и литейных алюминиевых сплавов систем Al-Cu, Al-Cu-Li, а также для сварки комбинированных лито-деформированных конструкций. Сплав на основе алюминия и изделие, выполненное из него, содержат следующие компоненты, мас.%: медь 6,0 - 8,5, марганец 0,1 - 0,4, титан 0,05 - 0,2, цирконий 0,08 - 0,25, скандий 0,1 - 0,4, по крайней мере три компонента, выбранных из группы, содержащей: бор 0,0005 - 0,005, бериллий 0,0001 - 0,001, лантан 0,05 - 0,2, иттрий 0,05 - 0,15, церий 0,05 - 0,15, алюминий - остальное. Техническим результатом изобретения является повышение пластичности и трещиностойкости как самого сплава, так и сварных соединений сплавов типа 1460, выполненных с применением данного сплава в качестве присадочного материала, что обеспечивает надежность и долговечность. 2 с.п. ф-лы, 2 табл.

Медь - 6,0-8,5

Марганец - 0,1-0,4

Титан - 0,05-0,2

Цирконий - 0,08-0,25

Скандий - 0,1-0,4

и по крайней мере три компонента, выбранных из группы, содержащей

Бор - 0,0005-0,005

Бериллий - 0,0001-0,001

Лантан - 0,05-0,2

Иттрий - 0,05-0,15

Церий - 0,05-0,15

Алюминий - Остальное

2. Изделие из сплава на основе алюминия, отличающееся тем, что оно выполнено из сплава следующего химического состава, мас. %:

Медь - 6,0-8,5

Марганец - 0,1-0,4

Титан - 0,05-0,2

Цирконий - 0,08-0,25

Скандий - 0,1-0,4

и по крайней мере три компонента, выбранных из группы, содержащей

Бор - 0,0005-0,005

Бериллий - 0,0001-0,001

Лантан - 0,05-0,2

Иттрий - 0,05-0,15

Церий - 0,05-0,15

Алюминий - Остальное

| RU 1678080 A1, 10.02.1996 | |||

| JP 9104940 A, 22.04.1997 | |||

| WО 9532074 A2, 30.11.1995 | |||

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1992 |

|

RU2048577C1 |

| WO 9111540 А, 08.08.1991. | |||

Авторы

Даты

2002-03-27—Публикация

2000-05-24—Подача