Изобретение относится к металлургии, в частности к высокопрочным свариваемым алюминиевым сплавам.

Известен сплав на основе алюминия, содержащий, мас.%:

Медь 2,0-5,5

Литий 0,8-8,5

Цирконий 0,03-0,3

Ванадий 0,01-0,15

Неодим 0,0002-0,1

Скандий 0,02-0,3

По крайней мере один элемент из группы

Бор 0,0002-0,05

Титан 0,01-0,15

Кадмий 0,02-0,25

Марганец 0,05-0,5

Алюминий Остальное

Этот сплав обладает высокой прочностью и пластичностью основного металла при комнатной температуре, но имеет неудовлетворительную свариваемость, а также повышенную чувствительность к концентраторам напряжений. Кроме того, уровень его прочностных свойств в значительной мере зависит от наличия холодной деформации между закалкой и старением.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому сплаву является сплав на основе алюминия (прототип), содержащий, мас.%:

Медь 1,4-6,0

Литий 1,0-4,0

Цирконий 0,02-0,3

Титан 0,01-0,15

Бор 0,0002-0,07

Церий 0,005-0,15

Железо 0,03-0,25

По крайней мере один элемент из группы

Неодим 0,0002-0,1

Скандий 0,01-0,35

Ванадий 0,01-0,15

Марганец 0,05-0,6

Магний 0,6-2,0

Алюминий Остальное

Такой сплав имеет хорошую свариваемость и высокую прочность при криогенных температурах, однако прочностные свойства этого сплава значительно зависят от наличия холодной пластической деформации между закалкой и старением, что ограничивает его применение для изделий сложной формы таких как листовые и объемные штамповки. Кроме, того при криогенных температурах сплав чувствителен к концентраторам напряжений, что ограничивает его применение в сложных конструкциях, работающих в области этих температур.

Целью изобретения является уменьшение чувствительности к концентраторам напряжений при криогенных температурах, а также чувствительности прочностных свойств к наличию холодной пластической деформации между закалкой и старением, что позволяет получать изделия сложной формы с высокими прочностными свойствами.

Указанная цель достигается тем, что сплав на основе алюминия, содержащий медь, литий, цирконий, церий, магний, и по крайней мере один элемент из группы скандий, марганец, титан, железо, дополнительно содержит индий при следующем соотношении компонентов, мас.%:

Медь 2,0-6,0

Литий 1,0-3,5

Цирконий 0,02-0,25

Церий 0,005-0,2

Магний 0,01-0,55

Индий 0,01-0,35

По крайней мере один элемент из группы

Скандий 0,01-0,35

Марганец 0,05-0,6

Титан 0,01-0,15

Железо 0,005-0,25

Алюминий Остальное

В сплаве уменьшение чувствительности к концентраторам напряжений при криогенной температуре и уменьшении чувствительности прочностных свойств к наличию холодной пластической деформации между закалкой и старением связано с тем, что в предлагаемом сплаве после закалки образуются гомогенно зарождающиеся комплексы состава InMgCe.

На этих комплексах при искусственном старении происходит зарождение упрочняющей фазы θl , в результате чего происходит их существенное измельчение и повышается равномерность распределения этой фазы. Это приводит к исчезновению зон, свободных от выделения вдоль большеугловых границ, а сами границы зерен в значительно меньшей степени декорированы выделениями фазы Т1. В результате этих структурных изменений прочностные свойства сплава становятся нечувствительными к холодной пластической деформации между закалкой и старением и снижается чувствительность к концентраторам напряжений при криогенных температурах.

При снижении содержания компонентов ниже указанного нижнего предела при суммарном содержании магния и индия менее 0,05% (по массе) происходит падение прочностных характеристик, увеличивается чувствительность к концентрации напряжений и возрастает чувствительность материала к влиянию холодной деформации между закалкой и старением. При повышении содержания компонентов указанного верхнего предела при суммарном содержании магния и индия более 0,6% (по массе) происходит резкое снижение пластичности и увеличение чувствительности к концентраторам напряжений.

Пример осуществления.

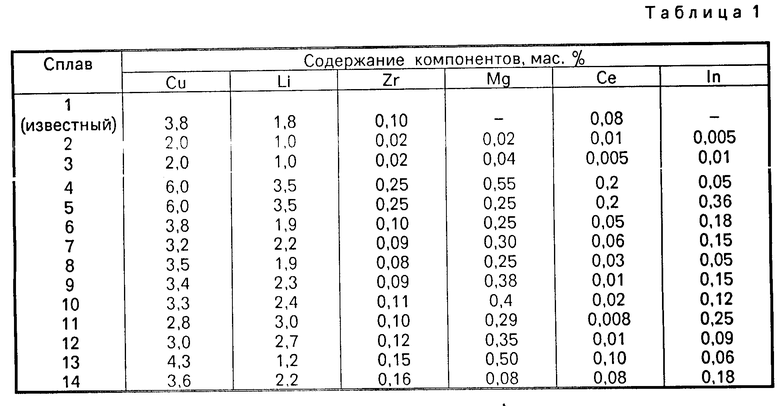

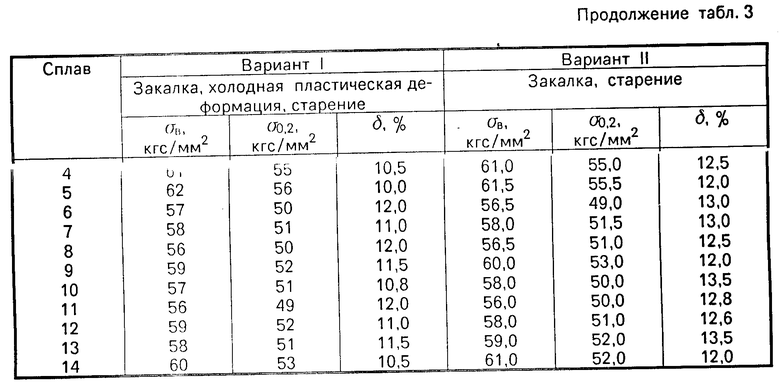

Для проведения работы отливали плоские слитки сечение 45 х 300 мм, химический состав которых приведен в табл. 1. Сплав 1 соответствует сплаву, принятому в качестве прототипа, сплавы 2-14 соответствуют предлагаемому сплаву, при этом сплавы 2 и 3 содержат компоненты по нижнему пределу их содержания в сплаве с учетом минимального суммарного содержания магния и индия, сплавы 4 и 5 - по верхнему пределу их содержания в сплаве с учетом максимального содержания магния и индия. Сплавы 6-14 имеют промежуточные значения по содержанию компонентов в сплаве, сплавы 5-20 - контрольные. Плавление шихты, рафинирование и литье слитков проводили при 710-730оС. Слитки гомогенезировали при 525оС 12 ч, затем механически обрабатывали и прокатывали при 450оС на лист толщиной 6 мм. Термическую обработку листов проводили по двум вариантам: закалка с температуры 530оС в воду, холодная деформация растяжением с остаточной деформации 2%, старение при 160оС в течение 25 ч, закалка с температуры 530оС в воду, старение при 160оС в течение 25 ч.

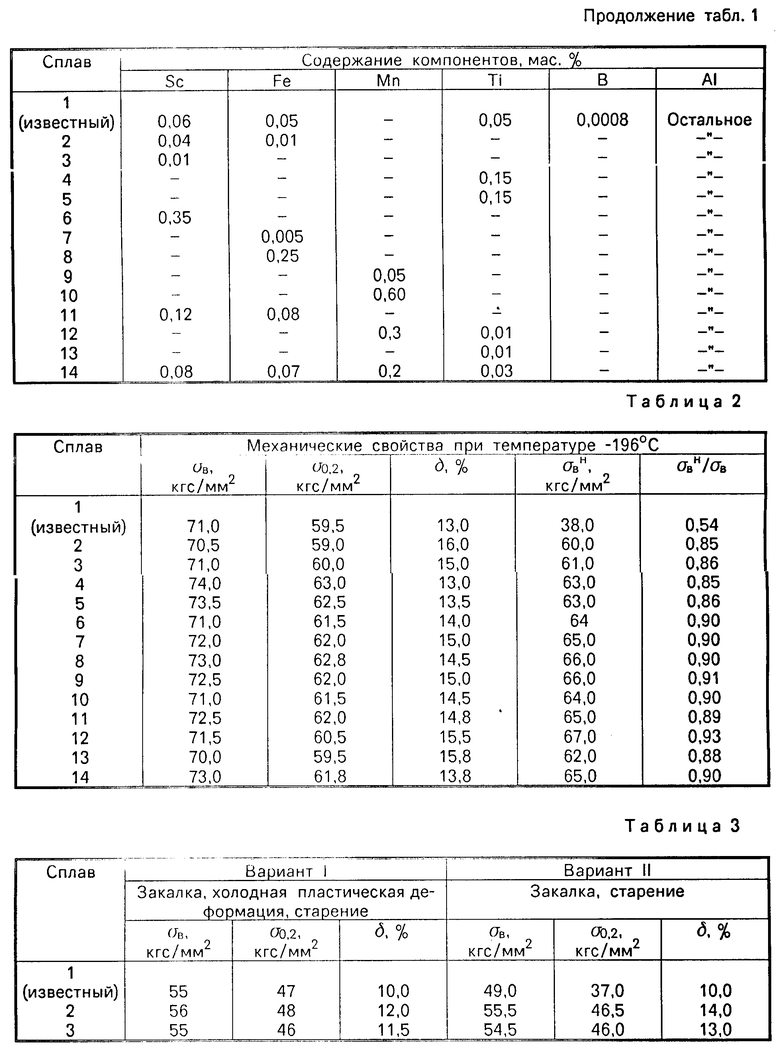

Механические свойства листов термообработка по II варианту при криогенной температуре (-196оС) приведены в табл. 2, там же приведен предел прочности σвн образцов с надрезом и отношение σвн/σв , характеризующее чувствительность материала к концентраторам напряжений.

В табл. 3 приведены механически свойства листов, термообработанных по двум вариантам. При комнатной температуре из анализа приведенных данных видно, что предлагаемый сплав имеет в 1,5-1,7 раза больше отношение σвн/σe (соответственно меньшую чувствительность к концентраторам напряжений при криогенной температуре), чем известный сплав при сохранении высоких значений прочности (табл. 2 и 3). Кроме того, на уровень прочностных свойств предлагаемого сплава холодная пластическая деформация между закалкой и старением не оказывает влияния (табл. 3), а в известном сплаве при отсутствии указанной деформации уровень прочностных свойств снижается на 6-10 кгс/мм2.

Таким образом, использование предлагаемого сплава на сложных по геометрии и нагрузке конструкций, работающих при криогенных температурах, позволяет повысить их надежность и снизить массу ориентировочно на 10-12%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1988 |

|

RU1584414C |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 1999 |

|

RU2163940C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ С ПОНИЖЕННОЙ ПЛОТНОСТЬЮ И СПОСОБ ЕГО ОБРАБОТКИ | 2011 |

|

RU2468107C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, ИЗДЕЛИЕ ИЗ ЭТОГО СПЛАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ | 2002 |

|

RU2221891C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2560485C1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ Al-Cu-Li И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2560481C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2010 |

|

RU2431692C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2610190C1 |

| Высокопрочный алюминиевый сплав системы Al-Zn-Mg-Cu и изделие, выполненное из него | 2022 |

|

RU2804669C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ЭТОГО СПЛАВА | 2000 |

|

RU2180930C1 |

Сплав предназначен для применения в качестве конструкционного материала. Сплав содержит, мас.%: медь 2-6, литий 1,0-3,5, цирконий 0,02-0,25, церий 0,005-0,2, магний 0,01-0,55, индий 0,01-0,35, по крайней мере один металл, выбранный из группы, содержащей скандий 0,01-0,35, марганец 0,05-0,6, титан 0,01-0,15, железо 0,005-0,25, алюминий остальное, при суммарном содержании магния и индия 0,05-0,6. Свойства сплава следующие: чувствительность материала к концетраторам напряжения при -196°С равна 0,85-0,93, предел прочности при -196°С равен 70-74 кгс/мм2 , предел текучести 59.5-63.0 кгс/мм2 , относительное удлинение 13-16, 3 табл.

СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, содержащий медь, литий, цирконий, церий, магний и по крайней мере один металл, выбранный из группы, содержащей скандий, марганец, титан и железо, отличающийся тем, что, с целью уменьшения чувствительности к концентраторам напряжений при криогенных температурах, а также чувствительности прочностных свойств к наличию холодной пластической деформации между закалкой и старением, он дополнительно содержит индий при следующем соотношении компонентов, мас.%:

Медь 2,0 - 6,0

Литий 1,0 - 3,5

Цирконий 0,02 - 0,25

Церий 0,005 - 0,2

Магний 0,01 - 0,55

Индий 0,01 - 0,35

по крайней мере один металл, выбранный из группы, содержащей:

Скандий 0,01 - 0,35

Марганец 0,05 - 0,6

Титан 0,01 - 0,15

Железо 0,005 - 0,25

Алюминий Остальное

причем суммарное содержание магния и индия составляет 0,05 - 0,6.

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1988 |

|

RU1584414C |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-08-15—Публикация

1991-01-18—Подача