Изобретение может быть использовано в нефтеперерабатывающей промышленности, а также в нефтяной и газовой промышленности непосредственно на промыслах при первичной подготовке и переработке нефти и конденсата.

Известен способ /1/, в котором с целью получения широкой бензиновой фракции, увеличения отбора и повышения производительности процесса нагретую нефть подвергают однократному испарению в сепараторе высокого давления с последующей подачей образовавшейся паровой фазы в колонку ректификации. За счет того, что на ректификацию направляют только паровую фазу, уменьшаются нагрузки в колонне, что дает возможность повысить производительность способа. Как указывают авторы, этот способ позволяет увеличить отбор широкой бензиновой фракции на 0,4%, повысить качество готового продукта, а также повысить производительность способа путем снижения нагрузки на колонну ректификации /Маринин Н.С. и др. Разгазирование и предварительное обезвоживание нефти в системе сбора. - М.: Недра, 1984, с. 59/.

Известен способ /2/ путем нагрева нефти, ректификации в колонне при повышенных давлении и температуре конденсации, полученной при ректификации газовой головки с получением газового конденсата, отвода части этого конденсата в виде готового продукта и подачи оставшейся части конденсата на орошение в ректификационную колонну, в которой нагретую нефть предварительно подвергают сепарации при повышенном давлении с получением парового потока, который направляют в ректификационную колонну в качестве исходного сырья, и жидкого потока, который подают на испарение в емкость, и подачу сконденсированного парового потока, который подают на испарение в емкость, и подачу сконденсированного парового потока в ректификационную колонну в виде холодного и горячего орошения, а кубовый остаток отводят в качестве бензина-растворителя или смешивают со стабильной нефтью /Тронов В.П. Промысловая подготовка нефти. - М.: Недра, 1977, с. 237/.

Основным недостатком этих способов получения широкой бензиновой фракции является громоздкость процесса, заключающаяся в осуществлении его с помощью ректификационных колонн энергоемкость, т.к. из /3/ известно, что увеличение выхода легких углеводородов связано с повышением температуры в колонне (низа - 240 - 300oC, верха - 140 - 160oC). Кроме того, процесс осуществляется при повышенных давлениях в колонне. Все это приводит к низкой удельной производительности способа, а значит, и малой эффективности и интенсивности /Быков В.А. Технологические методы предотвращения потерь углеводородов на промысле. - М.: Недра, 1988, с. 37/.

Наиболее близким техническим решением к предлагаемому изобретению является способ (см. Эфиры как компоненты моторных топлив. Ethers have good gazoline-blending attaibuts Unzelman George Y. // Oil and Gas. - 1989 - 87 N 5 p. 33-37), заключающийся в использовании эфиров с различными добавками нефтехимических производств.

Недостаток - низкое качество целевого продукта и повышенный расход добавок.

Цель изобретения - повышение эффективности способа путем интенсификации процесса получения бензина.

Поставленная цель достигается тем, что в качестве бензиновых фракций углеводородов используют продукт, выделенный путем гидроциклонирования предварительно нагретой до 60-90oC нефти в ступенчатом гидроциклоне, выделении парогазовой смеси в центре вращения потока и последующей ее конденсации при температуре 15-20oC или газовый конденсат, выделенный при транспорте и охлаждении газа,70-95 об.% ; метилаль-метанольная фракция производства изопрена диоксановым методом 10-2 об. %; эфирная головка производства этиловых, бутиловых и пропиловых спиртов ( об.%) - остальное, или смешение продуктов производят в следующих соотношениях: кубовый остаток производства этиловых, бутиловых и пропиловых спиртов 15-3 об.%; метилаль-метанольная фракция производства изопрена диоксановым методом ( об.%) - остальное. Применение эфирной головки других, более высокомолекулярных спиртов экономически нецелесообразно из-за повышенных расходов других компонентов.

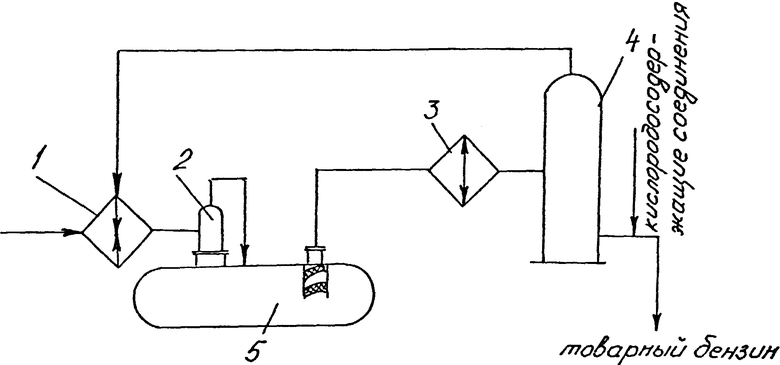

Способ иллюстрируется чертежом и реализуется следующим образом.

Обезвоженную, обессоленную нефть подают в нагреватель и нагревают до 60-90oC. Нагрев ее свыше 90oC экономически неоправдан и в промысловых условиях пожароопасен. Нагрев нефти ниже 60oC не дает желаемых результатов по интенсификации процесса получения бензина. Далее эту нефть подвергают гидроциклонированию, заключающуюся в направлении в камеру распределения, в которой эту нефть равномерно распределяют по всем гидроциклонным элементам за счет тангенциального ввода в эту камеру. В каждом гидроциклонном элементе поток нефти закручивают с помощью вводного устройства, выполненного в виде постепенно сужающегося винтового прямоугольного канала до скорости закрутки в каждом гидроциклоном элементе порядка 35 м/с путем подачи жидкости под давлением 4 кгс/см2.

Это позволяет организовать внутри каждого гидроциклонного элемента такую гидродинамическую обстановку, когда в центре вращения потока в каждом элементе образуется парогазовый шнур, давление в котором заметно ниже давления жидкости при поступлении в аппарат. А это в свою очередь позволяет изменить коэффициент фазового равновесия "пар (газ) - жидкость" системы "нефть - газ" в сторону снижения температур. Поэтому в отличие от традиционных температур нагрева в 250 - 300oC достаточно нагреть нефть до 60-90oC, что заметно сокращает расход топлива. В то же время получение бензиновых фракций связано с методами ректификации в ректификационных колоннах. Предлагаемый метод получения бензиновых фракций по сравнению с этими методами позволяет сократить металлоемкость в 40-50 раз.

В емкости, на которой устанавливается мультигидроциклон, не только собирают стабильную нефть, но и улавливают капельную жидкость, унесенную вместе с парогазовой смесью через сливную трубку каждого гидроциклонного элемента. Для этого, емкость на выходе парогазовой смеси снабжена калеотбойником, представляющим собой гильзу с линзообразными тарелками из регулярных проволочных насадок, навитых по спирали Архимеда. Вогнутая часть этих тарелок обращена к парогазовому потоку. Парогазовую смесь направляют в конденсатор-холодильник, где производят интенсивный отбор тепла и конденсацию паров светлых углеводородов. Для этого поддерживают температуру в конденсаторе-холодильнике в пределах 15 - 20oC. Применение более низких температур экономически нецелесообразно, а более высокие температуры не дают ожидаемый интенсификации процесса. Далее смесь конденсата с газом подают в бензосепаратор, где отделяют под давлением не менее 1,3 кгс/см2 сухой газ и жидкий бензиновый продукт. Пониженное давление в бензосепараторе приводит к обеднению бензинового продукта бутан-бутиленовыми фракциями. Увеличение давления влечет за собой частичное повышенное растворение пропановых фракций, а значит, и загазованность товарного парка.

Сухой газ направляется на сжигание в топку нагревателя, а бензиновый продукт смешивают с кислородсодержащим компонентам, являющимся отходом нефтехимических производств. Использование предлагаемого изобретения позволит интенсифицировать процесс получения бензина из довольно-таки дешевых отходов нефтехимических производств.

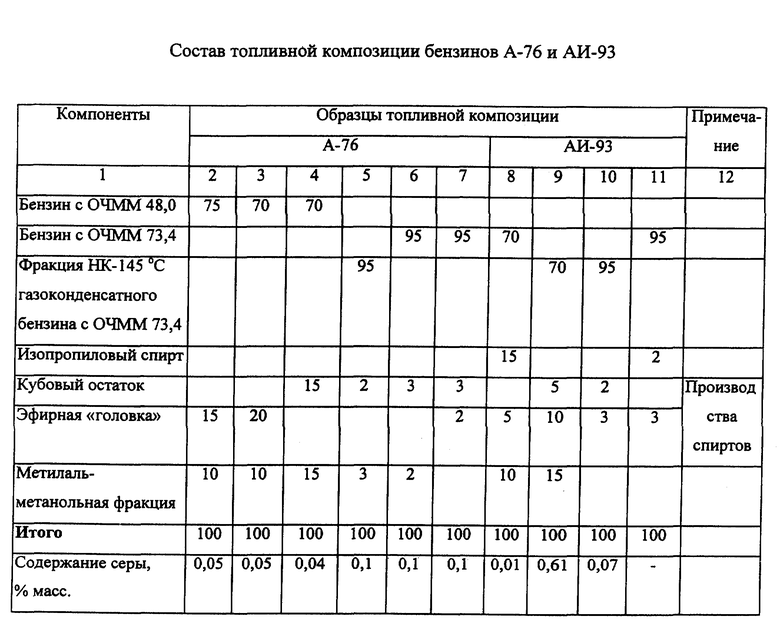

Пример состава топливной композиции бензинов А-76 и АИ-93, реализованного в автотранспортном предприятии г.Салавата (Башкортостан), представлен в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНА | 1999 |

|

RU2165957C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНА | 1999 |

|

RU2154088C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКИХ УГЛЕВОДОРОДОВ, БЕНЗИНОВЫХ И ДИЗЕЛЬНЫХ ФРАКЦИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2181135C2 |

| СПОСОБ ДЕЭМУЛЬГИРОВАНИЯ НЕФТИ | 1997 |

|

RU2158749C2 |

| УСТАНОВКА ПОДГОТОВКИ НЕФТИ | 1995 |

|

RU2106388C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2003 |

|

RU2248961C1 |

| СПОСОБ УДАЛЕНИЯ И НЕЙТРАЛИЗАЦИИ СЕРОВОДОРОДА И МЕРКАПТАНОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2272066C2 |

| УСТАНОВКА ДЛЯ УДАЛЕНИЯ И НЕЙТРАЛИЗАЦИИ СЕРОВОДОРОДА И МЕРКАПТАНОВ ИЗ ПРОДУКЦИИ НЕФТЯНЫХ СКВАЖИН | 2007 |

|

RU2351633C1 |

| Способ выделения метанола,формальдегида и высококипящих кислородсодержащих соединений | 1980 |

|

SU1033492A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛЬНОЙ ШИРОКОЙ ФРАКЦИИ ЛЕГКИХ УГЛЕВОДОРОДОВ ИЗ НЕФТЕГАЗОВОГО КОНДЕНСАТА | 1995 |

|

RU2091432C1 |

Изобретение относится к нефтеперерабатывающей промышленности и может быть использовано непосредственно на промыслах. Способ заключается в смешивании бензиновых фракций, в качестве которых используют продукт, выделенный путем гидроциклонирования предварительно нагретой до 60-90oС нефти в ступенчатом гидроциклоне, выделения парогазовой смеси в центре вращения потока и последующей ее конденсации при 15-25oС, или газовый конденсат, выделенный при транспорте и охлаждении газа, взятых в количестве 70-95 об.% с кислородсодержащей добавкой, в качестве которой используют смесь 2-10 об.% метилаль-метанольной фракции производства изопрена диоксановым методом с эфирной головкой производства спиртов - остальное, или смесь 3-15% от кубового остатка производства бутиловых спиртов и метилаль-метанольной фракции производства изопрена диоксановым методом - остальное. Способ позволяет интенсифицировать процесс получения бензина из дешевых отходов нефтехимических производств. 1 табл., 1 ил.

Способ получения бензина, включающий смешивание бензиновых фракций углеводородов с кислородсодержащими добавками, повышающими октановые числа бензинов, отличающийся тем, что в качестве бензиновых фракций используют продукт, выделенный путем гидроциклонирования предварительно нагретой до 60-90oС нефти в ступенчатом гидроциклоне, выделения парогазовой смеси в центре вращения потока и последующей ее конденсации при 15-25oС, или газовый конденсат, выделенный при транспорте и охлаждении газа, взятые в количестве 70-95 об. %, и в качестве кислородсодержащей добавки используют смесь 2-10 об. % метилаль-метанольной фракции производства изопрена диоксановым методом с эфирной головкой производства спиртов - остальное или смесь 3-15 об.% кубового остатка производства бутиловых спиртов и метилаль-метанольной фракции производства диоксановым методом - остальное.

| UNZELMAN GEORG H.Ethers have good gasolin-blending attaibuts | |||

| "Oil and Gas", 1989, 87, N5, р.33-37 | |||

| КОМПОЗИЦИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА | 1996 |

|

RU2106391C1 |

| ВЫСОКООКТАНОВЫЙ КИСЛОРОДСОДЕРЖАЩИЙ КОМПОНЕНТ | 1998 |

|

RU2128209C1 |

Авторы

Даты

2001-11-27—Публикация

1999-07-27—Подача