Изобретение относится к армированным волокнами абсорбирующим сепараторам для батарей, в том числе свинцово-кислотных аккумуляторов с регулирующим клапаном.

Электрические свинцово-кислотные аккумуляторы применяются для накопления электрической энергии в химической форме.

Такие аккумуляторы можно заряжать и разряжать несколько раз, причем некоторые аккумуляторы в состоянии выдерживать несколько сотен и даже тысяч циклов зарядки-разрядки, прежде чем количество электроэнергии, вырабатываемой ими во время разрядки, снизится до недопустимо малой величины. Обычно снижение до такого порогового значения отдаваемой аккумулятором электроэнергии происходит при снижение емкости аккумулятора до 80% от номинальной.

Содержание и уход за электрическим свинцово-кислотным аккумулятором обычного типа заключается в периодическом добавлении в него воды, расходуемой при электролизе или при испарении, прежде всего в процессе перезарядки.

С целью исключить необходимость в такого рода обслуживании аккумуляторов был разработан аккумулятор с регулирующим клапаном, известный также как газорекомбинационный аккумулятор. В аккумуляторе этого типа потери воды значительно снижены благодаря рекомбинации кислорода, которая происходит в аккумуляторе к концу цикла перезарядки.

К концу перезарядки в результате электролиза содержащейся в электролите воды происходит образование кислорода на положительно заряженных пластинах. Образующийся газообразный кислород заполняет аккумулятор и перемещается к отрицательно заряженным пластинам. На поверхности этих пластин кислород восстанавливается и после серии электрохимических реакций смешивается с электролитом.

Восстановление кислорода происходит благодаря наличию клапана, который предотвращает утечку кислорода из аккумулятора и поддерживает в аккумуляторе давление, несколько превышающее атмосферное. Такое избыточное давление внутри аккумулятора препятствует попаданию в аккумулятор атмосферных газов.

Внутренняя рециркуляция кислорода возможна лишь при ограниченной подвижности электролита и наличии пустого пространства, в котором могут циркулировать газы. Существует два способа ограничения подвижности электролита:

- желатинирование электролита с помощью двуокиси кремния,

- использование абсорбирующих сепараторов, которые удерживают электролит.

Аккумуляторы с регулирующим клапаном имеют гибкие пористые сепараторы, расположенные между пластинами противоположной полярности. Такие сепараторы абсорбируют и удерживают жидкий кислый электролит, который по существу целиком абсорбируется в порах сепараторов, и на пластинах аккумулятора остается лишь очень тонкая пленка электролита. Такие сепараторы удерживают электролит у пластин независимо от положения аккумулятора.

Степень заполнения пор абсорбирующего сепаратора электролитом не должна превышать 95%, поскольку в аккумуляторе необходимо иметь свободное пространство, обеспечивающее возможность прохождения через сепаратор кислорода от положительно заряженных пластин, на которых он образуется, к отрицательно заряженным пластинам, на которых он восстанавливается и вновь смешивается с электролитом после серии электрохимических реакций.

Абсорбирующие сепараторы играют очень важную роль в процессе рециркуляции кислорода, поскольку они, удерживая электролит в своих порах, обеспечивают доступ кислорода к поверхности отрицательно заряженных пластин, на которых он восстанавливается в процессе электрохимических реакций.

Обычно в абсорбирующем сепараторе применяются стеклянные микроволокна с высоким сопротивлением окислению. При заполнении батареи стеклянные микроволокна быстро и полностью пропитываются электролитом (серной кислотой).

В настоящее время применяются различные смеси волокон, например смесь крупных стекловолокон и мелких или тонких стекловолокон с органическими волокнами или без них. Соотношение волокон в смеси должно обеспечить удержание в порах сепаратора существенного количества электролита. Для этого, в частности, в патенте US 54465748 предложены стекловолоконные сепараторы, содержащие от 5 до 35 мас.% стекловолокон диаметром меньше 1 мкм (остальные волокна имеют больший диаметр).

Физические и механические свойства абсорбирующих волоконных сепараторов со стеклянными микроволокнами существенно зависят от содержания и расположения в них тонких микроволокон.

Одним из свойств, которыми должны обладать сепараторы этого типа, является возможность их сварки с образованием карманов под размещение пластин. Сварка сепараторов возможна в том случае, если в них вместе со стеклянными микроволокнами будут присутствовать синтетические волокна. Обычное количество синтетических волокон в сепараторе составляет от 5 до 40%, а возможность расплавления этих волокон позволяет соединять сепараторы друг с другом. По другому способу для скрепления двух сепараторов их сжимают в определенных местах, в которых они прочно соединяются друг с другом. Такие сепараторы содержат от 5 до 40 мас.% синтетических волокон, которые могут расплавляться при нагревании или деформироваться при сжатии.

Такого рода сепараторы предложены в патенте FР 2677672.

Задачей настоящего изобретения является разработка такого сепаратора со стеклянными микроволокнами для батарей, который обладал бы лучшими механическими свойствами по сравнению с обычными сепараторами со стеклянными микроволокнами.

Для решения этой задачи в изобретении предлагается абсорбирующий сепаратор с регулирующим клапаном для свинцово-кислотных аккумуляторов, отличающийся тем, что он имеет первый слой, второй слой и полосу из синтетической смолы (в дальнейшем называемую армирующей полосой), расположенную между первым и вторым слоями.

Благодаря наличию такой армирующей полосы, которая покрывает всю или часть поверхности первого слоя, повышается прочность сепаратора. Такой абсорбирующий сепаратор имеет большую прочность на растяжение, чем обычный однослойный стекловолоконный сепаратор с таким же составом волокон. Следует отметить, что изобретение позволяет значительно повысить прочность на растяжение сепаратора. Измерения показали, что для сепараторов с идентичным составом микроволокон прочность на растяжение за счет наличия армирующей полосы утроилась и изменилась с 0,5 до 1,5 кН/м. Кроме того, наличие армирующей полосы позволяет увеличить относительное удлинение сепаратора с 1% у сепаратора без армирующей полосы до 4%. Тем самым создается возможность применения сепараторов, изготовленных из относительно хрупких материалов с относительно небольшой прочностью на растяжение, используемых, например, в автоматах для обертывания электродов аккумуляторов.

Преимущество синтетической смолы заключается в ее термореактивности. После сушки сепаратора при температуре около 100oС смола высыхает, образуя очень прочную пластичную пленку, способную при сварке прочно соединять друг с другом слои сепаратора. Кроме того, эта смола позволяет соединить сваркой два отдельных, лежащих один на другом сепаратора с образованием карманов, в которые вставляются электроды. Сварку можно проводить, например, механическими средствами, нагреванием и т.д.

В предпочтительном варианте изобретения армирующая полоса содержит акриловую смолу, предпочтительно бутилакрилат.

Армирующую полосу предпочтительно изготавливать из стеклянных микроволокон, пропитанных смолой.

Толщина такой армирующей полосы может варьироваться в пределах от 0,01 до 1 мм. В предпочтительном варианте толщина армирующей полосы составляет от 0,05 до 0,15 мм.

Ширина армирующей полосы выбирается в зависимости от ширины сепаратора. Обычно армирующая полоса имеет относительно небольшую ширину по сравнению с общей шириной сепаратора. Как правило, ширина армирующей полосы составляет от 1 до 20 мм, предпочтительно от 3 до 10 мм.

Армирующая полоса может быть выполнена в виде одной полосы или нескольких отделенных друг от друга по длине двух или нескольких полос. Обычно ширина армирующей полосы составляет от 1 до 20 мм, предпочтительно от 3 до 10 мм.

Выполненные из стеклянных микроволокон слои сепаратора могут быть одинаковыми или разными. Такие слои содержат стекловолокна со средним диаметром от 0,2 до 13 мкм. Обычно каждый слой состоит из 0-60% стекловолокон со средним диаметром менее 1 мкм (0,2-0,8 мкм), 0-70% стекловолокон со средним диаметром от 1 до 10 мкм (2-4 мкм) и 5-10% стекловолокон со средним диаметром от 10 до 13 мкм.

Состав каждого слоя может меняться в зависимости от характеристик сепаратора. Как уже было сказано выше, оба слоя сепаратора могут быть одинаковыми или разными.

В другом предпочтительном варианте изобретения первый слой сепаратора содержит более 50% стекловолокон со средним диаметром менее 1 мкм.

Волокна первого слоя предпочтительно имеют средний диаметр более 0,4 мкм.

Толщина первого слоя составляет от 20 до 50% от общей толщины сепаратора. Вес тонких волокон и крупных волокон может составлять от 20 до 50% от общего веса сепаратора.

Второй слой содержит более 50% (предпочтительно более 90%) стекловолокон со средним диаметром более 1 мкм.

В предпочтительном варианте второй слой содержит также стекловолокна со средним диаметром более 5 мкм.

В настоящем изобретении предлагается также способ изготовления абсорбирующего сепаратора для батарей, в том числе свинцово-кислотных аккумуляторов, с регулирующим клапаном, в соответствии с которым нижний слой помещают на соответствующую опору, на этот слой накладывают армирующую полосу из синтетической смолы и затем на армирующую полосу укладывают верхний слой, после чего все эти слои сжимают, соединяя их друг с другом.

В предпочтительном варианте нижний слой в основном содержит волокна со средним диаметром более 1 мкм, а упомянутый верхний слой в основном содержит волокна со средним диаметром менее 1 мкм.

Большая пористость слоя, содержащего волокна со средним диаметром более 1 мкм, позволяет повысить прочность соединения слоев с расположенной между ними армирующей полосой.

Предпочтительно волокна, смоченные в воде, сначала помещать на водопроницаемую подложку. После укладки второго слоя волокон сепаратор сжимают, соединяя уложенные друг на друга слои, и затем сушат.

Другие особенности и преимущества изобретения более подробно рассмотрены ниже на примере некоторых вариантов его выполнения со ссылкой на прилагаемые чертежи, на которых показано:

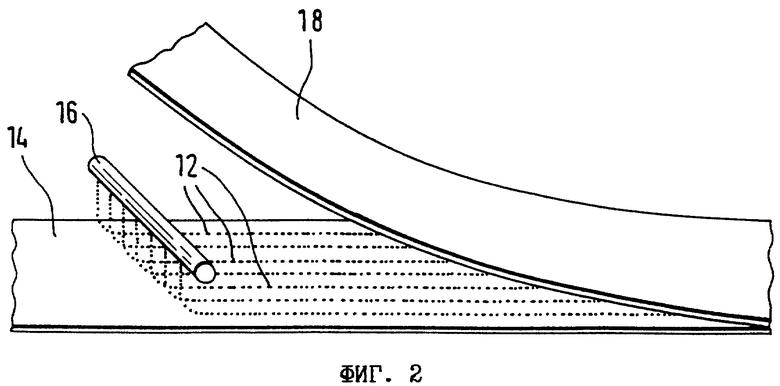

на фиг. 1 - сепаратор, армированный двумя узкими полосами (слоями) из синтетической смолы, и

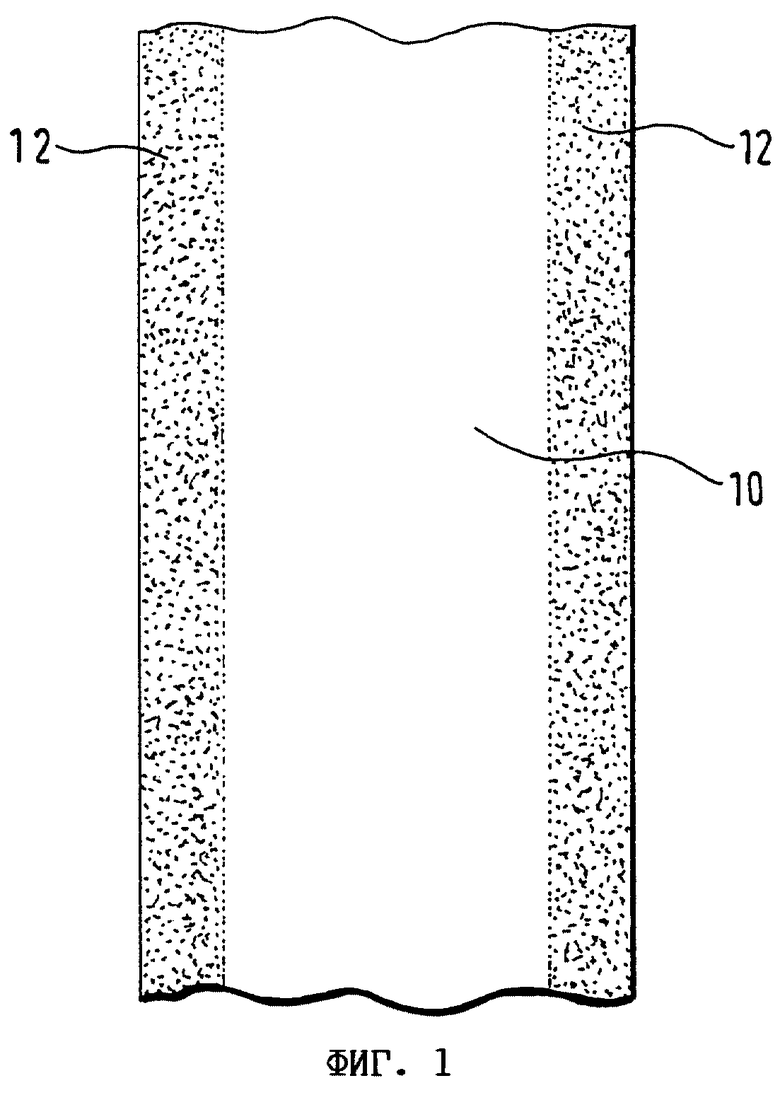

на фиг. 2 - схема изготовления многослойного сепаратора, армированного внутренним покрытием из акриловой смолы.

На фиг. 1 показан многослойный сепаратор 10, имеющий первый слой, содержащий в основном волокна со средним диаметром менее 1 мкм, второй слой, содержащий в основном волокна со средним диаметром более 1 мкм, и две узкие армирующие полосы 12 из синтетической смолы, расположенные между первым и вторым слоями. В примере, показанном на фиг. 1, армирующие полосы 12 расположены по краям сепаратора 10, повышая прочность его боковых кромок. Обе армирующие полосы 12 имеют толщину около 0,1 мм и ширину в пределах 3-10 мм. Они содержат акриловую смолу и увеличивают прочность сепаратора 10.

На фиг. 2 схематично показан процесс изготовления предлагаемого в изобретении многослойного сепаратора.

Нижний слой 14, содержащий в основном волокна со средним диаметром от 0,2 до 13 мкм, помещают на соответствующую опору (не показана). Затем с помощью распределителя 16 на часть поверхности нижнего слоя 14 наносят по крайней мере одну армирующую полосу 12 с образованием покрытия из состоящей из синтетической смолы в виде вязкой жидкости, а затем на нижний слой 14 с нанесенным на него в виде армирующей полосы 12 покрытием накладывают второй слой 18, содержащий в основном волокна со средним диаметром от 0,2 до 13 мкм.

Волокна вместе с некоторым количеством воды помещают на водопроницаемую подложку. После этого состоящий из двух слов волокон и армирующего покрытия сепаратор прокатывают роликом (не показан), выдавливающим из него излишек воды и соединяющим все слои сепаратора с внутренним армирующей полосой в единое целое. Армирование сепаратора армирующей полосой из смолы повышает его прочность на растяжение. Прочность на растяжение повышается, в частности, с 0,5 до 1,5 кН/м.

Значительно - с 1 до 4% - увеличивается и относительное удлинение сепаратора.

Прочность на растяжение определялась методами, широко известными в промышленности по изготовлению сепараторов и в бумажной промышленности. В данном случае измерения были выполнены по методике ВСI (Ваttery Соuncil International) согласно Таррi Т495. В целом эти испытания заключались в следующем. Армирующую полосу размером 25 мм на 150 мм закрепляли в двух зажимах, расстояние между которыми составляло 102 мм (4 дюйма). Во время испытания армирующую полосу растягивали со скоростью 25 ±5 мм/мин. Прочность на растяжение измеряли в ньютонах по усилию разрыва с одновременным измерением величины относительного удлинения.

Усилие, при котором наступал разрыв неармированного сепаратора, составило 5 Н, в то время как для предлагаемого в изобретении армированного армирующей полосой сепаратора оно составило 37,5 Н. Поскольку испытываемый сепаратор имел ширину 25 мм, эта величина разрывного усилия соответствует прочности на растяжение в 1,5 кН/м.

Сущность изобретения: абсорбирующий сепаратор для свинцово-кислотных аккумуляторов с регулирующим клапаном имеет первый слой стекловолокон, второй слой стекловолокон и армирующую полосу из синтетической смолы, расположенную между первым и вторым слоями. Такое выполнение сепаратора позволяет улучшить его механические свойства и повысить прочность на растяжение. 2 с. и 11 з.п. ф-лы, 2 ил.

| Сепаратор для химического источника тока | 1976 |

|

SU609450A1 |

| Способ изготовления сепаратора для щелочного химического источника тока | 1978 |

|

SU775793A1 |

| МИКРОПОРИСТЫЙ СЕПАРАТОР ДЛЯ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 0 |

|

SU166393A1 |

| US 4262068 А, 14.04.1981 | |||

| WO 9222705 А, 23.12.1992. | |||

Авторы

Даты

2002-04-10—Публикация

1998-10-14—Подача