Изобретение относится к области машиностроения и может быть использовано также в ремонтном производстве при отделочной обработке шеек коленчатых валов после их перешлифовки под ремонтный размер или после восстановленния металлопокрытиями.

Известно устройство для обработки шеек коленчатого вала микрофинишированием, состоящее из оправки, головок, в которых устанавливаются два абразивных бруска, плотность прилегания абразивных брусков к шейке коленчатого вала осуществляется спиральной пружиной, расположенной внутри оправки. Для повышения качества обрабатываемой поверхности оправка вместе со шлифовальными брусками совершает осциллирующее движение вдоль оси шейки вращающегося коленчатого вала [1].

Однако устройство для финишной обработки коленчатого вала предназначено для выравнивания гребешков поверхности и не позволяет производить упрочнение поверхностного слоя шейки коленчатого вала, наносить на ней регулярный микрорельеф, улучшающий эксплуатационные свойства вала.

Известны устройства для финишной обработки наружных поверхностей тел вращения, в которых в качестве отделочного элемента используется шар, опорой для которого является шарикоподшипник, установленный в корпусе, шар удерживается от выпадания сепаратором [2].

При вращении обрабатываемой детали шару кроме подачи придается асциллирующее движение, что позволяет наряду с упрочнением детали получить на ее поверхности регулярный микрорельеф, улучшающий эксплуатационные свойства детали.

Однако такие устройства не позволяют производить обработку поверхностей шеек коленчатого вала из-за наличия галтелей и каналов для смазки, в отверстие которого возможно западание отделочного элемента (шара).

Известно устройство для обработки плоских поверхностей деталей виброобкатыванием, содержащее корпус, приводную обойму с эксцентриковым валом, сепаратор с деформирующими элементами, снабженное дополнительными эксцентриками, одна ось которых закреплена в обойме, а другая в корпусе, при этом величина эксцентриситета их равна эксцентриситету вала и совпадает с ним по направлению [3].

Недостатком данного устройства является невозможность применения его для обработки тел вращения и создания на поверхности регулярного микрорельефа.

Наиболее близким к предлагаемому изобретению по совокупности признаков является устройство для чистовой и упрочняющей обработки шеек коленчатых валов, содержащее оправку с шарнирно установленной и подпружиненной вилкообразной державкой, несущей деформирующие элементы [4].

Однако известное устройство не обеспечивает высокой производительности и не позволяет получить поверхность с регулярным микрорельефом, так как имеет всего два деформирующих ролика, установленных в одной горизонтальной плоскости.

Задачей изобретения является повышение производительности и качества обработки поверхности за счет рационального размещения шаров.

Поставленная задача достигается тем, что устройство для чистовой и упрочняющей обработки шеек коленчатых валов, содержащее оправку с шарнирно установленной и подпружиненной вилкообразной державкой, несущей деформирующие элементы, согласно изобретению оно снабжено двумя головками с вкладышами, имеющими сферические канавки, упорами, закрепленными на корпусах головок, один из торцев каждого из которых выполнен в виде выступа, деформирующие элементы выполнены в виде шаров и расположенны в сферических канавках вкладышей с возможностью удержания от выпадения упомянутыми упорами и выступами корпусов, при этом головки установлены на концах вилкообразной державки с возможностью регулирования и с расположением выступов их корпусов асимметрично друг другу, а в упорах и на концах вилкообразной державки выполнены регулировочные пазы.

Кроме того, оси шаров одной головки смещены относительно осей шаров другой головки на величину а=(0,1...1)R, а расстояние между крайними выступающими шарами одной головки и торцами корпуса другой головки определено из соотношения в=(0,1...0,9)R, где R - радиус шара.

Когда а - расстояние между осями двух смежных шаров равно радиусу шара R, только тогда предлагаемое устройство обеспечивает наивысшую производительность. А путь продольной подачи устройства вдоль шейки коленчатого вала равен минимальной величине - радиусу шара R.

При уменьшении или при увеличении а - расстояния между осями двух смежных шаров от величины радиуса шара R на величину Δ потребуется увеличить на эту же величину Δ путь продольной подачи устройства для полной обработки поверхности шарами, что снизит производительность.

Расстояние между выступающими шарами одной головки и торцами корпуса другой головки определяют из соотношения в=(0,1...0,9)R, что позволяет с одной стороны предохранить выпадение шара из корпуса головки, а с другой обеспечить полную обработку галтели и щеки шейки коленчатого вала, не задевая торцом корпуса головки за поверхность щеки.

В случае, когда расстояние в ≥ R, возможно выпадение шара из корпуса головки.

В случае, когда расстояние в < 0,1R, будет происходить контактирование щеки шейки коленчатого вала и торца корпуса головки.

Заявляемые геометрические параметры устройства позволяют создавать на обрабатываемой поверхности регулярный микрорельеф, за счет чего повышается ее качество.

Сущность изобретения поясняется чертежами, где:

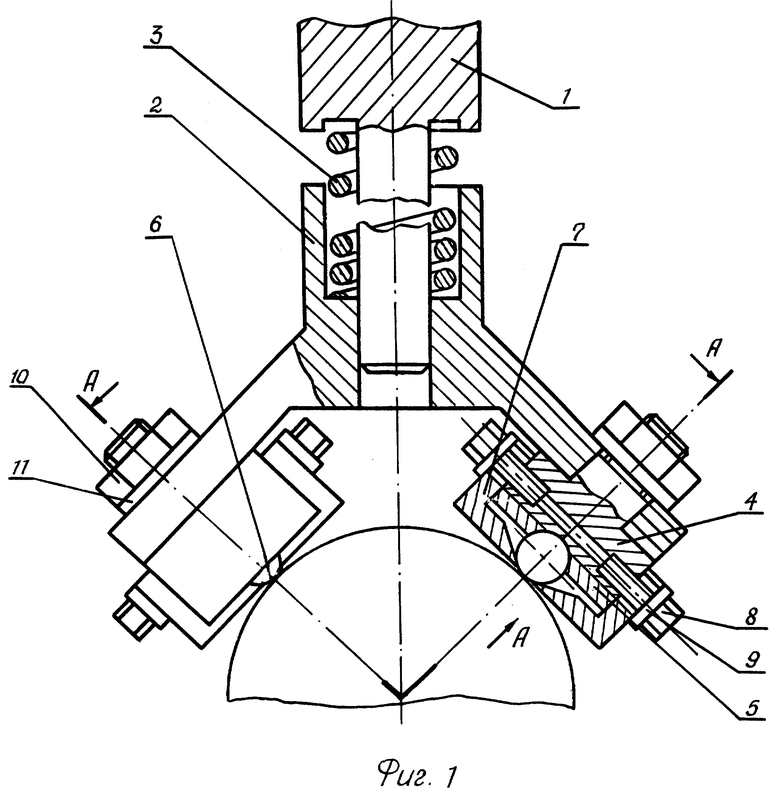

на фиг.1 изображен общий вид устройства с частичным разрезом;

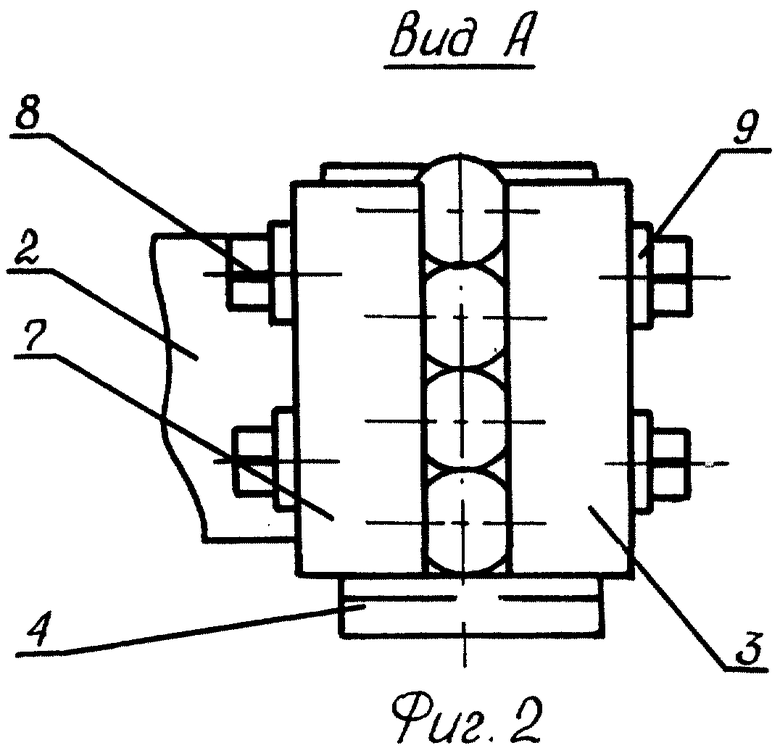

на фиг.2 - вид А на фиг.1;

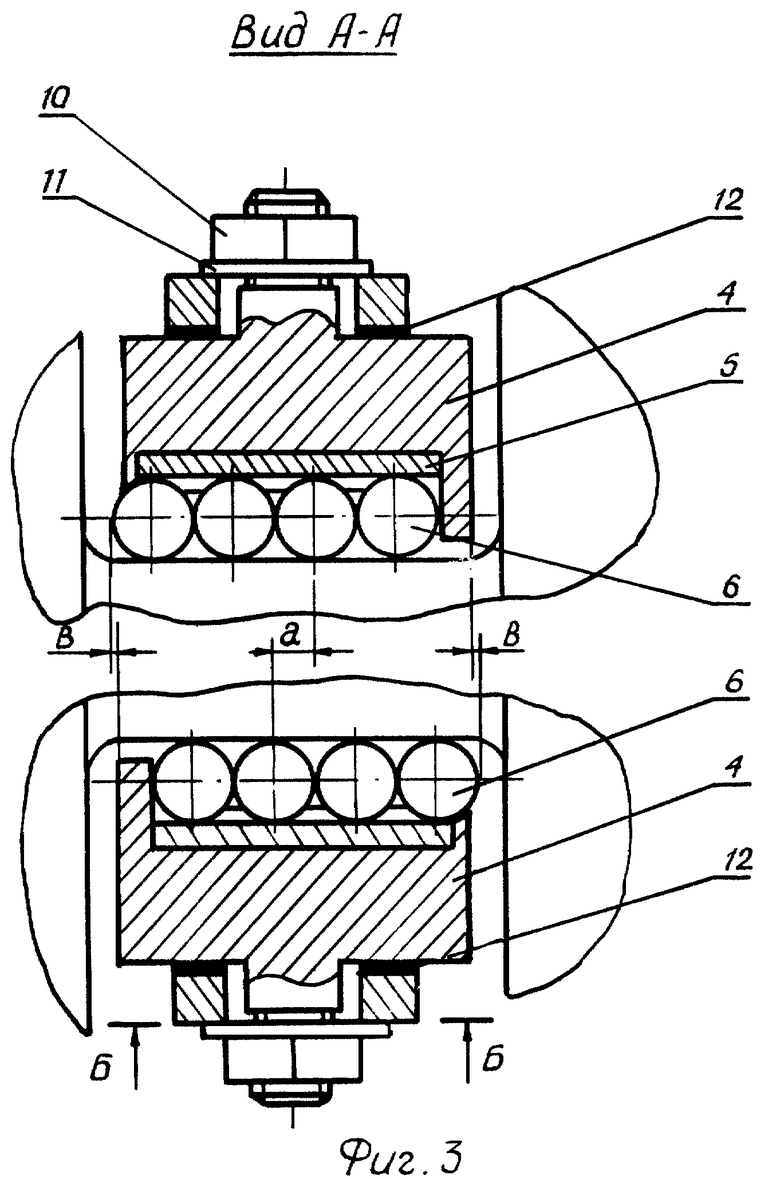

на фиг.3 - разрез по А-А на фиг.1;

на фиг.4 - разрез по Б-Б на фиг.3.

Устройство состоит из оправки 1, на которой шарнирно установлена вилкообразная державка 2, внутри которой установлена пружина 3. На концах державки 2 закреплены два корпуса головок 4 с вкладышами 5, в сферических канавках которых уложены шары 6. Шары 6 от выпадения удерживаются упорами 7, а также выступами, имеющимися на корпусах головок 4. Упоры 7 к корпусам головок 4 крепятся болтами 8 с шайбами 9, а корпуса головок 4 к концам вилкообразной державки 2 - гайками 10 с шайбами 11. На концах вилкообразной державки 2 выполнены регулировочные пазы. Оси шаров 6 расположены параллельно оси шейки коленчатого вала, причем шары одной головки смещены относительно осей шаров другой головки на величину "а", а торцы головок смещены относительно крайних шаров, обрабатывающих галтели на величину "в".

Самоустановка шариковых головок 4 относительно шейки коленчатого вала обеспечивается проворачиванием вилкообразной державки 2 на цилиндрической части оправки 1. Радиус шаров 6 целесообразно подбирать не превышающим радиус галтели шейки коленчатого вала.

Установка головок 4 параллельно оси шейки коленчатого вала производится с помощью специальных прокладок 12, устанавливаемых между концами вилкообразной державки 2 и корпусом головки 4. Для смещения шариковых головок предусмотрены регулировочные пазы (фиг.4). Для облегчения изготовления и повышения долговечности в шариковых головках предусмотрена установка вкладышей 5 со сферическими канавками.

Устройство для чистовой и упрочняющей обработки шеек коленчатых валов работает следующим образом.

Головки с шарами 6 прижимаются к поверхности шейки коленчатого вала с помощью пружины 3. При вращении коленчатого вала головки с шарами 6 совершают возвратно-поступательное движение вдоль оси шейки. Причем при перемещении головок с шарами 6 влево (фиг.3) к галтели шейки коленчатого вала прижимается крайний шар верхней головки, при перемещении вправо - крайний шар нижней головки. Это обеспечивается смещением шаров в смежных головках относительно торцов корпусов 4 на величину "в". Таким образом происходит обкатывание галтелей шейки коленчатого вала с одновременным обкатыванием ее цилиндрической поверхности.

Использование предлагаемого решения по сравнению с прототипом позволяет значительно повысить производительность устройства и качество обрабатываемых поверхностей за счет нанесения на поверхность регулярного микрорельефа, что улучшает эксплуатационные свойства коленчатого вала.

Источники информации

1. В. В. Сасов и др. Технология автотракторостроения. - М.: Машиностроение, 1968, с. 73-74.

2. Ю. Г. Шнейдер. Образование регулярных микрорельефов на деталях и их эксплуатационные свойства. - Л.: Машиностроение, 1972, с. 44-57.

3. А.с. 808253, МКИ В 24 В 39/00, опубл. в Б.И. 8, 1981.

4. А.с. 508391, МКИ В 24 В 39/04, 21.05.1976 года - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФИНИШНОЙ АНТИФРИКЦИОННОЙ БЕЗАБРАЗИВНОЙ ОБРАБОТКИ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 2000 |

|

RU2187577C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ШАТУННЫХ ШЕЕК КОЛЕНЧАТОГО ВАЛА БЕЗ ЕГО ДЕМОНТАЖА | 1998 |

|

RU2134181C1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЯЮЩЕ-ЧИСТОВОГО ОБКАТЫВАНИЯ ДЕТАЛЕЙ | 2001 |

|

RU2184024C1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЯЮЩЕГО ОБКАТЫВАНИЯ ДЕТАЛЕЙ | 2003 |

|

RU2234405C1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЯЮЩЕ-ЧИСТОВОГО ОБКАТЫВАНИЯ ДЕТАЛЕЙ | 2001 |

|

RU2201323C2 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 1996 |

|

RU2111109C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ АБРАЗИВНОЙ ОБРАБОТКИ | 1997 |

|

RU2125509C1 |

| СПОСОБ И УСТРОЙСТВО ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ КОЛЕНЧАТЫХ ВАЛОВ | 2013 |

|

RU2571670C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УГЛОВОГО РАСПОЛОЖЕНИЯ ШАТУННЫХ ШЕЕК КОЛЕНЧАТОГО ВАЛА | 1997 |

|

RU2130168C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УГЛОВОГО РАСПОЛОЖЕНИЯ ШАТУННЫХ ШЕЕК КОЛЕНЧАТОГО ВАЛА | 1999 |

|

RU2163002C2 |

Изобретение относится к области машиностроения и может быть использовано также в ремонтном производстве при отделочной обработке шеек коленчатых валов после их перешлифовки под ремонтный размер или после восстановления металлопокрытиями. Устройство для чистовой и упрочняющей обработки шеек коленчатых валов содержит оправку с шарнирно установленной вилкообразной державкой, несущей деформирующие элементы, вилкообразная державка выполнена подпружиненной и снабжена двумя головками с деформирующими элементами в виде шаров, расположенных в сферических канавках вкладышей и удерживаемых упорами и односторонними асимметричными выступами корпусов головок, при этом упоры закреплены на корпусах головок, которые связаны с концами вилкообразной державки с возможностью регулирования, а в упорах и на концах вилки выполнены регулировочные пазы. Кроме того, оси шаров одной головки смещены относительно осей шаров другой головки на величину а=(0,1-1)R, а расстояние между выступающими шарами одной головки и торцами корпуса другой головки определяют из соотношения в=(0,1-0,9)R, где R - радиус шара. Использование изобретения позволяет значительно повысить производительность устройства и качество обрабатываемых поверхностей за счет нанесения на поверхность регулярного микрорельефа, что улучшает эксплуатационные свойства коленчатого вала. 1 з.п. ф-лы, 4 ил.

| Головка для чистовой и упрочняющейобработки наружных поверхностей вра-щения | 1974 |

|

SU508391A1 |

| Устройство для пластического деформирования наружных поверхностей деталей | 1980 |

|

SU921817A1 |

| Головка для чистовой и упрочняющейОбРАбОТКи | 1979 |

|

SU837815A1 |

| DE 1954337, 22.08.1974 | |||

| СПОСОБ ОЧИСТКИ И РЕКУЛЬТИВАЦИИ ПОЧВ, ЗАГРЯЗНЕННЫХ НЕФТЬЮ И НЕФТЕПРОДУКТАМИ | 2005 |

|

RU2294804C2 |

| КОНОВАЛОВ Е.Г | |||

| и др | |||

| Чистовая и упрочняющая ротационная обработка поверхностей | |||

| - Минск: Высшая школа, 1968, с.152. | |||

Авторы

Даты

2002-04-20—Публикация

2000-03-14—Подача