Изобретение относится к области машиностроения и может быть использовано также в ремонтном производстве при отделочной обработке шеек коленчатых валов и нанесении защитных антифрикционных металлических пленок в результате физико-химических процессов, происходящих между рабочей средой и обрабатываемой поверхностью при механической активации поверхности инструмента (трении).

Известно устройство для финишной антифрикционной безабразивной обработки гильзы цилиндра, устанавливаемое в резцедержателе токарного станка, состоящее из головки со стаканами в разрезных направляющих втулках и двух подвижных штоков, в которых установлены прутки из латуни или бронзы [1].

Однако устройство для финишной антифрикционной безабразивной обработки не позволяет обрабатывать наружные цилиндрические поверхности.

Известно устройство для финишной антифрикционной безабразивной обработки наружных цилиндрических поверхностей деталей, содержащее инструмент с резиновым покрытием жестко закрепленным на станке с возможностью вращения от электродвигателя с гибким приводом. Металлоплакирующая рабочая среда подается от насоса через сопло в зону между резиновым кольцом и инструментом. Инструмент прижимается к наружной цилиндрической поверхности вращающейся детали [2].

Однако устройство для финишной антифрикционной безабразивной обработки наружных цилиндрических поверхностей деталей требует большого расхода металлоплакирующей рабочей среды, так как она подается через сопло под напором.

Наиболее близким к предлагаемому изобретению по совокупности признаков является устройство для фрикционно-механического нанесения покрытий, содержащее корпус и расположенный в нем держатель с инструментом с осевым каналом, рабочим элементом, расположенным в канале, механизм прижатия и подачи [3].

Однако известное устройство не позволяет одновременно упрочнять поверхность и наносить защитные антифрикционные металлические пленки, так как не имеет обкатывающего узла.

Задача, на решение которой направлено изобретение, состоит в повышении качества обработки наружных цилиндрических поверхностей за счет нанесения тонких металлических пленок с одновременным упрочнением поверхности.

Поставленная задача достигается тем, что в устройстве для финишной антифрикционной безабразивной обработки шеек коленчатых валов, содержащем корпус и натирающий элемент, согласно изобретению корпус содержит оправку с шарнирно установленной подпружиненной вилкообразной державкой с двумя головками с деформирующими элементами в виде шаров, расположенных в сферических канавках вкладышей и удерживаемых упорами и односторонними асимметричными выступами корпусов головок, при этом упоры закреплены на корпусах головок, которые связаны с концами вилкообразной державки с возможностью регулирования, а в упорах и на концах вилки, несущей деформирующие элементы, выполнены регулировочные пазы, на одном из концов вилкообразной державки посредством упругой пластины закреплен натирающий элемент, выполненный в виде корпуса с ванной прямоугольной формы с отверстиями на дне, соединенными с нижней полостью корпуса, в которой закреплен упругопористый элемент.

Кроме того, упругопористый элемент своими торцевыми поверхностями выступает от торцевых поверхностей прямоугольной ванны на величину с = (0,1-0,9)R, где R - радиус шара.

Когда с - расстояние между торцевыми поверхностями ванны для металлоплакирующей рабочей среды и упругопористым элементом, определяют из соотношения с = (0,1-0,9)R, только тогда предлагаемое устройство обеспечивает смачивание всей обрабатываемой поверхности головками устройства.

В случае, когда расстояние с≥R, возможно, что упругопористый элемент будет упираться в щеку шейки коленчатого вала.

В случае, когда расстояние с≤0,1R, упругопористый элемент будет не доходить до щеки шейки коленчатого вала.

Заявляемые геометрические параметры устройства позволяют создавать на обрабатываемой поверхности тонкий и равномерный по всей ширине шейки слой металла из металлоплакирующей рабочей среды с регулярным микрорельефом за счет чего повышается ее качество.

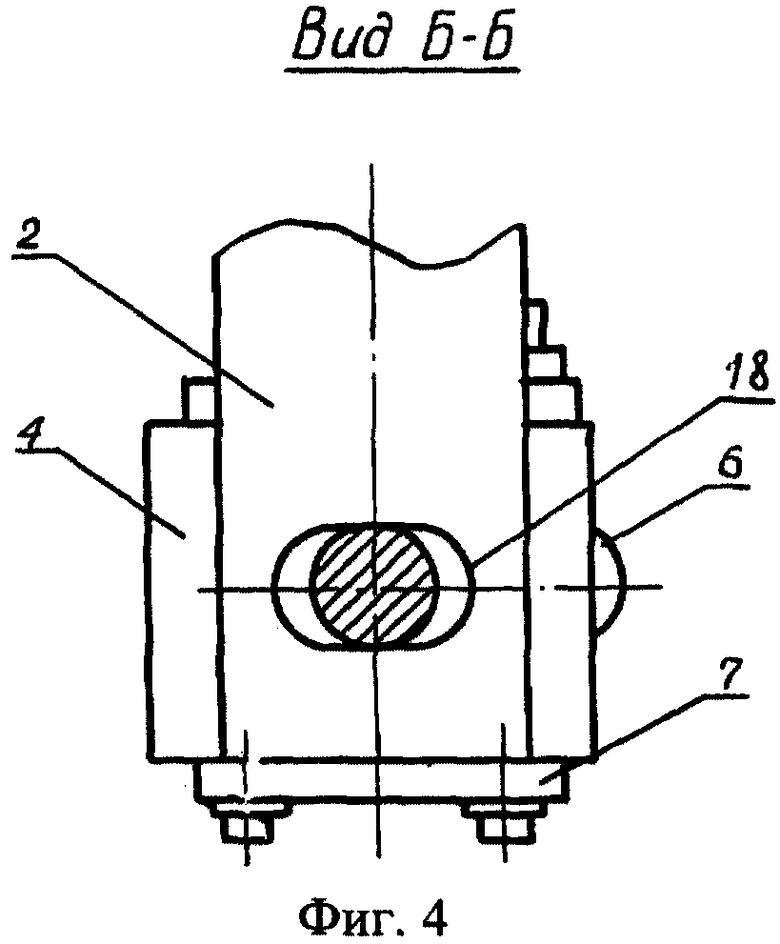

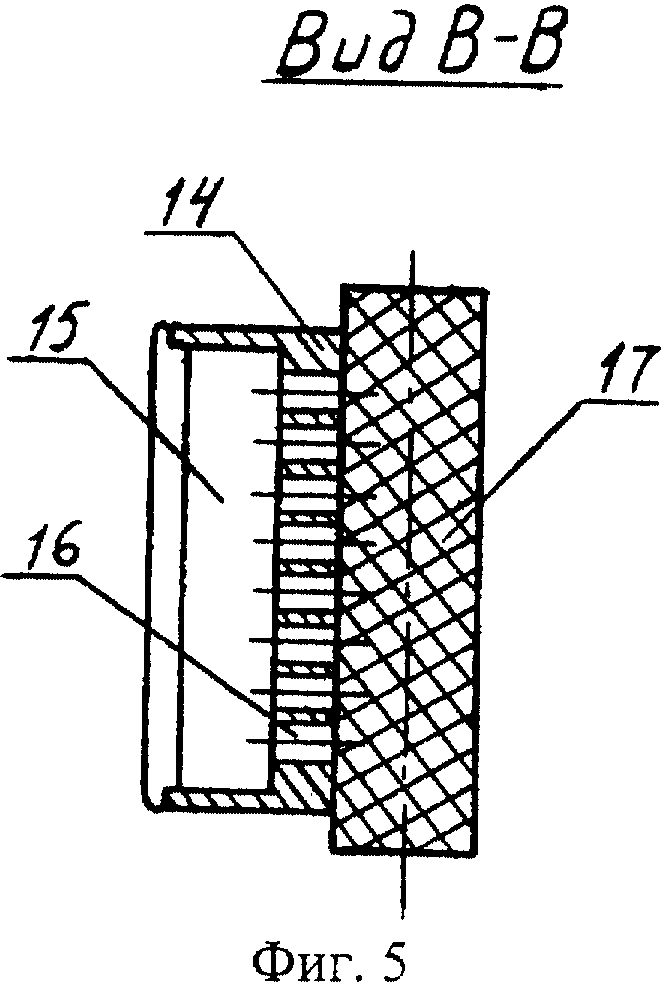

Сущность изобретения поясняется чертежами, где на фиг. 1 изображен общий вид устройства с частичным разрезом; на фиг. 2 - вид А на фиг. 1; на фиг.3 - разрез по А-А на фиг. 1; на фиг.4 - разрез по Б-Б на фиг. 3; на фиг.5 - вид В-В на фиг. 1; на фиг.6 - вид Г на фиг. 1.

Устройство состоит из корпуса, содержащего оправку 1, на которой шарнирно-установлена вилкообразная державка 2, внутри которой имеется пружина 3. На концах державки 2 закреплены два корпуса головок 4 с вкладышами 5, в сферических канавках которых уложены шары 6. Шары 6 от выпадения удерживаются упорами 7, а также выступами, имеющимися на корпусах головок 4. Упоры 7 к корпусам головок 4 крепятся болтами 8 с шайбами 9, а корпуса головок 4 к концам вилкообразной державки 2 - гайками 10 с шайбами 11. На концах вилкообразной державки 2 выполнены регулировочные пазы 18. Оси шаров 6 расположены параллельно оси шейки коленчатого вала, причем шары одной головки смещены относительно осей шаров другой головки на величину "а", а торцы головок смещены относительно крайних шаров, обрабатывающих галтели на величину "в".

Самоустановка шариковых головок 4 относительно шейки коленчатого вала обеспечивается проворачиванием вилкообразной державки 2 на цилиндрической части оправки 1. Радиус шаров 6 целесообразно подбирать, не превышающим радиус галтели шейки коленчатого вала.

Установка головок 4 параллельно оси шейки коленчатого вала производится с помощью специальных прокладок 12, устанавливаемых между концами вилкообразной державки 2 и корпусом головки 4. Для смещения шариковых головок предусмотрены поперечные пазы 18 (фиг.4). Для облегчения изготовления и повышения долговечности в шариковых головках предусмотрена установка вкладышей 5 со сферическими канавками.

К одному из концов вилкообразной державки 2 посредством упругой пластины 13 закреплен натирающий элемент, выполненный в виде корпуса 14 с ванной 15 прямоугольной формы для металлоплакирующей рабочей среды с отверстиями 16 на дне, соединенными с нижней полостью корпуса 14, в которой закреплен упругопористый элемент 17.

Устройство для финишной антифрикционной безабразивной обработки шеек коленчатых валов работает следующим образом.

Головки с шарами 6 прижимаются к поверхности шейки коленчатого вала с помощью пружины 3. При вращении коленчатого вала головки с шарами 6 совершают возвратно-поступательное движение вдоль оси шейки. Причем при перемещении головок с шарами 6 влево (фиг.3) к галтели шейки коленчатого вала прижимается крайний шар верхней головки, при перемещении вправо - крайний шар нижней головки. Это обеспечивается смещением шаров в смежных головках относительно торцов корпусов 4 на величину "в". Таким образом происходит обкатывание галтелей шейки коленчатого вала с одновременным обкатыванием ее цилиндрической поверхности. Для создания на обрабатываемой поверхности металлической пленки на шейку коленчатого вала подается металлоплакирующая рабочая среда из натирающего узла 14 с упругопористым элементом 17.

Использование предлагаемого решения по сравнению с прототипом позволяет повысить качество обрабатываемых поверхностей за счет нанесения на поверхность металлических пленок с низким коэффициентом трения, а также поверхностно-пластического упрочнения поверхности с формированием на ней регулярного микрорельефа, что улучшает эксплуатационные свойства коленчатого вала.

Источники информации

1. Гаркунов Д. Н. Триботехника: Учебник для студентов вузов. - М.: Машиностроение, 1989.-328 с., 272-273 с.

2. Карпенков В.Ф., Стрельцов В.В., Приходько И.Л., Попов В.Н., Некрасов С.С. Финишная антифрикционная безабразивная обработка (ФАБО) деталей. - Пущино: ОНТИ ПНЦ РАН, 1996.- 108 с., с.34-35.

3. Патент РФ 2068031, МПК С 23 С 26/00, 20.10.1996 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 2000 |

|

RU2181322C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ШАТУННЫХ ШЕЕК КОЛЕНЧАТОГО ВАЛА БЕЗ ЕГО ДЕМОНТАЖА | 1998 |

|

RU2134181C1 |

| Способ восстановления шеек стальных коленчатых валов | 2019 |

|

RU2729795C1 |

| СПОСОБ И УСТРОЙСТВО ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ КОЛЕНЧАТЫХ ВАЛОВ | 2013 |

|

RU2571670C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ШЕЕК КОЛЕНЧАТОГО ВАЛА | 1999 |

|

RU2157744C2 |

| РОТАЦИОННЫЙ КОМБИНИРОВАННЫЙ РЕЗЕЦ | 2001 |

|

RU2207219C2 |

| СБОРНАЯ СЕКЦИОННАЯ ПРОТЯЖКА ДЛЯ ОБТОЧКИ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО КОЛЕНЧАТЫХ ВАЛОВ | 2008 |

|

RU2380201C2 |

| СПОСОБ СОВМЕЩЕННОЙ ТОКАРНО-АБРАЗИВНО-АЛМАЗНОЙ ОБРАБОТКИ | 2001 |

|

RU2210464C2 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ АБРАЗИВНОЙ ОБРАБОТКИ | 1997 |

|

RU2125509C1 |

| ГОЛОВКА ДЛЯ ШЛИФОВАНИЯ ЭЛЛИПТИЧЕСКИХ ПОВЕРХНОСТЕЙ ВАЛОВ | 2002 |

|

RU2211133C1 |

Изобретение относится к области машиностроения и может быть использовано в ремонтном производстве, при отделочной обработке шеек коленчатых валов и нанесении защитных антифрикционных металлических пленок. Изобретение направлено на повышение качества обработки наружных цилиндрических поверхностей за счет нанесения тонких металлических пленок с одновременным упрочнением поверхности. Устройство содержит корпус и натирающий элемент, причем корпус содержит оправку с шарнирно установленной подпружиненной вилкообразной державкой с двумя головками с деформирующими элементами в виде шаров, расположенных в сферических канавках вкладышей и удерживаемых упорами и односторонними асимметричными выступами корпусов головок, при этом упоры закреплены на корпусах головок, которые связаны с концами вилкообразной державки с возможностью регулирования, а в упорах и на концах вилки, несущей деформирующие элементы, выполнены регулировочные пазы, на одном из концов вилкообразной державки посредством упругой пластины закреплен натирающий элемент, выполненный в виде корпуса с ванной прямоугольной формы с отверстиями на дне, соединенными с нижней полостью корпуса, в которой закреплен упругопористый элемент. Упругопористый элемент своими торцевыми поверхностями выступает от торцевых поверхностей прямоугольной ванны на величину с = (0,1-0,9)R, где R - радиус шара. 1 з.п.ф-лы, 6 ил.

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1993 |

|

RU2068031C1 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2107747C1 |

| Огнетушитель | 0 |

|

SU91A1 |

| DE 3838575 А1, 24.08.1989 | |||

| DE 3601509 А1, 31.07.1986. | |||

Авторы

Даты

2002-08-20—Публикация

2000-05-12—Подача