Изобретение относится к области нефтедобычи, в частности к полифункциональному реагенту для обработки как пресных, так и минерализованных технологических жидкостей (буровых растворов, жидкостей для интенсификации добычи нефти, изоляционных составов и т.п.), применяемых в различных гидрогеологических условиях, в том числе при работе в условиях полисолевой минерализации. Реагент в технологических жидкостях может быть использован, например, в качестве смазочной, ингибирующей и гидрофобизирующей добавки.

Изобретение может быть использовано как при строительстве скважин, так и при нефтедобыче.

Известен реагент для обработки технологических жидкостей, в частности буровых растворов, являющийся омыленным натриевой щелочью кубовым остатком производства синтетических жирных кислот (КОСЖК) (1). Известный реагент выпускается под торговой маркой "Спринт" (по ТУ 38.507-63-81-90) в виде 30-50%-ной водной эмульсии и применяется для обработки бурового раствора с целью снижения структурно-механических параметров последнего и повышения качества вскрытия продуктивного пласта.

Недостатком указанного известного реагента является его низкая устойчивость к воздействию любой минерализации, поэтому при попадании в процессе бурения в буровой раствор, обработанный известным реагентом, минерализованных пластовых вод происходит высаливание реагента и дестабилизация свойств бурового раствора.

Также известен реагент для обработки технологических жидкостей, используемых в нефтедобывающей промышленности, представляющий собой эмульсию натриевых мыл КОСЖК и характеризующийся следующими показателями:

Массовая доля сухого остатка, % - не менее 30

Массовая доля свободной щелочи в пересчете на сухой остаток, мг-экв/л - не менее 0,1

Cодержание мыл синтетических жирных кислот в пересчете на сухой остаток, мг-экв/л - не менее 1,7

Величина рН 2%-ной водной эмульсии - 11-12

Указанный реагент выпускается по ТУ 84-07509103.454-96 и представляет собой твердую пасту темно-коричневого цвета. Исходными ингредиентами для известного реагента являются неомыленные КОСЖК с кислотным числом 50-100 мг КОН/г и водный раствор гидроксида натрия.

Указанный известный реагент применяется в нефтедобывающей промышленности в качестве реагента для изменения направлений фильтрационных потоков при обработке призабойной зоны пласта (2) и в качестве реагента для обработки бурового раствора, применяемого при бурении высокопроницаемых или неустойчивых пород, а также для вскрытия продуктивных коллекторов с высокой остаточной водонасыщенностью (3).

Однако указанный известный реагент является неустойчивым к воздействию любой минерализации, особенно солей жесткости (ионов кальция и магния), что приводит к дестабилизации свойств технологических жидкостей в процессе их использования, а именно: реагент для изменения направлений фильтрационных потоков в этих условиях коагулирует и снижает проницаемость пласта; у буровых растворов, изготовленных из указанного реагента, в условиях минерализации показатель фильтрации увеличивается, реологические показатели и смазочная способность ухудшаются.

Наиболее близким к заявленному техническому решению является реагент для обработки технологических жидкостей, используемых в нефтедобывающей промышленности, содержащий неомыленные кубовые остатки производства синтетических жирных кислот - КОСЖК, имеющие кислотное число 70-100 мг КОН/г, и водный раствор гидроксида щелочного металла, и способ получения реагента для обработки технологических жидкостей, используемых в нефтедобывающей промышленности, включающий смешивание неомыленных кубовых остатков производства синтетических жирных кислот - КОСЖК, имеющих кислотное число 70-100 мг КОН/г, с водным раствором гидроксида щелочного металла (4).

Целью изобретения является придание устойчивости к полисолевой минерализации реагенту и технологическим жидкостям, обработанным этим реагентом.

Поставленная техническая задача решается тем, что реагент для обработки технологических жидкостей, используемых в нефтедобывающей промышленности, содержащий неомыленные кубовые остатки производства синтетических жирных кислот - КОСЖК, имеющие кислотное число 70-100 мг КОН/г, и водный раствор гидроксида щелочного металла, при этом указанные неомыленные КОСЖК используют с эфирным числом 35-45 мг КОН/г, в качестве гидроксида щелочного металла реагент содержит гидроксид калия и дополнительно неионогенное поверхностно-активное вещество - оксиэтилированный моноалкилфенол на основе тримеров пропилена со степенью оксиэтилирования не менее 9 при следующем соотношении исходных компонентов, мас. %:

Указанные неомыленные КОСЖК - 32,2-48,8

Гидроксид калия - 3,8-5,7

Оксиэтилированный моноалкилфенол на основе тримеров пропилена со степенью оксиэтилирования не менее 9 - 4,5-9,0

Вода - Остальное

Придание заявляемому реагенту (именуемому в дальнейшем "МИГ") указанных свойств обеспечивается благодаря синергетическому действию совокупности компонентов, входящих в состав реагента, а также, по-видимому, благодаря образованию специфических органоминеральных соединений со стабильной коллоидной структурой, характеризующейся пониженной ионной силой.

Для достижения поставленного технического результата предлагается также способ получения реагента для обработки технологических жидкостей, используемых в нефтедобывающей промышленности, включающий смешивание неомыленных кубовых остатков производства синтетических жирных кислот - КОСЖК, имеющих кислотное число 70-100 мг КОН/г, с водным раствором гидроксида щелочного металла, при этом используют указанные неомыленные КОСЖК с эфирным числом 35-45 мг КОН/г, в качестве гидроксида щелочного металла используют гидроксид калия, а обработку осуществляют в режиме кипения, а после режима кипения реакционную смесь охлаждают до температуры 50-60oС и в нее дополнительно вводят неионогенное поверхностно-активное вещество - оксиэтилированный моноалкилфенол на основе тримеров пропилена со степенью оксиэтилирования не менее 9.

Для получения предлагаемого реагента МИГ заявляемым способом в лабораторных условиях использовали следующие вещества:

- неомыленные КОСЖК марки "Б" по ТУ 38-1071231-89, характеризуемые кислотным числом 70-100 мг КОН/г и эфирным числом 35-45 мг КОН/г, с температурой плавления 45-52oС, в состав которых входит смесь моно-, ди-, изо- и оксикарбоновых кислот с числом атомов углерода в среднем С30-С32, сложные эфиры карбоновых кислот; твердое вещество темно-коричневого цвета;

- гидроксид калия, твердое вещество белого цвета, ГОСТ 9285-78;

- оксиэтилированные моноалкилфенолы на основе тримеров пропилена со степенью оксиэтилирования не менее 9 выпускаются по ТУ 2483-077-05766801-98 и представляют собой техническую смесь полиэтиленгликолевых эфиров моноалкилфенолов следующего состава:

С9Н19С6Н40(С2Н40)nН,

где: C9H19 - алкильный радикал изононил, присоединенный к фенолу преимущественно в пара-положении к гидроксильной группе;

n - степень оксидирования не менее 9.

Пример 1.

Для получения предлагаемого реагента МИГ заявляемым способом в лабораторных условиях в круглодонную колбу емкостью 1 л, снабженную мешалкой и обратным холодильником, помещают 273,5 г водной щелочи, содержащей 24 г гидроокиси калия (КОН), нагревают до 60-70oС и прибавляют 203,5 г расплава КОСЖК. Температуру повышают до слабого кипения реакционной массы t≈100oС. Омыление ведут 3-3,5 часа. Процесс считают законченным, если содержание свободной щелочи в эмульсии ≤1% (на сухой остаток). Затем массу охлаждают до температуры 50-60oС, добавляют неионогенный ПАВ (НПАВ) - оксиэтилированные моноалкилфенолы на основе тримеров пропилена со степенью оксиэтилирования не менее 9, в количестве 23 г и перемешивают до получения однородной консистенции. Получают 60%-ную эмульсию реагента МИГ следующего состава, мас. %: КОСЖК марки Б - 40,7; КОН - 4,8; указанное неионогенное ПАВ - 4,5 и вода - остальное.

После охлаждения реагент, МИГ представляет собой пасту, хорошо смешивающуюся с водой при комнатной температуре.

Предлагаемый реагент полученный заявляемым способом, характеризуется следующими показателями:

Массовая доля сухого остатка, % - 45-60

Массовая доля свободной щелочи в пересчете на сухой остаток, мг-экв/л - не более 1,0

Содержание мыл синтетических жирных кислот в пересчете на сухой остаток, мг-экв/л - не менее 1,4

Величина рН 2%-ной водной эмульсии - 10-12

Содержание неионогенного ПАВ в пересчете на сухой остаток, % - 4,5-9,0

Выбор количественного содержания ингредиентов в реагенте МИГ обусловлен следующим. Остаточное содержание свободной щелочи в реагенте ≤1% лимитируется двумя причинами: во-первых, большое остаточное содержание щелочи свидетельствует о неполном омылении эфиров КОСЖК, во-вторых, рН эмульсий, приготовленных из такого реагента, превышает 12, что нежелательно с точки зрения санитарно-гигиенических требований и может вызывать коррозию металлов.

При содержании сухого остатка в реагенте менее 45% паста становится жидкой, т. к. содержит много балласта (воды), а при концентрации более 60% - становится слишком густой.

При содержании НПАВ меньше 4,5% у реагента МИГ снижается солестойкость по отношению к солям жесткости, ухудшается растворимость в воде при комнатной температуре и резко ухудшаются смазочные свойства технологических жидкостей в минерализованной среде; при содержании НПАВ более 9% реагент МИГ не обеспечивает получение необходимых технологических (фильтрационных и реологических) свойств технологических минерализованных жидкостей, используемых в нефтедобывающей промышленности.

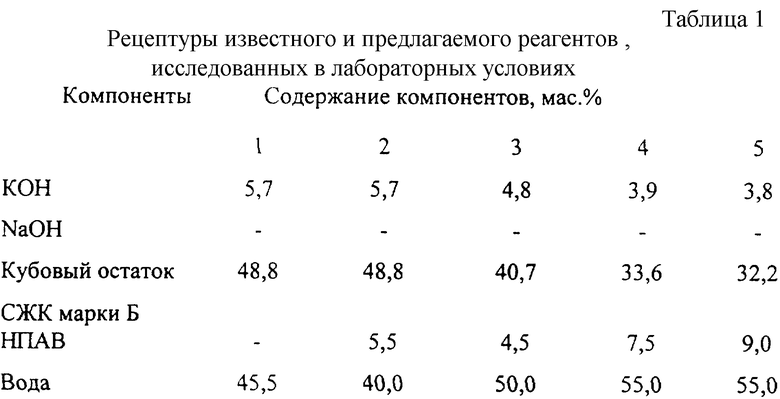

В табл. 1 приведены рецептуры известного и предлагаемого реагентов, исследованных в лабораторных условиях.

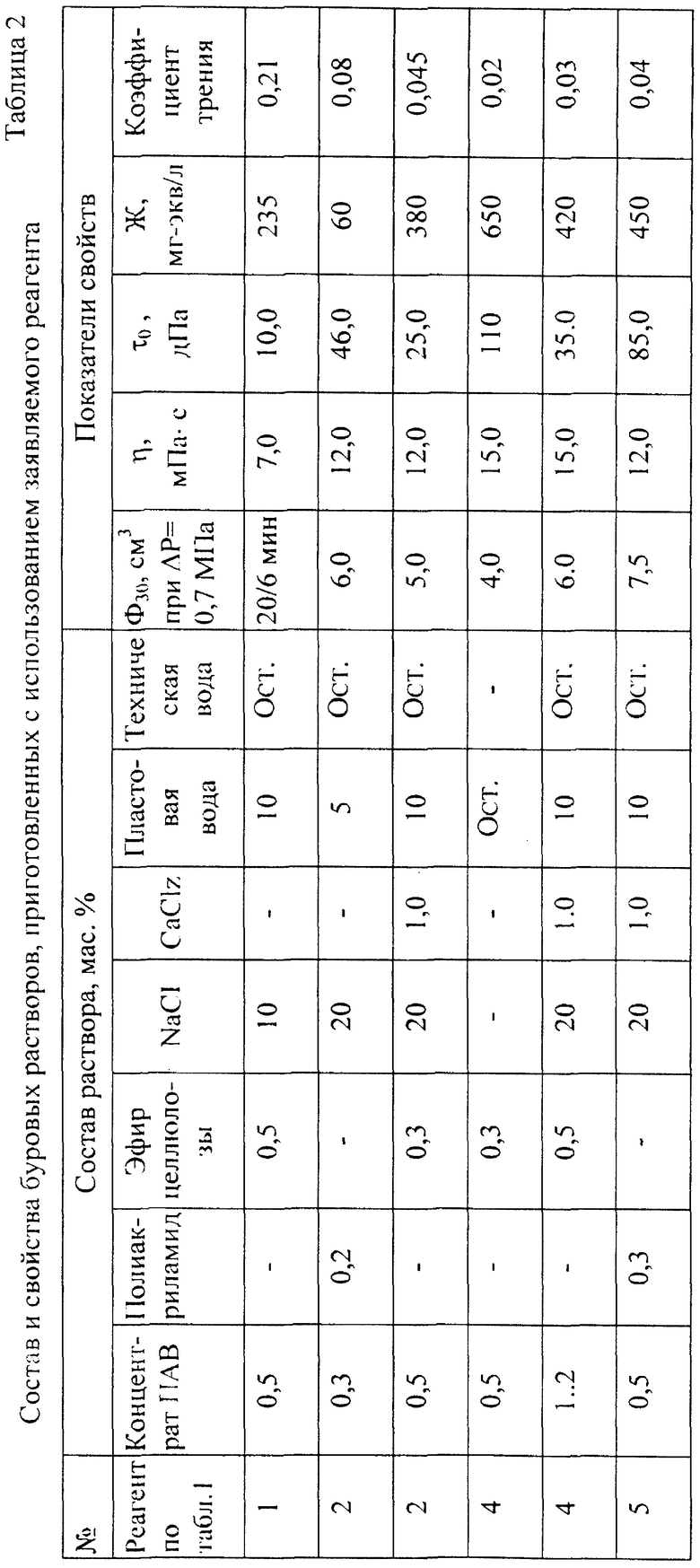

Ниже в табл. 2 приведены данные по составу и показателям свойств минерализованных буровых растворов, обработанных известным по прототипу и заявляемым реагентами.

В лабораторных условиях исследовали следующие свойства буровых растворов, приготовленных с использованием заявляемого и известного по прототипу реагентов (табл. 2):

- показатель фильтрации (Ф30, см3 при перепаде давления 0,7 МПа) замеряли на динамическом фильтр-прессе фирмы OFI;

- реологические свойства - пластическую вязкость (К, мПа-с) и динамическое напряжение сдвига (τ, дПа), η и τo замеряли на вискозиметре фирмы OFI;

- смазочные свойства изучали на приборе "Extreme Pressure and Lubricity Testes Complete" фирмы OFI.

Данные, приведенные в табл. 2, показывают, что минерализованные буровые растворы, обработанные заявляемым реагентом, имеют низкие значения показателя фильтрации, технологически необходимые реологические характеристики независимо от минерализации бурового раствора; при этом буровые растворы, обработанные заявляемым реагентом, имеют высокую устойчивость к полисолевой минерализации, а именно фильтрационные свойства буровых растворов остаются без существенных изменений при добавлении в буровой раствор 20% пластовой воды с общей минерализацией 240 г/л.

Заявляемый реагент обеспечивает получение низких значений коэффициента трения минерализованных буровых растворов.

Технические преимущества заявляемого реагента, полученного предлагаемым способом, заключаются в следующем:

- по сравнению с известным реагентом в МИГе снижается количество балласта (воды) при транспортировке продукта потребителю;

- технология приготовления водных растворов заявляемого реагента значительно упрощается - реагент разводится в воде без нагрева;

- предлагаемый реагент МИГ хорошо работает в минерализованных средах, обеспечивает лучшую ингибирующую способность высокоминерализованных технологических жидкостей, используемых в нефтедобывающей промышленности, по отношению к глинистым породам, обеспечивает их высокие смазочные и изолирующие свойства.

Использованная литература:

1. Патент РФ 1 776 264, кл. С 09 В 7/02, от 1992 г.

2. Патент РФ 2 065 944, кл. Е 21 В 43/22, от 1996 г.

3. Патент РФ 2 136 716, кл. С 09 К 7/02, от 1998 г.

4. Патент РФ 2 138 531, кл. С 09 К 7/02, от 1999 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РЕАГЕНТА ДЛЯ РЕГУЛИРОВАНИЯ ПРОНИЦАЕМОСТИ КОЛЛЕКТОРОВ ПРЕИМУЩЕСТВЕННО ПОРОВО-ТРЕЩИНОВАТОГО И ПОРОВОГО ТИПА | 2003 |

|

RU2254458C1 |

| РЕАГЕНТ ДЛЯ ИЗМЕНЕНИЯ НАПРАВЛЕНИЙ ФИЛЬТРАЦИОННЫХ ПОТОКОВ ПРИ ОБРАБОТКЕ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА НАГНЕТАТЕЛЬНЫХ И ДОБЫВАЮЩИХ СКВАЖИН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2312881C1 |

| РЕАГЕНТ ДЛЯ ОБРАБОТКИ ПРОМЫВОЧНЫХ ЖИДКОСТЕЙ, ИСПОЛЬЗУЕМЫХ ПРИ БУРЕНИИ СКВАЖИН | 2019 |

|

RU2732147C1 |

| КОНЦЕНТРАТ ПОВЕРХНОСТНО-АКТИВНОГО ВЕЩЕСТВА | 1998 |

|

RU2146278C1 |

| БЕЗГЛИНИСТЫЙ БУРОВОЙ РАСТВОР ПРЕИМУЩЕСТВЕННО ДЛЯ БУРЕНИЯ ГОРИЗОНТАЛЬНЫХ СКВАЖИН (ВАРИАНТЫ) | 2001 |

|

RU2186819C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЭМУЛЬСИОННОГО БУРОВОГО РАСТВОРА НА ОСНОВЕ ПОЛИСАХАРИДНОГО ПОЛИМЕРА | 2004 |

|

RU2255105C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОВЫШЕНИЯ НЕФТЕОТДАЧИ ПЛАСТА | 1994 |

|

RU2065946C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КОРРОЗИИ | 2000 |

|

RU2162116C1 |

| Эмульсионный буровой раствор | 1985 |

|

SU1273373A1 |

| ИНГИБИТОР КОРРОЗИИ В МИНЕРАЛИЗОВАННЫХ СЕРОВОДОРОДСОДЕРЖАЩИХ НЕФТЕПРОМЫСЛОВЫХ СРЕДАХ | 2004 |

|

RU2255142C1 |

Изобретение относится к области нефтедобычи, в частности к полифункциональному реагенту для обработки как пресных, так и минерализованных технологических жидкостей (буровых растворов, жидкостей для интенсификации добычи нефти, изоляционных составов и т.п.), применяемых в различных гидрогеологических условиях, в том числе при работе в условиях полисолевой минерализации, а также может быть использовано в качестве смазочной, ингибирующей и гидрофобизирующей добавки в технологических жидкостях. Реагент для обработки технологических жидкостей, используемых в нефтедобывающей промышленности, содержит неомыленные кубовые остатки производства синтетических жирных кислот (КОСЖК), имеющие кислотное число 70-100 мг КОН/г, и водный раствор гидроксида щелочного металла, при этом указанные неомыленные КОСЖК используют с эфирным числом 35-45 мг КОН/г, в качестве гидроксида щелочного металла реагент содержит гидроксид калия и дополнительно неионогенное поверхностно-активное вещество - оксиэтилированный моноалкилфенол на основе тримеров пропилена со степенью оксиэтилирования не менее 9 при следующем соотношении исходных компонентов, мас.%: указанные неомыленные КОСЖК 32,2-48,8; гидроксид калия 3,8-5,7; оксиэтилированный моноалкилфенол на основе тримеров пропилена со степенью оксиэтилирования не менее 9 - 4,5-9,0; вода - остальное. В способе получения реагента для обработки технологических жидкостей, используемых в нефтедобывающей промышленности, включающем смешивание неомыленных кубовых остатков производства синтетических жирных кислот (КОСЖК), имеющих кислотное число 70-100 мг КОН/г, с водным раствором гидроксида щелочного металла, используют указанные неомыленные КОСЖК с эфирным числом 35-45 г КОН/г, в качестве гидроксида щелочного металла используют гидроксид калия, а обработку осуществляют в режиме кипения, а после режима кипения реакционную смесь охлаждают до температуры 50-60oС и в нее дополнительно вводят неионогенное поверхностно-активное вещество - оксиэтилированный моноалкилфенол на основе тримеров пропилена со степенью оксиэтилирования не менее 9. Технический результат - придание устойчивости к полисолевой минерализации реагенту и технологическим жидкостям, обработанным этим реагентом. 2 с.п. ф-лы, 2 табл.

Указанные неомыленные КОСЖК - 32,2-48,8

Гидроксид калия - 3,8-5,7

Оксиэтилированный моноалкилфенол на основе тримеров пропилена со степенью оксиэтилирования не менее 9 - 4,5-9,0

Вода - Остальное

2. Способ получения реагента для обработки технологических жидкостей, используемых в нефтедобывающей промышленности, включающий смешивание неомыленных кубовых остатков производства синтетических жирных кислот - КОСЖК, имеющих кислотное число 70-100 мг КОН/г, с водным раствором гидроксида щелочного металла, отличающийся тем, что используют указанные неомыленные КОСЖК с эфирным числом 35-45 мг КОН/г, в качестве гидроксида щелочного металла используют гидроксид калия, а обработку осуществляют в режиме кипения, а после режима кипения реакционную смесь охлаждают до температуры 50-60oС и в нее дополнительно вводят неионогенное поверхностно-активное вещество - оксиэтилированный моноалкилфенол на основе тримеров пропилена со степенью оксиэтилирования не менее 9.

| СМАЗОЧНАЯ ДОБАВКА ДЛЯ ГЛИНИСТЫХ БУРОВЫХ РАСТВОРОВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2138531C1 |

| Реагент для обработки малоглинистого бурового раствора | 1989 |

|

SU1781280A1 |

| Смазочная добавка для буровых растворов на водной основе | 1990 |

|

SU1776269A3 |

| Малоглинистый нефтеэмульсионный буровой раствор | 1982 |

|

SU1082791A1 |

| Смазочная добавка для глинистых буровых растворов | 1985 |

|

SU1289874A1 |

| Способ получения смазочной добавки для глинистого бурового раствора ЭКОС-Б-HI | 1988 |

|

SU1609809A1 |

| 0 |

|

SU163135A1 | |

| РЕАГЕНТ ДЛЯ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ | 1999 |

|

RU2154084C1 |

| US 4280915 А, 28.07.1981 | |||

| US 5783525 А, 21.07.1998. | |||

Даты

2002-04-20—Публикация

2000-11-24—Подача