Изобретение относится к устройству для изготовления оптического кабеля согласно ограничительной части п.1 формулы изобретения.

Из DE-A-4434133 известно устройство для изготовления оптического кабеля, включающее в себя бобину, с которой разматывают металлическую ленту, формующее устройство, которое формует металлическую ленту в трубку, сварочное устройство, закрывающее продольный шлиц металлической трубки, и, по меньшей мере, одну бобину, с которой разматывают световод и вводят в открытую еще металлическую трубку. Световод или световоды вводят для защиты от механических и тепловых воздействий в трубочку, которая входит в шлицованную трубку, заканчивается за сварной точкой и освобождает световоды.

Для того, чтобы оптический кабель был непроницаем для затекающей в продольном направлении воды, а находящиеся в металлической трубке световоды были защищены от механических воздействий, внутреннее пространство металлической трубки заполнено вязкопластичной массой. Обычно для этого используют петролейный гель.

Петролейный гель вводят в кабель через дополнительную трубку, которая окружает направляющую световоды трубку. Через кольцевую щель между трубками петролейный гель заполняют под давлением в металлическую трубку.

В основе настоящего изобретения лежит задача усовершенствования известного устройства таким образом, чтобы можно было избежать влияния на световоды и на заполняющие массы в зоне сварной точки.

Эта задача решается посредством признаков, приведенных в отличительной части п.1 формулы изобретения.

Изобретение более подробно поясняется с помощью примеров его выполнения, схематично изображенных на фиг.1-10.

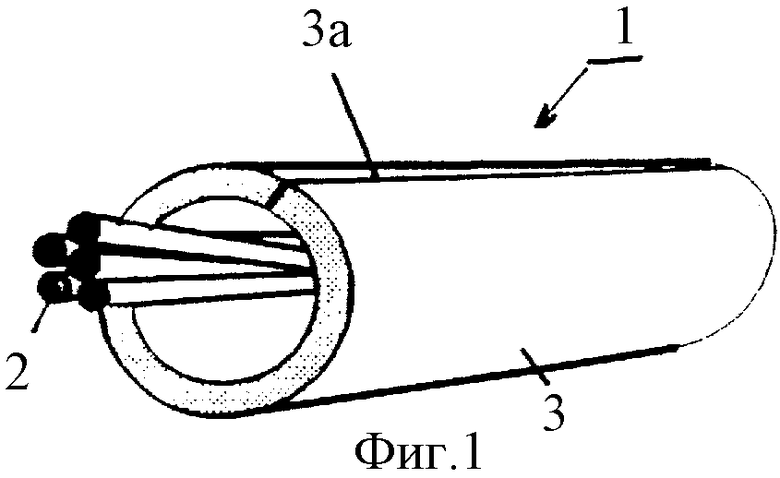

На фиг. 1 изображен вид в перспективе части оптического кабеля, изготовленного согласно изобретению. Оптический кабель 1 состоит из световодов 2 и окружающей их металлической трубки 3, имеющей продольный сварной шов 3а. Во избежание продольного затекания воды свободное пространство между световодами 2 и металлической трубкой 3 заполнено так называемым петролейным гелем. Число световодов 2 составляет обычно от шести до сорока восьми, может, однако, составлять до ста сорока. Длина световодов 2 больше длины металлической трубки 3, т.е. они проходят в ней волно-, спирале- или синусообразно. Избыточная длина составляет обычно приблизительно 3%. Толщина S стенки металлической трубки 3 составляет, например, 0,2 мм, тогда как ее наружный диаметр составляет 3,5 мм. Это - типичные данные оптического кабеля, который вместо проволоки располагают в многопроволочном проводе. В качестве материала для металлической трубки 3 предпочтительна специальная сталь. При большем числе волокон толщина S стенки возрастает до 0,4 мм, а наружный диаметр - до 6 мм.

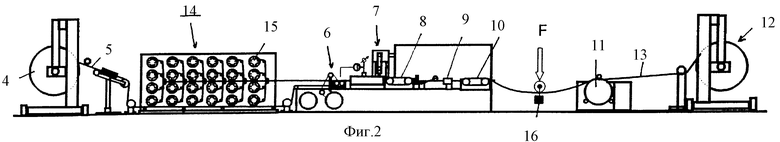

На фиг. 2 изображен вид сбоку устройства для изготовления такого оптического кабеля.

С бобины 4 непрерывно разматывают ленту 5 и подают ее к формующему устройству 6, в котором ленту 5 формуют в трубку с продольным шлицем. Частью этого формующего устройства 6 является обрезное устройство (не показано), в котором ленту 5 обрезают точно на нужную ширину. Формующее устройство 6 состоит из нескольких комплектов формующих роликов (не показаны). Продольный шлиц формованной трубки закрывают с помощью лазерного сварочного устройства 7. Для точного ведения шлицованной трубки под сварочным устройством 7 служит первое зажимное кулачковое оттяжное устройство 8, состоящее из множества охватывающих трубку пар зажимных кулачков, приводимых в действие от бесконечной цепи. За первым зажимным кулачковым оттяжным устройством 8 расположено обжимное устройство 9, например, волочильная матрица, в которой уменьшают диаметр трубки. За обжимным устройством 9 расположено второе зажимное кулачковое оттяжное устройство 10, которое захватывает вытягиваемую трубку и тянет ее через волочильную матрицу. Скорость оттяжки второго зажимного кулачкового оттяжного устройства 10 регулируется относительно скорости оттяжки первого зажимного кулачкового оттяжного устройства 8 в зависимости от прохождения трубки между волочильной матрицей и первым зажимным кулачковым оттяжным устройством 8. За вторым зажимным кулачковым оттяжным устройством 10 находится приводимый в движение оттяжной диск 11, к периферийной поверхности которого трубка прилегает несколькими витками. Оттяжной диск 11 приводится в движение со скоростью оттяжки, которая равна скорости оттяжки второго зажимного кулачкового оттяжного устройства 10. За оттяжным диском 11 предусмотрен намотчик 12, который наматывает трубку 13 с небольшим натяжением.

Поз. 14 обозначено устройство для размотки множества световодов 2, оснащенное множеством катушек 15, на которые намотаны световоды 2.

Световоды 2 разматывают с катушек 15 и вводят в открытую еще трубку перед сварочным устройством. В качестве зашиты чувствительных световодов 2 в шлицованную трубку входит неподвижная металлическая трубочка (не показана), через внутреннее пространство которой пропускают световоды 2. Металлическая трубочка освобождает световоды 2 самое раннее за сварочным устройством 7. Металлическая трубочка окружена дополнительной металлической трубочкой. Через образованную обеими концентричными металлическими трубочками кольцевую щель в металлическую трубку 3 под давлением заполняют петролейный гель. Для того, чтобы световоды 2 имели в металлической трубке 3 избыточную длину, металлическую трубку 3 непрерывно упруго деформируют, т.е. растягивают, между вторым зажимным кулачковым оттяжным устройством 10, пары зажимных кулачков которого прочно охватывают металлическую трубку 3 и прикладывают возникающие за счет обжима усилия деформации, и оттяжным диском 11. В результате этого на оттяжной диск 11 наматываются одинаковые длины металлической трубки 3 и световодов 2. На оттяжном диске 11 "ослабляется" состояние упругой деформации, и металлическая трубка 3 укорачивается до нормального состояния.

Упругая деформация вызвана усилием F, которое отклоняет металлическую трубку 3 между вторым зажимным кулачковым оттяжным устройством 10 и оттяжным диском 11. Это достигается за счет груза 16, подвешенного к металлической трубке 3, например, посредством ролика (не показан). Усилие F, т.е. груз 16, определяет степень отклонения и, тем самым, степень растяжения.

При заданной геометрии и выборе материала для металлической трубки 3 можно за счет выбора груза 16 обеспечить точную избыточную длину световодов 2 в трубке 3.

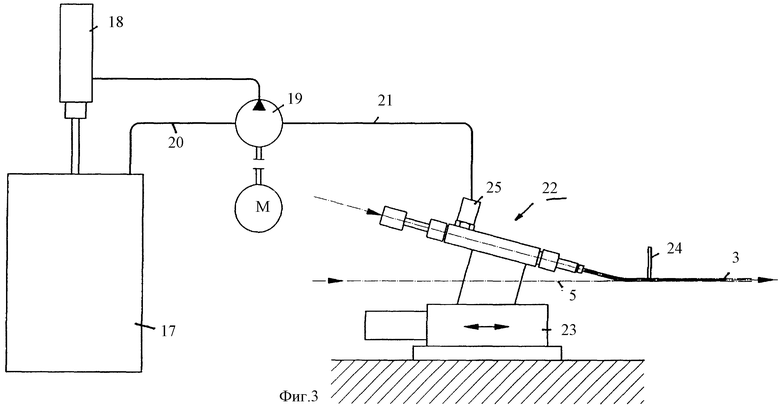

На фиг. 3 изображена часть устройства, с помощью которого металлическую трубку 3 заполняют петролейным гелем.

Петролейный гель поставляют в емкости 17 и откачивают из нее посредством насоса 18 емкости. Для этого петролейный гель, который при комнатной температуре имеет вид вязкотекучей массы, нагревают, в результате чего он становится текучим. От насоса 18 емкости петролейный гель попадает к высокоточному шестеренному насосу-дозатору 19 с регулируемым давлением или регулируемой частотой вращения, который накачивает петролейный гель в наполнительный инструмент 22, более подробно описываемый ниже. Лишний петролейный гель отводят назад в емкость 17 по обводному трубопроводу 20. Транспортный трубопровод 21 с регулируемой температурой направляет нагретый петролейный гель к наполнительному инструменту 22 также с регулируемой температурой. Транспортный трубопровод 21 соединен с наполнительным инструментом 22 с возможностью быстрого разъединения посредством муфты 25, с тем, чтобы обеспечить без проблем ввод наполнительного инструмента 22 в металлическую трубку 3 или 3а при запуске технологического процесса.

Световоды 2 также вводят в наполнительный инструмент 22.

Наполнительный инструмент 22 смонтирован на салазках 23, перемещаемых в направлении изготовления вручную или электрически шагами или непрерывно. Скорость перемещения регулируется в зависимости от скорости изготовления, степени загрязнения металлической ленты 5 и т.д., однако она всегда очень низкая, например, шагами 3 мм/3 ч или v=1 мм/ч.

Преимущество в том, что это предотвращает негативное влияние на наполнительный инструмент 22, например, за счет остатков от сжигания в зоне сварной точки. В результате перемещения покрытый остатками от сжигания участок наполнительного инструмента 22 смещается из зоны сварки.

Для того, чтобы наполнительный инструмент 22 был удален в зоне сварки как можно дальше от лежащей вверху сварной точки металлической трубки 3, входящая в металлическую трубку 3 часть наполнительного инструмента 22 прижата подпружиненным штифтом 24 к металлической ленте 5 или в направлении нижней зоны шлицованной трубки.

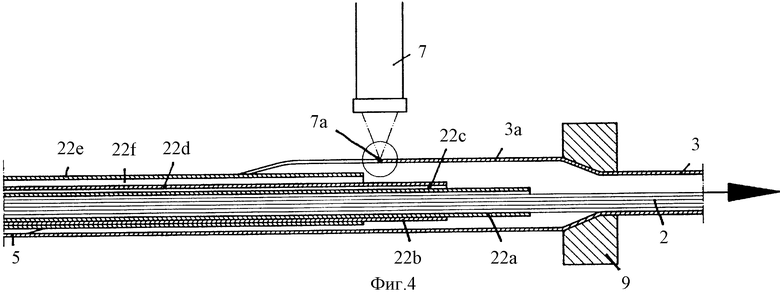

На фиг.4 изображена часть наполнительного инструмента 22, которая входит в еще не обжатую металлическую трубку 3а. Эта часть наполнительного инструмента 22 состоит из направляющей световоды 2 внутренней трубки 22а и окружающей внутреннюю трубку 22а внешней трубки 22b существенно большего диаметра. Петролейный гель подают в металлическую трубку 3а через щель 22с между трубками 22а и 22b. Как внутренняя трубка 22а, так и внешняя трубка 22b заканчиваются за сварной точкой 7а, так что петролейный гель и световоды 2 защищены от чрезмерного нагрева.

Внешняя трубка 22b имеет углубление 22d, снабженное крышкой 22е, за счет чего образуется канал 22f, по которому в зону сварки может быть введен охлаждающий или защитный газ. Преимущественно для этой цели используют аргон.

Газ выходит из канала 22f, обтекает нижнюю зону сварного шва, охлаждает эту зону и защищает ее от окисления. Газ выходит из канала 22f и выводится наружу из металлической трубки 3а против направления изготовления.

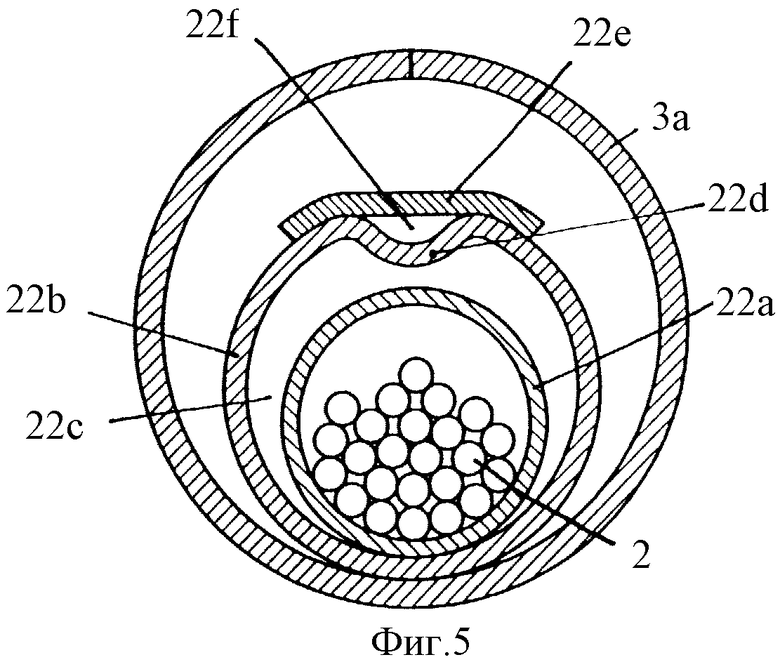

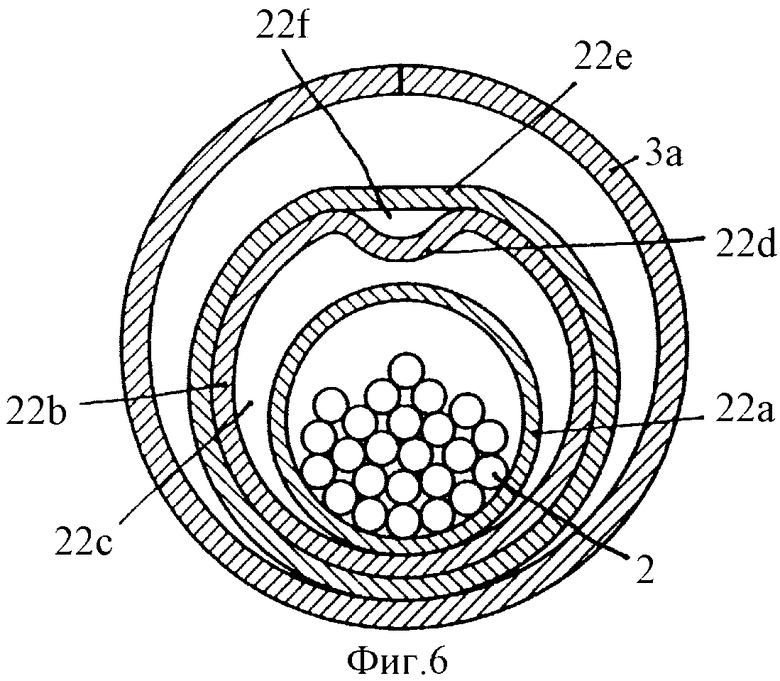

На фиг.5 и 6 изображен разрез части наполнительного инструмента 22, находящейся в металлической трубке 3а.

На фиг.5 крышка 22е выполнена в виде металлической полосы, которая перекрывает углубление 22d и, например, спаяна с внешней трубкой 22b.

На фиг.6 крышка 22е выполнена в виде трубки, формованной вокруг внешней трубки 22b и приплюснутой в зоне углубления 22d.

Как хорошо видно из фиг.5 и 6, находящаяся в металлической трубке 3а часть наполнительного инструмента 22 расположена на максимально возможном расстоянии от сварной точки 7а.

На фиг. 4 точка выхода газа, смотря в направлении изготовления, расположена перед сварной точкой 7а.

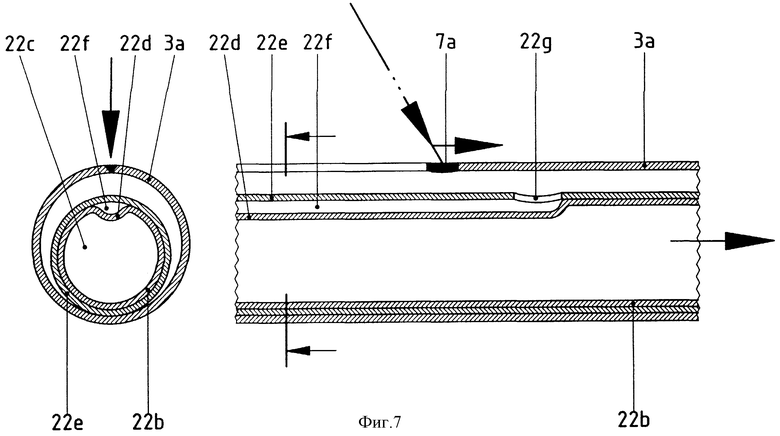

Альтернатива этому изображена на фиг.7. Здесь крышка 22е состоит из трубки, насаженной на внешнюю трубку 22b. Канал 22f заканчивается здесь за сварной точкой 7а. Выполненное в крышке 22е выходное отверстие 22g обеспечивает выход газа за сварной точкой 7а. Это имеет то преимущество, что в случае возникновения дефекта сварки лазерный луч не попадает на тот участок наполнительного инструмента 22, на котором господствует высокое давление. В щели 22с давление составляет до 25 бар. В канале 22f давление почти отсутствует.

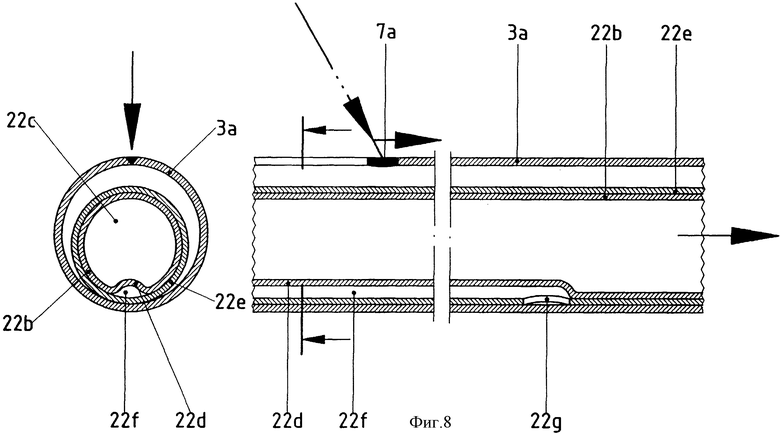

Другая альтернатива изображена на фиг. 8. Здесь канал 22f находится внизу.

У изображенных на фиг. 7 и 8 примеров выполнения внутренняя трубка, направляющая световоды, для наглядности удалена.

Преимущество этого выполнения состоит в том, что наполнительный инструмент 22 при выходе газа из отверстия 22g слегка приподнимается, за счет чего газ может свободно выходить и охлаждать всю наружную поверхность наполнительного инструмента.

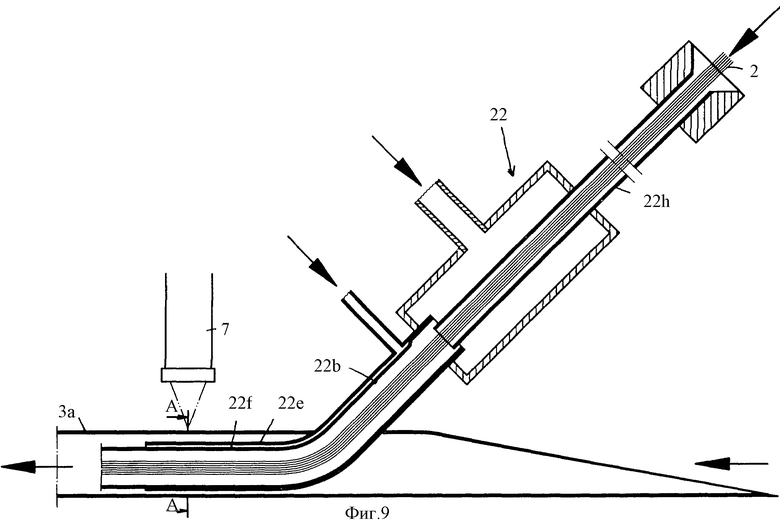

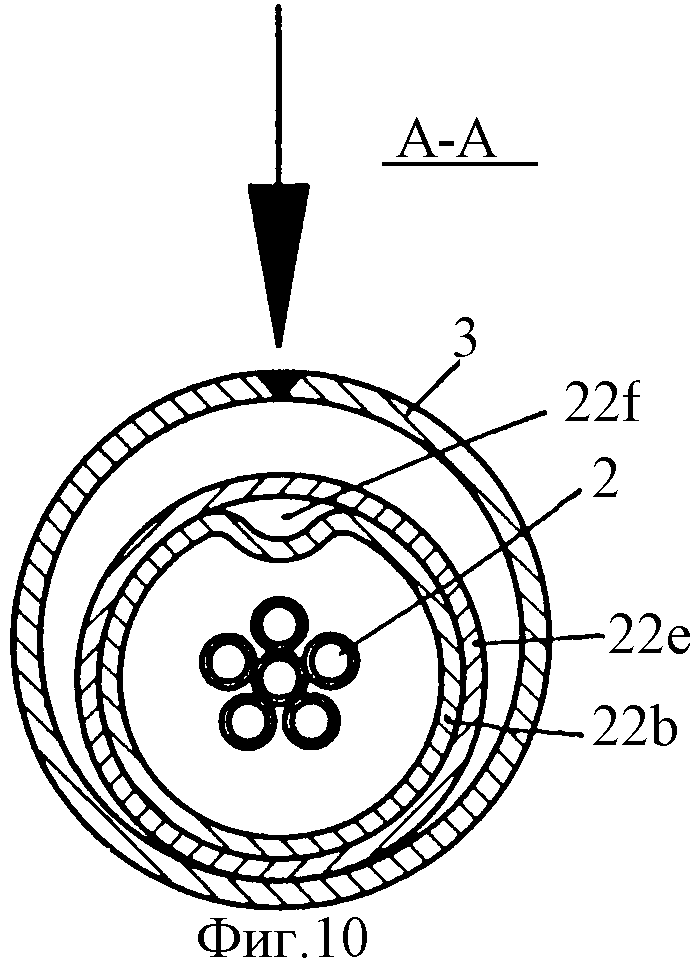

На фиг.9 и 10 изображен другой пример выполнения изобретения.

Наполнительный инструмент 22 состоит из трубок 22b и 22е, которые входят своими концами в металлическую трубку 3а.

В направленный наружу конец трубки 22b входит конец трубки 22h, в которой направляют световоды 2.

Вязкопластичная масса проникает через щель между трубками 22h и 22b в трубку 22b и подается в металлическую трубку 3а вместе со световодами 2.

Эта форма выполнения предпочтительна при изготовлении оптических кабелей лишь с небольшим числом световодов 2 и соответственно маленькой металлической трубкой 3. У таких кабелей вязкопластичную массу вследствие высокого прикладываемого давления не удалось бы подать в небольшое сечение металлической трубки.

Для решения этой проблемы трубка 22h имеет такую длину, что давление вязкопластичной массы при ее протекании обратно против направления подачи световодов 2 постепенно уменьшается, что исключает выход вязкопластичной массы из того конца, в который входят световоды. Дополнительно трубка 22h может еще охлаждаться снаружи, с тем, чтобы охладить массу в трубке 22h и, тем самым, повысит ее вязкость.

Устройство для изготовления оптического кабеля, состоящего из металлической трубки, в которой в вязкопластичной массе расположен, по меньшей мере, один световод, содержит устройство, которое непрерывно формует металлическую ленту в шлицованную трубку, сварочное устройство и наполнительный инструмент с, по меньшей мере, одной трубкой, один конец которой входит в шлицованную трубку. Трубка вводит световоды и вязкопластичную массу в металлическую трубку. Трубка имеет на своей обращенной к сварочному устройству поверхности углубление, которое закрыто сверху и образует за счет этого канал, через который направляется охлаждающий или защитный газ. Повышено качество изготовления. 16 з.п. ф-лы, 10 ил.

| US 5768762 А, 23.06.1998 | |||

| DE 4328780 А, 02.03.1975 | |||

| ЕР 0299123 A3, 18.01.1989 | |||

| Способ изготовления основного элемента волоконно-оптического кабеля связи и устройство для его изготовления | 1990 |

|

SU1835079A3 |

Авторы

Даты

2002-04-20—Публикация

1999-06-04—Подача