Изобретение относится к катализаторам обработки отходящих газов и может быть использовано для снижения токсичности газов двигателей внутреннего сгорания, установок по производству, переработке органических продуктов и полимерных материалов. Снижение токсичности происходит за счет уменьшения содержания в отходящих газах таких веществ как NO, CO, остаточных углеводородов, О- или N-содержащих летучих органических соединений.

Известен [Патент ФРГ ДЕ-А 3522637] эффективный и относительно недорогой катализатор, получаемый из технических фталоцианинов металлов, нанесенных на носитель. Катализатор [Патент ФРГ ДЕ-А 3522637] предназначен для удаления оксидов азота, монооксида углерода и (или) остаточных углеводородов в результате каталитического окисления и (или) восстановления.

Нанесение фталоцианинов металлов на носитель [Патент ФРГ ДЕ-А 3522637] осуществляется пропиткой носителя раствором или суспензией соответствующих фталоцианинов металлов в воде или же в органическом растворителе; нанесением с перемешиванием фталоцианинов металлов и материала носителя, находящегося в пылеобразном состоянии при последующем формовании носителя с нанесенным фталоцианином; нанесением на носитель раствора или суспензии соединения металла, которое затем превращают в желаемый фталоцианин металла; прямым синтезом фталоцианинов металлов на носителе.

В прототипе [Патент ФРГ ДЕ 3917900 А1] применение катализатора [Патент ФРГ ДЕ-А 3522637] расширено на О- и (или) N-содержащие органические летучие соединения. Катализатор [Патент ФРГ ДЕ 3917900 А1 (прототип)] выполнен на основе фталоцианинов переходных металлов, нанесенных на носитель. Способ нанесения фталоцианинов переходных металлов [Патент ФРГ ДЕ 3917900 А1 (прототип)] аналогичен способу [Патент ФРГ ДЕ-А 3522637]. В качестве носителей [Патент ФРГ ДЕ-А 3522637] и [Патент ФРГ ДЕ 3917900 А1 (прототип)] предлагается использовать кремнистую инфузорную землю, оксид кремния, кордиерит, стеатит, щебенку, оксид алюминия, глину, каолин и перлит, полевой шпат, алюмосиликаты, особенно цеолит и др.

Недостатком катализатора [Патент ФРГ ДЕ-А 3522637, Патент ФРГ ДЕ 3917900 А1 (прототип)] является то, что он не работоспособен при температуре выше 300oС, так как установлено, что фталоцианины металлов возгоняются при температуре около 300oС [Б.Д. Березин. Координационные соединения порфиринов и фталоцианинов. М. "Наука", 1987, с.25].

Этот недостаток катализатора приводит к тому, что, например, при очистке выхлопных газов двигателей внутреннего сгорания, где в глушителе разогретого двигателя температура может достигать более 300oС, длительность эксплуатации данного катализатора мала. По этой же причине затруднено использование катализатора на основе фталоцианинов металлов [Патент ФРГ ДЕ-А 3522637, Патент ФРГ ДЕ 3917900 А] (прототип)] в производстве и при переработке некоторых органических продуктов и полимерных материалов, например термостойких полимеров, и изделий из них.

Задачей изобретения является создание более эффективного, относительно недорогого катализатора обработки отходящих газов с повышенной термостойкостью.

Указанная задача достигается следующим. Катализатор обработки отходящих газов для снижения их токсичности, как и в прототипе, выполнен на основе вещества, содержащего цианиновые комплексы одного или нескольких переходных металлов и нанесенного на носитель, но в отличие от прототипа полиазамакроциклы входят в сшитую полимерную систему, а соотношение компонентов в мас. % составляет:

Вещество, содержащее цианиновые комплексы одного или нескольких переходных металлов - 0,2-0,5

Твердый минеральный носитель - Остальное

Способ получения катализатора обработки отходящих газов для снижения их токсичности, как и прототип, включает нанесение на носитель вещества, содержащего цианиновые комплексы одного или нескольких переходных металлов, но в отличие от прототипа после нанесения проводят термообработку вещества при 600-1000oС в aтмocферe инертного газа (аргона, азота), при этом возникает сшитая полимерная система из полиазамакроциклов, причем скорость нагрева до температуры термообработки должна быть не менее 3oС/с.

В результате осуществления изобретения увеличивается эффективность катализатора. Так, для NO в прототипе степень восстановления составляет 89% (пример 4 прототипа), а в предлагаемом изобретении - 98% при примерно одинаковой температуре реакции с прототипом (175 и 170oС соответственно), то есть она увеличивается на 9%.

Для анилина в прототипе степень окисления составляет 89% (пример 5 прототипа), а в предлагаемом изобретении - 96% при примерно одинаковой с прототипом температуре реакции (335 и 350oС соответственно), то есть степень окисления увеличивается на 7%.

Повышается также термостойкость предлагаемого катализатора. Это выражается в том, что при его непрерывной работе в течение 24 часов в одних проведенных нами опытах, а в других - в течение 72 часов высокая степень очистки остается без изменения при температуре более 300oС. При этом не наблюдается потери массы катализатора, то есть возгонки или разложения нанесенного на носитель вещества не происходит. Согласно проведенным авторами заявки опытов в прототипе это вещество возгоняется при температуре более 300oС.

Веществами, содержащими цианиновые комплексы и нанесенными на носитель, могут являться фталоцианины переходных металлов, комплексы металлов с меламиноальдегидными смолами, смешанные цианидные комплексы переходных металлов.

Носителями являются те же материалы, что и указанные в прототипе: кремнистая инфузорная земля, оксид кремния, кордиерит, стеатит, щебенка, оксид алюминия, глина, каолин и перлит, полевой шпат, алюмосиликаты (особенно цеолиты), а также металл, стекло, керамика, стекло- и минеральное волокно, металлокерамика.

Термообработку проводят в диапазоне температур 600-1000oС, так как при температуре менее 600oС не происходит необходимого сшивания цианиновых колец, а при температуре выше 1000oС протекают процессы деструкции нанесенного вещества. Процесс образования сшитой полимерной структуры протекает быстро (в течение 20 минут [Электрохимия порфиринов. /М.Р. Тарасевич, К.А. Радюшкина, В. А. Богдановская. М.: Наука, 1991, 312 с.]), поэтому важен быстрый нагрев до необходимой температуры. Необходимость атмосферы инертного газа объясняется тем, что необходимо исключить присутствие кислорода во время термической обработки. Так как в присутствии кислорода происходит окисление исходного металлокомплекса.

Возникновение сшитой полимерной системы может быть определено при помощи ИК-спектроскопии по исчезновению полос поглощения изолированных C=N-связей в области 1630-1700 см-1 и появлению широкой полосы поглощения в области 1450-1600 -1, относящейся к возникновению сшитой полимерной системы, состоящей из цианиновых фрагментов C=N.

Возможно применение других известных способов определения завершения структурной перестройки [Г. Б. Сейфер, З.А. Тарасова, С.Н. Кузмина. Исследование процесса термолиза железосинеродистого меламиния в аргоне. // Координационная химия. 1979. Т. 5, вып. 11. С.1665-1669.]. Длительность этого процесса зависит от природы наносимых на носитель веществ, содержащих цианиновые комплексы переходных металлов, их количества, материала носителя.

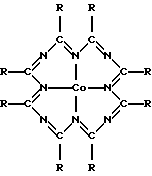

Поскольку в результате осуществления способа получается катализатор, активный компонент которого представляет собой сшитую полимерную систему, которую можно выразить следующей структурной формулой:

где R - полисопряженная система из фрагментов исходных веществ.

Это активное вещество не возгоняется, как это происходило до термообработки, в результате чего увеличивается термостойкость катализатора.

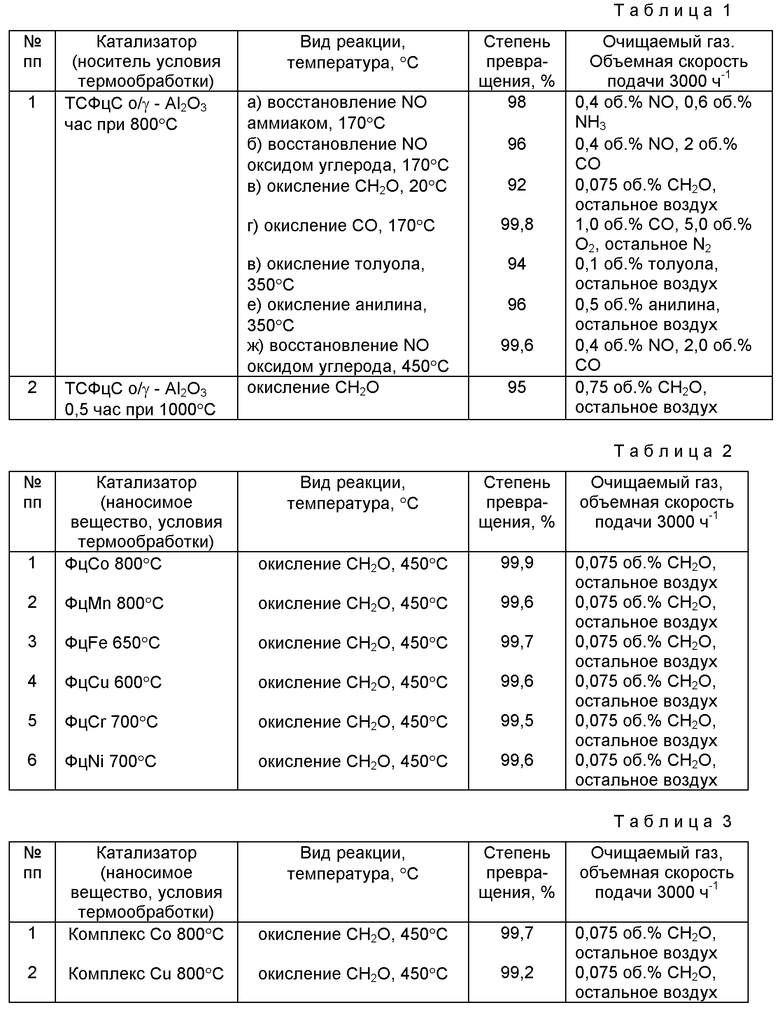

Пример 1. Носитель, в качестве которого используют γ-Аl2О3 с размерами частиц 1-1,5 мм, пропитывают раствором тетрасульфофталоцианина кобальта (ТСФцСо) с концентрацией ТСФцСо 2 г/л в течение 24 часов. Образец сушат при комнатной температуре в течение 6 часов и при 100oС в течение 3 часов. Затем образец катализатора подвергают термообработке при 800 или 1000oС в среде инертного газа, например, гелия или аргона. Возникновение сшитой полимерной системы контролируют с помощью ИК-спектроскопии. Полученный катализатор испытывают на каталитическую активность в процессах очистки воздуха от токсичных веществ. Результаты сведены в таблицу 1.

В примере 1 соотношение компонентов в катализаторе составляет, мас.%: вещество, содержащее цианиновые комплексы переходного металла 0,3, твердый минеральный носитель остальное.

Активность катализатора не уменьшается при 450oС и его непрерывной работе в течение 24 часов, кроме того, кратковременное повышение температуры до 800oС в течение 1 часа с возвратом к исходному состоянию не сказывается на его активности, что свидетельствует об отсутствии возгонки нанесенного вещества и повышении термостойкости катализатора в целом.

Испытания аналогичного катализатора, не прошедшего термообработку, на восстановление NO оксидом углерода при 450oС дает следующие результаты. В начале работы катализатора степень восстановления составляет 99,2%, через 0,5 часа - 80%, через 1 час - 20%, через 2 часа с момента начала работы - 0%. Это уменьшение степени восстановления происходит из-за возгонки вещества, нанесенного на носитель, о чем свидетельствует потеря массы катализатора. Из таблицы 1 следует, что степень восстановления NO по сравнению с прототипом [пункт а) таблицы 1] увеличивается на 9% (у прототипа в примере 4 - 89%), а степень окисления анилина [пункт е) таблицы 1] - на 7% (у прототипа в примере 5 - 89%), что говорит о повышении эффективности предлагаемого катализатора.

Пример 2. Носитель, в качестве которого используют γ-Аl2О3 с размерами частиц 1-1,5 мм, пропитывают насыщенным раствором фталоцианина металла (ФцМе) в диметилформамиде при 80oС в течение 4 часов. После пропитки образец катализатора промывают водой и сушат при комнатной температуре до постоянной массы. Затем образец катализатора подвергают термообработке в течение 1 часа при 600-800oС в среде инертного газа гелия. Возникновение сшитой полимерной системы контролируют при помощи ИК-спектроскопии. Полученный катализатор испытывают на каталитическую активность в реакции окисления формальдегида.

В примере 2 соотношение компонентов в катализаторе составляет, мас.%:

вещество, содержащее цианиновые комплексы переходного металла - 0,2

твердый минеральный носитель - остальное.

Результаты сведены в таблицу 2.

Активность катализатора не уменьшается при 450oС и его непрерывной работе в течение 72 часов, что свидетельствует об отсутствии возгонки нанесенного вещества и повышении термостойкости катализатора в целом.

Пример 3. Носитель γ-Аl2О3 с размером частиц 1-1,5 мм пропитывают в течение суток насыщенным водным раствором CoCl2 при комнатной температуре, высушивают до постоянного веса при 80oС.

В трехгорлую колбу, снабженную механической мешалкой и термометром, загружают при перемешивании 6 г меламина, 3,2 г терефталевого альдегида, 30 см3 пропитанного носителя. Содержимое колбы нагревают до 60oС и выдерживают при этой температуре 60 мин. Затем отключают нагрев, перемешивают содержимое еще 2 часа и оставляют стоять 24 часа. Образец катализатора отделяют от жидкости, промывают водой и сушат при комнатной температуре в течение 6 часов и при 100oС в течение 3 часов.

Термообработку катализатора проводят в течение 1 часа при 800oС. Возникновение сшитой полимерной системы контролируют при помощи ИК-спектроскопии.

Каталитическая активность полученного катализатора проверяется в реакции окисления формальдегида кислородом при температуре воздуха 450oС. Параметры очищаемого газа: объемная скорость подачи 3000 ч-1; содержание СН2О - 0,075 об.%, остальное воздух. Степень очистки - 99,5%.

В примере 3 соотношение компонентов в катализаторе составляет, мас.%:

вещество, содержащее цианиновые комплексы переходного металла - 0,3

твердый минеральный носитель - остальное

Активность катализатора не уменьшается при 450oС и его непрерывной работе в течение 72 часов.

Пример 4. Носитель γ-Аl2О3 с размерами частиц 1-1,5 мм пропитывают в течение суток насыщенным раствором CoCl2 или CuSO4 при комнатной температуре, высушивают до постоянного веса при 80oС.

В трехгорлую колбу, снабженную механической мешалкой и термометром, загружают при перемешивании 6 г меламина, 10 см3 37%-го формалина, 15 см3 воды и 20 см3 пропитанного носителя. Раствором соды доводят рН реакционной массы до 8,5-9,5. Содержимое колбы нагревают до 80-90oС и выдерживают при этой температуре 45 мин. Раствор сливают, катализатор промывают водой и сушат при комнатной температуре в течение 6 часов и при 100oС в течение 3 часов.

Термообработку образцов катализатора проводят, как описано выше в примере 3. Возникновение сшитой полимерной системы контролируют при помощи ИК-спектроскопии.

Полученный катализатор подвергают испытанию в реакции окисления формальдегида кислородом воздуха при 450oС.

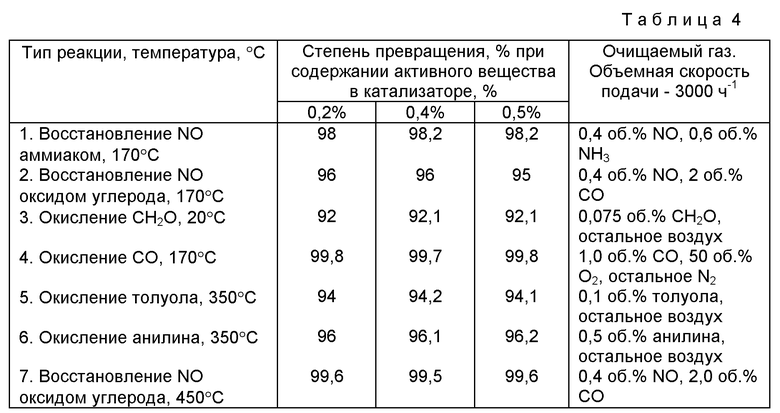

Результаты представлены в таблице 3.

Активность катализатора не уменьшается при 450oС и его непрерывной работе в течение 72 часов.

В примере 4 соотношение компонентов в катализаторе составляет % маc.:

вещество, содержащее цианиновые комплексы переходного металла - 0,5

твердый минеральный носитель - остальное

Пример 5. 20 см3 носителя γ-Al2O3 с размерами частиц 1-1,5 мм пропитывают горячим насыщенным раствором меламина (70-80oС) в течение 15 минут и приливают насыщенный раствор феррицианида калия в мольном отношении 3:1. Раствор сливают, катализатор промывают водой и сушат при комнатной температуре в течение 6 часов и при 100oС в течение 3 часов.

Термообработку катализатора проводят в течение 0,5 часа при 700oС в атмосфере инертного газа (аргона, азота). Возникновение сшитой полимерной системы контролируют при помощи ИК-спектроскопии.

Полученный катализатор подвергают испытанию в реакции окисления формальдегида кислородом воздуха при 450oС.

Из примеров 1-5 следует, что полученный катализатор является более эффективным и термостойким, чем прототип.

Пример 6. На твердый минеральный носитель, а именно на кремнистую инфузорную землю, или оксид кремния, или кордиерит, или стеатит, или щебенку, или оксид алюминия, или глину, или каолин, или перлит, или полевой шпат, или алюмосиликаты (особенно цеолиты), или металл, или стекло, или керамику, или стеклю или минеральное волокно, или металлокерамику, наносят вещество, содержащее цианиновые комплексы переходного металла, а именно раствор тетрасульфофталоцианианина кобальта. Затем проводят термообработку вещества при 800oС в атмосфере инертного газа, например гелия или азота, или углекислого газа. Возникновение сшитой полимерной системы контролируют с помощью ИК-спектроскопии. При этом соотношение в полученном катализаторе между веществом, содержащим цианиновые комплексы переходного металла и носителем составляло, маc.%:

вещество, содержащее цианиновые комплексы переходного металла - 0,2

твердый минеральный носитель - остальное

Полученный катализатор испытывают на каталитическую активность в процессах очистки воздуха от токсичных веществ. Результаты сведены в таблицу 4.

Пример 7 аналогичен примеру 5 за исключением того, что соотношение компонентов в полученном после термообработки катализаторе, мас.%:

вещество, содержащее цианиновые комплексы переходного металла - 0,4

твердый минеральный носитель - остальное

Результаты испытаний сведены в таблицу 4.

Пример 8 аналогичен примеру 5 за исключением того, что соотношение компонентов в полученном катализаторе, мас.%:

вещество, содержащее цианиновые комплексы переходного металла - 0,5

твердый минеральный носитель - остальное

Результаты испытаний сведены в таблицу 4.

Таким образом, примеры 6-8 иллюстрируют возможность получения технического результата в указанных в формуле интервалах значений соотношения компонентов.

Пример 9.

На твердый минеральный носитель, а именно на кремнистую инфузорную землю, или оксид кремния, или кордиерит, или стеатит, или щебенку, или оксид алюминия, или глину, или каолин, или перлит, или полевой шпат, или алюмосиликаты (особенно цеолиты), или металлы, или стекло, или керамику, или стекло или минеральное волокно, или металлокерамику, наносят вещество, содержащее цианиновые комплексы переходного металла, а именно комплекс металла с меламиноальдегидной смолой, например комплекс кобальта (2+) со смолой, полученной конденсацией меламина с терефталевым альдегидом. Затем проводят термообработку носителя при 800oС в атмосфере инертного газа. Возникновение сшитой полимерной системы контролируют с помощью ИК-спектроскопии. При этом соотношение в полученном катализаторе между веществом, содержащим цианиновые комплексы переходного металла, и носителем составляет, мас.%:

вещество, содержащее цианиновые комплексы переходногометалла - 0,2

твердый минеральный носитель - остальное

Каталитическая активность полученного катализатора проверяется в реакции окисления формальдегида кислородом при температуре воздуха 450oС. Параметры очищаемого газа: объемная скорость подачи 3000 ч-1; содержание СН2О - 0,075 об.%, остальное воздух. Степень очистки 99,6%.

Активность катализатора не уменьшается при 450oС и его непрерывной работе в течение 72 часов.

Пример 10

Пример аналогичен примеру 8 за исключением того, что соотношение в катализаторе компонентов, мас.%:

вещество, содержащее цианиновые комплексы переходного металла - 0,5

твердый минеральный носитель - остальное

Условия проверки каталитической активности аналогичны примеру 8. Степень очистки 99,5%. Активность катализатора не уменьшается при 450oС и его непрерывной работе в течение 72 часов.

Примеры 3,9,10 иллюстрируют возможность получения технического результата в интервалах значений, указанных в формуле, соотношения компонентов.

Пример 11

На твердый минеральный носитель, а именно кремнистую инфузорную землю, или оксид кремния, или кордиерит, или стеатит, или щебенку, или оксид алюминия, или глину, или каолин, или перлит, или полевой шпат, или алюмосиликаты (особенно цеолиты), или металлы, или стекло, или керамику, или стекло или минеральное волокно, или металлокерамику, наносят вещество, содержащее цианиновые комплексы переходного металла, а именно комплекс металла с меламиноальдегидной смолой, например комплекс кобальта (2+) с меламинформальдегидной смолой. Затем проводят термообработку носителя при 800oС в атмосфере инертного газа. Возникновение сшитой полимерной системы контролируют с помощью ИК-спектроскопии. При этом соотношение в полученном катализаторе между веществом, содержащим цианиновые комплексы переходного металла, и носителем составляет, мас.%:

вещество, содержащее цианиновые комплексы переходного металла - 0,2

твердый минеральный носитель - остальное.

Каталитическая активность полученного катализатора проверяется в реакции окисления формальдегида кислородом воздуха при 450oС. Параметры очищаемого газа: объемная скорость подачи 3000 ч-1; содержание СН2О - 0,075 об.%, остальное воздух. Степень очистки для комплекса кобальта: 99,6%. Активность катализатора не уменьшается при 450oС и его непрерывной работе в течение 72 часов.

Пример 12

Пример аналогичен примеру 11 за исключением того, что соотношение в катализаторе компонентов, мас.%:

вещество, содержащее цианиновые комплексы переходного металла - 0,4

твердый минеральный носитель - остальное

Условия проверки каталитической активности аналогичны примеру 10. Степень очистки для комплекса кобальта: 99,7%, для комплекса меди: 99,2%. Активность катализатора не уменьшается при 450oС и его непрерывной работе в течение 72 часов.

Примеры 4, 11, 12 иллюстрируют возможность получения технического результата в указанных в формуле интервалах значений соотношения компонентов.

Пример 13

На твердый минеральный носитель, а именно кремнистую инфузорную землю, или оксид кремния, или кордиерит, или стеатит, или щебенку, или оксид алюминия, или глину, или каолин, или перлит, или полевой шпат, или алюмосиликат, наносят вещество, содержащее цианиновые комплексы переходного металла, а именно феррицианид меламиния. Затем проводят термообработку носителя при 800oС в атмосфере инертного газа. Возникновение сшитой полимерной системы контролируют с помощью ИК-спектроскопии. При этом соотношение в полученном катализаторе между веществом, содержащим цианиновые комплексы переходного металла, и носителем составляет, мас.%:

вещество, содержащее цианиновые комплексы переходного металла - 0,2

твердый минеральный носитель - остальное

Каталитическая активность полученного катализатора проверяется в реакции окисления формальдегида кислородом воздуха при 450oС. Параметры очищаемого газа: объемная скорость подачи 3000 ч-1; содержание СН2О - 0,075 об.%, остальное воздух. Степень очистки для комплекса кобальта: 99,1%. Активность катализатора не уменьшается при 450oС и его непрерывной работе в течение 72 часов.

Приведенные примеры иллюстрируют возможность получения технического результата в условиях, соответствующих формуле.

Пример 14

На твердый минеральный носитель, а именно кремнистую инфузорную землю, или оксид кремния, или кордиерит, или стеатит, или щебенку, или оксид алюминия, или глину, или каолин, или перлит, или полевой шпат, или алюмосиликаты (особенно цеолиты), или металлы, или стекло, или керамику, или стекло или минеральное волокно, или металлокерамику, наносят вещество, содержащее цианиновые комплексы переходного металла, а именно комплекс металла с меламиноальдегидной смолой, например комплекс кобальта (2+) с меламинформальдегидной смолой. Затем проводят термообработку носителя при 800oС в атмосфере инертного газа (аргона, азота) путем медленного нагревания образца до указанной температуры. В результате чего получают образцы черного цвета, не проявляющие каталитической активности. Черный цвет образцов свидетельствовал об образовании углерода (то есть разложении первоначальных комплексов) на поверхности катализатора.

Пример 15

Пример 15 аналогичен примеру 14 за исключением того, что скорость нагревания образца до температуры 800oС была более 3oС/с. В результате чего получали образцы синего цвета (что характерно для комплексов кобальта),проявляющие каталитическую активность. Каталитическая активность полученного катализатора проверяется в реакции окисления формальдегида кислородом воздуха при 260oС. Параметры очищаемого газа: объемная скорость подачи 50000 ч-1; содержание СН2О - 0,075 об.%, остальное воздух. Степень очистки для комплекса кобальта: 93%.

Примеры 14, 15 иллюстрируют необходимость нагрева образцов со скоростью не менее 3oС/с при термической обработке каталитических систем.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННЫХ РАСТИТЕЛЬНЫХ МАСЕЛ | 2001 |

|

RU2190650C1 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ОКСИДОВ АЗОТА И УГЛЕРОДА (II) | 2014 |

|

RU2584158C1 |

| КАТАЛИЗАТОР ДЛЯ ВОССТАНОВЛЕНИЯ ОКСИДОВ АЗОТА В ПРОМЫШЛЕННЫХ ОТХОДЯЩИХ ГАЗАХ | 1994 |

|

RU2064828C1 |

| ВОЛЬТАМПЕРОМЕТРИЧЕСКИЙ СПОСОБ ОПРЕДЕЛЕНИЯ ХЛОРИНДИЯ ФТАЛОЦИАНИНА | 1996 |

|

RU2094797C1 |

| Способ получения гетерогенного катализатора на основе металлокомплексов фталоцианина для восстановления окислов азота аммиаком | 1985 |

|

SU1324681A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОВОЛОКНИСТОГО НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРОВ | 2024 |

|

RU2836162C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ДЕМЕРКАПТАНИЗАЦИИ УГЛЕВОДОРОДНЫХ СМЕСЕЙ | 2014 |

|

RU2573838C2 |

| КАТАЛИЗАТОР НИЗКОТЕМПЕРАТУРНОГО ОКИСЛЕНИЯ МОНООКСИДА УГЛЕРОДА И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2014 |

|

RU2557229C1 |

| Способ изготовления катализаторов для очистки выхлопных газов | 2018 |

|

RU2678766C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 2008 |

|

RU2395337C1 |

Изобретение относится к катализаторам обработки отходящих газов и может быть использовано для снижения токсичности газов двигателей внутреннего сгорания, установок по производству и переработке органических продуктов и полимерных материалов. Катализатор выполнен на основе вещества, содержащего цианиновые комплексы одного или нескольких переходных металлов и нанесенного на носитель. Полиазамакроциклы вещества образуют сшитую полимерную систему. Способ получения катализатора включает нанесение на носитель вещества, содержащего цианиновые комплексы одного или нескольких переходных металлов, и последующую термообработку вещества при 600-1000oС в атмосфере инертного газа (аргон, азот) до возникновения сшитой полимерной системы при скорости нагрева не менее 3oС/с. Изобретение позволяет создать более эффективный, относительно недорогой катализатор обработки отходящих газов с повышенной термостойкостью. 2 с.п. ф-лы, 4 табл.

Вещество, содержащее цианиновые комплексы одного или нескольких переходных металлов - 0,2-0,5

Твердый минеральный носитель - Остальное

2. Способ получения катализатора обработки отходящих газов для снижения их токсичности, включающий нанесение на носитель вещества, содержащего цианиновые комплексы одного или нескольких переходных металлов, отличающийся тем, что после нанесения проводят термообработку вещества при 600-1000oС в атмосфере инертного газа до возникновения сшитой полимерной системы, причем скорость нагрева должна быть не менее 3oС/с.

| DE 3917900 А1, 06.12.1990 | |||

| Способ очистки отходящих газов от оксидов азота | 1989 |

|

SU1699552A1 |

| Способ очистки отходящих газов от оксидов азота | 1989 |

|

SU1719036A1 |

| Способ очистки отходящих газов от оксидов азота | 1989 |

|

SU1761235A1 |

| Способ очистки отходящих газов от оксида азота | 1988 |

|

SU1611410A1 |

| US 4009120 А1, 22.02.1977 | |||

| US 4028269 А1, 07.06.1977 | |||

| US 4234455 А1, 18.11.1980 | |||

| US 4970188 А1, 13.11.1990. | |||

Авторы

Даты

2002-04-27—Публикация

2001-04-10—Подача