Изобретение относится к способу получения окисленных растительных масел, которые используются в качестве пленкообразующего в лакокрасочной, полиграфической, легкой промышленности, связующего в строительной промышленности и других отраслях народного хозяйства [Дринберг А.Я. Технология пленкообразующих веществ. - Л.: Госхимиздат, 1955, 651 с.].

Известен способ получения оксиполимеризованных масел, заключающийся в продувке через окисляемое масло воздуха при температуре 150-160oС в присутствии катализаторов (сиккатив - линолеат марганцево-свинцовый или марганцево-свинцово-кобальтовый), по окончании продувки окисленное масло поступает на термообработку без продувки воздухом при температуре 260-265oС или 280oС под вакуумом.

Недостатком данного способа является высокая температура термообработки и высокая продолжительность процесса, что приводит к потерям растительного масла при его окислении, увеличению вредных выбросов в атмосферу, ухудшению качества оксидата (потемнение), а также необходимость использования свинецсодержащих сиккативов [Дринберг А.Я. Технология пленкообразующих веществ. - Л.: Госхимиздат, 1955, 651 с.].

Известен способ получения полимеризованных масел, включающих следующие операции: продувка воздухом при температуре 138oС, затем перемешивание при температуре 60oC с добавлением 0,4%-ной разбавленной серной кислоты и при достижении требуемой вязкости нейтрализация триэтаноламином. К недостаткам данного метода можно отнести многостадийность процесса, необходимость проведения нейтрализации серной кислоты [пат. США 2838551. Полимеризованные растительные масла и способ их получения / Кантор М., Вильсон С., 10.06.58].

Наиболее близким к предлагаемому является способ получения окисленных масел за счет окисления полувысыхающих растительных масел кислородом воздуха при температуре 130-150oС в присутствии алюминий-органических соединений (АОС): диэтилалюминийхлорид (ДЭАХ), триэтилалюминий (ТЭА), триизобутилалюминий (ТИБА) [патент РФ 2162479 Способ получения окисленных растительных масел / Приходько С.И. и др., 2001 г.]. Недостатком данного способа является необходимость использования дорогостоящих инициаторов процесса.

Задачей данного изобретения является устранение указанных недостатков: проведение процесса в мягких условиях, использование регенерируемых гетерогенных катализаторов многократного использования, устранение многостадийности процесса и, как следствие, получение светлых окисленных масел.

Поставленная задача достигается проведением окисления полувысыхающих растительных масел кислородом воздуха (расход воздуха 40 ч-1) при температуре 130-160oС в присутствии гетерогенных катализаторов: пирополимеров фталоцианинов металлов переменной валентности Со, Mn, Ni, Fe или пирополимерных меламино-формальдегидных комплексов этих металлов, нанесенных на твердые носители (оксид алюминия, алюмосиликаты, цеолиты, стекло, стеклокерамика, металлокерамика). Способ получения катализаторов заключается в пропитке инертного носителя раствором или суспензией фталоцианинов переходных металлов в воде или органическом растворителе с последующей термообработкой вещества при 600-1000oС в атмосфере инертного газа до возникновения сшитой полимерной системы. Например, носитель γ-Al2O3 с размерами частиц 1,0-1,5 мм пропитывали раствором тетрасульфофталоцианина кобальта с концентрацией последнего 2 г/л в течение 24 ч. Образец сушили при комнатной температуре в течение 6 ч и при 100oС в течение 3 ч. Затем образец катализатора подвергали термообработке при 1000oС в среде аргона в течение 1 ч. Возникновение сшитой полимерной системы контролировали с помощью ИК-спектроскопии [RU 93052319/04, БИ 12, 27.04.1996].

Применение указанных соединений позволяет:

1. избежать применения расходуемых дорогостоящих токсичных свинцово-кобальтово-марганцевых сиккативов,

2. избежать применения дорогостоящих алюминий-органических катализаторов,

3. получить окисленное масло с пониженной цветностью, так как процесс проводят в мягких условиях, а также в предлагаемом изобретении не требуется применения окрашенных катализаторов (сиккативов),

4. регенерировать и многократно использовать катализатор окисления, тем самым снизить расходы на получение окисленного масла.

Выбор температурного интервала объясняется следующим: снижение температуры ниже 130oС приводит к значительному увеличению продолжительности реакции при низкой вязкости окисленного масла; повышение температуры выше 160oС нецелесообразно, так как энергозатраты на проведение процесса значительно превышают достигнутый при этом эффект - вязкость при температуре процесса, равной 180oС, составляет 1280 с.

Предлагаемый способ подтверждается следующими примерами.

Пример 4, табл.1.

В металлический реактор колонного типа с нижней перфорированной тарелкой (для распределения воздуха) и сеткой из нержавеющей стали (для удерживания зерен катализатора) загружается катализатор - пирополимерный фталоцианин кобальта (ФцСо), нанесенный на оксид алюминия γ-Al2O3 с размерами частиц 3-5 мм в количестве 30% от рабочего объема реактора. Затем в реактор загружается предварительно обезвоженное подсолнечное масло до заполнения реактора до 70% от его рабочего объема. После загрузки производится разогрев реактора до 160oС и начинается окисление кислородом воздуха. Расход воздуха поддерживается равным 40 см3/см3 масла в час (40 ч-1). Контроль за ходом процесса осуществляется по условной вязкости окисленного масла по ВЗ-4. Реакцию заканчивают при достижении условной вязкости 1200 с. Продолжительность процесса при этом составляет 8,0 часов, цвет по иодометрической шкале 50%-ного раствора полученного окисленного масла в уайт-спирите равен 250.

После завершения стадии окисления подача воздуха прекращается, масло через штуцер нижнего слива реактора сливается в приемную емкость для готового продукта. Далее реактор с катализатором однократно промывается горячим уайт-спиритом, подаваемым через штуцер нижнего слива, после чего продувается техническим азотом и затем воздухом. После промывки катализатор может быть использован повторно не менее 250 раз.

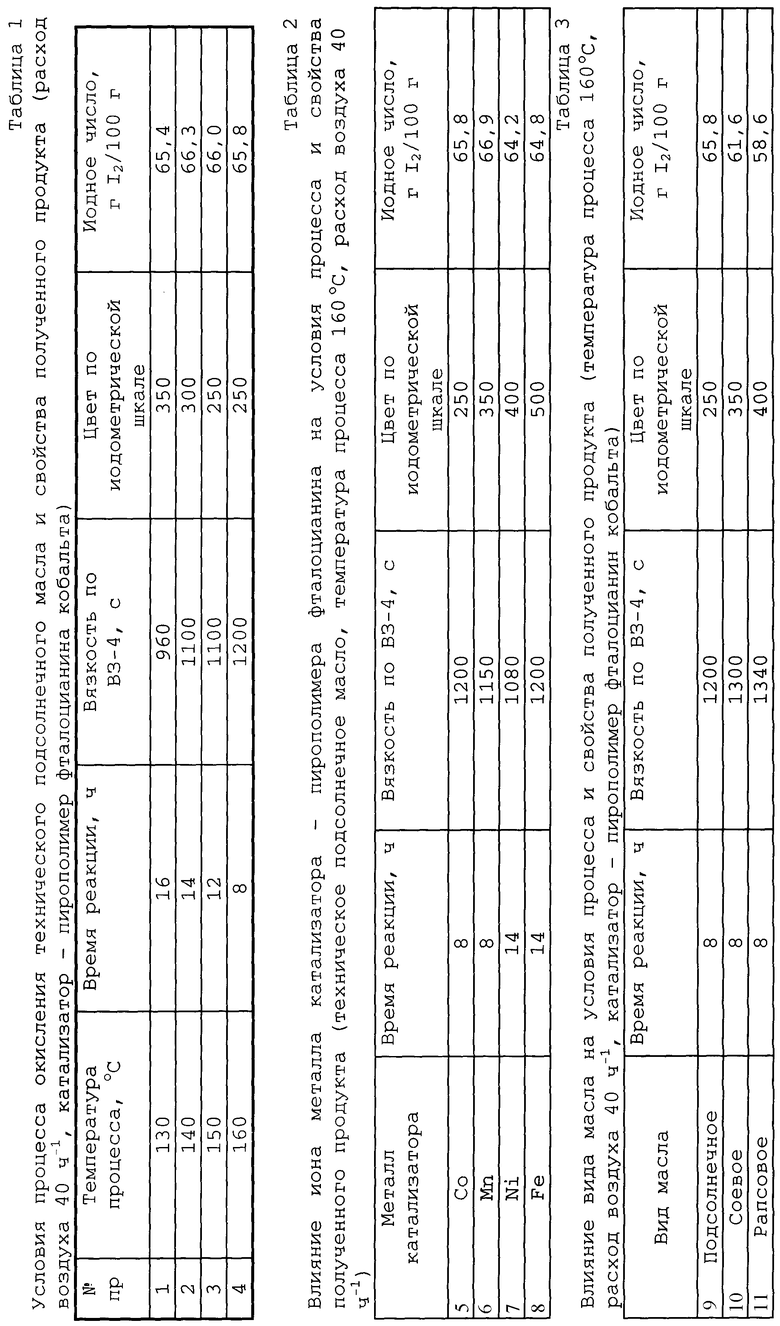

Следующие примеры синтезов, представлены в таблицах:

табл. 1, 4 - примеры, подтверждающие влияние условий процесса окисления на свойства полученного продукта;

табл. 2, 5 - примеры, подтверждающие влияние иона металла катализатора на условия процесса окисления и свойства окисленного масла;

табл. 3, 6 - примеры, подтверждающие влияние вида полувысыхающего масла на условия процесса и на свойства полученного продукта;

Таким образом, полученные результаты свидетельствуют о том что при окислении растительных масел кислородом воздуха (40 ч-1) при температуре 130-160oC в присутствии пирополимеров фталоцианинов металлов переменной валентности и пирополимеров меламино-формальдегидных комплексов этих же металлов получаются светлые окисленные масла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННЫХ РАСТИТЕЛЬНЫХ МАСЕЛ | 2003 |

|

RU2229492C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛЯНО-СМОЛЯНОГО ПЛЕНКООБРАЗУЮЩЕГО | 2004 |

|

RU2261872C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННЫХ РАСТИТЕЛЬНЫХ МАСЕЛ | 2001 |

|

RU2200751C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННЫХ РАСТИТЕЛЬНЫХ МАСЕЛ | 1999 |

|

RU2162479C1 |

| ПЛЕНКООБРАЗУЮЩАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2265635C1 |

| ПЛЕНКООБРАЗУЮЩАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2266938C1 |

| КАТАЛИЗАТОР ОБРАБОТКИ ОТХОДЯЩИХ ГАЗОВ ДЛЯ СНИЖЕНИЯ ИХ ТОКСИЧНОСТИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2181618C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО | 2000 |

|

RU2176251C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО | 2001 |

|

RU2185391C1 |

| СПОСОБ ОКИСЛЕНИЯ РАСТИТЕЛЬНЫХ МАСЕЛ | 2013 |

|

RU2531283C1 |

Изобретение относится к способу получения окисленных растительных масел, которые используются в лакокрасочной, полиграфической, легкой промышленности, связующего в строительной промышленности и других отраслях народного хозяйства. Получение окисленных растительных масел включает окисление полувысыхающих масел кислородом воздуха в присутствии пирополимерных фталоцианиновых или меламино-формальдегидных комплексов металлов переменной валентности Со, Mn, Ni, Fe, нанесенных на твердые инертные носители, в интервале температур 130-160oС при продувке воздухом 40 ч-1 до достижения вязкости 960-1340 с. Предложенным способом получают светлые окисленные масла при использовании регенерируемых гетерогенных катализаторов многократного использования. 6 табл.

Способ получения окисленных растительных масел, включающий окисление полувысыхающих масел кислородом воздуха, отличающийся тем, что процесс проводят в присутствии пирополимерных фталоцианиновых или меламино-формальдегидных комплексов металлов переменной валентности Со, Mn, Ni, Fe, нанесенных на твердые инертные носители, в интервале температур 130-160oС при продувке воздухом 40 ч-1 до достижения вязкости 960-1340 с.

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННЫХ РАСТИТЕЛЬНЫХ МАСЕЛ | 1999 |

|

RU2162479C1 |

| Способ дифференциальной диагностики привычно-избыточного напряжения аккомодации (ПИНА) | 2024 |

|

RU2838551C1 |

| SU 7043 A, 30.11.1928 | |||

| Способ оксидации растительногоМАСлА | 1979 |

|

SU810748A1 |

| GB 215334 A, 15.10.1925. | |||

Авторы

Даты

2002-10-10—Публикация

2001-04-05—Подача