Изобретение относится к области атомного машиностроения, а конкретно, к сборке тепловыделяющих элементов, используемых в ядерных реакторах на быстрых нейтронах типа Б.Н.

Известна автоматическая установка для сборки и приваривания торцевых заглушек на концах оболочек твэл и для контроля сварных соединений (1), содержащая станцию сварки с механической подачей заглушки, манипулятор для съема по одной заглушке с механизма подачи и установки в открытый конец оболочки, станцию охлаждения сварных соединений, станцию счетчиков серийного номера, проставленного на каждой заглушке 1 и II, контрольные станции для обследования, станция считывания и контрольные станции подсоединены к ЭВМ, которая обрабатывает данные контроля, устанавливая соответствие каждого сварного соединения техническим условиям и генерирует сигнал приемки или отбраковки, привязывая сигнал к соответствующему серийному номеру заглушки сигналы. Сигналы с ЭВМ поступают на станцию сортировки, расположенную на выходном конце конвейера для перемещения трубчатых оболочек и направляющую каждую оболочку в соответствии с сигналом ЭВМ в партию годных или забракованных изделий.

Недостаток указанной установки она решает задачу автоматизированной сборки только частично, а именно, приварка заглушки к трубе-оболочке.

Известно устройство для заполнения топливными таблетками оболочек твэл (2).

Устройство располагает топливные таблетки на гребенке в несколько рядов, определенной длины, с помощью расположенного у задних концов рядов толкателя вставляет таблетки рядами в трубчатые оболочки, уложенные в ряд в направлении передних концов рядов таблеток.

Устройство отличается тем, что на толкателе имеется привод, содержащий ролик, перемещаемый источником возвратно-поступательно в продольном направлении ряда таблеток и рычаг, снабженный двумя свешивающимися опорами. Рычаг соединен с имеющим два вертикальных упора толкателем через располагаемые поочередно опоры и упорами с помощью проходящей через них насквозь подвижной оси.

Между опорами и упорами на оси установлена пружина. На заднем конце оси закреплен датчик перегрузки, который соприкасается с упором, двигающимся назад с преодолением усилия пружины толкателя, определяя его прижимаемое усилие и в случае перегрузки подает в приводной источник остановочный сигнал, вызывая его остановку.

Недостаток: конструкция не позволяет набирать топливные столбы таблеток в заданном ритме.

Известна машина для загрузки таблеток (3), содержащая лоток с таблетками, устанавливаемый на столе, приспособление, направляющее таблетки с лотка в трубчатые оболочки, решетку для удаления осколков таблеток, которая расположена между лотком, установленным на столе, и приспособлением; механизм для проталкивания таблеток с лотка через решетку в оболочку и регулятор, имеющий систему датчиков усилия проталкивания таблеток механизмом. Регулятор сравнивает предварительно измеренную максимальную величину усилия, требуемого для загрузки в оболочку нужного числа таблеток с сигналом из системы и останавливает механизм, когда сигнал достигает максимальной величины усилия.

Недостатком конструкции является сложность встраивания машины в предлагаемую автоматизированную линию.

Наиболее близкой по технической сущности, по количеству технологических и контрольных операций, а также по достигаемому техническому результату является "Система для сборки ядерных топливных элементов", применяемая при сборке твэл с использованием смешанного топлива (4) и (5).

Система для сборки твэл включает:

установку снаряжения, содержащую аппарат для введения топливных таблеток в открытые концы оболочек твэл;

установку вставки концевых деталей (заглушек), содержащую концевые детали для установки, и сварочный аппарат для приварки концевых деталей к оболочке твэл для герметизации топливных таблеток и формирования таким образом твэл;

уплотнительные устройства, соединенные со сборочными установками;

транспортные устройства, предназначенные для поперечной передачи твэл от установки к установке в виде конвейерного механизма, на котором установлен держатель для закрепления оболочки твэлов во время транспортировки, а также захватывающий механизм для жесткого захвата оболочек во время сборочного процесса и их перемещения вперед, регулируя длину оболочки, находящейся на указанном сборочном рабочем месте.

В известной установке не раскрыты такие технологические операции, как мойка и сушка оболочек и контроль герметичности после приварки концевых деталей к оболочке, а устройство для снаряжения не позволяет одновременно снаряжать несколько оболочек топливными таблетками с различным обогащением и не может обеспечить заданный ритм работы линии, т. е. заданную производительность.

Настоящее изобретение решает задачу создание автоматизированной линии по сборке твэл типа БН с высокой степенью автоматизации.

Поставленная задача решается тем, что в автоматизированной линии по сборке твэл, содержащей по ходу технологического процесса накопитель, автомат транспортный, автомат подрезки торцов оболочки, автомат калибровки-дорновки, автомат пуклевки, автомат запрессовки наконечника, маркировки, сварки 1-го шва, автомат проставки, автомат фиксации топливного столба, автомат обеспыливания, автомат опрессовки гелием и ввод концевой детали, автомат сварки второго шва, автомат робот транспортный, установку ввода-вывода изделий, установку контроля загрязненности, упаковки, связанные между собой межоперационным транспортом и систему управления в виде нескольких станций с групповым управлением, автоматизированная линия снабжена установкой отмывки и сушки оболочек, установленной между автоматом калибровки-дорновки и автоматом пуклевки труб и выполненной в виде горячих камер, содержащих узлы герметизации по числу одновременно обрабатываемых оболочек, и установленных на направляющих с возможностью возвратно-поступательного перемещения относительно осей оболочек и снабженных трубопроводом для подачи воды под давлением и последующей сушки горячим воздухом, между автоматом проставки и автоматом фиксации топливного столба установлен 4-х позиционный автомат горизонтального снаряжения оболочек топливными таблетками с различной степенью обогащения, содержащий 4-е вибропитателя, каждый из которых снабжен автоматным приводом с возможностью набора, взвешивания и снаряжения, между транспортным робототехническим комплексом и установкой ввода-вывода изделий размещен автомат промывки твэлов, содержащий ванну с дистиллированной горячей водой, с установленными в ней магнитострикционным преобразователем и тянущим механизмом, а перед автоматом контроля загрязненности установлено устройство для приварки дистанционирующей проволоки, содержащее базирующие рамки и под ними пластину, закрепленные на суппорте устройства и направляющую втулку с пазом, для пропускания через нее дистанционирующей проволоки, к концам которой приложено усилие, например, груз.

Сопоставительный анализ с прототипом показал, что заявляемая автоматизированная линия отличается наличием вновь введенных автоматов: автомат отмывки и сушки оболочек, автомат контроля герметичности, автомат снаряжения, автомат отмывки изделий, устройством для приварки дистанционирующей проволоки на наружной поверхности изделий, что соответствует критерию "новизна".

Сравнение заявляемого решения с другими аналогами показал, что введение автомата отмывки и сушки оболочек изделий позволило обеспечить непрерывность процесса и сборки при заданном ритме и упростить технологию отмывки при одновременной обработке их до 8 штук, решена проблема утилизации отходов этой операции.

Введение 4-х позиционного автомата снаряжения позволило одновременно набирать топливный столб с различной степенью обогащения в 4-е оболочки и обеспечить заданный ритм работы линии.

Введение автомата контроля герметичности в виде отдельных горячих камер в количестве до 10 штук упрощает технологию контроля и обеспечивает заданный ритм линии и необходимую производительность.

Устройство для приварки дистанционирующей проволоки, установленное на финише технологического процесса, упростило проведение большинства технологических и контрольных операций.

Технический результат, получаемый в результате создания автоматизированной линии, выражается положительными факторами:

обеспечение заданной производительности;

сокращение численности персонала, занятого на линии, с 30 до 7 человек;

стабилизация технологии производства путем повышения качества изделий и предполагаемое снижение количества брака с 12% до 0,2 0,3%

сокращение производственных площадей в 1,5 раза.

Таким образом, изобретение соответствует критерию "изобретательский уровень".

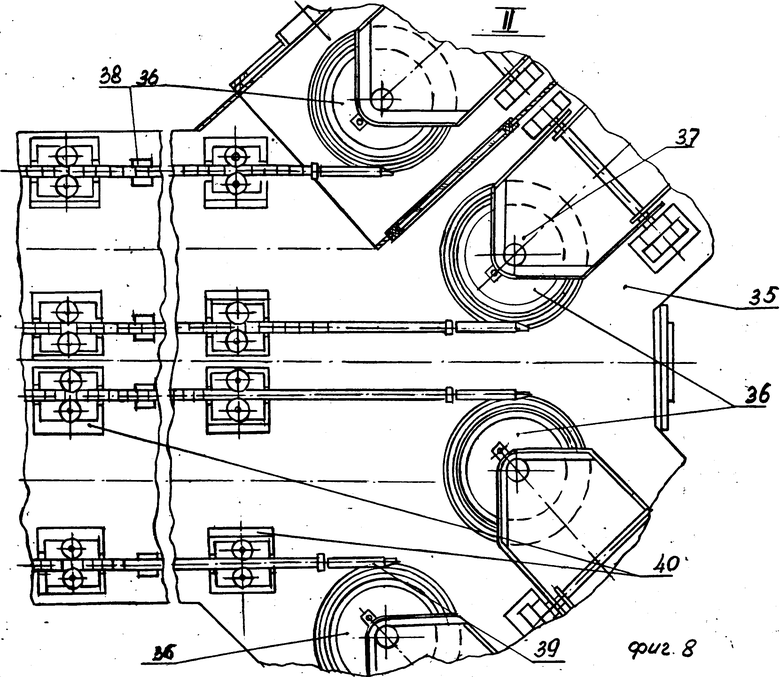

На фиг. 1, 2, 3, 4 показан план всей линии; на фиг. 5 план автомата отмывки и сушки оболочек; на фиг. 6 разрез по А А; на фиг. 7 вид Б узел зажима трубы-оболочки при отмывке и сушке; на фиг. 8 план автомата снаряжения труб-оболочек топливными таблетками; на фиг. 9 схематично изображена установка контроля герметичности изделий 1 сварного шва.

Автоматизированная линия содержит автоматы и устройства различной сложности, выполняющие все технологические и контрольные операции от подачи исходных материалов и комплектующих до упаковки готовых твэл.

Трубы-оболочки переносятся посредством реечного шагового транспортера в виде простых и надежных типовых элементов модулей.

Модульный принцип построения линии существенно упрощает задачу технологического и контрольного оборудования. Переходные элементы между модулями, кроме основной функции связи, выполняют роль межоперационных накопителей.

Автоматизированная линия содержит:

накопитель 1 в виде наклонных реек, на которых размещаются трубы-оболочки;

автотранспортный автомат 2, состоящий из неподвижных и подвижных реек с приводом, установленных на общем основании с возможностью захвата оболочек и в последующем изделий, и шагового перемещения для проведения технологических и контрольных операций;

автомат подрезки торцов трубы-оболочки 3 в заданный размер, состоящий из станины с установленными на ней вращающимся шпинделем с резцовой головкой и цангой с приводом для закрепления в ней трубы;

автомат калибровки-дорновки 4, состоящий из зажима с приводом, калибра цанги с дорном для дорновки внутреннего диаметра трубы-оболочки до заданной величины;

автомат для обезжиривания и сушки оболочек 5, состоящий из промывочных камер с приводами, установленных по концам труб-оболочек с возможностью осевого встречного перемещения камер на концы труб.

Промывочные камеры снабжены патрубками для подвода дистиллированной горячей воды и воздуха. Для предотвращения смещения труб при промывке и сушке установлен механизм зажима с приводом.

автомат для пуклевки труб 6, включающий упор для трубы-оболочки, подвижный стакан, взаимодействующий с пуансоном и привод;

автомат запрессовки наконечника 7 в трубу-оболочку, состоящий из подвижной пиноли с приводом для возвратно-поступательного осевого перемещения и зажима оболочки;

автомат маркировки 8, состоящий из ударника с цифровым клеймом и призмой для позиционирования наконечника;

автомат сварки 1-го шва 9, состоящий из герметичной камеры и с размещенным в ней электродом, для приварки наконечника, агронодуговой сваркой;

автомат для контроля герметичности 10 первого шва, состоящий из измерительной горячей камеры, в которую помещается конец трубы с заглушкой.

Камера соединена с гелиевым течеискателем;

автомат для ввода проставки 11, включающий зажим для трубы-оболочки, шток с приводом для возвратно-поступательного движения;

автомат горизонтального снаряжения 12, состоящий из бокса, в котором установлены 4 вибропитателя с узлами загрузки и подачи таблеток и снаряжения ими оболочек;

автомат фиксации топливного столба 13, состоящий из зажима оболочки с заглушкой, с таблетками, штока с приводом и фиксатора;

автомат для обеспыливания оболочек 14, состоящий из вакуумного рессивера с фильтром и клапаном.

Оболочка, снаряженная таблетками, устанавливается в рессивер и герметизируется уплотнением;

автомат для опрессовки гелием и ввода концевой детали 15 имеет корпус-магазин, внутри которого размещены концевые детали, а под ними соосно размещены шток с приводом и оболочки.

Корпус-магазин снабжен трубопроводом подачи гелия и создания вакуума;

автомат для сварки второго шва 16, состоящий из манипулятора для установки твэла в вертикальное положение с последующей приваркой заглушки к оболочке в сварочной головке дугой, управляемой магнитным полем в атмосфере аргона;

автомат для контроля герметичности второго шва 17, аналогичный автомату 10, но не имеет устройства для подачи гелия;

транспортный робототехнический комплекс 18 в виде шарнирно-установленного рычага для забора изделия с автотранспортного автомата, с последующим поворотом на 90o и передачей на автомат для промывки;

автомат для промывки твэлов 19, состоящий из механизмов подачи и протяжки с приводом, ванны с отсеками, заполненной горячей водой и установленным в ней ультразвуковым преобразователем.

Ванна снабжена патрубками для подвода горячего воздуха, воды и вентиляции;

установка для вывода и ввода изделий 20, состоящая из подающего и протяжного механизмов и предназначенная для изменения и направления движения изделий осевого на горизонтальное поперечное движение;

установка для приварки дистанционирующей проволоки 21, состоящая из основания, с установленными в ней вращающимися центрами с приводом, механизмом для навивки, натяжения и прижатия и сварочным устройством для приварки;

автомат для контроля альфа-загрязненности твэлов 22, состоящий из автотранспортного модуля, над которым в корпусе установлена система детекторов альфа-излучения, определяющая уровень загрязненности изделий;

полуавтомат для контроля внешнего вида и упаковки изделий 23, состоящий из хорошо освещенного стола, автотранспортного модуля и транспортного конвейера;

автомат промывки и сушки оболочек 5 фиг. 5, 6, 7 содержит две промывочные камеры 24, между которыми расположены трубы-оболочки 25;

каждая из камер 24 снабжена пневмоприводом 26 с возможностью осевого перемещения относительно оболочек.

Камера 24 включает корпус 27, внутри которого размещены пневмопривод 28, взаимодействующий с рычагом 29 через втулку 30 и далее воздействующий на уплотнительный элемент 31. Для фиксации труб-оболочек 25 установлено устройство 32, имеющее пневмопривод 23 и подвижные губки 34;

автомат горизонтального снаряжения фиг. 12, фиг. 8 состоит из герметичного перчаточного бокса 35, внутри которого размещены 4-е вибропитателя 36 с загрузочными бункерами 37. Каждый вибропитатель снабжен автономным приводом (на рис. не показан). Крайние вибропитатели предназначены для набора топливного столба их таблеток пониженного обогащения, средние - повышенного обогащения. Каждая часть топливного столба взвешивается весами 38, установленными под каждой оболочкой. Оболочка 25 может перемещаться в осевом направлении к ложементу 39 вибропитателя 36 роликовым механизмом 40;

автомат контроля герметичности 10 фиг. 2, фиг. 9 содержит горячую камеру 41 со спиралью 42, внутри камеры помещается оболочка 25 с приваренной заглушкой 43, а открытый конец оболочки 25 в герметичную камеру 44, в которой находится гелий.

Горячая камера соединена с гелиевым течеискателем 45.

Сборка твэлов на данной линии осуществляется следующим образом

Конструкция твэла позволяет организовать его сборку в горизонтальной плоскости, установив по концам труб-оболочек технологическое и контрольное оборудование.

Трубы-оболочки 25 подаются на накопитель 1, откуда они поступают на автотранспортный автомат 2, подвижная рейка которого поштучно переносит трубу-оболочку для проведения технологических и контрольных операций.

1 операция подрезка торцев трубы-оболочки в размер осуществляется на автомате подрезки торцов 3, далее труба-оболочка поступает на автомат калибровки-дорновки 4, где осуществляется осадка концов труб, затем автотранспортным автоматом 2 переносит их к автомату отмывки и сушки 5. По команде с датчиков наличия изделий трубы-оболочки 25 удерживаются пневмозахватом 32. С помощью пневмопривода 33 и подвижных губок 34, далее на концы труб-оболочек наезжают с 2-х противоположных сторон камеры 24 с помощью пневмоприводов 26 и уплотняются уплотнительным элементом 31.

Включается насос и подает воду из бака (на черт. не показан). В баке поддерживается уровень и температура автоматически. После промывки в течение 2,5 мин, вода сливается, затем производится продувка труб горячим воздухом в течение 15 с. Затем мытые оболочки сушатся в течение 2,5 мин горячим воздухом.

Одновременно обрабатывается 8 труб: 4 моются, затем 4 сушатся.

После промывки трубы-оболочки 25 поступают на автомат пуклевки труб 6, где в заданном сечении наносятся углубления-пуклевки, служащие для удержания топливного столба.

Следующая операция запрессовка наконечника в трубу-оболочку 25 на автомате запрессовки 7 путем осевого перемещения подвижной пиноли с установленным в ней наконечником 44.

Следующая операция маркировка осуществляется на автомате маркировки 8 ударным путем по цифровому клейму и нанесения соответствующего индекса, на наконечнике, находящемся на призме.

Операция сварки первого шва осуществляется на автомате сварки 9 при вращении трубы, в атмосфере аргон-дуговой сварки.

Контроль герметичности первого сварного шва осуществляется на автомате контроля герметичности 10 посредством гелиевого течеискателя 40, соединенного с горячей камерой 41, в которую помещают трубу 25 с заваренным наконечником 44. В открытую часть трубы подается гелий под давлением.

Контролю подвергаются одновременно 10 труб с приваренным наконечником.

Ввод в открытый конец оболочки опорной детали проставки, на которую опирается топливный столб, осуществляется автоматом для ввода проставки 11, посредством осевого перемещения штока с проставкой до упора в виде пуклевок на внутренней поверхности трубы-оболочки. Поскольку проставка цилиндрическая деталь с фасками, то и схема ориентирования ее очень простая.

Труба-оболочка с приваренным наконечником автотранспортным автоматом переносится на автомат горизонтального снаряжения 12, размещенный в герметичном боксе 35, а затем тянущим механизмом 40 перемещается в осевом направлении вплотную к лотку 39 вибропитателя 36. Предварительно перед снаряжением автоматическими весами определяется вес пустой трубы-оболочки 25.

По команде датчика наличия изделия включается вибропитатель 36 и порция топливного столба пониженного обогащения, набранного первым крайним вибропитателем, подается во внутреннюю полость 1-ой трубы-оболочки, затем последняя взвешивается и переносится поперечно к 1 среднему вибропитателю 36, где аналогично снаряжается топливным столбом, но уже с повышенным обогащением таблеток автоматически взвешивается, далее поперечно перемещается к 2 среднему вибропитателю 36 с точно таким обогащением набором топливного столба, автоматически взвешивается и переносится к последнему вибропитателю с обогащением топливного столба как и в первом крайнем, вибропитателе.

В случае, если полный топливный столб по массе не соответствует установленному допуску, он автоматически выводится из технологического потока для брака.

Таким образом, 4-х позиционный автомат снаряжения позволяет увеличить производительность в 4 раза и за счет одновременности набора частей топливных столбов сразу в 4-е оболочки, что дает возможность уложиться в нормированную производительность 1 твэл в минуту. Операция снаряжения вредна для здоровья, пылящая, поэтому все манипуляции с таблетками производятся внутри герметичного бокса 35.

Далее автотранспортный автомат 2 переносит снаряженную трубу-оболочку с заглушкой на автомат фиксации топливного столба 13, где в оболочку штоком с приводом вводится пружинящий цилиндрический фиксатор до упора в топливный столб, после чего фиксатор здесь же расклинивается, обеспечивая стабильность положения таблеток внутри оболочки.

Операция удаление пыли из открытого конца оболочки осуществляется в автомате обеспыливания 14, где в вакуум-рессивере снабженном фильтрующим элементом, производится многократный отсос и пыль оседает на стенках фильтра, затем автотранспортный автомат 2 переносит снаряженную оболочку на автомат 15 опрессовки гелием и ввода концевой детали с открытой стороны.

Атмосфера внутри оболочки (твэла) должна содержать не менее 95% гелия, поэтому опрессовка гелием осуществляется в герметичной камере, где полость твэла вначале вакуумируется, затем подается газ гелий под давлением и штоком в осевом направлении досылается заглушка в открытую полость оболочки и с натягом закрывает ее.

Дальнейшая операция заварка второго шва осуществляется на робототехническом комплексе 16, который забирает изделие с автомата опрессовки 15 манипулятором и переводит его из горизонтального положения в вертикальное, вводит в сварочную головку, осуществляется сварка 2-го шва дугой, управляемой магнитным полем в атмосфере аргона.

Тот же манипулятор возвращает изделие в горизонтальное положение и подает уже готовый твэл для контроля герметичности второго шва на автомат 17, который сходен с автоматом контроля герметичности 10 1 сварного шва, но не имеет устройства для подачи гелия. Он также десятипозиционный.

После этого автотранспортный автомат 2 переносит твэл на робототехнический транспортный комплекс 18, а последний, выполненный в виде вращающего вокруг своей оси рычага-ложемента, переводит транспортировку твэла из поперечного в продольное или осевое перемещение и подает твэл на автомат отмывки 19, где подающие ролики перемещают твэл через герметичные отверстия, выполненные на входе и выходе камеры, которая разделена перегородками на несколько отсеков. Промывка осуществляется в горячей дистиллированной воде в ультразвуковом поле, создаваемом трубчатым магнитострикционным преобразователем с последующей сушкой горячим воздухом.

Далее установка 20, имеющая подающие транспортные ролики, переводит транспортировку твэла из продольного перемещения в поперечное и подает его на установку навивки дистанционирующей проволоки 21. Твэл устанавливается на пластине, закрепленной на суппорте установки.

Дистанционирующая проволока пропускается через втулку приспособления и закрепляется к грузу, обеспечивающему натяжение при навивке, которая осуществляется при вращении твэла. По окончании навивки проволка закрепляется на твэле со стороны верхнего наконечника приспособлением.

Затем концы проволоки обрезаются и производится аргонодуговая сварка концов дистанционирующей проволоки.

После этого готовые твэлы автотранспортным автоматом 2 переносятся на автомат контроля альфа-загрязненности 22, проходят под системой детекторов, где определяется соответствие уровня загрязненности жестким международным стандартам.

С автомата альфа-загрязнения 22 твэлы поступают на полуавтомат 23 внешнего вида и упаковки, осматриваются контролером, а затем группами укладываются в специальный транспортный контейнер 23, закрываются герметичной крышкой и отправляются на сборку.

Предлагаемая линия прошла обкатку, проверена отладка всех узлов и агрегатов, систем управления, запущена в опытно-промышленную эксплуатацию и на ней изготовлена партия изделий, которая прошла реакторные испытания на АЭС.

Во II полугодии 1994 года автоматизированная линия должна выйти на плановую производительность и обеспечить 100% выполнение плановых показателей по выпуску указанных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ СТЕРЖНЕВОГО ТИПА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2092915C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ИХ РАЗБРАКОВКИ | 1995 |

|

RU2107960C1 |

| УСТРОЙСТВО ДЛЯ ГОРИЗОНТАЛЬНОГО СНАРЯЖЕНИЯ ОБОЛОЧЕК ТВЭЛОВ ТАБЛЕТКАМИ | 1995 |

|

RU2100857C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК | 2002 |

|

RU2228550C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2155395C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2002 |

|

RU2248054C2 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1997 |

|

RU2127457C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ КАССЕТЫ | 1998 |

|

RU2140674C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2256250C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2002 |

|

RU2231836C2 |

Использование: в атомном машиностроении, при сборке твэлов. Сущность: в линию введены: автомат отмывки и сушки концов труб-оболочек и их внутренней поверхности, за счет которого исключается кислотная или щелочная обработка, решена проблема утилизации, 4-х позиционный автомат, позволяющий производить набор топливного столба из таблеток с различной степенью обогащения одновременно в 4-е оболочки трубы, тем самым обеспечивая заданную производительность, автомат контроля герметичности, позволяющий контролировать сварной шов по краям оболочки. Совместно с другими автоматами вновь введенные обеспечивают улучшение качества сборки твэлов. 9 ил.

Автоматизированная линия сборки твэл для энергетических ядерных реакторов типа БН, содержащая по ходу технологического процесса накопитель, автомат подрезки оболочки, автомат калибровки-дорновки, автомат пуклевки, автомат запрессовки наконечника, автомат маркировки, автомат сварки первого шва, автомат ввода проставки, автомат фиксации топливного столба, автомат обеспыливания, автомат опрессовки гелием и ввода концевой детали, автомат сварки второго шва, автомат-робот транспортный, установку ввода-вывода изделий, установку контроля загрязненности, установку упаковки, связанные между собой межоперационным транспортом, и систему управления в виде нескольких станций с групповым управлением, отличающаяся тем, что она снабжена установкой отмывки и сушки оболочек, установленной между автоматом калибровки-дорновки и автоматом пуклевки труб и выполненной в виде горячих камер, содержащих узлы герметизации по числу одновременно обрабатываемых оболочек и установленных на направляющих с возможностью возвратно-поступательного перемещения относительно осей оболочек и снабженных трубопроводом для подачи горячей воды под давлением и последующей сушки горячим воздухом, между автоматом проставки и автоматом фиксации топливного столба установлен четырехпозиционный автомат горизонтального снаряжения оболочек топливными таблетками с различной степенью обогащения, содержащий четыре вибропитателя, каждый из которых снабжен автономным приводом с возможностью одновременного набора, взвешивания и снаряжения, между транспортным работотехническим комплексом и установкой ввода-вывода изделий размещен автомат промывки твэлов, содержащий ванну с дистиллированной горячей водой с размещенными в ней магнитострикционным преобразователем и тянущим механизмом, а перед автоматом контроля загрязненности установлено устройство для приварки дистанционирующей проволоки, содержащее базирующие ролики и под ними пластину, закрепленные на суппорте устройства, и направляющую втулку с пазом для пропускания через нее дистанционирующей проволоки, к концам которой приложено усилие, например груз.

| Патент США N 4857260, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент США N 3711993, кл | |||

| Приспособление для удаления таянием снега с железнодорожных путей | 1920 |

|

SU176A1 |

Авторы

Даты

1997-10-27—Публикация

1994-08-02—Подача