Изобретение относится к железнодорожному транспорту и касается устройств разового действия для поглощения энергии удара и чрезмерных толчков железнодорожного транспортного средства. Оно может быть использовано в других отраслях техники для вышеуказанных целей.

Известно энергопоглощающее устройство разового действия для железнодорожного транспортного средства [1]. Оно содержит корпус, внутри которого размещены деформируемый узел и взаимодействующий с последним шток, причем деформируемый узел выполнен в виде пакета последовательно-установленных шайб убывающей толщины, разделенных прокладками, а шток выполнен с направляющей цилиндрической поверхностью, сопряженной с рабочей конической. Шток под действием аварийной нагрузки входит в первую по ходу, наибольшую по толщине шайбу, деформируя ее путем увеличения внутреннего сечения.

Недостаток устройства в сравнительно больших габаритах устройства и возможной деформации корпуса, что не позволяет использовать устройство вторично.

Известно противоаварийное буферное устройство [2], которое состоит из телескопически связанных наружного и внутреннего цилиндров, на наружной поверхности последнего из которых выполнен буртик в виде многозаходной спирали, разделенной на отдельные сегменты продольными разрезами по высоте.

Недостаток устройства в сложности обеспечения заданной силы сопротивления срезу, создаваемой сегментами.

Известно аварийное энергопоглощающее устройство транспортного средства [3] . Оно содержит подвижный шток с коническим концом, взаимодействующим с деформируемым трубчатым элементом, неподвижно закрепленным на раме транспортного средства. Устройство дополнительно снабжено направляющими тяговыми штоками для восприятия ударных нагрузок и жестко соединенной со штоками плитой, с которой также жестко связан другой конец указанного штока, размещенного в деформируемом трубчатом элементе. Недостаток устройства в том, что при достаточно большом ходе направляющие штоки должны иметь достаточный запас жесткости на продольный изгиб и большую длину своих направляющих. Это увеличивает габариты и массу устройства.

Тем не менее последнее устройство наиболее близко по своей технической сущности предлагаемому и принято в качестве прототипа.

Задача, решаемая предлагаемым устройством, заключается в обеспечении прогрессивной силовой характеристики аварийного амортизатора, т.е. в плавном нарастании усилия срабатывания при снижении массы устройства, возможности реализации сравнительно простого регулирования характеристик энергопоглощения, а также в ограничении свободного хода после деформации.

Поставленная задача решается тем, что устройство, содержащее корпус, направляющие и энергопоглощающие элементы, установленное между сцепкой и рамой вагона, состоит по крайней мере из трех плит, между которыми установлены энергопоглощающие элементы различной энергоемкости. При этом одна из них, подвижная, соединена со сцепкой, другая, неподвижная, соединена с корпусом крепежными элементами дозированного усилия разрушения при прямом ходе устройства, третья, промежуточная плита, расположена в корпусе между двумя другими с возможностью перемещения в нем по направляющей поверхности корпуса и последовательной деформации энергопоглощающих элементов, сначала расположенных между подвижной и промежуточной плитами, а затем между промежуточной и неподвижной плитами, при этом максимальное усилие деформации первых меньше минимального усилия деформации вторых. Плиты между собой соединены тягово-направляющими стяжками, причем корпус жестко установлен на раме вагона и снабжен ограничителем обратного хода, выполненным в виде упоров на корпусе устройства и на неподвижной плите с возможностью взаимодействия друг с другом при обратном ходе устройства. На тягово-направляющих стяжках выполнены энергопоглощающие ребра (зубья), взаимодействующие со срезывающими кромками отверстий промежуточной плиты.

Энергопоглощающие элементы выполнены в виде трубок переменного сечения, снабженных упорными наружными поясками с возможностью взаимодействия с обжимающими отверстиями (фильерами) или втулками промежуточной плиты в пределах пластической деформации трубок. Возможно выполнение энергопоглощающих элементов в виде жестких стержней с поясками, диаметр которых последовательно увеличен, причем жесткие пояски взаимодействуют с отверстиями промежуточной плиты в пределах пластической деформации отверстий.

На фиг.1 изображен общий вид устройства.

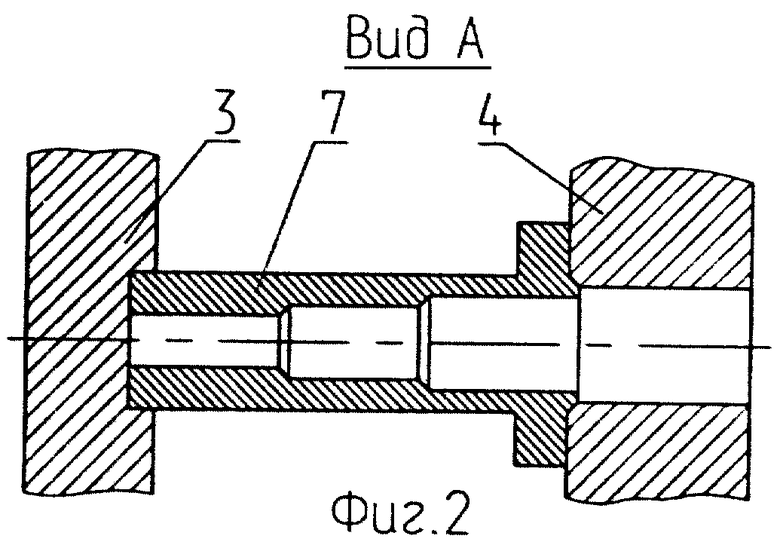

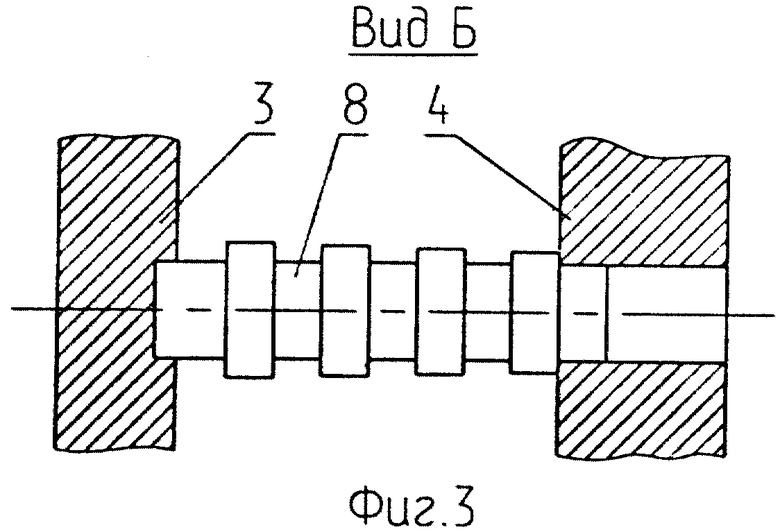

На фиг. 2 и 3 (Вид А и Б) представлена установка энергопоглощающих элементов.

На фиг. 4 (Вид В) показаны энергопоглощающие ребра на тягово-направляющих стяжках.

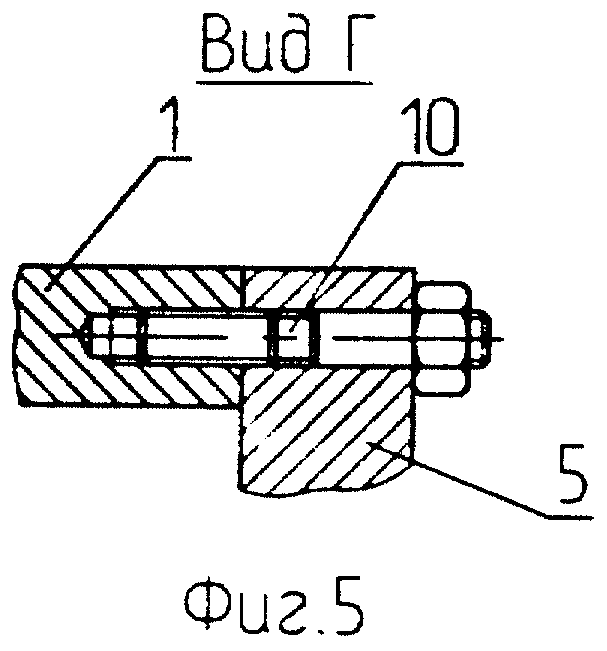

На фиг. 5 (Вид Г) изображено крепление неподвижной плиты к корпусу устройства.

Устройство состоит из корпуса 1, закрепленного на раме 2 вагона, и трех плит - подвижной 3, промежуточной 4 и неподвижной 5, установленных на направляющих 6.

Между подвижной плитой 3 и промежуточной 4 установлены энергопоглощающие элементы 7, выполнение в виде полых трубок переменного сечения (фиг. 2) или в виде жестких стержней 8 с поясками разного диаметра (фиг.3).

На тягово-направляющих стяжках выполнены энергопоглощающие ребра (зубья) 9 (фиг. 4). Неподвижная плита 5 крепится к корпусу 1 крепежными элементами 10 дозированного усилия разрушения (фиг.5). Подвижная плита 3 соединена со сцепкой 11.

Устройство работает следующим образом. При приложении к сцепке 11 сжимающего усилия, возникающего в результате резкого торможения или аварийного соударения вагонов, последнее передается на подвижную упорную плиту 3, затем через энергопоглощающие элементы 7 (8) на промежуточную плиту 4, далее на энергопоглощающие ребра (зубья) 9 тягово-направляющих стяжек 6, от них на неподвижную опорную плиту 5, крепежные элементы 10 и замыкается с помощью упоров, выполненных на корпусе 1 (в виде кольцевого выступа или лап), на раме 2 вагона. При приложении растягивающего (тягового) усилия со стороны сцепки 11 оно передается на упорную плиту 3, затем на тягово-стяжные стяжки 6, опорную плиту 5, корпус 1 и через болты 12 крепления корпуса 1 - к раме 2 вагона.

Для обеспечения максимальной безопасности пассажиров за счет минимизации ускорений вагонов при их соударениях расчетные усилия срабатывания всех ступеней и элементов аварийного амортизатора обеспечиваются по нарастающей, начиная с минимально заданного в начале срабатывания и кончая максимальным при обрыве крепежных элементов 10.

Если при стыковании вагонов энергии соударения достаточно для срабатывания первой ступени, то происходит сжатие упорных поясков на энергопоглощающих трубках 7 и погружение последних в отверстия промежуточной плиты 4. Плита 3 при этом перемещается в сторону промежуточной плиты 4. Поскольку диаметр отверстий (фильеров) плиты 4 значительно меньше наружного диаметра трубок 7, энергия, затрачиваемая на продавливание трубок через фильер, гасит энергию соударения. Если энергия удара больше, чем энергоемкость первой ступени, то плита 3 упрется в плиту 4 и начнется срабатывание второй ступени. При этом кромки отверстия плиты 4, выполненные из твердой закаленой стали, начнут срезать ребра 9, выполненные из мягкого металла (например, незакаленой стали или алюминия). Для обеспечения самоудаления срезаных ребер последние выполняются на стяжках 6 в виде секторов и таким образом срезанные ребра не препятствуют срезанию новых ребер. Процесс этот длится до упора плит 3 и 4 в опорную плиту 5, и в случае наличия непогашеной энергии происходит разрушение крепежных элементов 10. При этом связь сцепки с вагоном в направлении сжатия теряется и сцепка свободно перемещается в подвагонное пространство, обеспечивая таким образом срабатывание других средств защиты пассажиров при авариях (например, срабатывание жертвенной части тамбура вагона и т.п.).

Плавное нарастание нагрузки сопротивления удару всех ступеней аварийного амортизатора осуществляется за счет последовательного увеличения толщины трубок 7 на первой ступени и за счет вариации толщиной и длиной ребер 9 на второй ступени. При использовании в первой ступени вместо трубок 7 трубок 8 с поясками плавное нарастание усилия достигается за счет последовательного увеличения диаметра поясков. Пояски при этом выполняются из твердой стали, а стенки отверстий плиты из мягкой, в то время как при использовании трубок 7 они изготавливаются из мягкой стали, а стенки фильеров - из твердой.

Источники информации

1. Авторское свидетельство N 668838. Энергопоглощающее устройство разового действия для железнодорожного транспорта. 1979.

2. Авторское свидетельство N 867746. Противоаварийное буферное устройство. 1981 г.

3. Патент РФ N 1326490. Аварийное энергопоглощающее устройство транспортного средства. 1986 г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДУЛЬ ДЛЯ ГАШЕНИЯ ЭНЕРГИИ ПРИ СОУДАРЕНИИ ТРАНСПОРТНЫХ СРЕДСТВ | 2011 |

|

RU2475392C1 |

| ПРУЖИННЫЙ ТОРМОЗ | 1998 |

|

RU2177891C2 |

| ТЯГОВО-ТОРМОЗНАЯ ЛЕБЕДКА ДЛЯ УСТАНОВКИ КОНТАКТНОГО ПРОВОДА ЖЕЛЕЗНОЙ ДОРОГИ | 2001 |

|

RU2205786C1 |

| ШАРНИРНЫЙ УЗЕЛ ЖЕСТКОГО СЦЕПНОГО УСТРОЙСТВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2008 |

|

RU2415043C2 |

| ПУТЕВОЙ ЭНЕРГОПОГЛОЩАЮЩИЙ УПОР (ВАРИАНТЫ) | 2012 |

|

RU2513340C1 |

| МЕХАНИЧЕСКОЕ СЦЕПНОЕ УСТРОЙСТВО | 1999 |

|

RU2178749C2 |

| АВТОМАТИЧЕСКАЯ СЦЕПКА ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 1999 |

|

RU2180296C2 |

| ПАССАЖИРСКИЙ ВАГОН | 2000 |

|

RU2182871C2 |

| ПУТЕВОЕ ЭНЕРГОПОГЛОЩАЮЩЕЕ УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ПАССАЖИРСКОГО ПОДВИЖНОГО СОСТАВА | 2008 |

|

RU2374110C1 |

| АМОРТИЗАТОР ДВУХСТОРОННЕГО ДЕЙСТВИЯ | 2005 |

|

RU2301362C2 |

Изобретение относится к буферам с поглощением удара путем остаточной деформации буферного элемента. Устройство установлено между сцепкой (11) и рамой (2) вагона и состоит из трех плит - подвижной (3), промежуточной (4) и неподвижной (5), между которыми установлены энергопоглощающие элементы (7-9) различной энергоемкости. Элементы (7-9) выбраны так, что первыми поглощают энергию от удара элементы (7-8) между подвижной (3) и промежуточной (4) плитами, а затем - элементы (9) между промежуточной (4) и неподвижной (5) плитами и последними - крепежные элементы (10) дозированного усилия разрушения, которыми неподвижная (5) плита соединена с корпусом (1). Предлагаемое техническое решение направлено на обеспечение плавного нарастания усилия срабатывания и снижение массы устройства. 3 з.п. ф-лы, 5 ил.

| Аварийное энергопоглощающее устройство траспортного средства | 1986 |

|

SU1326490A1 |

| В.В | |||

| Коломийченко и др | |||

| Автосцепка подвижного состава | |||

| - М.: Транспорт, 1967, с.75-78, 85, аппарат Р-2П | |||

| US 3899047, 12.08.1975 | |||

| US 4929008, 29.05.1990 | |||

| US 5090755, 25.02.1992. | |||

Авторы

Даты

2002-04-27—Публикация

1999-03-31—Подача