Изобретение относится к сцепкам железнодорожного транспорта с одинаковыми по типу сопрягаемыми частями и предназначена для улавливающих центрирующих устройств сцепки, необходимых для автоматической стыковки вагонов при значительных отклонениях их осей сцепок в горизонтальной и вертикальной плоскостях. Оно может быть использовано в других отраслях техники для вышеуказанных целей.

Известна и широко распространена автоматическая сцепка СА-3 [1], используемая на большинстве единиц отечественного подвижного железнодорожного состава. Улавливание этих сцепок осуществляется за счет выполнения на них специальных скосов, центрирующих сцепки в горизонтальной плоскости.

Достоинством сцепки CA-3 является простота, возможность стыковки вагонов на кривых малого радиуса, при которых соединяемые вагоны имеют значительные отклонения по горизонтали. Однако в вертикальной плоскости эта сцепка не центрирует и взаимное смещение вагонов в вертикальной плоскости компенсируется за счет свободного перемещения в вертикальной плоскости одной сцепки относительно другой. Такое техническое решение приводит к появлению интенсивного износа в местах взаимных перемещений и, как следствие, к низкому ресурсу. Кроме того, отсутствие улавливания и жесткой фиксации сцепок в двух плоскостях не позволяет автоматически стыковать и другие системы вагонов, например, электрические и пневматические.

Известна механическая автосцепка [2] для железнодорожного транспортного средства. Она содержит улавливающий и направляющий элементы, симметрично расположенные относительно оси сцепки вагонов. Направляющий элемент в виде цилиндра с заостренным концом входит при сцеплении в улавливающее (приемное) отверстие. Достоинством сцепки является надежная гарантия жесткой сцепки вагонов, оси которых в момент сцепления имеют значительные отклонения в вертикальной и горизонтальной плоскостях.

Недостаток устройства - в сравнительно больших его габаритах, сложности, высокой трудоемкости и стоимости изготовления.

Известна автоматическая сцепка [3] для рельсовых транспортных средств, в которой процесс улавливания и центрирования сцепок осуществляется аналогично вышеописанному способу. При этoм направляющий элемент помимо центрирования выполняет также функцию замкового механизма, являясь его частью за счет выполнения на нем специальных кольцевых впадин, взаимодействующих с запирающими рычагами. Достоинством устройства является упрощение замкового устройства при сохранении основных недостатков описанного выше [2] устройства.

Тем не менее последнее устройство наиболее близко по своей технической сущности предлагаемому и принято в качестве прототипа,

Задача, решаемая предлагаемым устройством, заключается в обеспечении малых габаритов, массы, трудоемкости и стоимости изготовления.

Поставленная задача решается тем, что в устройстве, содержащем корпус сцепки с замком, центрирующим элементом (выступом) и улавливающим отверстием для него, центрирующий выступ выполнен съемным, размещен в установочном отверстии головки, соосном приемному отверстию, и снабжен направляющими поверхностями, взаимодействующими с соответствующими направляющими поверхностями приемных отверстий головки, причем приемное и установочное отверстия выполнены идентичными. Приемное отверстие головки может быть соосно или эксцентрично оси сцепки. Направляющий элемент имеет заостренный конец, выполненный в виде соосных конусов разных углов раствора, и снабжен плавными переходами конусной поверхности к плоским направляющим поверхностям. При этом конструкция корпуса сцепки резко упрощается, особенно в случае выполнения его литьевым способом, который является наиболее технологичным в условиях массового изготовления сцепок. Максимальный эффект по снижению габаритов, массы и других параметров допускается в случае расположения съемного центрирующего элемента по оси сцепки, поскольку представляется возможным максимально уменьшить габариты сцепки по горизонтали, что особенно актуально в случае наличия кожуха ограждения сцепки, что характерно для современных перспективных вагонов пассажирских поездов. Малые габариты сцепки по горизонтали позволяют легко закомпоновать ее в дверной проем кожуха ограждения и избежать утыкания сцепки в кожух как во время стыковки вагонов на кривых, так и в процессе перемещения на кривых сцепленных вагонов. Сочленение сцепок при их значительном взаимном отклонении обеспечивается как за счет заострения конца направляющего элемента, так и за счет выполнения в приемном отверстии корпуса сцепки заходных фасок. Для обеспечения возможности центрирования сцепок при их угловых отклонениях на цилиндрической части направляющего элемента выполнена лыска, при этом профиль поперечного сечения приемного отверстия выполнен идентичным профилю поперечного сечения установочного отверстия и направляющего элемента. Плавный угловой поворот сцепок обеспечивается за счет выполнения переходных площадок, расположенных в углах сопряжения лысок с конусной частью направляющего элемента. Наличие заходной части с малым углом конусности позволяет обеспечить оптимальные габариты направляющего элемента по длине, сохранив при этом высокую способность к улавливанию друг друга.

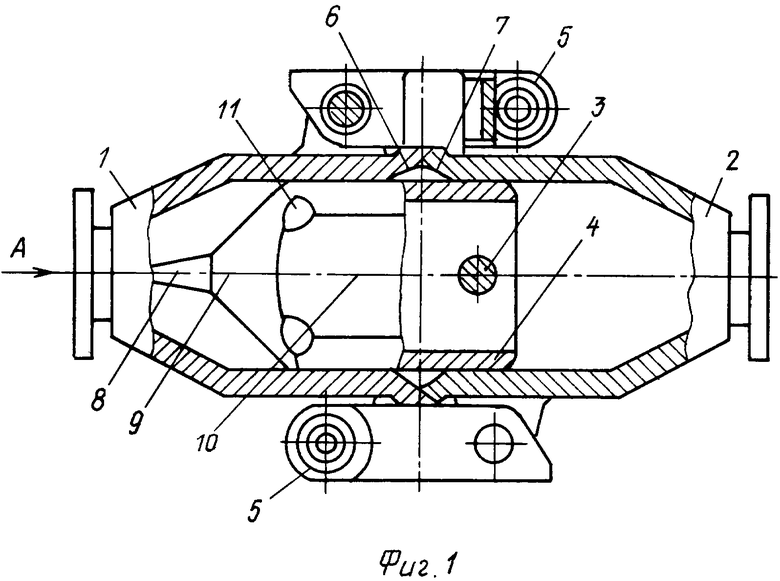

На фиг. 1 изображен общий вид устройства со съемным направляющим элементом и приемными отверстиями, расположенными по оси сцепки вагонов.

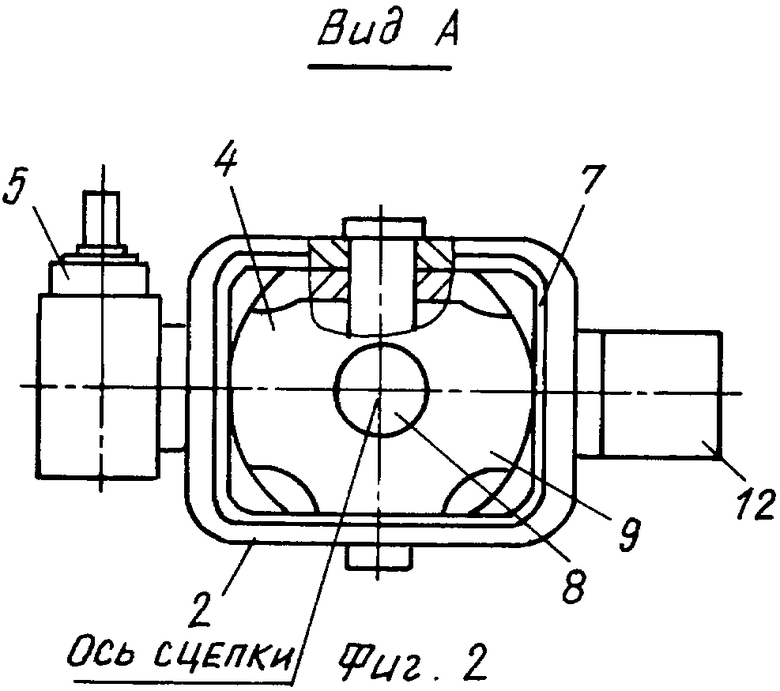

На фиг. 2 изображен вид спереди на расцепленное сцепное устройство со съемным направляющим элементом и приемным отверстием, расположенным по оси сцепки вагонов.

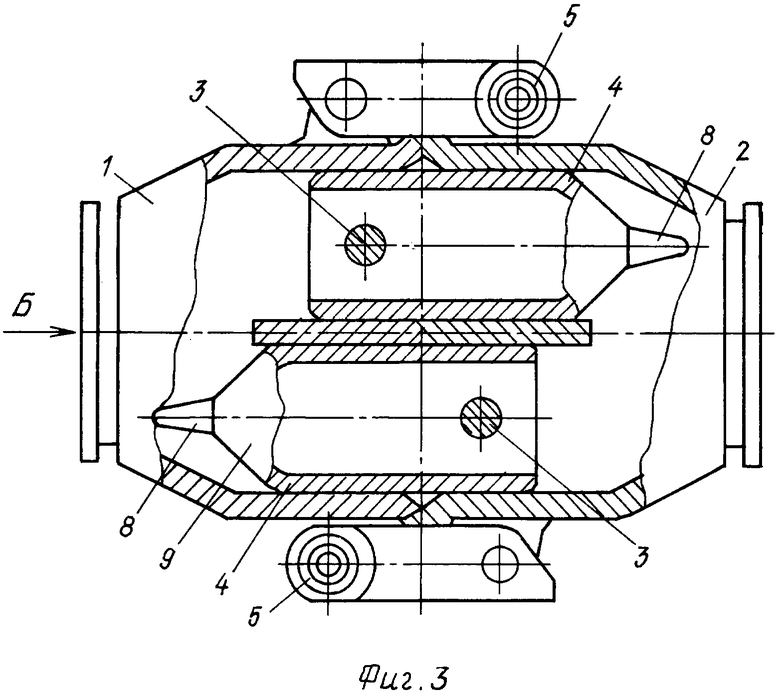

На фиг. 3 изображен общий вид устройства со съемным центрирующим элементом и приемными отверстиями, расположенными эксцентрично относительно продольной оси сцепки.

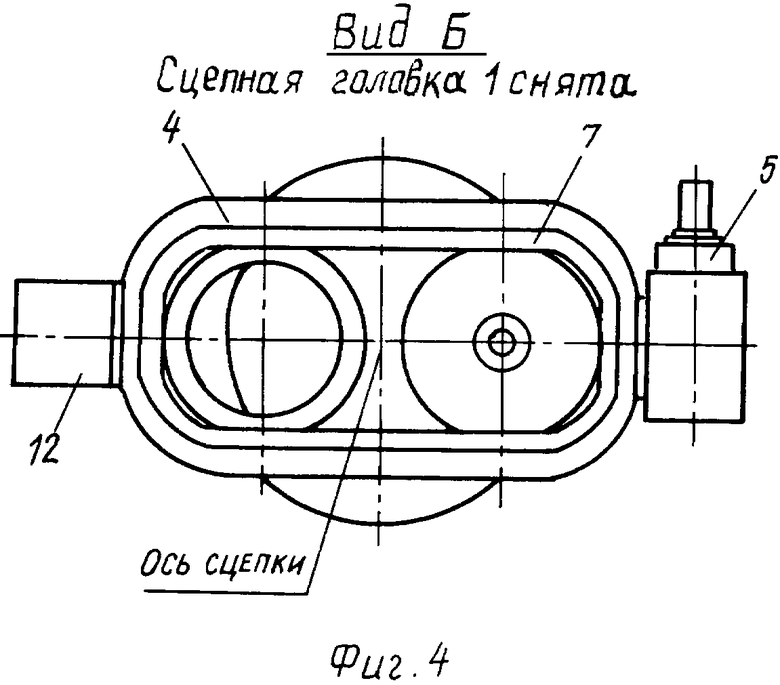

На фиг. 4 изображен вид спереди на расцепленное сцепное устройство со съемным направляющим элементом и приемным отверстием, расположенными эксцентрично относительно оси сцепки вагонов.

Устройство состоит из двух однотипных сцепных головок 1 и 2, при этом на корпусе, по крайней мере, одной из них установлен с помощью пальца 3 съемный направляющий элемент 4. На корпусах сцепных головок установлены замки 5.

Установочное и приемное отверстия головок выполнены идентичными и соосными между собой и осью сцепки.

Приемные отверстия головок выполнены прямоугольного горизонтально расположенного сечения и снабжены заходными скосами 6 и 7.

Направляющий элемент 4 установлен в одной из сцепных головок, выполнен цилиндрической формы и снабжен соосными направляющими конусами 8 и 9 разных углов раствора, направляющими горизонтальными лысками 10 и скосами 11 для взаимодействия с приемным отверстием другой сцепной головки 2.

Для зацепления с замком 5 на головках выполнены упоры 12.

Возможно выполнение устройства с эксцентричным расположением установочного и приемного отверстий относительно оси сцепки.

В этом случае устройство снабжено двумя направляющими элементами 4, направленными в разные стороны и взаимодействующими с соответствующими приемными отверстиями сцепных головок 1 и 2.

Устройство работает следующим образом. При сближении вагонов оси их головок могут иметь значительные взаимные горизонтальные, вертикальные и угловые смещения, являющиеся следствием влияния кривизны пути, загрузки вагонов и др. Наличие заостренного направляющего элемента 4 и скосов 6 (7) на заходной части приемного отверстия позволяет осуществлять улавливание и плавное центрирование сцепок в горизонтальной и вертикальной плоскостях. При этом, поскольку большая ось прямоугольного окна расположена горизонтально, большие смещения сцепок можно реализовать также в горизонтальной плоскости. При наличии взаимных угловых смещений головок плоские поверхности (лыски) 10 и скосы 11, взаимодействуя с приемным отверстием ответной сцепной головки, позволяют центрировать головки по углу, т.к. возникающий момент разворачивает головки в требуемое положение. Так, по мере углубления центрирующего элемента 4 в приемное отверстие происходит угловой поворот головок до полного совпадения лысок 10 на элементе 4 и приемном отверстии, что и является завершением процесса центрирования головок. По окончании центрирования происходит автоматическое срабатывание замков 5, обеспечивающего сжатое соединение сцепок, как за счет зацепления замков 5 за упоры 12, так и за счет наличия лысок на направляющем элементе 4 и отверстиях головок.

При варианте с двумя направляющими элементами 4 центрирование происходит одновременно с помощью обоих направляющих элементов 4, угловое смещение устраняется за счет эксцентричного расположения этих элементов, т.к. во время взаимодействия головок 1 и 2 с соответствующими направляющими элементами возникает восстанавливающий момент, который разворачивает головки в требуемое положение.

Заявителем изготовлены опытные образцы устройства, которые подтвердили заявленные преимущества.

Список использованной литературы

1. Вагоны. Под редакцией Л.А.Шадура. Москва, "Транспорт", 1980, с.439.

2. Патент 2048340, Россия.

3. Патент 1743346 A3, Россия (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЧЕСКОЕ СЦЕПНОЕ УСТРОЙСТВО | 1999 |

|

RU2178749C2 |

| АВТОМАТИЧЕСКОЕ СЦЕПНОЕ УСТРОЙСТВО ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2018 |

|

RU2684976C1 |

| АВТОМАТИЧЕСКАЯ СЦЕПКА ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2002 |

|

RU2222448C1 |

| АВТОМАТИЧЕСКОЕ СЦЕПНОЕ УСТРОЙСТВО ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2018 |

|

RU2685370C1 |

| Автоматическое беззазорное сцепное устройство подвижного состава железнодорожного транспорта | 2024 |

|

RU2838272C1 |

| ЖЕСТКОЕ СЦЕПНОЕ УСТРОЙСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2002 |

|

RU2254253C2 |

| АВТОМАТИЧЕСКАЯ СЦЕПКА ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2347702C1 |

| Жесткое сцепное устройство с универсальным прицепным хвостовиком для вагонов железнодорожного транспорта | 2017 |

|

RU2722250C2 |

| Способ контроля технического состояния автосцепки вагона при текущем осмотре | 2018 |

|

RU2689089C1 |

| ЭНЕРГОПОГЛОЩАЮЩЕЕ СЦЕПНОЕ УСТРОЙСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2008 |

|

RU2375225C1 |

Изобретение относится к сцепкам железнодорожного транспорта с одинаковыми по типу сопрягаемыми частями и предназначено для улавливающих центрирующих устройств сцепки, необходимых для автоматической стыковки вагонов при значительных отклонениях их осей сцепок в горизонтальной и вертикальной плоскостях. Автоматическая сцепка состоит из корпуса головки с установочным или приемным отверстиями, цилиндрического направляющего элемента, замкового механизма и деталей крепления направляющего элемента. Направляющий элемент снабжен соосными направляющими поверхностями в виде конусов с разными углами раствора, а также направляющими горизонтальными лысками и скосами. Скосы располагаются в местах пересечения конусной поверхности, цилиндрической поверхности и лысок. Предложенная автоматическая сцепка обладает компактностью, малой массой и трудоемкостью изготовления, обеспечивает оптимальные характеристики по надежности, стоимости и компоновке. 1 з.п. ф-лы, 4 ил.

| Автоматический сцепной прибор американского типа | 1925 |

|

SU1959A1 |

| Поворотная сцепная муфта для трамвайных вагонов | 1930 |

|

SU27393A1 |

| Сцепка железнодорожного транспортного средства | 1986 |

|

SU1316889A1 |

| Автоматическая сцепка для рельсовых транспортных средств | 1989 |

|

SU1743346A3 |

| МЕХАНИЧЕСКАЯ АВТОСЦЕПКА | 1993 |

|

RU2048340C1 |

| US 3693809, 26.09.1972 | |||

| US 3774776, 27.11.1979 | |||

| US 4927035, 22.05.1990 | |||

| US 5209363, 11.05.1993 | |||

| US 4073385, 14.02.1978 | |||

| DE 4337748 A1, 11.05.1995 | |||

| DE 4121099 A1, 07.01.1993. | |||

Авторы

Даты

2002-03-10—Публикация

1999-05-05—Подача