Изобретение относится к технологии производства окиси этилена, в частности к способу выделения окиси этилена из смеси, содержащей окись этилена.

Известен способ выделения окиси этилена из смеси с ацетальдегидом, формальдегидом и водой путем перегонки исходной смеси, отвода получаемых кубового продукта и дистиллята, конденсации дистиллята и рециркуляции конденсата на перегонку, причем исходную смесь, дистиллят, кубовый продукт и рециркулируемый конденсат пропускают через расположенный вне перегонной колонны слои насадок с удельной поверхностью 250-700 м2/м3 и высотой, равной 0,3-20-кратному диаметру перегонной колонны, и в случае нарушения эксплуатационного режима, для предотвращения взрывоопасных ситуаций на перегонку подают инертный газ в качестве средства тушения из источника, к которому перегонная колонна подключена по высоте (см. патент СССР 1118288, кл. С 07 D 303/04, 07.10.84 г.).

Недостатком известного способа является размещение слоев насадок вне перегонной колонны, подключение источника средства тушения к колонне, а не к слоям насадок, и отсутствие регламента относительно факта нарушения эксплуатационного режима.

Задачей изобретения является разработка способа выделения окиси этилена из смеси, содержащей окись этилена, который обеспечивает повышение безопасности процесса.

Поставленная задача решается в способе выделения окиси этилена из смеси, содержащей окись этилена, включающем перегонку исходной смеси в колонне и отвод чистой окиси этилена в жидком или газообразном состоянии из верхней части колонны и через боковой отвод, расположенный в укрепляющей части колонны, и кубового продукта, при этом в случае нарушения эксплуатационного режима на перегонку подают средство тушения за счет того, что перегонку осуществляют в колонне при абсолютном давлении от 2 до 10 бар и температуре от 20 до 180oС, причем смесь пропускают через несколько последовательно расположенных зон со структурированными прокладками из листового металла или слоями насадок, которые размещены внутри колонны и из которых, по меньшей мере, одна зона подключена к источнику воды, служащей в качестве смешивающегося с окисью этилена жидкого средства тушения, при этом средство тушения подают в зону или зоны при повышении на 0,01-4 бар рабочего давления в колонне, равного 2-10 бар.

Исходная смесь является, преимущественно, результатом синтеза окиси этилена и наряду с окисью этилена содержит также остатки воды. Другими компонентами в данном конкретном случае могут быть, например, этиленгликоль, олигоэтиленгликоль, альдегиды, такие как формальдегид или ацетальдегид, или метан.

Кроме того, предлагаемый способ позволяет перегонку таких смесей, в состав которых наряду с окисью этилена входит, например, метанол, гликоли, моно-, ди- или триэтаноламин или моно- или диалкилэтаноламины с 1-4 атомами углерода.

Предпочтительно, чтобы направляемая на перегонку исходная смесь содержала от 1 до 90 вес.%, предпочтительно от 30 до 70 вес.% окиси этилена и от 90 до 10 вес. %, особенно предпочтительно от 70 до 30 вес.% воды. Кроме того, смесь может содержать от 0 до 10 вес.%, предпочтительно от 0 до 5 вес.% этиленгликоля и от 0 до 10 вес.%, особенно предпочтительно от 0 до 5 вес.% ацетальдегида. При этом сумма содержания компонентов в смеси должна составлять 100 вес.%.

Предлагаемый способ осуществляют в перегонной колонне обычной конструкции преимущественно с укрепляющей частью. Для этих целей подходят стандартные общеизвестные перегонные колонны, например, такие, которые описаны в Ullmann, "Encyclopedia of Industrial Chemistry", 5-ое изд., том В3, стр.4-82÷4-94 или в "Klaus Sattler, Thermische Trennverfahren: Grundlagen, Auslegung, Apparate", издательство Chemie, 1988 г., стр.25-27.

Данные общеизвестные перегонные колонны переоборудуются на нужды предлагаемого способа, т.е. оснащаются вышеупомянутыми зонами и источником подачи воды в качестве жидкого средства тушения.

В качестве насадок подходят, например, общеизвестные металлические и керамические кольца Рашига, кольца Пэлла или кольца Биалека, выполняющие функцию разделительного материала.

В качестве подходящих структурированных прокладок из листового металла используются также прокладки, известные на рынке под торговыми марками Gempak® (Glitsch, Inc. Даллас, Техас, США), Mellapak® (Gebr. Sulzer, Винтертур, Швейцария) или Relapak. Их описание приводится, например, в вышеуказанном источнике "Encyclopedia of Industrial Chemistry" или в книге "Packed Towers in Processing and Envirometal Technology", Райнхард Биллет, издательство Chemie, Вайнхайм, 1995 г., стр.25-27.

Наряду с такими зонами перегонная колонна имеет также обычные сборники и распределители.

Удельная поверхность одной зоны со структурированными прокладками из листового металла или слоями насадок, как правило, составляет от 100 до 1000 м2, предпочтительно от 125 до 750 м2, соответственно отнесенная к 1 м3 зоны.

Колонна для осуществления предлагаемого способа включает 2-20, предпочтительно 3-15, в особенности 4-8 и особенно предпочтительно 4-6 зон со структурированными прокладками из листового металла или слоями насадок указанной выше удельной поверхности.

Высота отдельных зон достигает от 1 до 15 м, предпочтительно от 3 до 8 м.

Согласно предпочтительному варианту изобретения каждая зона с прокладками из листового металла или слоями насадок подключена к источнику средства тушения. Данный источник, представляющий собой, как правило, содержащую средство тушения емкость, в которой также дополнительно может иметься незначительное количество инертного газа, например азота, посредством трубопроводов и обычных общеизвестных приборов измерения, регулирования и управления соединена с колонной. Согласно предпочтительному варианту изобретения источники средства тушения располагаются выше указанных зон, чтобы использовать гидростатическое давление средства тушения во время процесса тушения.

Для оптимального распределения средства тушения в колонне можно использовать обычные имеющиеся в колонне сборники и распределители.

Применяемая в качестве средства тушения вода может содержать еще вспомогательные средства (например, антифриз).

Взрывообразное разложение газообразной окиси этилена вызывает десятикратное увеличение давления по сравнению с первоначальным. В случае распада жидкой окиси этилена давление может подскочить еще больше в результате образования выделяющихся в процессе разложения газов. При превышении рабочего давления в колонне на вышеуказанную величину, предпочтительно на 0,1-2 бар, в особенности на 0,2-1 бар, особенно предпочтительно примерно на 0,5 бар, срабатывает система тушения. Тогда через 5-60 сек, в особенности через 15 сек средство тушения поступает в вышеуказанные зоны.

Во время разложения, которое происходит сверху вниз, фронт разложения перемещается быстрее, чем фронт тушения. При этом торможение разложения наступает только в расположенной под ним зоне вышеуказанной характеристики, т. к. этот участок подвергается предварительной промывке средством тушения и поэтому создавшиеся там условия не допускают дальнейшего разложения окиси этилена.

При распаде, который передвигается вверх, происходит столкновение фронта разложения с фронтом тушения, в результате чего происходит процесс тушения.

Предпочтительным является подача в колонну во время тушения такого количества воды, которое в состоянии обеспечить в зоне тушения между двумя зонами вышеуказанной характеристики весовое соотношение окиси этилена : воды ниже 80:20, предпочтительно 70:30.

Согласно предпочтительному варианту изобретения верхняя емкость подачи средства тушения выполнена с большим объемом, чем остальные емкости. Если разница в объеме будет примерно в 1,5-2 раза, то гарантируется проход средства тушения по всей колонне, что дополнительно интенсифицирует процесс тушения.

В способе согласно изобретению, осуществляемом непрерывно, подаваемая на перегонку исходная смесь, содержащая окись этилена, поступает в колонну на высоте, примерно составляющей от 30 до 80%, предпочтительно 50% от высоты колонны, замеренной от основания колонны. Флегмовое число составляет 1,5: 1÷6: 1, предпочтительно 2,5:1÷3,5:1. Предпочтительно дистилляция протекает при абсолютном давлении 2,5-4 бар. Температура дистилляции составляет 10-180oС, предпочтительно 30-150oС.

Чистую окись этилена отводят из верхней части колонны или же как боковой поток в укрепляющей части колонны.

Предпочтительным вариантом изобретения является то, что чистая окись этилена отводится в газообразном состоянии из верхней части или же в газообразном или жидком состоянии - как боковой поток.

Если отводят по боковой линии, расположенной в укрепляющей части колонны, то облегчается отвод низкокипящих компонентов, например формальдегида, из верхней части колонны.

При перегонке смеси окиси этилена и воды отвод воды, как правило, происходит в кубе колонны.

При перегонке смеси окиси этилена, воды и ацетальдегида чистая окись этилена отводится из верхней части колонны, смесь из ацетальдегида, окиси этилена и воды - как боковой поток в ее отгонной части, а вода - из куба колонны.

При перегонке смеси окиси этилена, воды, формальдегида и ацетальдегида смесь формальдегида и окиси этилена отводят из верхней части колонны, чистую окись этилена - как боковой поток в укрепляющей части колонны, смесь ацетальдегида, окиси этилена и воды - как боковой поток в отгонной части колонны, а воду - из ее куба.

Необходимое для дистилляции количество тепла может быть подведено различными методами. Например, при дистилляции смеси окиси этилена и воды его можно подводить в нижней части колонны, в отгонной части колонны или путем подогрева исходной смеси. При дистилляции смеси окиси этилена и воды лучше всего тепло подавать в отгонной части колонны или путем подогрева исходной смеси, т. к. в исходной водной системе ингрентно имеется средство тушения, противодействующее разложению окиси этилена.

Согласно особенно предпочтительному варианту изобретения осуществляют дистилляцию в колонне, оборудованной рубашкой, причем пространство между колонной и рубашкой заполнено инертным газом, например двуокисью углерода или азотом, предпочтительно азотом. Это мероприятие позволяет получить дополнительную защиту от наружных источников зажигания, которые могут инициировать взрывообразное разложение окиси этилена.

Предлагаемый способ позволяет непрерывное выделение окиси этилена из смеси, содержащей окись этилена, при одновременном обеспечении того, что спонтанное разложение окиси этилена незамедлительно берется под контроль, не допуская разрушения перегонной установки вследствие взрыва. Чистота окиси этилена, получаемой предлагаемым способом, очень высокая. Например, при дистилляции содержащей окись этилена водной смеси, образующейся в результате синтеза, получается окись этилена, в которой содержится не более 30 частей на миллион ацетальдегида, а воды не более 60 частей на миллион.

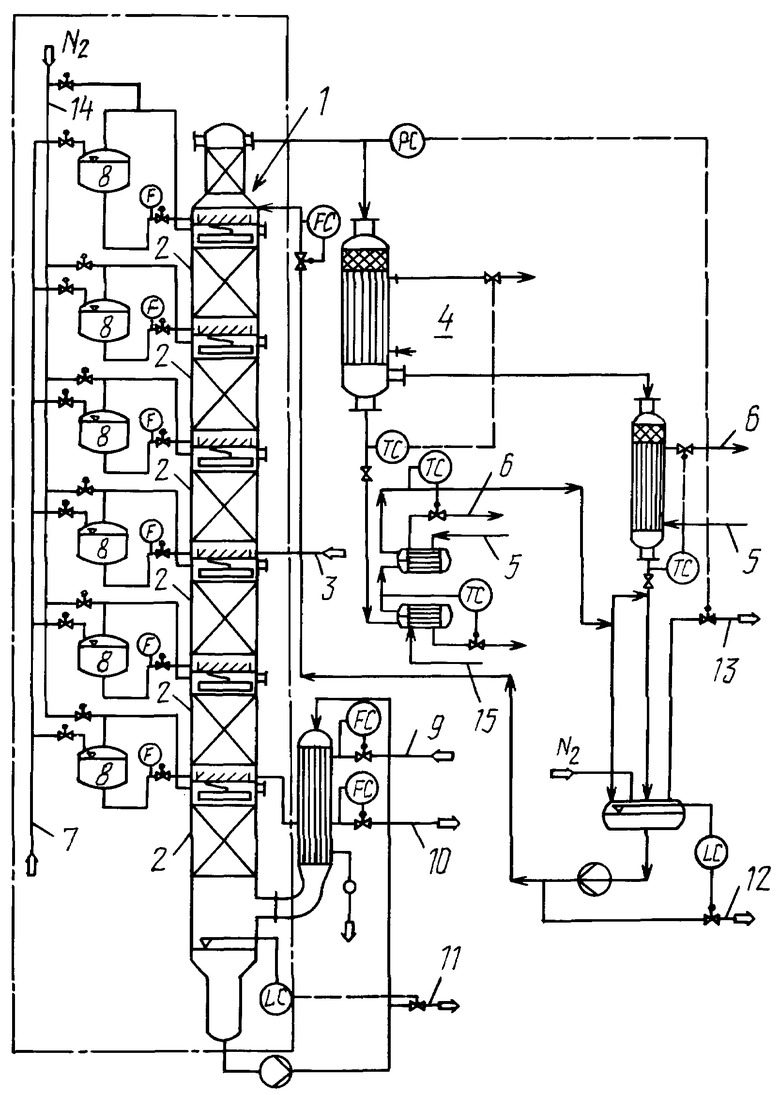

Пригодная для осуществления предлагаемого способа перегонная колонна представлена на чертеже, где позиции имеют следующие значения:

1 - перегонная колонна,

2 - зона со структурированными прокладками из листового металла или слоями насадок,

3 - линия подачи исходной смеси,

4 - вторичный цикл охлаждения,

5 - линия подачи охлаждающего агента,

6 - линия отвода охлаждающего агента,

7 - линия подачи воды в качестве средства тушения,

8 - источник средства тушения,

9 - линия подачи пара,

10 - линия отвода бокового потока, содержащего, например, уксусный альдегид в смеси с водой и окисью этилена,

11 - линия отвода кубового продукта, например воды,

12 - линия отвода целевого продукта, окиси этилена,

13 - линия отвода отходящего газа,

14 - линия подачи азота,

15 - линия подачи производственной воды.

Кроме того, перегонная колонна снабжена еще непоказанной на чертеже рубашкой, защищающей колонну 1 и емкости 8 от атмосферного воздействия и наружных источников зажигания и служащей для контроля мест утечки. При этом пространство между рубашкой и колонной заполнено инертным газом, например азотом.

Предлагаемый способ иллюстрируется следующим примером.

Пример

Процесс осуществляют в крупно-технической установке производства окиси этилена, включающей представленную на чертеже перегонную колонну, оснащенную внутренними зонами со структурированными прокладками из листового металла с удельной поверхностью 250 м2/м3, каждая из которых подключена к емкостям 8 - наружному источнику воды в качестве средства тушения, в которых имеется атмосфера инертного газа, например азота. В перегонную колонну, работающую при абсолютном давлении 3,4 бар, температуре в головной части 46oС и флегмовом числе 2:1, подают смесь, содержащую примерно 65 вес.% окиси этилена, примерно 35 вес.% воды и примерно 400 ч/милл. альдегидов. При этом из верхней части колонны отводят чистую окись этилена с содержанием 10 ч/милл. воды и 20 ч/милл. альдегидов, а из куба - воду. В нижней части отводят боковой поток, представляющий собой смесь окиси этилена, воды и альдегидов.

В случае превышения рабочего давления на величину примерно 0,5 бар начнет срабатывать система тушения, обеспечивающая предотвращение взрывоопасных ситуаций. При этом дополнительно к воде в колонну 1 может еще подаваться инертный газ, например азот.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения окиси этилена из смеси с ацетальдегидом,формальдегидом и водой | 1981 |

|

SU1118288A3 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ КАПРОЛАКТАМА И ГЕКСАМЕТИЛЕНДИАМИНА | 1995 |

|

RU2153493C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕН ОКСИДА ПРЯМЫМ ОКИСЛЕНИЕМ ЭТИЛЕНА ВОЗДУХОМ ИЛИ КИСЛОРОДОМ | 1999 |

|

RU2229477C2 |

| СПОСОБ ПОЛУЧЕНИЯ Н-БУТИРАЛЬДЕГИДА И/ИЛИ Н-БУТАНОЛА | 1995 |

|

RU2135456C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ОЧИСТКИ СЫРОГО КАПРОЛАКТАМА, ПОЛУЧАЕМОГО ВЗАИМОДЕЙСТВИЕМ 6-АМИНОКАПРОНИТРИЛА С ВОДОЙ | 1995 |

|

RU2159234C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАПРОЛАКТАМА | 1995 |

|

RU2154058C2 |

| Способ выделения среднекипящей фракции из смеси циклогексанона и циклогексанола со средне- и высококипящими продуктами | 1990 |

|

SU1829948A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОПИЛЕНОКСИДА | 2001 |

|

RU2276668C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1,4-БУТАНДИОЛА | 1995 |

|

RU2147298C1 |

| СПОСОБ ОЧИСТКИ СЫРОГО ПРОПЕНОКСИДА | 2003 |

|

RU2330032C2 |

Описывается способ выделения окиси этилена из смеси, содержащей окись этилена, включающий перегонку исходной смеси в колонне и отвод чистой окиси этилена в жидком или газообразном состоянии из верхней части колонны и через боковой отвод, расположенный в укрепляющей части колонны, и кубового продукта, при этом в случае нарушения эксплуатационного режима на перегонку подают средство тушения, отличающийся тем, что перегонку осуществляют в колонне при абсолютном давлении от 2 до 10 бар и температуре от 20 до 180oС, причем смесь пропускают через несколько последовательно расположенных зон со структурированными прокладками из листового металла или слоями насадок, которые размещены внутри колонны и из которых, по меньшей мере, одна зона подключена к источнику воды, служащей в качестве смешивающегося с окисью этилена жидкого средства тушения, при этом средство тушения подают в зону или зоны при повышении на 0,01-4 бар рабочего давления в колонне, равного 2-10 бар. 7 з.п. ф-лы, 1 ил.

| Ullmann's Encyclopedia of Industrial Chemistry, 1987, 5-е изд., т.А10, с.117-135 | |||

| Способ выделения окиси этилена из смеси с ацетальдегидом,формальдегидом и водой | 1981 |

|

SU1118288A3 |

| DE 2850254 A1, 22.05.1980 | |||

| DE 2946080 A1, 27.05.1981 | |||

| СПОСОБ ВЫДЕЛЕНИЯ ОКСИДА ЭТИЛЕНА | 1990 |

|

RU1790179C |

| JP 62000475 A, 06.01.1987. | |||

Авторы

Даты

2002-04-27—Публикация

1996-11-05—Подача