Изобретение относится к способу получения этилен оксида (в дальнейшем ЭО), а также к способу получения из ЭО гликолей путем его гидролиза, обезвоживания под давлением, вакуумом и последующей очистки дистилляцией.

В настоящее время ЭО в промышленности изготавливается путем прямого окисления этилена воздухом или кислородом. Реакция сильно экзотермичная (теплота реакции составляет 225-400 КДж/моль этилена), поэтому для отвода избыточного тепла реакции общепринято использование кожухотрубного реактора. При этом реакционная смесь подается в трубное пространство, а между труб в качестве теплоносителя циркулирует кипящая жидкость, например керосин или тетралин; в последнее время используется многократно циркулирующая вода.

Подобного рода изобретение описано в энциклопедии промышленной химии Улльманна, изд. 5-е, т. 10А, стр. 117ff. Согласно этому источнику этилен и кислород подается в круговой поток, который содержит наряду с инертным газом и побочными продуктами окисления окиси этилена диоксид углерода.

Пары воды, содержащиеся в процессе прямого окисления, дросселируются, как правило, через вентиль в паровую сеть. При этом энергия водяного пара, образующаяся при дросселировании, не используется.

Значительная часть мирового производства ЭО в соответствии с современными тенденциями перерабатывается в моноэтиленгликоль. Для повышения селективности гидролиза в реакторе для гидролиза используют значительное количество воды (соотношение вода:ЭО = 15:1). При этом возможно превращение части моноэтиленгликоля в высшие гликоли, в частности в диэтиленгликоль, триэтиленгликоль и т.д. Реакцию гидролиза проводят в реакторе обычно при температуре 120-250°С и давлении 30-40 бар. Продукт гидролиза прежде всего обезвоживают до остаточного содержании воды 100-200 ppm и затем перерабатывают путем очистки в различные гликоли.

Обезвоживание, как правило, происходит в каскадах, состоящих из ряда последовательно соединенных колонн с постепенно уменьшающимся давлением. Исходя из соображений теплового баланса, как правило, нагреватель первой колонны потребляет свежий пар, все остальные колонны, смотря по обстоятельствам, нагреваются вторичным паром из стоящих впереди колонн. В зависимости от содержания воды в реакционной зоне гидролиза, уровня температуры и давления привлекаемого пара в обогревателе первой колонны каскады по обезвоживанию, работающие под давлением, состоят из 2-7 колонн. К обезвоживающим колоннам, работающим под давлением, присоединены обезвоживающие вакуумные колонны, работающие под вакуумом. Высушенную смесь гликолей в виде раствора перерабатывают в одной или нескольких колоннах в очищенные моноэтиленгликоль, диэтиленгликоль и триэтиленгликоль.

Задачей изобретения является использование водяного пара, образующегося при окислении этилена, в качестве теплоносителя для энергетической оптимизации процесса получения как ЭО, так и/или моноэтиленгликоля.

Поставленная задача решается тем, что образующийся в процессе получения ЭО прямым окислением этилена воздухом или кислородом с применением воды в качестве теплоносителя водяной пар впоследствии дросселируют.

Известен способ, при котором используется дросселированный водяной пар в одной или нескольких паровых турбинах, работающих по принципу противодавления.

Паровые турбины, описанные в известном способе, представляют собой тепловые машины с ротором, в которых, благодаря сбросу давления пара, в одну или несколько ступеней удается получить механическую работу. В зависимости от свойств водяного пара различаются и используемые типы паровых турбин; так, при использовании так называемых турбин, работающих по принципу противодавления, энергия отработанного пара используется для разных целей, в большинстве случаев для отопления.

В данном процессе может быть в принципе использована любая паровая турбина, работающая по принципу противодавления (в дальнейшем - паровая турбина).

Паровая турбина обычно приводится в действие паром с постоянными параметрами. В противоположность этому согласно изобретению паровая турбина приводится в действие паром с постоянно возрастающими расходом и давлением. Для повышения экономичности этого решения решающим условием является поддержание во времени условий процесса (количество пара и давление) на среднем уровне.

Используемые в процессе окисления технические катализаторы содержат до 15 мас.% серебра в виде тонкой шихты, нанесенной на носителе. Они в ходе процесса теряют свою активность, что приводит к частичному уменьшению избирательности процесса. Для того чтобы успешно поддерживать на постоянном уровне количество основного продукта следует, при прочих равных условиях, увеличивать температуру реакции на постоянном уровне, вследствие чего повышают давление водяного пара. Одновременно уменьшающаяся активность катализатора приводит к увеличению количества пара. Обычно крупные промышленные установки зачастую начинают эксплуатацию с области давления пара в 30 бар и непрерывно повышают давление в течение двух лет до, примерно, 65 бар.

В зависимости от качества пара могут применяться турбины с одной или несколькими рабочими машинами, в особенности для процессов перекачки (замкнутое водоснабжение), или компрессионных установок (для перекачки газа), и/или один или несколько генераторов.

Давление водяного пара, который подводится к турбинам, должно составлять, как правило, 25-70 бар, наиболее предпочтительно 30-65 бар.

Особенно предпочтительно использование дросселированного пара, образующегося при прямом окислении этилена в способе с получением моноэтиленгликоля из этилен оксида при гидролизе ЭО, обезвоживании под давлением и вакуумом и последующей дистилляции, прошедшего через паровую турбину для питания каскада испарителей колонн по обезвоживанию, или испарителя первой колонны по обезвоживанию либо обогреву колонн по обезвоживанию, или первой колонны по обезвоживанию.

При соответствующем конструировании ступеней по обезвоживанию (ступеней, работающих под давлением) можно приблизить количество пара, необходимое для обезвоживания, к количеству пара, полученному при окислении этилена. При этом отчетливо прослеживается тенденция к сокращению количества пара высокого давления.

Нагрев обезвоживающих колонн (колонн, работающих под давлением) или первой колонны из каскада происходит через испаритель, а образующийся конденсат возвращается в процесс получения этилен оксида.

По мере дальнейшего протекания реакции происходит отвод пара через паровые турбины или он используется в производстве в паровых сетях либо для производственных нужд потребителей, как, например, для паровой инжекции или обогрева испарителей.

Благодаря предлагаемому способу можно понизить расход энергии для установки по получению ЭО и/или моноэтиленгликоля путем высокой степени интеграции тепла. Колонны, производящие гликоли, могут потреблять вторичный пар из процесса обезвоживания. Наблюдается четкое уменьшение расхода пара высокого давления.

Экономические и энергетические преимущества данного решения ориентированы на определенные предпосылки, в частности на уровень развития паровых сетей, а также цен на энергию.

Изобретение поясняется следующими примерами и чертежами.

Данные в следующих примерах соответствуют среднему сроку службы катализаторов в реакциях получения ЭО.

Пример 1

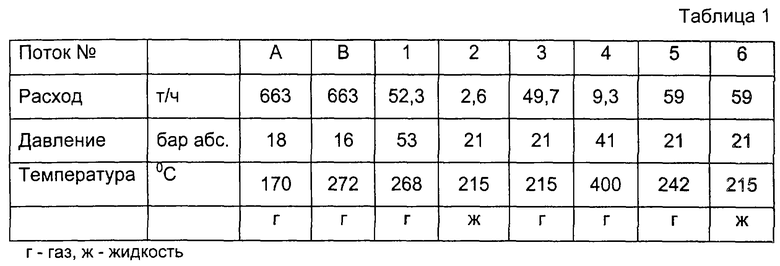

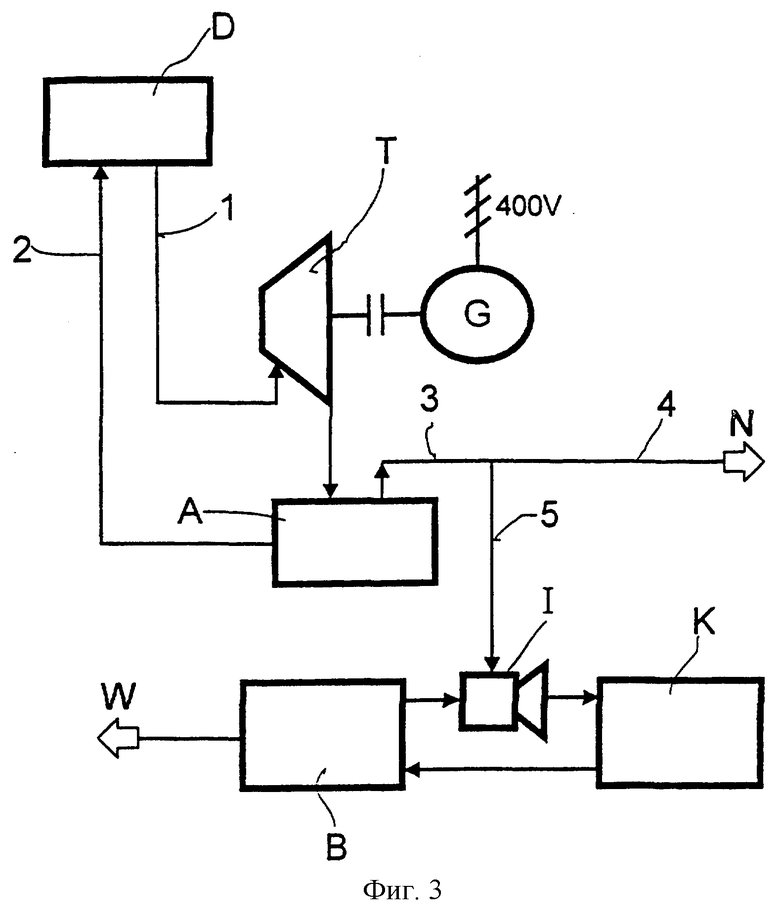

Данный пример иллюстрируется фиг.1, на которой представлен процесс получения ЭО, последующее многократное использование пара из данного процесса получения ЭО в паровых турбинах (с противодавлением) с присоединенным генератором и дросселирования пара на величину первой ступени испарителя колонны по обезвоживанию гликоля. Данные по потокам, которые соответствуют среднему сроку службы катализаторов в реакциях получения ЭО, приведены в нижеследующей табл.1.

Исходный поток А следующего состава, мас.%:

этилен 35,5

кислород 10,5

инертные компоненты (метан, диоксид углерода, азот, аргон) 54,0

подают в реактор R и обогревают его в верхней части реактора путем частичной конденсации пара, отводимого от последующей реакции, на температуру реакции.

Процесс прямого окисления этилена и кислорода проводят в газовой фазе в присутствии серебросодержащего катализатора на носителе типа S.882 фирмы Критерион Каталист Комп. Лтд., US, который установлен в реакторе R в виде неподвижного катализатора.

После реакции из реактора R отводят поток В полученных продуктов следующего состава, мас.%:

этилен 32,6

кислород 7,0

этиленоксид 4,7

инертные компоненты (метан, диоксид углерода, азот, аргон). 55,7

Тепло реакции отводят путем охлаждения кипящей водой. Получаемый при охлаждении кипящей водой пар осаждают в паровом барабане D в виде насыщенного пара 1.

Данный насыщенный пар 1 из парового барабана D дросселируется в паровую турбину противодавления Т на давление 21 бар абс. Турбина Т приводит в действие генератор G, предназначенный для производства электрического тока (400 В). В зависимости от эффективности турбины мощность привода составляет около 2 МВт. Расширение пара в турбине Т приводит к его увлажнению, поэтому в конденсаторе А происходит разделение конденсата 2 и насыщенного пара 3. Конденсат 2 перекачивается обратно в паровой барабан D. Насыщенный пap 3 подается в испаритель в нижней части колонны S первой ступени обезвоживания гликоля под давлением. При недостаточном количестве насыщенного пара 3 его возмещение происходит из паровой сети 4. Конденсат 6, вытекающий из испарителя в нижней части колонны S, также перекачивается обратно в паровой барабан D.

В примерах по фиг.2 и 3 процесс получения ЭО проводят аналогичным примеру 1 образом.

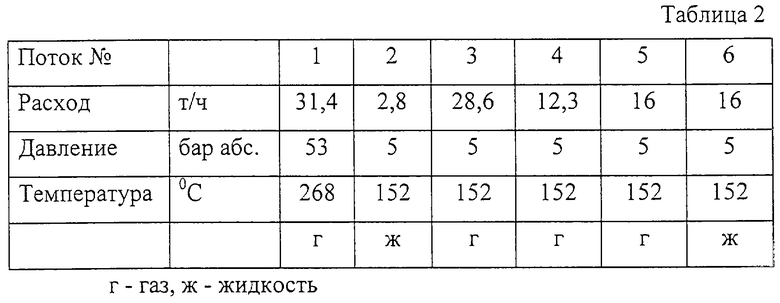

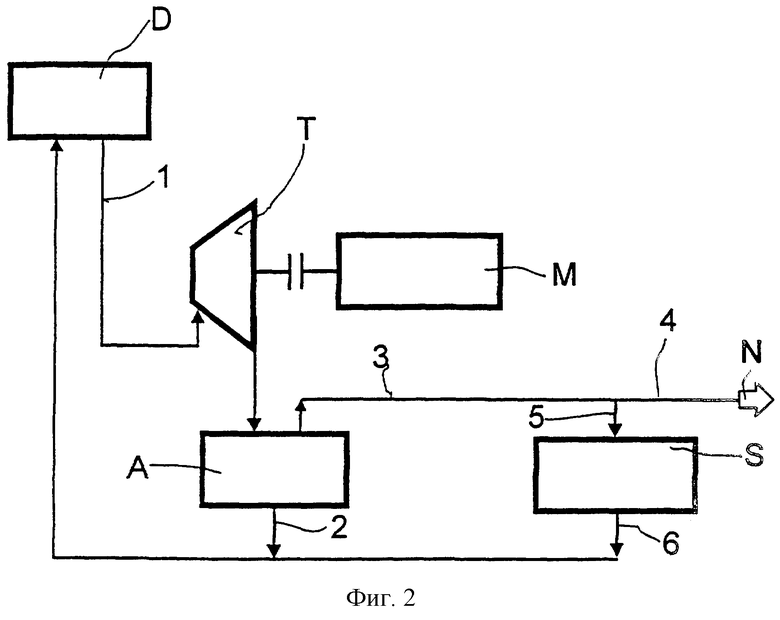

На фиг.2 приведен второй пример. Здесь дросселирование происходит при противодавлении 5 бар абс. (см. данные по потокам в табл.2). Паровая турбина Т может приводить в действие одну или несколько рабочих машин М (насос, компрессор) мощностью около 2,7 МВт. Насыщенный пар направляется в основном в испаритель S первой колонны (поток 5). Избыток насыщенного пара 4 отводится в паровую сеть N.

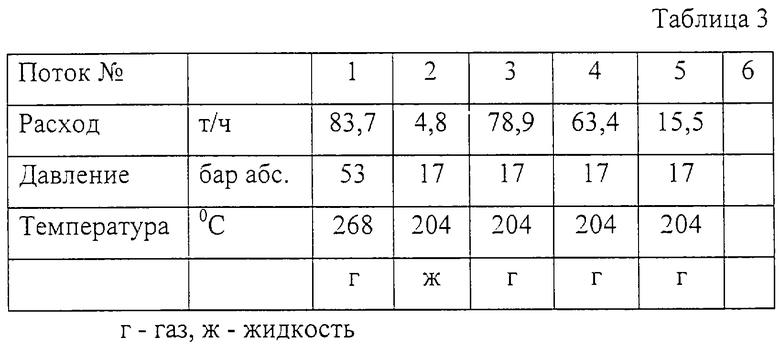

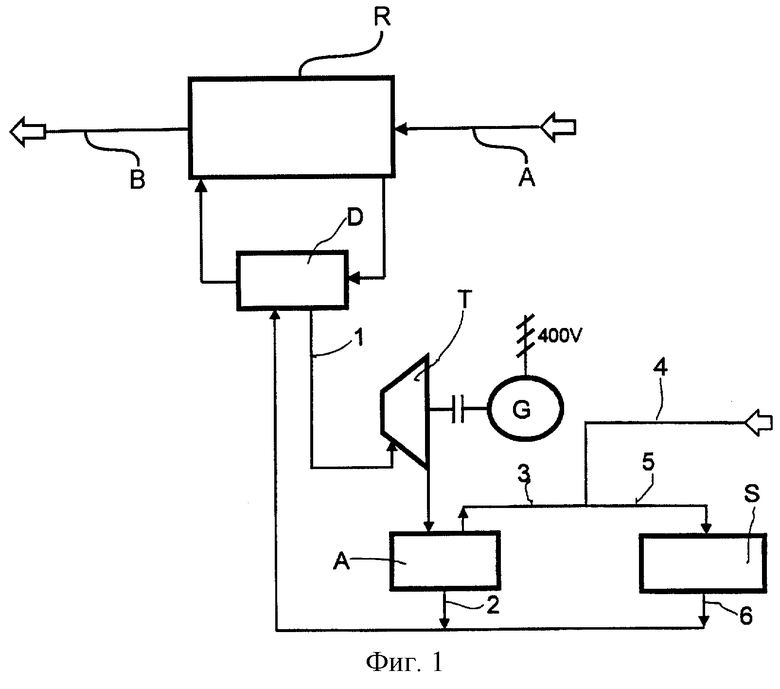

На фиг.3 приведен третий пример. Дросселирование происходит при противодавлении 17 бар абс. (см. данные по потокам в табл.3). Паровая турбина Т приводит в движение генератор G для выработки электрической энергии (например, 400 В) мощностью около 3,8 МВт. Большая часть насыщенного пара 3 подается в паровую сеть N (поток 4). Часть парового потока 5 используется в одном или нескольких инжекторах (I). В данном примере инжектированный пар используется для нагрева испарителя колонны К и одновременно поток, который вытекает из испарителя, охлаждается в присоединенном аппарате В. Конденсат при этом отводится с водой W, используемой в процессе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИСТИЛЛЯТИВНОГО ПОЛУЧЕНИЯ МОНОЭТИЛЕНГЛИКОЛЯ ВЫСОКОЙ ЧИСТОТЫ | 1999 |

|

RU2237649C2 |

| СПОСОБЫ ПРОИЗВОДСТВА ЭТИЛЕНОКСИДА И ЭТИЛЕНГЛИКОЛЯ | 2018 |

|

RU2785430C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО МОНОЭТИЛЕНГЛИКОЛЯ | 1999 |

|

RU2235710C2 |

| СПОСОБЫ ПОЛУЧЕНИЯ ЭТИЛЕНОКСИДА И ЭТИЛЕНГЛИКОЛЯ | 2008 |

|

RU2462461C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ОКСИДА ЭТИЛЕНА | 1998 |

|

RU2135488C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ОКСИДА ЭТИЛЕНА | 2002 |

|

RU2220963C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ОКСИДА ЭТИЛЕНА | 1990 |

|

RU1790179C |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЯ | 2008 |

|

RU2466123C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНОКСИДА | 2010 |

|

RU2547146C2 |

| ТЕРМИЧЕСКИ И МЕХАНИЧЕСКИ ИНТЕГРИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ ОКИСИ ЭТИЛЕНА ИЗ ПОТОКА ЭТАНОЛА | 2014 |

|

RU2647596C2 |

Изобретение относится к способу получения этилен оксида путем прямого окисления этилена воздухом или кислородом, в котором вода используется в качестве теплоносителя для отведения тепла реакции. При этом образуется водяной пар давлением 25-70 бар, который впоследствии дросселируют в одну или несколько паровых турбин Т, работающих по принципу противодавления, до давления пара, соответствующего рабочему давлению паровой сети N или рабочему давлению потребителей или на давление испарителя S в нижней части колонны обезвоживания. Этилен оксид, полученный данным способом, находит свое применение для получения моноэтиленгликоля. Технический результат - понижение расхода энергии для установки по получению этилен оксида и/или моноэтиленгликоля путем высокой степени интеграции тепла. 1 с. и 4 з.п. ф-лы, 3 ил., 3 табл.

| Устройство для подачи лесоматериалов | 1973 |

|

SU532325A3 |

| Устройство для проведения реакций частичного окисления органических соединений в паровой фазе | 1974 |

|

SU1205750A3 |

| US 3552122 A, 05.01.1971 | |||

| Устройство для сортировки чая | 1987 |

|

SU1449091A1 |

| US 4759313 A, 26.07.1988. | |||

Авторы

Даты

2004-05-27—Публикация

1999-09-20—Подача