Изобретение относится к способу получения пористых материалов и изделий из карбидов металлов, используемых в качестве материалов сердечников тепловыделяющих элементов (ТВЭЛ) ядерных реакторов, конструкционных материалов в реакторной и ракетной технике, в качестве материалов фильтрующих элементов.

Известен способ получения пористых изделий из тугоплавких соединений, в частности карбидов переходных металлов IV-VI групп, основанных на использовании специально приготовленных сферических частиц, а также рядовых порошков "несферической" формы [1].

По этому способу из сферических частиц могут быть получены изделия с ограниченной пористостью около 30-50%. Производство сферических частиц из карбидов тугоплавких соединений с температурой плавления порядка 3000oС и выше представляет значительные трудности. Изготовление пористых карбидных изделий из несферических порошков более экономично и позволяют получать изделия с более высокой пористостью 40-60%, но затруднительно, зачастую невозможно изготовление изделий с заданными характеристиками - соблюдение соотношения общей и открытой пористости, обеспечение равномерности распределения пористости по объему изделия, спектра пор.

Наиболее близким к предлагаемому способу является способ получения изделий из карбидов тугоплавких металлов, включающий смешивание порошка оксида металла с сажей, формование и последующую термообработку (прототип) [2].

Указанный способ имеет ряд недостатков, неизбежных при получении пористых изделий из карбидов:

1. Невозможность получения изделий с равномерной пористостью по объему изделия.

2. Способ не позволяет регулировать соотношение общей и открытой пористости.

3. Невозможно получать изделия с заданным спектром пор.

4. Невозможно получать изделия с заданной пористостью.

Перечисленные недостатки известного способа (прототипа) не позволяют получать пористый карбидный материал для использования в качестве каркаса - носителя ядерного топлива для сердечников ТВЭЛ быстрых реакторов.

Указанные выше недостатки являются следствием высокой температуры плавления, химической и термодинамической активности, твердости и хрупкости материала.

Наиболее предпочтительным соединением для использования в качестве каркаса-носителя материала сердечника ТВЭЛ является карбид циркония, полученный по предлагаемому способу.

Основной технической задачей предложенного способа является получение изделия на основе пористого тугоплавкого карбида, имеющего пористость 20-80% и размер пор в заданном диапазоне, обеспечивающий соотношения общей и открытой пористости, равномерность порометрических характеристик по объему образца.

Полученный материал предназначается для использования в качестве пористого каркаса носителя делящихся материалов в твэлах быстрых реакторов.

Поставленная техническая задача достигается тем, что в предлагаемом способе получения пористых металлокерамических изделий из карбидов тугоплавких металлов, включающем смешивание порошка оксида металла с углеродосодержащим компонентом, формование и последующую термообработку, при этом в качестве углеродосодержащего компонента используют каменноугольный пек, который смешивают с порошком оксида, смесь перед формованием сушат, а термообработку проводят в две стадии: первая стадия - предварительный нагрев в диапазоне температуры 20-800oС в течение 4-10,5 ч и скорости нагрева, соответствующей условию разложения и удаления летучих каменноугольного пека, вторая стадия - высокотемпературное спекание при 1900-2200oС в течение 0,5-3,0 ч при скорости нагрева 100-150 град/ч, а каменноугольный пек используют в виде раствора в трихлорэтилене при соотношении твердой и жидкой фаз Т:Ж=1:2, при этом предварительный нагрев в диапазоне температур 20-250oС проводят со скоростью 15-30 град/ч, в диапазоне температур 250-500oС со скоростью 40-60 град/ч, и в диапазоне температур 500-800oС со скоростью 80-150 град/ч и выдерживают при максимальных температурах каждого диапазона 0,5-1,5 ч.

Предлагаемый способ существенно упрощает процесс получения пористого карбидного изделия и обеспечивает получение изделий без загрязнения примесями, неизбежными в известном способе, за счет намола материала мельницы и мелющих шаров при дроблении спеченного исходного карбида.

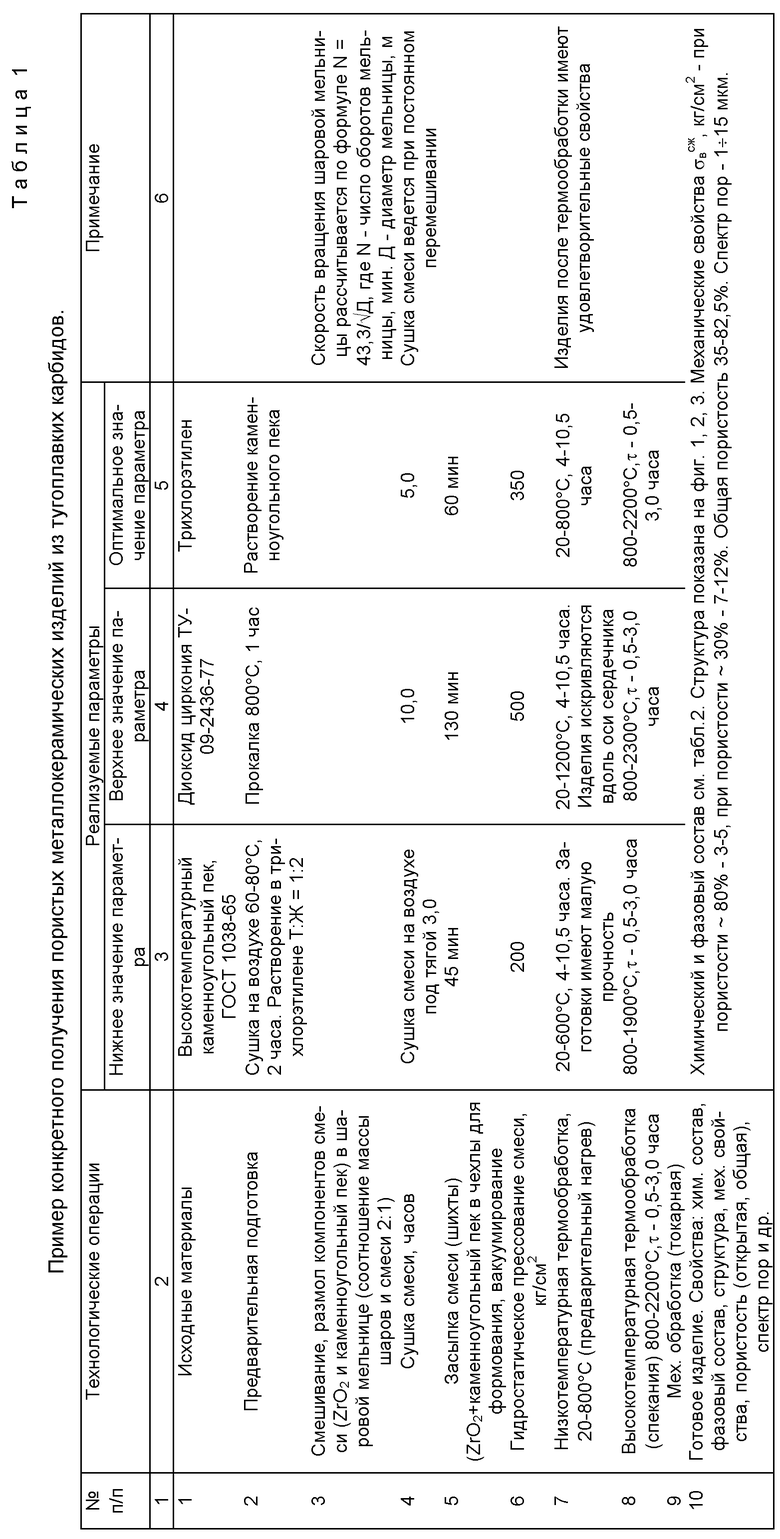

Пример конкретного получения пористых металлокерамических изделий приведен в табл.1.

Получены пористые сердечники ТВЭЛ на основе карбида циркония - пористого каркаса-носителя для делящихся веществ.

В раствор каменноугольного пека в трихлорэтилене или другом растворителе при соотношении твердой и жидкой фаз 1:2 засыпают порошок оксида циркония в расчетном соотношении ZrО2+3С=ZrC+2СО, перемешивают в течение 1-2 ч с одновременной сушкой смеси, из высушенной и усредненной смеси формуют заготовку заданной формы и размеров в латексных или других пластичных чехлах. Термообработку проводят в две стадии. Первая стадия в диапазоне 20-800oС - предварительное спекание - стадия образования пористой заготовки и удаления летучих компонентов каменноугольного пека. Вторая стадия - стадия образования карбида циркония из углеродного остатка каменноугольного пека и диоксида циркония - стадия окончательного спекания изделия в интервале температур 1900-2200oС. Окончательное высокотемпературное спекание проводят в печи с графитовым нагревателем. Вторая стадия спекания не вызывает существенного изменения пористой структуры изделия.

В процессе подъема температуры на первой стадии термообработки происходит частичное "вспенивание" смеси оксида и каменноугольного пека с одновременным удалением летучих компонентов каменноугольного пека. В результате к завершению первой стадии получается изделие из смеси оксида и углеродного остатка каменноугольного пека.

При дальнейшем подъеме температуры происходит взаимодействие окисла с углеродным остатком каменноугольного пека по реакции ZrO2+3С=ZrC+2СО. Удаление окиси углерода, образовавшегося вследствие взаимодействия оксида циркония с каменноугольным пеком, не вызывает нарушение целостности изделия, вследствие наличия сквозных пор, образовавшихся на ранних стадиях термообработки.

В результате термообработки образуются пористые изделия с заданными характеристиками из карбида циркония или других карбидов IV-VI групп переходных металлов или их твердых растворов

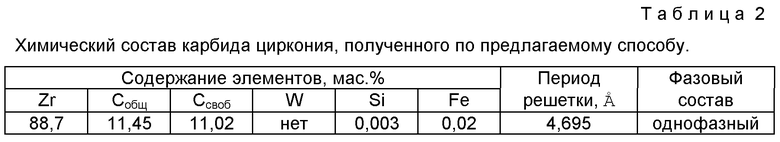

В табл. 2 приведен химический состав карбида циркония, полученного по предлагаемому способу.

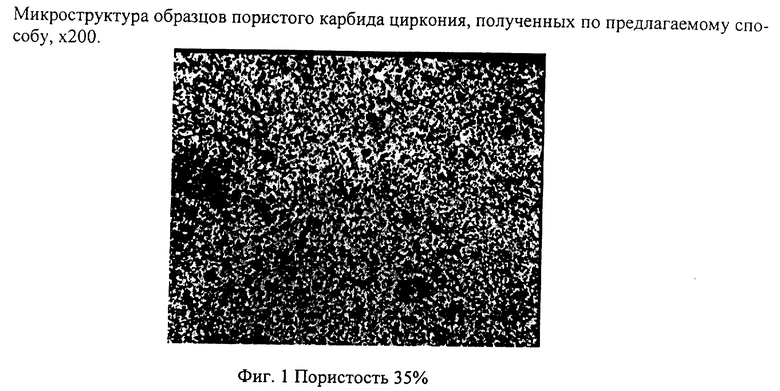

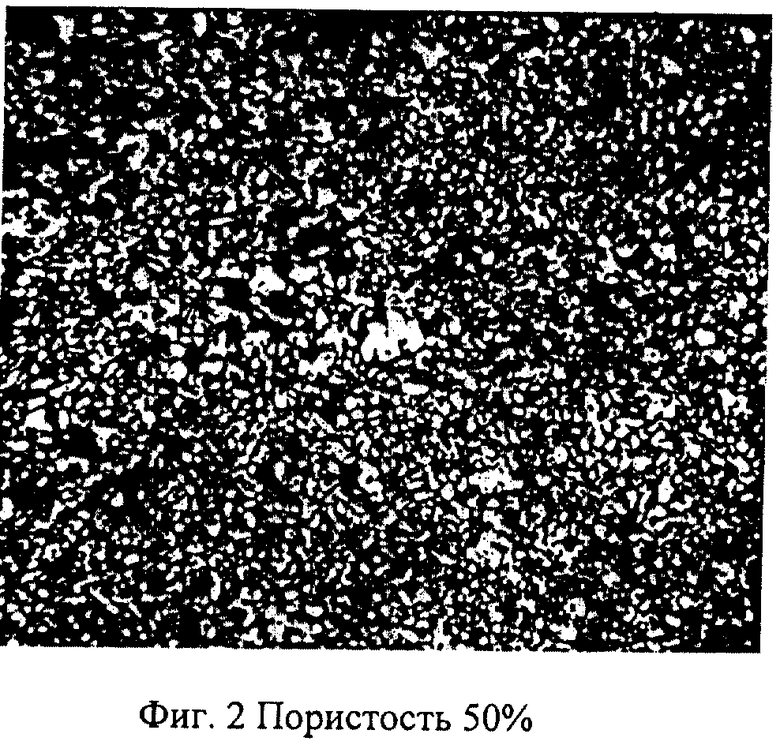

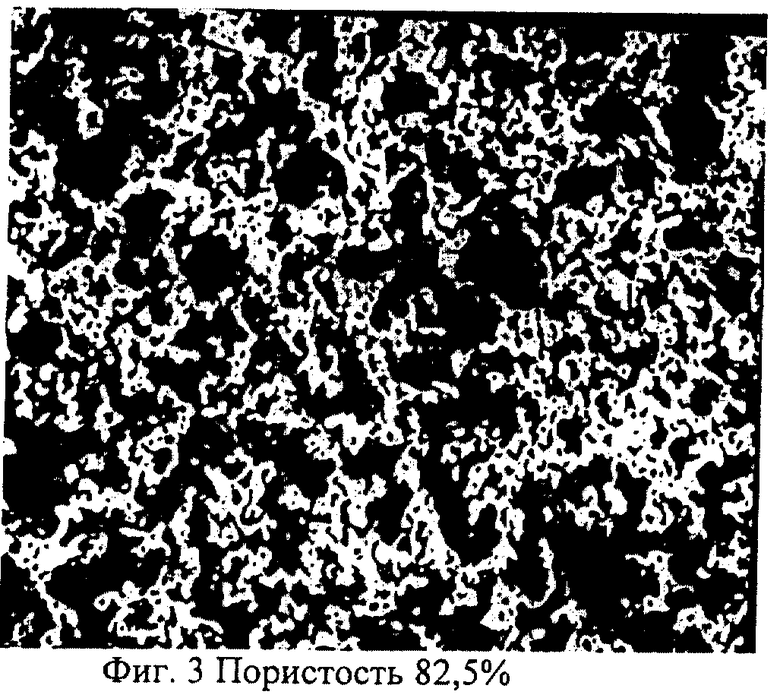

На фиг.1-3 приведены микроструктуры образцов карбида циркония, полученные по предлагаемому способу, фиг.1 - пористость 35%, фиг.2 - пористость 50%, фиг.3 - пористость 82,5%.

Из данных табл.2 и фиг.1-3 видно, что общая пористость материала регулируется исходным составом смеси (шихты). С увеличением содержания пека возрастает общая пористость изделия. Размер пор зависит от скорости подъема температуры на первой стадии термообработки в интервале 20-800oС. Увеличение скорости подъема температуры влечет повышение величины пористости.

Соотношение количества открытых и закрытых пор зависит от скорости подъема температуры на стадии спекания и давления в печи.

Таким образом указанный способ позволяет получать изделия с равномерной пористость по объему, регулировать соотношение общей и открытой пористости, получать изделия с заданным спектром пор и пористостью.

Источники информации

1. Самсонов Г.В., Витрянюк В.К. Получение высокопористых материалов из карбидов переходных металлов. Тугоплавкие карбиды. Киев: Наукова думка, 1970, стр. 51-57.

2. Нежевенко Л.Б. и др. Влияние условий получения порошка карбида циркония на свойства спеченных образцов. Тугоплавкие карбиды. Киев: Наукова думка, 1970, стр. 58-61 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ ТОПЛИВНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2231141C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ СЛОЯ БАРЬЕРНОГО ПОКРЫТИЯ ОБОЛОЧКИ ТВЭЛА ИЗ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2181189C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ КАРБИДОВ ПЕРЕХОДНЫХ МЕТАЛЛОВ | 2015 |

|

RU2601484C1 |

| ТВЭЛ ЯДЕРНОГО РЕАКТОРА | 1999 |

|

RU2154312C1 |

| ТАБЛЕТКА ЯДЕРНОГО ТОПЛИВА | 2000 |

|

RU2193242C2 |

| СПОСОБ ИММОБИЛИЗАЦИИ ВЫСОКОАКТИВНЫХ ОТХОДОВ - ФРАКЦИИ ТРАНСПЛУТОНИЕВЫХ И РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ (ВАРИАНТЫ) | 2001 |

|

RU2210824C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАНТАЛОВОЙ ЛЕНТЫ | 2001 |

|

RU2205248C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ДИОКСИДА ГАФНИЯ (ЕГО ВАРИАНТЫ) | 1999 |

|

RU2176281C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО ОКСИДА УРАНА | 2000 |

|

RU2182378C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА ДЛЯ ЯДЕРНОГО РЕАКТОРА | 2001 |

|

RU2201626C2 |

Изобретение относится к способу получения пористых материалов и изделий из карбидов тугоплавких переходных металлов IV-VI групп. Данные материалы используют в качестве материалов сердечников тепловыделяющих элементов (ТВЭЛ) ядерных реакторов, конструкционных материалов в реакторной и ракетной технике, в качестве материалов фильтрующих элементов. Способ включает смешение порошка оксида металла с углеродсодержащим компонентом, сушку, формование и последующую термообработку полученной смеси. В качестве углеродсодержащего компонента используют каменноугольный пек. Термообработку проводят в две стадии: первая стадия - предварительный нагрев в диапазоне температур 20-800oС в течение 4-10,5 ч и скорости нагрева, соответствующей условию разложения и удаления летучих каменноугольного пека, вторая стадия - высокотемпературное спекание при 1900-2200oС в течение 0,5-3,0 ч при скорости нагрева 100-150 град/ч. Технический результат - получение изделий на основе тугоплавкого карбида с пористостью 20-80% и размером пор в заданном диапазоне с обеспечением соотношения общей и открытой пористости и равномерности пирометрических характеристик по объему изделий. 2 з.п. ф-лы, 2 табл., 3 ил.

| Л.Б | |||

| НЕЖЕВЕНКО И ДР | |||

| Влияние условий получения порошка карбида циркония на свойства спеченных образцов | |||

| Тугоплавкие карбиды | |||

| - Киев.: Наукова Думка, 1970, с.58-61 | |||

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ТОПЛИВНЫХ СЕРДЕЧНИКОВ ДИСПЕРСИОННЫХ ТВЭЛОВ | 1998 |

|

RU2139581C1 |

| ТОПЛИВНАЯ КОМПОЗИЦИЯ ДЛЯ РЕАКТОРОВ НА БЫСТРЫХ НЕЙТРОНАХ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1996 |

|

RU2098870C1 |

| Программное устройство очередности обслуживания коксовых печей и затворов угольной башни | 1983 |

|

SU1110795A2 |

| Контактор | 1982 |

|

SU1029245A2 |

| РАЗЪЕДИНИТЕЛЬ (ВАРИАНТЫ) | 2013 |

|

RU2527093C1 |

Авторы

Даты

2002-04-27—Публикация

2000-08-14—Подача