Изобретение относится к области машиностроения и может быть применено для ремонта деталей из черных и цветных металлов, имеющих дефекты типа открытых раковин, а также деталей, изношенных при эксплуатации и имеющих открытые дефекты типа выбоин, трещин, прогаров.

Известен способ восстановления при помощи термитной наплавки дефектов типа трещин и участков пробуксовки рельсов (Малкин Б.В., Воробьев А.А., Термитная сварка. М.: Машгиз, 1963), при котором поврежденное место вырезают до здорового металла, устанавливают на него форму, предварительно подогревают до 900. . .950oC, затем заливают форму термитной сталью из тигля так, чтобы сталь наливалась непосредственно на ремонтный участок. Чтобы уменьшить разбрызгивание заливаемой стали, выдерживают расстояние между запорным устройством тигля и наплавляемой поверхностью не более 150 мм. После затвердевания наплавленного металла удаляют форму, обрубают шлак, обрезают излишки наплавленного металла и механически обрабатывают отремонтированный участок поверхности. Это позволяет вести ремонт деталей в полевых условиях. Недостатком известного способа является то, что при заливке из тигля металл быстро затвердевает, так как его тепловая защита (шлак) остается в тигле. В результате в наплавленном металле могут образовываться хлопуны. При заливке термитной сталью не удается избежать брызг, что ухудшает условия труда и обуславливает потери металла.

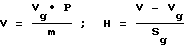

Известен также способ ремонта изделий с открытыми дефектами поверхности (а. с. 1727969 от 06.12.89 г.), который принят за прототип. При ремонте изделий по этому способу предварительно определяют объем дефекта, на дефектное место устанавливают кожух, в который помещают изотермическую смесь. Объем смеси, необходимый для ремонта дефекта, и высоту кожуха определяют из соотношений

V - объем смеси, необходимый для устранения дефекта, м3;

P - плотность сплава, кг/м3;

m - масса металла, образующегося из 1 м3 смеси, кг;

H - высота кожуха, м;

Vg - объем дефекта, м3;

Sg - площадь дефекта, м2.

Кожух выполняют из отдельных чугунных элементов, имеющих форму прямоугольных параллелепипедов ограниченной длины, и устанавливают их по контуру дефектов вплотную друг к другу. В этом случае шлак, защищающий металл, остается до конца процесса, качество наплавки улучшается. Недостатком известного способа является то, что этот способ трудно применим для заварки дефектов, имеющих широкие полости под поверхностью детали с узкими каналами, выходящими на поверхность. В таких случаях, в полости дефекта, после его заварки может остаться шлак, что понижает качество заварки дефекта. В процессе заварки из верхней части кожуха происходит интенсивное разбрызгивание металла и шлака, что ухудшает условия труда.

Техническая задача изобретения - устранение дефекта со сравнительно малой площадью на поверхности детали и большим объемом внутренней полости дефекта.

Технический результат при использовании изобретения достигается за счет того, что после установки ограждения на поверхности обрабатываемой детали, контур ограждения на этой поверхности очерчивают термокарандашом, по следу которого определяют температуру подогрева зоны дефекта, затем ограждение снимают, устанавливают на подложку, помещают внутрь ограждения экзотермическую смесь со связующим веществом, утрамбовывают ее и сушат до затвердевания связующего вещества. В качестве связующего вещества используют жидкое стекло или спиртовой раствор поливинилбутираля. Зону дефекта подогревают до 200o. . . 500оС и устанавливают на нее, по очерченному контуру, ограждение с термитной смесью. На ограждении закрепляют выпуклую крышку с центральным отверстием. Через отверстие в крышке экзотермическую смесь поджигают.

Такая совокупность известных и новых признаков обеспечивает возможность качественной заварки сложных дефектов, имеющих широкие полости под поверхностью детали, поскольку создает условия для заливки полости дефекта металлом, выделяющимся при экзотермической реакции. Наличие крышки создает возможность давления на жидкий металл, способствуя его проникновению в полость дефекта. Кроме того, предлагаемый способ уменьшит разбрызгивание металла и шлака при экзотермической реакции, что улучшает условия труда.

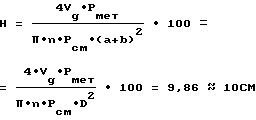

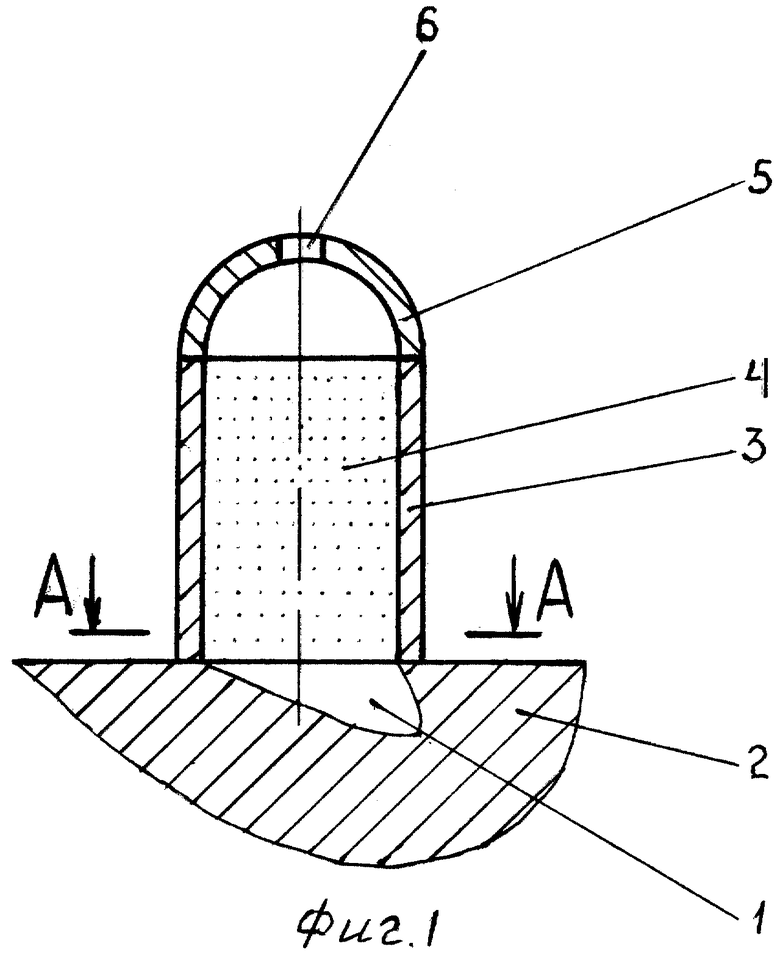

На фиг.1 изображена схема осуществления способа, на фиг.2 - сечение А-А фиг.1.

Способ осуществляется следующим образом.

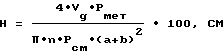

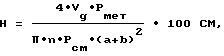

Вокруг дефекта 1, на поверхности обрабатываемого изделия 2, устанавливают ограждение 3, в форме эллипса, описанного вокруг дефекта 1. Высоту ограждения определяют из выражения:

где Vg - объем полости дефекта, см3;

Pсм; Pмет - соответственно плотность экзотермической смеси и плотности образующегося при ее сгорании металла, г/см3;

a; b - соответственно большая и малая полуоси эллипса, описанного вокруг дефекта, см;

n - количество металла, выделяющегося при сгорании данной экзотермической смеси, %.

Наружный контур ограждения 3 на поверхности изделия 2 очерчивают карандашом (термокарандашом). Затем ограждение 3 снимают с изделия 2, устанавливают его на подложку, помещают внутрь ограждения 3 экзотермическую смесь 4 со связующим веществом, в качестве которого применяют жидкое стекло или спиртовой раствор поливинилбутираля. Экзотермическую смесь 4, помещают внутрь ограждения 3, утрамбовывают и сушат до затвердевания связующего вещества. Зону дефекта подогревают до 200...500оС. Температуру подогрева зоны дефекта 1 определяют по изменению цвета термокарандаша, которым был очерчен контур ограждения 3 на поверхности изделия 2. Ограждение 3, с экзотермической смесью 4, устанавливают на поверхности изделия 2 по очерченному контуру вокруг дефекта 1. Ha ограждение 3 устанавливают и закрепляют выпуклую крышку 5 с центральным отверстием 6, которое выполняют диаметром 10...15 мм. Через отверстие 6 экзотермическую смесь 4 зажигают, заливают дефект 1 жидким металлом, образующимся в результате реакции горения экзотермической смеси 4 и оплавления поверхности изделия 2. После затвердевания металла ограждение 3 и образовавшийся шлак удаляют.

Ограждение 3 можно выполнить сплошным, как это показано на фиг.1 или в виде нескольких колец (не показано) для простоты создания сложной эксклюзивной формы, в каждое кольцо помещают экзотермическую смесь со связующим веществом. В случае, если ограждение 3 изготовлено из нескольких колец, их располагают и закрепляют друг на друге любым известным способом, например, штырями, клеем.

Выполнение контура ограждения 3 в форме эллипса, описанного вокруг дефекта 1, обеспечивает минимальную необходимую площадь зоны нагрева изделия 2. Расчет высоты ограждения по приведенному выше выражению определяет количество экзотермической смеси 4, которое требуется для заварки данного дефекта 1. Очерчивание наружного контура ограждения 3 необходимо для обеспечения возможности его точной установки в зоне дефекта 1 после заполнения ограждения экзотермической смесью. Применение термокарандаша обеспечивает возможность оперативного контроля подогрева зоны дефекта 1 перед его заваркой. Выбор температуры подогрева обусловлено тем, что температура ниже 200oС тепла экзотермической реакции может не хватить для прогрева дефекта 1 на всей глубине, что приведет к непровару, а температура более 500оС может способствовать интенсивному окислению поверхности дефекта 1, что ухудшит свойства металла и может привести также к непровару.

Ограждение 3 может быть выполнено из любого известного термостойкого материала, например, из керамики, металла, глины, формовочной смеси и т.п., из такого же материала изготавливают крышку 6, которую делают выпуклой, чтобы создать над поверхностью экзотермической смеси 4 пространство, необходимое для демпфирования потоков газов, выделяющихся в процессе экзотермической реакции, которые при скоплении в пространстве под крышкой будут оказывать давление на реагирующую экзотермическую смесь 4 и способствовать лучшему заполнению металлом полости дефекта 1. Отверстие 6 в крышке 5 необходимо для зажигания экзотермической смеси 4, которое производят с помощью термитной спички или газопламенной горелки. Выбор диаметра отверстия 6 обусловлен тем, что при диаметре менее 10 мм, внутрь крышки 5 затруднено проникновение пламени от известных источников, а при диаметре более 15 мм через отверстие 6 возможны большие выплески металла от экзотермической реакции, что приведет к потерям тепла и наплавляемого металла, следственно ухудшит качество заварки дефекта 1 и ухудшит условия труда.

При окончании процесса заварки дефекта 1 ограждение 3 и образовавшийся шлак удаляют любым известным способом, например, механической обработкой.

Примером применения предлагаемого способа может служить заварка усадочной раковины на отливке из стали 45.

Отливку устанавливают так, чтобы поверхность ее усадочной раковины была в горизонтальном положении. Усадочную раковину и поверхность вокруг отливки раковины зачищали скребком и металлической щеткой, затем обдували воздухом. Усадочная раковина на поверхности отливки была по форме близка к кругу, поэтому вокруг нее описывали окружность, диаметр которой составил 58 мм. Сумму полуосей эллипса, в данном случае, принимали равной диаметру окружности, округляя его значение = Д = 6 см. В полость дефекта засыпали песок и, пересыпав его в мерную емкость, определили объем дефекта = 28,26 см3. Применяли экзотермическую смесь следующего состава (%):

Алюминиевый порошок АСДI - 24

Кузнечная дробленая окалина - 56

Катализатор (сода) - 5

В качестве связующего вещества использовали жидкое стекло в количестве 15% от объема смеси. Количество металла, выделяющегося при сгорании смеси п = 60%. Плотность этого металла Pмет = 7,1 г/см3, плотность экзотермической смеси Pсм = 1,2 г/см3. Используя эти данные, рассчитывали высоту ограждения.

Ограждение 3 изготавливали по деревянной модели в виде цилиндра диаметром 6 см и высотой 10 см. Для формирования крышки 5 применяли модель в виде сегмента сферы диаметром 6 см и высотой 2 см. На модели наносили формовочную смесь следующего состава, %:

Песок балашейский IK20202, ГОСТ 2138-91 - 2...3

Суспензия бентонито-угольная И12012.37.101.069-99, ГОСТ 1279-84 - 0,8... 5,0

Бентонит, ГОСТ 28177-89 - 0,1...0,4

Уголь гранулированный, ТУ 12,36.210-91 - 0,1...0,4

Экструзионный крахмальный реагент ЭКР - 0,015...0,03

Отработанная формовочная смесь - 98,5...96,5

В формовочную смесь добавляли воду до влажности смеси 2,7...3,4%.

При нанесении формовочной смеси на модель крышки 5 в верху оставляли отверстие диаметром 10 мм. Модели, после нанесения смеси, из ограждения и крышки вынимали, полученные ограждение и крышку, сушили в сушильном шкафу 10...15 минут при 150оС.

Высушенное ограждение устанавливали на поверхность обрабатываемой отливки так, чтобы дефект оказался внутри ограждения. Наружный контур ограждения очерчивали термокарандашом, рассчитанным на температуру 450оС.

Затем ограждение устанавливали на подложку (стальной лист) и заполняли полость ограждения пастообразной экзотермической смесью, чтобы смесь не прилипала к подложке, на последнюю постилали бумагу. Экзотермическую смесь в ограждении утрамбовывали, заполненное ограждение сушили в сушильном шкафу при температуре 200оС в течение 1,5 часов. Крышку устанавливали на ограждение и фиксировали клеем.

Поверхность обрабатываемой отливки в зоне дефекта нагревали газовой горелкой до 450оС, быстро устанавливали ограждение с крышкой на след от термокарандаша. Через отверстие в крышке поджигали термитную смесь пламенем газовой горелки. Смесь горела в течение 7 минут. Из отверстия в крышке происходило большое разбрызгивание продуктов реакции на высоту 1...3 см над отверстием. Ограждение убирали после остывания обрабатываемой отливки через 3 часа. Усадочная раковина оказалась полностью заплавленной. Макрошлифи наплавки показали отсутствие в наплавленном металле пор и включений, с хорошим сплавлением металла.

Таким образом предлагаемый способ обеспечивает решение поставленной технической задачи и может быть применен для устранения поверхностных дефектов на металлических изделиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕМОНТА ДЕТАЛЕЙ С ОТКРЫТЫМИ ПОВЕРХНОСТНЫМИ ДЕФЕКТАМИ | 2011 |

|

RU2477208C2 |

| Способ ремонта изделий с открытыми дефектами поверхности | 1989 |

|

SU1727969A1 |

| ШИХТА ДЛЯ ТЕРМИТНОЙ НАПЛАВКИ | 2003 |

|

RU2244614C1 |

| Экзотермическая смесь для обогрева прибыльных частей литейных форм | 1976 |

|

SU598684A1 |

| СПОСОБ ЗАВАРКИ ДЕФЕКТОВ В ОТЛИВКАХ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1997 |

|

RU2109611C1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ОБОГРЕВА ПРИБЫЛЬНЫХ ЧАСТЕЙ ЛИТЕЙНЫХ ФОРМ | 1996 |

|

RU2108889C1 |

| ЛИТЕЙНАЯ ФОРМА С ТЕРМИТНОЙ ПРИБЫЛЬЮ | 2008 |

|

RU2372164C1 |

| Литейная форма | 1988 |

|

SU1660832A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРИБЫЛЬНОЙ ЧАСТИ ЛИТЕЙНОЙ ФОРМЫ | 1992 |

|

RU2015835C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭКЗОТЕРМИЧЕСКИХ И ИЗОЛЯЦИОННЫХ ВСТАВОК ЛИТНИКОВЫХ СИСТЕМ | 2012 |

|

RU2492960C1 |

Изобретение может быть использовано при ремонте деталей, имеющих открытые поверхностные дефекты. Вокруг дефекта устанавливают ограждение с внутренним контуром, выполненным в форме эллипса, описанного вокруг дефекта. Ограждение может быть из нескольких колец, закрепленных друг на друге. Наружный контур ограждения на поверхности детали счерчивают термокарандашом. Ограждение снимают и помещают в него экзотермическую смесь со связующим веществом, утрамбовывают ее и сушат до затвердевания. Зону дефекта подогревают до температуры 200-500oС, которую определяют по изменению цвета следа термокарандаша. Ограждение вновь устанавливают на зону дефекта по очерченному контуру. На ограждении закрепляют выпуклую крышку с отверстием. Через отверстие поджигают экзотермическую смесь и заваривают дефект. Ограждение и шлак удаляют. Применение способа позволяет повысить качество заварки дефектов и улучшить условия труда. 2 з.п. ф-лы, 2 ил.

где Vg - объем полости дефекта, см3;

Pсм, Pмет - соответственно плотность экзотермической смеси и плотности образующегося при ее сгорании металла, г/см3;

а, b - соответственно большая и малая полуоси эллипса, описанного вокруг дефекта, см;

n - количество металла, выделяющегося при сгорании данной экзотермической смеси, %.

| Способ ремонта изделий с открытыми дефектами поверхности | 1989 |

|

SU1727969A1 |

| Состав термитной смеси | 1983 |

|

SU1180212A1 |

| Способ термитной сварки металлов | 1957 |

|

SU115804A1 |

| СПОСОБ ПРОИЗВОДСТВА РАССЫПЧАТОЙ КАШИ | 1999 |

|

RU2151524C1 |

Авторы

Даты

2002-05-10—Публикация

1999-11-11—Подача