Изобретение относится к машиностроению и может быть применено для ремонта литых деталей из черных и цветных металлов, имеющих поверхностные дефекты типа открытых раковин, а также деталей, изношенных при эксплуатации и имеющих открытые дефекты типа выбоин, трещин, прогаров.

Известен способ ремонта изделий с открытыми дефектами поверхности (авторское свидетельство СССР №1727969 от 06.12.1989 г.). Известный способ осуществляют с помощью устройства, представляющего собой кожух, заполненный экзотермической смесью. Объем смеси V, необходимый для ремонта дефекта, и высота Н кожуха определены из соотношений:

где P - плотность сплава, кг/м3, m - масса металла, образующегося из 1 м3 смеси, кг, Vg - объем дефекта, м3, Sg - площадь дефекта, м2. Кожух выполнен из отдельных чугунных элементов, имеющих форму прямоугольных параллелепипедов, установленных по контуру дефекта вплотную друг к другу. При этом шлак, защищающий наплавляемый металл, остается до конца процесса, качество наплавки повышается. Однако в процессе заварки дефекта из верхней части кожуха происходит интенсивное разбрызгивание металла и шлака, что ухудшает условия труда.

Известен также способ ремонта деталей с открытыми поверхностными дефектами, защищенный патентом РФ №2182063 от 11.11.1999 г., который принят за прототип. Устройство для осуществления этого способа принято за прототип. По прототипу применяют ограждение, в котором размещена экзотермическая смесь со связующим. Ограждение выполнено из термостойкого материала в виде цилиндра с поперечным сечением в форме эллипса, описывающего контур дефекта на поверхности изделия, и снабжено крышкой с центральным отверстием для поджигания термитной смеси. Такое выполнение устройства обеспечивает возможность качественной заварки малых поверхностных дефектов металлических изделий. Наличие крышки на ограждении позволяет также уменьшить разбрызгивание металла и шлака в процессе экзотермической реакции. Однако полностью устранить это разбрызгивание с помощью прототипа не удается, остается высокой вероятность ожогов рабочих, что существенно ухудшает условия труда.

Технический результат предлагаемой конструкции устройства - улучшение условий труда за счет устранения опасного разбрызгивания шлака в процессе экзотермической заварки поверхностных дефектов.

Сущность изобретения заключается в том, что предлагаемое устройство содержит ограждение, выполненное из термостойкого материала в виде цилиндра с поперечным сечением в форме эллипса, описывающего контур дефекта на поверхности изделия. Ограждение снабжено крышкой с центральным отверстием для поджигания экзотермической смеси. Полость ограждения заполнена экзотермической смесью со связующим. В отличие от прототипа, в верхней части ограждения перед крышкой установлена перегородка из термостойкого материала, в центре которого выполнено отверстие. Кроме того, в перегородке выполнены несколько отверстий, которые расположены вокруг центрального отверстия. Диаметр всех отверстий в перегородке одинаков и равен диаметру отверстия в крышке.

Такое выполнение устройства ограничивает выплески реагирующих в процессе наплавки компонентов экзотермической смеси. Центральное отверстие в перегородке обеспечивает возможность поджигания смеси. Отверстия в перегородке, окружающие центральное отверстие, позволяют уменьшить давление в полости ограждения, увеличивающееся по мере сгорания смеси. В результате разбрызгивание шлака и металла при экзотермической реакции в предлагаемом устройстве по сравнению с прототипом уменьшается, что улучшает условия труда рабочих, выполняющих заварку дефектов.

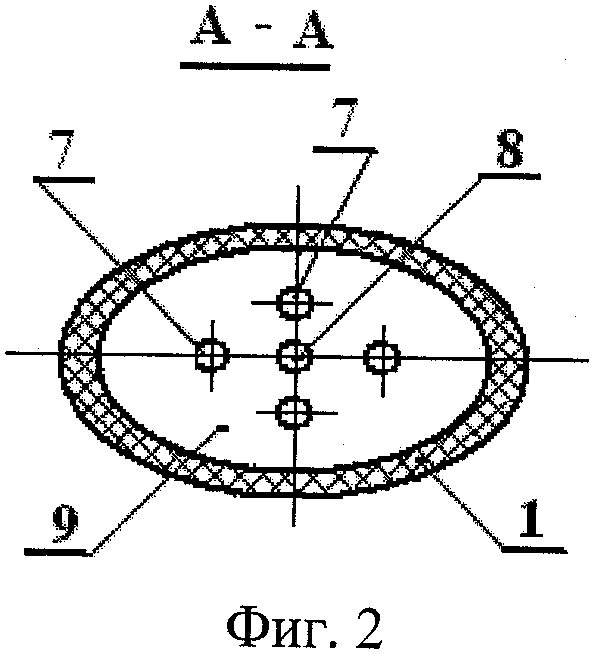

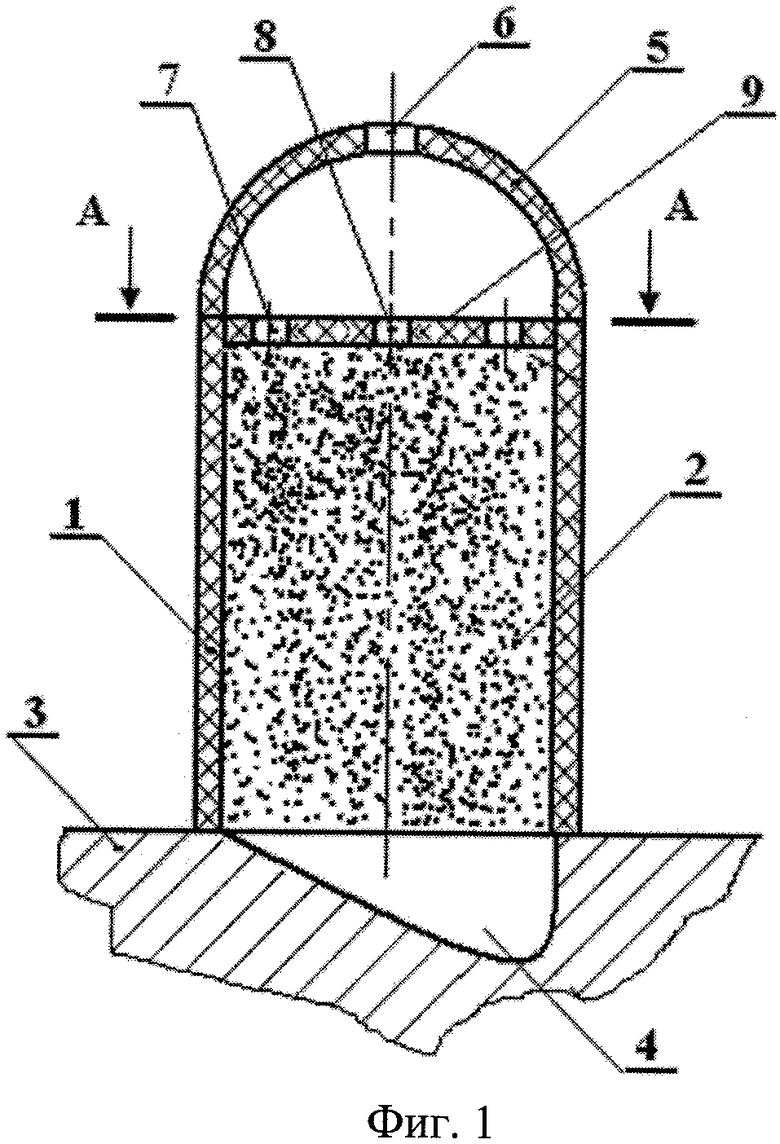

Изобретение поясняется чертежами, где на фиг.1 показан общий вид предлагаемого устройства в продольном разрезе, а на фиг.2 - разрез А-А на фиг.1.

Предлагаемое устройство содержит ограждение 1 из термостойкого материала. Ограждение 1 имеет поперечное сечением в виде эллипса, описывающего контур дефекта 4 на поверхности обрабатываемого изделия 3. Полость ограждения 1 заполнена экзотермической смесью 2 со связующим. На верхнем торце ограждения 1 установлена крышка 5. В верхней части крышки 5 имеется центральное отверстие 6, которое служит для поджигания экзотермической смеси. В верхней части ограждения 1 под крышкой 5 установлена перегородка 9, выполненная из термостойкого материала. В центре перегородки 9 имеется отверстие 8, диаметр которого равен диаметру отверстия 6 в крышке 5. Кроме того, вокруг центрального отверстия 8 в перегородке 9 расположены несколько дополнительных отверстий 7, имеющих такой же диаметр, как и отверстия 6 и 8.

Такое выполнение устройства обеспечивает достижение технического результата, поскольку перегородка 9 закрывает помещенную в ограждение 1 экзотермическую смесь 2 и не позволяет нагретым частицам шлака и металла выходить сосредоточенным потоком через отверстие 6 в крышке 5. Основная часть этих частиц, выходя вместе с газами через отверстия 7 в перегородке 9 в полость крышки 5, отражается внутренней поверхностью крышки 5 и теряет часть своей кинетической энергии. В результате уменьшается давление в полости крышки 5. Лишь небольшая часть этих частиц может выходить за пределы предлагаемого устройства через центральное отверстие 8 в перегородке и отверстие 6 в крышке. Но и эти частицы вследствие понижения давления в полости крышки 5 будут обладать малой кинетической энергией. В результате разбрызгивание шлака и металла при экзотермической реакции в предлагаемом устройстве по сравнению с прототипом уменьшится. Это существенно улучшит условия труда рабочих при выполнении операций по заварке дефектов.

Соосность отверстий 6 в крышке 5 и 8 в перегородке 9 обеспечивает возможность поджигания экзотермической смеси 2 в начале процесса. Расположение отверстий 7 вокруг центрального отверстия 8 в перегородке 9 способствует разбиванию общего потока продуктов горения на несколько локальных потоков. Равенство диаметров отверстий 7 и 8 выравнивает энергию каждого из локальных потоков. Все это способствует более равномерному распределению давления в полости крышки и уменьшает энергию потока, выходящего через отверстие 6 в крышке. В результате по сравнению с прототипом обеспечивается более спокойный выброс продуктов горения термитной смеси в атмосферу, что подтвердилось при экспериментальной проверке предлагаемого устройства.

Примером применения предлагаемого устройства может служить процесс заварки поверхностного дефекта на стальной детали. Для проверки эффективности предлагаемого устройства применяли цилиндрические образцы имитаторы изделия 3 (фиг.1) из стали Ст.45 диаметром 120 мм высотой 50 мм. На торце образца 3 газовым резаком выплавляли имитатор дефекта 4, который представлял собой лунку диаметром 40…50 мм и глубиной 15…20 мм.

Были изготовлены 5 устройств по прототипу, состоящих из ограждения 1 и крышки 5 без перегородки 9 и 5 предлагаемых устройств с перегородкой 9, в которой были выполнены одно центральное отверстие 8 и четыре отверстия 7. В обоих случаях в крышках 5 были выполнены отверстия 6. Все отверстия имели диаметр 5 мм. Ограждения 1, крышки 5 и перегородки 9 были сделаны из формовочной земли, применяемой в литейном производстве. Ограждение 1 наполняли термитной шихтой, замешанной на жидком натриевом стекле и состоящей из алюминиевого порошка АПВ-4 (30%) и железной окалины после дробеметной очистки термообработанных стальных деталей (70%). Масса шихты во всех случаях составляла 0,2 кг.

Каждый образец с имитатором дефекта и поставленным на дефект устройством с шихтой устанавливали на шамотовый кирпич и подогревали газопламенной горелкой до 900°C. Затем той же горелкой через отверстие 6 в крышке поджигали термитную смесь. В процессе горения смеси замеряли время горения и расстояние, на которое разлетались брызги, образующиеся в результате экзотермической реакции. После окончания процесса горения смеси и охлаждения образца разбивали молотком шлаковый каркас и производили визуальный контроль качества формирования наплавленного металла. Как с устройством по прототипу, так и с применением предлагаемого устройства формирование наплавленного металла было удовлетворительным, имитатор дефекта заполнялся металлом полностью, видимых дефектов не было.

В процессе экзотермической реакции с устройством по прототипу термитная смесь вспыхивала в течение 2…3 с и полностью сгорала за 18…20 с. В процессе горения четко выделялись три стадии. Первая стадия длилась с момента воспламенения смеси в течение 5…7 с. Горение в этой стадии было бурным, наблюдалось интенсивное разбрызгивание раскаленных частиц смеси через отверстие 6 в крышке. Брызги разлетались на расстояние 3…6 м. Во второй стадии процесс становился более стабильным, количество брызг уменьшалось. Брызги разлетались на расстояние 1,5…2,0 м. Продолжительность этой стадии составляла 5…8 с, после чего она плавно переходила в третью, конечную, стадию. В третьей стадии процесс горения смеси наиболее стабилен, продолжительность ее - 3…5 с. Брызги в этой стадии разлетались не более чем на 0,5 м.

В результате применения предлагаемого устройства длительность процесса зажигания смеси и продолжительность ее горения не изменились. Однако резко изменились длительность и характер процесса в различных стадиях горения смеси. В первой стадии горения, продолжительностью 2…3 с, наблюдались брызги, разлетающиеся на расстояние не более 0,5 м. Вторая и третья стадия практически слились. Наблюдались отдельные брызги шлака, угасавшие в пределах круга радиусом 0,1…0,3 м, процесс горения происходил спокойно.

Результаты экспериментов показали, что предлагаемое устройство для ремонта деталей с открытыми поверхностными дефектами может быть изготовлено и применено с помощью известных в технике средств и материалов и обеспечивает технический эффект, заключающийся в резком уменьшении разбрызгивания раскаленных частиц шлака, что улучшает условия труда. Следовательно, предлагаемое устройство обладает промышленной применимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ С ОТКРЫТЫМИ ПОВЕРХНОСТНЫМИ ДЕФЕКТАМИ | 1999 |

|

RU2182063C2 |

| ШИХТА ДЛЯ ТЕРМИТНОЙ НАПЛАВКИ | 2003 |

|

RU2244614C1 |

| Способ ремонта изделий с открытыми дефектами поверхности | 1989 |

|

SU1727969A1 |

| ЭКЗОТЕРМИЧЕСКИЙ СВАРОЧНЫЙ СТЕРЖЕНЬ | 1997 |

|

RU2169066C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2366723C2 |

| Состав термитной смеси | 2024 |

|

RU2833638C1 |

| Устройство для получения стали | 2018 |

|

RU2675809C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2366722C2 |

| СПОСОБ РЕМОНТА ОГНЕУПОРНОЙ ФУТЕРОВКИ ПОДА ТЕПЛОВЫХ АГРЕГАТОВ МЕТОДОМ КЕРАМИЧЕСКОЙ НАПЛАВКИ И ТЕРМИТНО-ОГНЕУПОРНАЯ МАССА ДЛЯ КЕРАМИЧЕСКОЙ НАПЛАВКИ | 1999 |

|

RU2158403C1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ОБОГРЕВА ПРИБЫЛЬНЫХ ЧАСТЕЙ ЛИТЕЙНЫХ ФОРМ | 1996 |

|

RU2108889C1 |

Изобретение может быть использовано для ремонта деталей, имеющих открытые поверхностные дефекты типа раковин, трещин, прогаров. Ограждение выполнено из термостойкого материала с поперечным сечением в форме эллипса, описывающего контур дефекта на поверхности изделия, снабжено крышкой с центральным отверстием для поджигания термитной смеси. Полость ограждения заполнена экзотермической смесью со связующим. В верхней части ограждения перед крышкой установлена перегородка из термостойкого материала, в центре которой выполнено отверстие. Кроме того, в перегородке выполнены отверстия, расположенные вокруг центрального отверстия, диаметр которых одинаков и равен диаметру отверстия в крышке, что способствует более равномерному распределению давления в полости крышки и уменьшает энергию потока, выходящего через отверстие в крышке. Устройство обеспечивает улучшение условий труда за счет уменьшения разбрызгивания шлака. 2 ил.

Устройство для ремонта деталей с открытыми поверхностными дефектами, содержащее ограждение, выполненное из термостойкого материала с поперечным сечением в форме эллипса, описывающего контур дефекта на поверхности изделия, и снабженное крышкой с центральным отверстием для поджигания термитной смеси, причем полость ограждения заполнена экзотермической смесью со связующим, отличающееся тем, что в верхней части ограждения перед крышкой установлена перегородка из термостойкого материала, в центре которой выполнено отверстие, при этом в перегородке выполнены отверстия, расположенные вокруг центрального отверстия, диаметр которых одинаков и равен диаметру отверстия в крышке.

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ С ОТКРЫТЫМИ ПОВЕРХНОСТНЫМИ ДЕФЕКТАМИ | 1999 |

|

RU2182063C2 |

| АВТОНОМНЫЙ ТИГЕЛЬ И ВОСПЛАМЕНИТЕЛЬ ДЛЯ СВАРОЧНОГО АППАРАТА | 2003 |

|

RU2302325C2 |

| Литейная форма для термитной сварки | 1987 |

|

SU1426729A1 |

| JP 10211592 A, 11.08.1998 | |||

| US 6484792 B1, 26.11.2002. | |||

Авторы

Даты

2013-03-10—Публикация

2011-04-07—Подача