Изобретение относится к области металлургии, а более конкретно - к ремонту сменного сталеразливочного оборудования: поддонов для изложниц, самих изложниц, центровых, шлаковых чаш, имеющих открытые раковины (выгары, выбоины, прогары), образовавшиеся в результате эксплуатации, а также может быть использовано для ремонта литых изделий из черных и цветных металлов, имеющих дефекты типа открытых раковин, например, станин машин, тюбингов и т.п.

Известен способ восстановления поддонов и изложниц с закрытым дном, сущность которого заключается в том, что раковины заполняют экзотермической смесью, объем которой не превышает полтора объема раковины.

К недостаткам этого способа можно отнести то, что после поджига и проплавления экзотермической смеси весь объем раковины заполняется металлом и шлаком. После первого же налива жидкой сталью шлак разрушается и всплывает, а раковина, заваренная металлом примерно только на половину ее глубины, вскрывается и снова представляет собой такой же дефект, например, для изложницы или поддона, но меньшей глубины.

Наиболее близким техническим решением к предлагаемому является способ заварки дефектов литья, сущность которого заключается в том, что вокруг.дефекта на поверхность отливки устанавливают графитовый кожух правильной формы и соединяют его с поверхностью отливки жидким связующим материалом. Затем вокруг наружной стенки кожуха насыпают теплоизо- ляционный материал, а в полость, образованную кожухом и дефектом, засыпают экзотермическую смесь, которую затем поджигают. В результате горения экзотермической смеси образуется расплав металла и шлака, которые заполняют раковину. После определенной выдержки, когда произойдет разделение металлической и шлаковой фаз, приварка металла к материалу раковины и остывание расплава, кожух, теплоизоляционный материал и шлак удаляют. Отливка отремонтирована.

К недостаткам известного способа относится следующее.

Образующиеся в процессе литья или эксплуатации изделий дефекты; раковины, выбоины, выгары, прогары или др. открытые дефекты настолько разнообразны по форме и размерам, что очень трудно подобрать кожух правильной формы, чтобы оградить этот дефект строго по его контуру от неповрежденной поверхности, а несовпадение

кожуха с границами дефекта влечет за собой опасность приварки металла, восстановленного в результате экзотермической реакции смеси, помещенной в кожух и раковину на

неповрежденный участок изделия.

Использование графита в известном способе в качестве кожуха влечет за собой определенные неудобства и необоснованные затраты. Графит хрупок, поэтому работа

с ним, складирование, транспортировка и хранение его сопряжены с определенной предосторожностью. Кроме того, при проведении экзотермических реакций в графитовом кожухе из него выделяется углерод,

поступление которого в образующийся сплав учесть очень трудно в количественном отношении. Образующийся в результате реакции шлак зачастую приваривается к графитовому кожуху, что влечет за собой

дополнительный расход тепла экзотермических реакций при повторном использовании кожуха или делает его вовсе не пригодным в результате разрушения кожуха при удалении с него шлака.

Теплоизоляционный материал (чаще песок, шамот), который используется в качестве подсыпки вокруг кожуха в известном изобретении, также создает определенные неудобства и дополнительные затраты времени при его засыпке и удалении, так как эти операции выполняются вручную.

К существенному недостатку известного способа также следует отнести неопределенность в количественном заполнении

завариваемой раковины металлическим расплавом/восстанавливаемым из экзотермических смесей: заварка раковины заподлицо с поверхностью ремонтируемого изделия за одну операцию проплавления

смеси является главной задачей ремонта.

Не говорится в изобретении также и о необходимой температуре подогрева изделий перед заваркой, тогда как эта характеристика является наиболее важной, так как

оказывает огромное значение на качество приварки сплава к материалу изделия и на расход экзотермической смеси.

Цель изобретения - повышение технологичности процесса и сокращение расхода

экзотермической смеси.

Поставленная цель достигается тем, что предварительно определяют объем и площадь дефекта, кожух выполняют по форме повторяющим контур дефекта на поверхности изделия, при этом объем смеси, необходимой для ремонта дефекта, и высоту кожуха определяют из соотношений

v-V H- /

где V - общий объем смеси, необходимой для ремонта дефекта, м3;

р- плотность сплава, кг/м3;

m - масса металла, образующегося из 1 м3 смеси, кг;

Н - высота кожуха, м;

Vg - объем дефекта, м3;

Sg - площадь дефекта, м2.

Кожух выполняют из отдельных чугунных элементов, имеющих форму прямоугольных параллелепипедов ограниченной длины,и устанавливают их по контуру дефекта вплотную друг к другу.

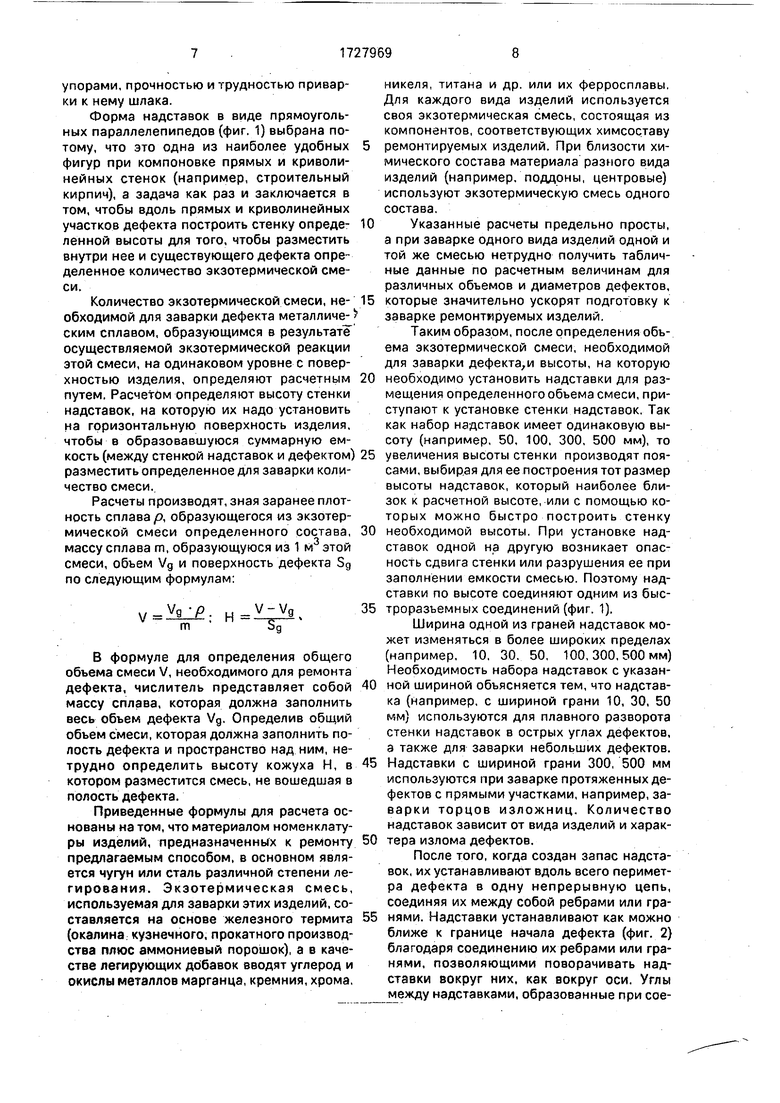

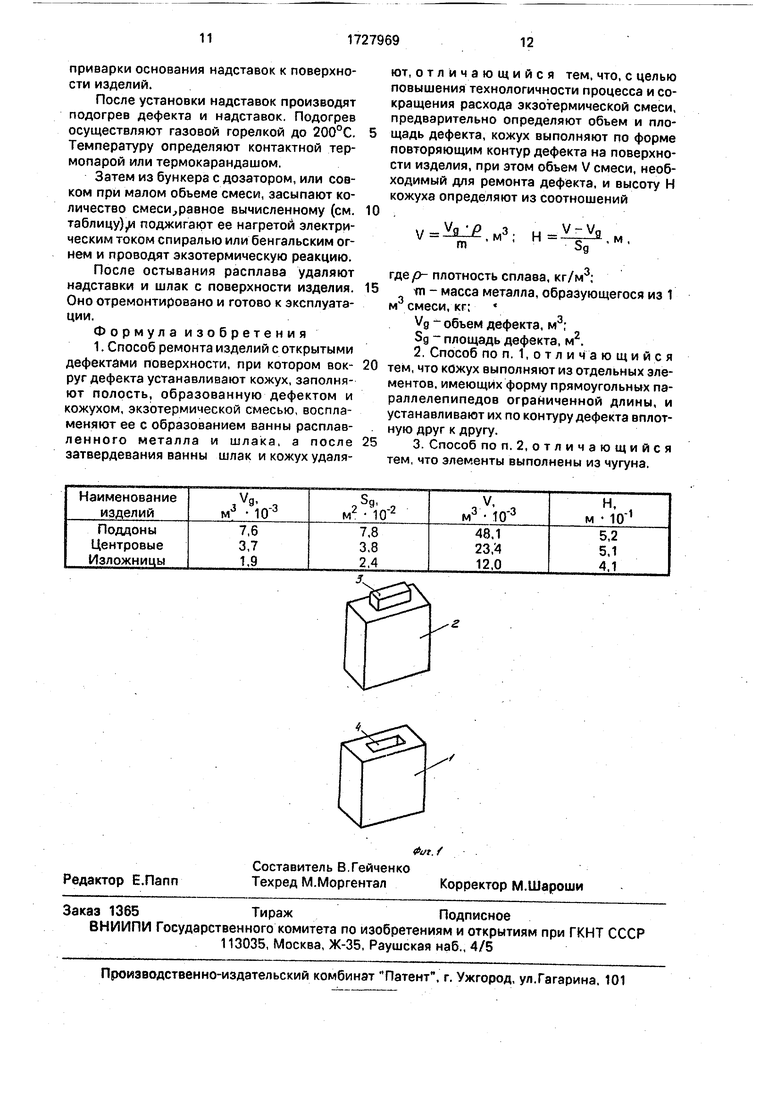

На фиг. 1 и 2 приведены реализация способа и устройство для его осуществления. Устройство, т.е. составной кожух, содержит нижнюю 1 и верхнюю 2 элементы-надставки, изготовленные в форме прямоугольных параллелепипедов из чугуна. Нижняя надставка 1 имеет на верхней грани выемку 4, а верхняя 2 - выступ 3 на нижней грани (надставка 2 перевернута). Выемка 4 и выступ 3 имеют одинаковые габариты, с такими допусками по размерам, которые обеспечивают свободную посадку и быстрый разъем надставок. При составлении кожуха вверх из двух и более поясов верхняя надставка 2 имеет и выступ, и выемку на нижней и верхней гранях. Форма выемки и дублирующего ее размеры выступа может иметь любую геометрическую форму, количество их также не ограничено.

Основное назначение выступов и выемок - обеспечение быстрого соединения и разъема надставок.

Размер граней надставок может эбыть любой, однако соотношения между размерами граней должны обеспечивать устойчивость надставок на горизонтальной плоскости.

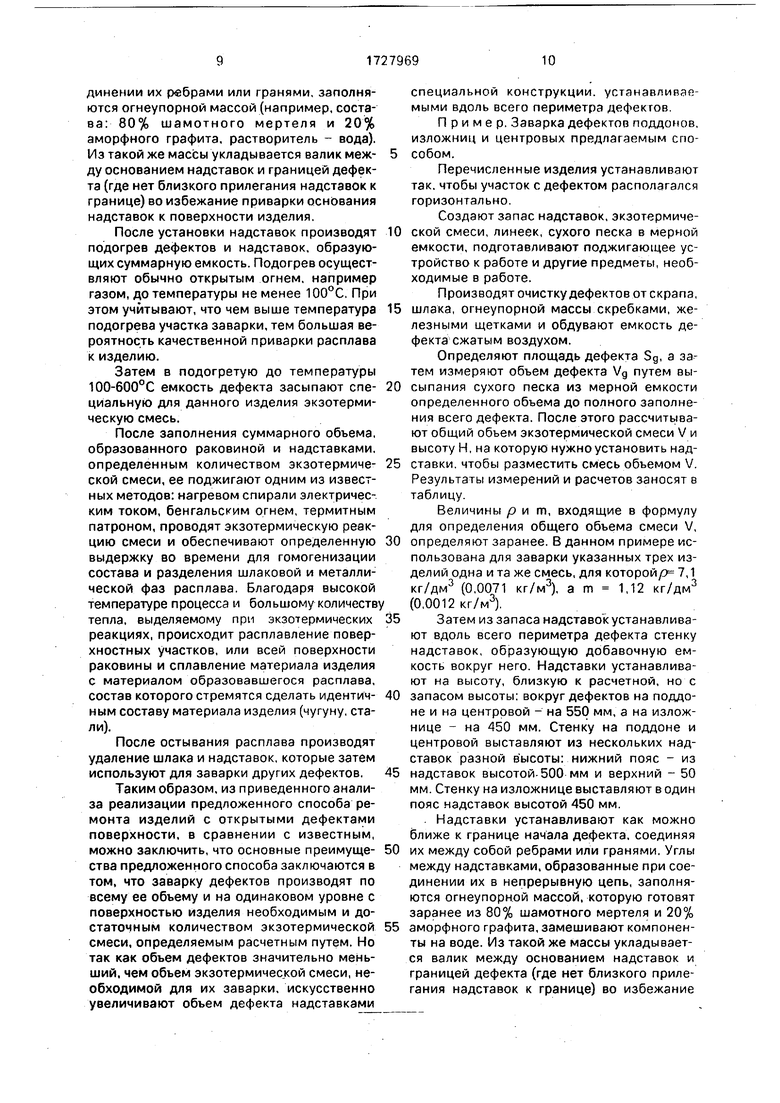

Составление кожуха осуществляется следующим образом (фиг. 2). Выбирают из набора надставок надставки 1, имеющие одинаковую высоту, но разную ширину. Затем подбирают ширину надставки 1 такую, которая наиболее близко бы повторяла прямолинейный участок периметра дефекта 5 и устанавливают надставку на поверхность изделия 6, как можно ближе к границе дефекта. Затем берут вторую надставку 1, ширина которой также должна близко соответствовать прямому участку периметра дефекта, и устанавливают ее на границу дефекта рядом с первой, соединяя ее вплотную с первой надставкой 1 передним или задним (по отношению к раковине) ребром или гранью и поворачивая надставку вокруг ребра или грани, как вокруг оси, на такой угол, чтобы установить ее как можно точнее по границе дефекта. Таким же образом устанавливают третью, четвертую и т.д. надставки вдоль всего периметра дефекта 5, замыкая дефект в непрерывную цепь из надставок. При установке кожуха на задан- 5 ную высоту его составляют из нескольких поясов надставок, соединяя их между собой по высоте с помощью выступов-выемок 3 и 4.

После установки кожуха пространство

0 между ребрами надставок заполняют огнеупорной массой 7 и в пространство, образованное дефектом 5 и надставками 1 и 2, засыпают, после сушки кожуха и нагрева дефекта, экзотермическую смесь 8.

5 Способ ремонта изделий с открытыми дефектами поверхности реализуется следующим образом.

Изделия, предназначенные к ремонту, устанавливают, так, чтобы участок с дефек0 том располагался горизонтально.

Создают запас чугунных элементов (надставок), экзотермической смеси, линеек, сухого песка в мерной емкости, замешивают огнеупорную массу, подготавливают к

5. работе поджигающее устройство, совок и др. предметы, необходимые в работе.

Производят очистку дефекта от скрапа, шлака, огнеупорной массы, формовочной земли скребками, железными щетками и об0 дувают емкость дефекта сжатым воздухом. Определяют среднюю площадь Sg дефекта, а затем измеряют объем дефекта Vg путем высыпания сухого песка Определенного объема из мерной емкости до полного

5 заполнения всего дефекта. Существует множество методов измерения объема, однако описанный метод наиболее простой, удобный, дешевый и обеспечивает необходимую точность в практическом осуществлении

0 предлагаемого способа.

После определения объема дефекта песок из него выбирают совком обратно в мерную емкость и устанавливают чугунные надставки, изготовленные заранее в форме

5 прямоугольных параллелепипедов, одна из граней которых представляет собой прямоугольник одинаковой высоты (например 100 мм), а ширина этой же грани на разных надставках может быть величиной переменной

0 (например, от 10 до 500 мм). Размер грани основания надставок должен обеспечивать устойчивость их на горизонтальной поверхности.

5 Чугун в качестве материала для изготовления надставок выбран из соображений дешевизны, удобства в работе с ним при транспортировке, хранении и хороших эксплуатационных качеств, а именно: более высокой, по сравнению с графитом и огнеупорами, прочностью и трудностью приварки к нему шлака.

Форма надставок в виде прямоугольных параллелепипедов (фиг, 1) выбрана потому, что это одна из наиболее удобных фигур при компоновке прямых и криволинейных стенок (например, строительный кирпич), а задача как раз и заключается в том, чтобы вдоль прямых и криволинейных участков дефекта построить стенку опреде- ленной высоты для того, чтобы разместить внутри нее и существующего дефекта определенное количество экзотермической смеси.

Количество экзотермической смеси, не- обходимой для заварки дефекта металличе- ским сплавом, образующимся в результате осуществляемой экзотермической реакции этой смеси, на одинаковом уровне с поверхностью изделия, определяют расчетным путем. Расчетом определяют высоту стенки надставок, на которую их надо установить на горизонтальную поверхность изделия, чтобы в образовавшуюся суммарную емкость (между стенкой надставок и дефектом) разместить определенное для заварки количество смеси.

Расчеты производят, зная заранее плотность сплава р, образующегося из экзотермической смеси определенного состава, массу сплава т, образующуюся из 1 М3этой смеси, объем Vg и поверхность дефекта Sg по следующим формулам:

V-m

Н

V-V0

В формуле для определения общего объема смеси V, необходимого для ремонта дефекта, числитель представляет собой массу сплава, которая должна заполнить весь объем дефекта Vg, Определив общий объем смеси, которая должна заполнить полость дефекта и пространство над ним, нетрудно определить высоту кожуха Н, в котором разместится смесь, не вошедшая в полость дефекта.

Приведенные формулы для расчета основаны на том, что материалом номенклатуры изделий, предназначенных к ремонту предлагаемым способом, в основном является чугун или сталь различной степени легирования. Экзотермическая смесь, используемая для заварки этих изделий, составляется на основе железного термита (окалина кузнечного, прокатного производства плюс аммониевый порошок), а в качестве легирующих добавок вводят углерод и окислы металлов марганца, кремния, хрома.

5 0

5 0 5

0

5

0 5

0 5

никеля, титана и др. или их ферросплавы. Для каждого вида изделий используется своя экзотермическая смесь, состоящая из компонентов, соответствующих химсоставу ремонтируемых изделий. При близости химического состава материала разного вида изделий (например, поддоны, центровые) используют экзотермическую смесь одного состава.

Указанные расчеты предельно просты, а при заварке одного вида изделий одной и той же смесью нетрудно получить табличные данные по расчетным величинам для различных объемов и диаметров дефектов, которые значительно ускорят подготовку к заварке ремонтируемых изделий.

Таким образом, после определения объема экзотермической смеси, необходимой для заварки дефекта,и высоты, на которую необходимо установить надставки для размещения определенного объема смеси, приступают к установке стенки надставок. Так как набор надставок имеет одинаковую высоту (например, 50, 100, 300, 500 мм), то увеличения высоты стенки производят поясами, выбирая для ее построения тот размер высоты надставок, который наиболее близок к расчетной высоте, или с помощью которых можно быстро построить стенку необходимой высоты. При установке надставок одной на другую возникает опасность сдвига стенки или разрушения ее при заполнении емкости смесью. Поэтому надставки по высоте соединяют одним из быс- троразъемных соединений (фиг. 1).

Ширина одной из граней надставок может изменяться в более широких пределах (например, 10, 30, 50, 100,300,500мм) Необходимость набора надставок с указанной шириной объясняется тем, что надставка (например, с шириной грани 10, 30, 50 мм) используются для плавного разворота стенки надставок в острых углах дефектов, з также для заварки небольших дефектов. Надставки с шириной грани 300, 500 мм используются при заварке протяженных дефектов с прямыми участками, например, заварки торцов изложниц. Количество надставок зависит от вида изделий и характера излома дефектов.

После того, когда создан запас надставок, их устанавливают вдоль всего периметра дефекта в одну непрерывную цепь, соединяя их между собой ребрами или гранями. Надставки устанавливают как можно ближе к границе начала дефекта (фиг. 2) благодаря соединению их ребрами или гранями, позволяющими поворачивать надставки вокруг них, как вокруг оси. Углы между надставками, образованные при соединении их ребрами или гранями, заполняются огнеупорной массой (например, состава: 80% шамотного мертеля и 20% аморфного графита, растворитель - вода). Из такой же массы укладывается валик меж- ду основанием надставок и границей дефекта (где нет близкого прилегания надставок к границе) во избежание приварки основания надставок к поверхности изделия.

После установки надставок производят подогрев дефектов и надставок, образующих суммарную емкость. Подогрев осуществляют обычно открытым огнем, например газом, до температуры не менее 100°С. При этом учитывают, что чем выше температура подогрева участка заварки, тем большая вероятность качественной приварки расплава к изделию.

Затем в подогретую до температуры 100-600°С емкость дефекта засыпают спе- циальную для данного изделия экзотермическую смесь.

После заполнения суммарного объема, образованного раковиной и надставками, определенным количеством экзотермиче- ской смеси, ее поджигают одним из известных методов: нагревом спирали электрическим током, бенгальским огнем, термитным патроном, проводят экзотермическую реакцию смеси и обеспечивают определенную выдержку во времени для гомогенизации состава и разделения шлаковой и металлической фаз расплава. Благодаря высокой температуре процесса и большому количеств тепла, выделяемому при экзотермических реакциях, происходит расплавление поверхностных участков, или всей поверхности раковины и сплавление материала изделия с материалом образовавшегося расплава, состав которого стремятся сделать идентич- ным составу материала изделия (чугуну, стали).

После остывания расплава производят удаление шлака и надставок, которые затем используют для заварки других дефектов.

Таким образом, из приведенного анализа реализации предложенного способа ремонта изделий с открытыми дефектами поверхности, в сравнении с известным, можно заключить, что основные преимуще- ства предложенного способа заключаются в том, что заварку дефектов производят по всему ее объему и на одинаковом уровне с поверхностью изделия необходимым и достаточным количеством экзотермической смеси, определяемым расчетным путем. Но так как объем дефектов значительно меньший, чем объем экзотермической смеси, необходимой для их заварки, искусственно увеличивают объем дефекта надставками

специальной конструкции, устанавливаемыми вдоль всего периметра дефектов.

Пример. Заварка дефектов поддонов, изложниц и центровых предлагаемым способом.

Перечисленные изделия устанавливают так. чтобы участок с дефектом располагался горизонтально.

Создают запас надставок, экзотермической смеси, линеек, сухого песка в мерной емкости, подготавливают поджигающее устройство к работе и другие предметы, необходимые в работе.

Производят очистку дефектов от скрапа, шлака, огнеупорной массы скребками, железными щетками и обдувают емкость дефекта сжатым воздухом.

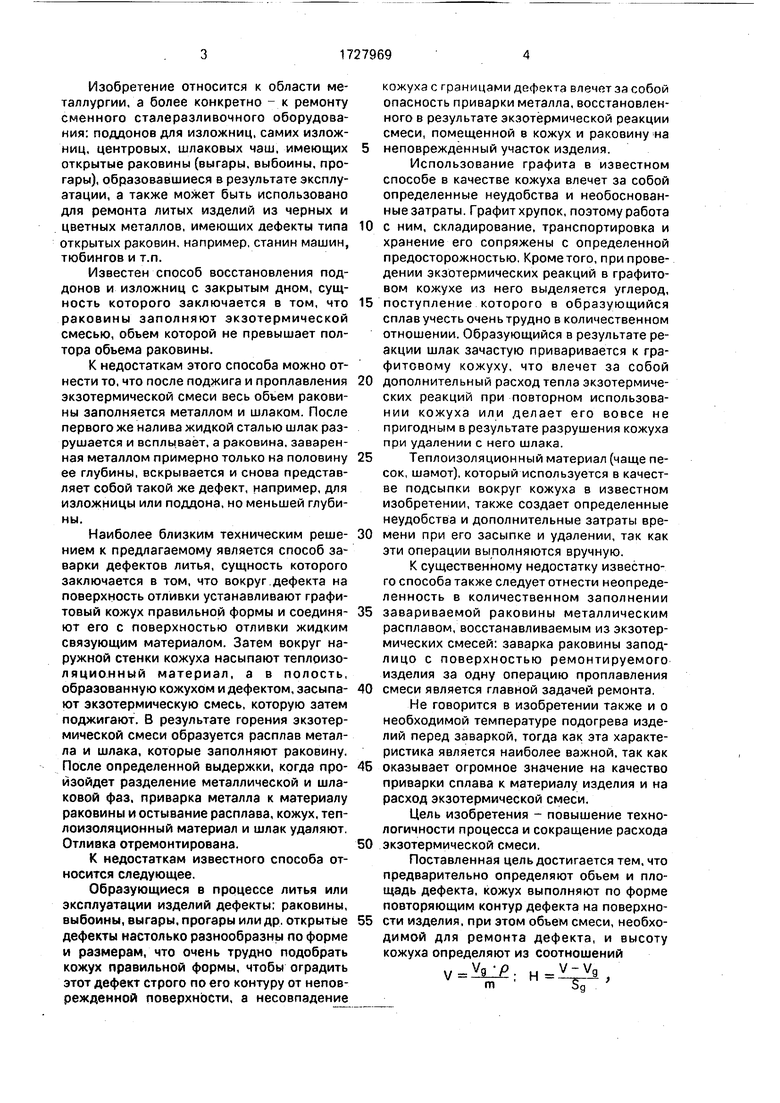

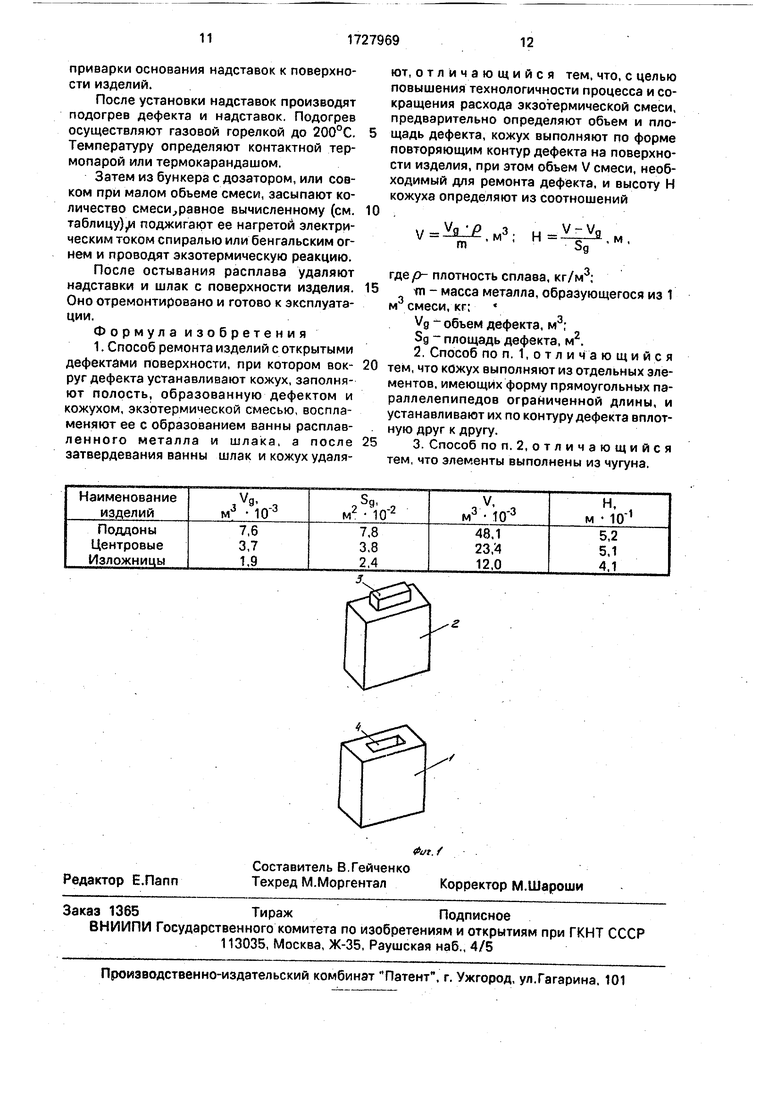

Определяют площадь дефекта Sg, а затем измеряют объем дефекта Vg путем высыпания сухого песка из мерной емкости определенного объема до полного заполнения всего дефекта. После этого рассчитывают общий объем экзотермической смеси V и высоту Н, на которую нужно установить надставки, чтобы разместить смесь объемом V. Результаты измерений и расчетов заносят в таблицу.

Величины р и т, входящие в формулу для определения общего объема смеси V, определяют заранее. В данном примере использована для заварки указанных трех изделий одна и та же смесь, для которой/9 7,1 кг/дм3 (0,0071 кг/м3), a m 1,12 кг/дм3 (0,0012 кг/м3).

Затем из запаса надставок устанавливают вдоль всего периметра дефекта стенку надставок, образующую добавочную емкость вокруг него. Надставки устанавливают на высоту, близкую к расчетной, но с запасом высоты: вокруг дефектов на поддоне и на центровой - на 550 мм, а на изложнице - на 450 мм. Стенку на поддоне и центровой выставляют из нескольких надставок разной высоты: нижний пояс - из надставок высотой-500 мм и верхний - 50 мм. Стенку на изложнице выставляют в один пояс надставок высотой 450 мм.

Надставки устанавливают как можно ближе к границе начала дефекта, соединяя их между собой ребрами или гранями. Углы между надставками, образованные при соединении их в непрерывную цепь, заполняются огнеупорной массой, которую готовят заранее из 80% шамотного мертеля и 20% аморфного графита, замешивают компоненты на воде. Из такой же массы укладывается валик между основанием надставок и границей дефекта (где нет близкого прилегания надставок к границе) во избежание

приварки основания надставок к поверхности изделий.

После установки надставок производят подогрев дефекта и надставок. Подогрев осуществляют газовой горелкой до 200°С. Температуру определяют контактной термопарой или термокарандашом.

Затем из бункера с дозатором, или совком при малом объеме смеси, засыпают количество смеси,равное вычисленному (см. таблицу} поджигают ее нагретой электрическим током спиралью или бенгальским огнем и проводят экзотермическую реакцию.

После остывания расплава удаляют надставки и шлак с поверхности изделия. Оно отремонтировано и готово к эксплуатации.

Формула изобретени я

1. Способ ремонта изделий с открытыми дефектами поверхности, при котором вок- руг дефекта устанавливают кожух, заполняют полость, образованную дефектом и кожухом, экзотермической смесью, воспламеняют ее с образованием ванны расплавленного металла и шлака, а после затвердевания ванны шлак и кожух удаляют, о т л и ч а ю щ и и с я тем, что, с целью повышения технологичности процесса и сокращения расхода экзотермической смеси, предварительно определяют объем и площадь дефекта, кожух выполняют по форме повторяющим контур дефекта на поверхности изделия, при этом объем V смеси, необходимый для ремонта дефекта, и высоту Н кожуха определяют из соотношений

м

Н

гдер- плотность сплава, кг/м3;

т - масса металла, образующегося из 1 м3 смеси, кг;

Vg -1- объем дефекта, м3;

Sg - площадь дефекта, м2.

2.Способ по п. 1, о т л и ч а ю щи и с я тем, что кожух выполняют из отдельных элементов, имеющих форму прямоугольных параллелепипедов ограниченной длины, и устанавливают их по контуру дефекта вплотную друг к другу.

3.Способ по п. 2, отличающийся тем, что элементы выполнены из чугуна.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ С ОТКРЫТЫМИ ПОВЕРХНОСТНЫМИ ДЕФЕКТАМИ | 1999 |

|

RU2182063C2 |

| Прибыльная надставка | 1981 |

|

SU988445A1 |

| УСТРОЙСТВО ДЛЯ РЕМОНТА ДЕТАЛЕЙ С ОТКРЫТЫМИ ПОВЕРХНОСТНЫМИ ДЕФЕКТАМИ | 2011 |

|

RU2477208C2 |

| СПОСОБ РАЗЛИВКИ СТАЛИ | 2008 |

|

RU2470735C2 |

| УСТРОЙСТВО ДЛЯ ОТЛИВКИ СЛИТКОВ СВЕРХУ | 1991 |

|

RU2021866C1 |

| СИФОННАЯ ПРОВОДКА С КРУГЛЫМ СЕЧЕНИЕМ КАНАЛА ДЛЯ ПОДВОДА МЕТАЛЛА | 1992 |

|

RU2048958C1 |

| Способ получения слитков спокойной стали и устройство для его осуществления | 1990 |

|

SU1792795A1 |

| СПОСОБ РАЗЛИВКИ МЕТАЛЛА СВЕРХУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023528C1 |

| ПРИБЫЛЬНАЯ НАДСТАВКА | 1996 |

|

RU2104117C1 |

| Способ ведения сифонной отливки спокойной стали | 1931 |

|

SU31585A1 |

Изобретение относится к способам ремонта с применением термической сварки различного рода открытых дефектов поверхности на массивных деталях и может быть использовано в металлургии, тяжелом машиностроении и других отраслях промышленности для ремонта поддонов, изложниц, станин и т.п. Цель изобретения - повышение технологичности процесса и сокращение расхода экзотермической смеси. Перед началом ремонта определяют объем дефекта и его площадь на поверхности детали. Далее рассчитывают объем экзотермической смеси, необходимой для полного заполнения объема дефекта при ремонте. Исходя из объема смеси, объема дефекта и его площади, определяют высоту элементов 2 ограждения, которое необходимо установить вокруг дефекта, чтобы разместить рассчитанный объем экзотермической смеси. Устанавливают ограждение необходимой высоты, засыпают рассчитанный объем экзотермической смеси, воспламеняют ее и после образования ванны жидкого металла и флюса и ее затвердевания ограждение и флюс удаляют. Для точного воспроизведения контура дефекта ограждение выполняют из отдельных прямолинейных элементов 2 ограниченной длины. 2 з.п. ф-лы, 2 ил., 1 табл. W fc

| Патент США № 4005742, кл | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

| Патент США № 3942578, кл | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

Авторы

Даты

1992-04-23—Публикация

1989-12-06—Подача