I1 Изобретение относится к составам термитных смесей, предназначенных для сварки и термообработки сварных швов, вьтолненных термитной или газовой сваркой, и может быть применено.при сварке стальных железнодорожных и трамвайных рельсов, труб и некоторых типовых профилей (балок, швеллеров и т.д.) и других видах сварки, требующих термообработки сварных швов. Указанная смесь может быть применена также для нагрева деталей перед сваркой, для удаления герметизирующего компаунда из металлических резьбовых соединений и ряда других работ, при проведении которых необходим локальньш разогрев до высокой (1400-1600 С) температуры. Цель изобретения - повьпиение проч ности сварных соединений путем их равномерного обогрева конденсированными продуктами сгорания термитной смеси и повьш1ение производительности процесса. Поставленная цель достигается путем введения магнезита и изменения соотношения компонентов в составе смеси. Магнезит - термостойкий материал содержащий окись магния в количеств не менее 80%, которая не плавится при температуре горения термитной смеси. Введение термостойкого и-нертного наполнителя магнезита, не плавящегося при температуре горения термитной смеси, позволяет получить твердьй, сохраняющий форму беспористьй шлак, препятствукяций проникновению расплав ленного металла вглубь сгоревшей тер митной смеси. В качестве огнеупорного инертного наполнителя предлагаемая термитная смесь содержит 20-35 мас.% магнезита. Принятое соотношение между горючим (алюминиевым порошком) окислителем (железной окалиной и жидким стеклом) и инертным наполнителем (магнезитом) обеспечивает снижение скорости горения экзотермической смеси в 3,7-5,0 раз. При этом тепло, вьщеляющееся при ее сгорании, более равномерно распределяется во времени, В резул7зтате коэффитщент зффек-тивности термитной смеси,определяемый как отиош« ие времени затвердевания f(тJллa в форме, облицованной 22 испытуемой термитной смесью, ко времени его затвердевания в форме из инертного материала (например, графита) возрос до 2,5. Использование жидкого стекла в качестве связующего уменьшает пригар металла к материалу оболочки за счет эксудации силиката натрия на поверхности формы при ее сушке. При содержании алюминия и железной окалины меньше 22 и 35 мас.% и более 25 и 50 мас.% нарушается стехиометрическое соотношение в системе окислитель - восстановитель, в связи с чем эффективность действия термитной смеси существенно ухудшается. При содержании инертного наполнителя сверх указанного предела 35 мас.% термитная смесь теряет способность к воспламенению, а при содержании его ниже указанного предела - 20 мае.7, снижается коэффициент эффективности ее действия. При содержании жидкого стекла менее 5 мас.% не обеспечивается требуемая механическая прочность формированных образцов, а при содержании свьш1е 8 мас.% прочность формированных образцов более не увеличивается. I Пример. Для приготовления термитной смеси в количестве 10 кг в условиях производства сухие компоненты .просеивают сквозь сито № 2 с четырьмя отверстиями на один линейный сантиметр, а затем смешивают в смесителе в течение 3-5 мин, после чего вводят раствор стекла и компоненты дополнительно перемешивают в течение 2-3 мин. Состав вариантов смеси, мас.%: Вариант 1, Апюминий 25 Железная окалина 50 Магнезит 20 Жидкое стекло 5 Вариант 2. Алюминий Железная окалина Магнезит Жидкое стекло Вариант 3. Алюютний Железная окалина Магнезит Жидкое стр.кло

Из готовой термитной смеси лутем трамбования формируют сгорающую оболочку внутренней полости сварочной формы по трафарету, вьтолненному по профилю-трамвайного рельса ТВ-65.

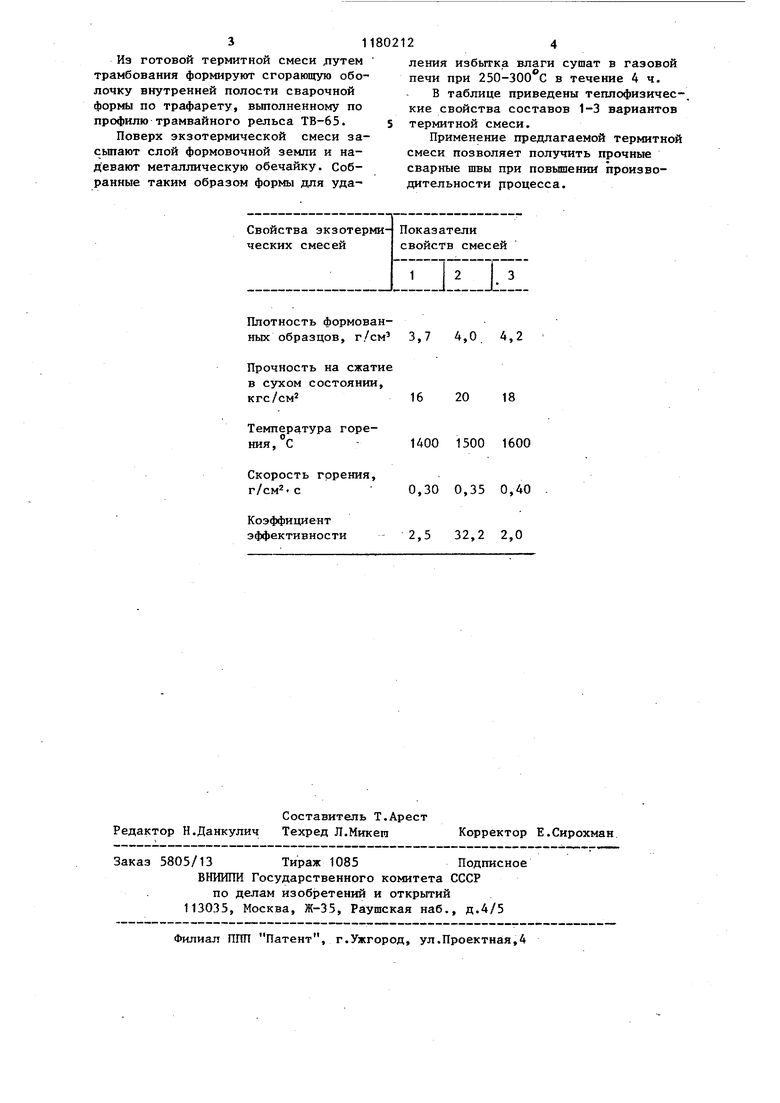

Поверх экзотермической смеси засьтают слой формовочной земли и надевают металлическую обечайку. Собранные таким образом формы для удаСвойства экзотермических смесей

Плотность формованных образцов, г/см 3,7 4,0 4,2

Прочность на сжатие в сухом состоянии.

кгс/см

Температура горения, с - 1400 1500 1600

Скорость горения,

г/см.с0,30 0,35 0,40

Коэффициент эффективности

ления избытка влаги сушат в газовой печи при 250-300 С в течение 4 ч.

В таблице приведены теплофизичес-, кие свойства составов 1-3 вариантов термитной смеси.

Применение предлагаемой термитной смеси позволяет получить прочные сварные швы при повышений производительности процесса.

Показатели свойств смесей

J;:LL;

1

16 20 18

2,5 32,2 2,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения легированного металла | 1984 |

|

SU1232440A1 |

| Состав термитной смеси | 1991 |

|

SU1779514A1 |

| АЛЮМИНОТЕРМИТНАЯ РЕАКЦИОННАЯ СМЕСЬ ДЛЯ СВАРКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ МЕТОДОМ ПРОМЕЖУТОЧНОГО ЛИТЬЯ | 2010 |

|

RU2446928C1 |

| Состав термитной смеси для сварки | 1983 |

|

SU1130445A1 |

| АЛЮМОТЕРМИТНАЯ СМЕСЬ ДЛЯ СВАРКИ СТАЛЬНЫХ ЭЛЕМЕНТОВ И СПОСОБ АЛЮМОТЕРМИТНОЙ СВАРКИ СТАЛЬНЫХ ЭЛЕМЕНТОВ | 2014 |

|

RU2578271C1 |

| Способ приготовления алюминотермитной смеси для сварки рельсов методом промежуточного литья и алюминотермитная смесь, изготовленная этим способом | 2024 |

|

RU2835060C1 |

| Состав термитной смеси | 2024 |

|

RU2833638C1 |

| ЭКЗОТЕРМИЧЕСКИЙ СВАРОЧНЫЙ СТЕРЖЕНЬ | 1997 |

|

RU2169066C2 |

| ШИХТА ДЛЯ ТЕРМИТНОЙ НАПЛАВКИ | 2003 |

|

RU2244614C1 |

| Шихта порошковой проволоки | 1986 |

|

SU1368140A1 |

1. СОСТАВ ТЕРМИТНОЙ СМЕСИ для сварки и термообработки, содержащий алюминий, железную окалину и натриевое жидкое стекло, отличающийся тем, что, с целью повышения прочности сварных соединений и производительности процесса, состав дополнительно содержит магнезит при следу1бщем соотношении компонентов, мас.% 22-25 Алюминий 35-50 Железная окалина Натриевое жидкое 5-8 стекло 20-35 S Магнезит 2. Состав ПОП.1, отличающийся тем, что магнезит содержит не менее 80% окиси магния.

| Хренов К.К | |||

| Сварка, резка и пайка металлов | |||

| М.: Машиностроение, 1970, с | |||

| Ротационный колун | 1919 |

|

SU227A1 |

| Авторское свидетельство СССР № , кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для контроля степени помола бумажной массы | 1980 |

|

SU956676A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-09-23—Публикация

1983-09-19—Подача