Изобретение касается устройства для изготовления состоящих из нескольких частей типографских изделий, которые состоят из сложенной наружной детали и ряда размещенных внутри наружной детали внутренних деталей.

У известных устройств этого типа для изготовления состоящих из нескольких частей типографских изделий (ЕР-А-0 346 579 и соответствующая US-A-5 116 033) на первой позиции подачи в канал транспортировки вводится первая сложенная деталь изделия, которая служит наружной деталью, и продвигается вдоль этого канала транспортировки. Вдоль пути подачи от первой позиции подачи до следующей второй позиции подачи первая деталь изделия раскрывается. На второй позиции подачи вводится вторая деталь изделия (внутренняя деталь) в раскрытую первую деталь изделия. На последующих позициях подачи последовательно вводятся другие детали изделия (внутренние детали) в раскрытую первую деталь изделия. При этом эти внутренние детали располагаются рядом друг с другом или одна внутри другой, причем в последнем случае соответствующие внутренние детали раскрываются перед вводом следующей внутренней детали. Таким образом получается конечный продукт, у которого в первую, служащую наружной деталью часть изделия вложен ряд сложенных или несложенных внутренних деталей.

Задачей изобретения является создание устройства для изготовления состоящих из нескольких частей типографских изделий, которое позволяет получить больше свободы в составлении типографского изделия, то есть больше свободы при взаимном размещении внутренних деталей в наружной детали, чем известные до сих пор устройства.

Этот технический результат в устройстве для изготовления состоящих из нескольких частей типографских изделий, которые включают в себя сложенную наружную деталь и ряд расположенных внутри наружной детали внутренних деталей, с проходящим открытым вверх каналом транспортировки, с несколькими расположенными последовательно вдоль установленного каналом транспортировки пути обработки позициями подачи для подачи наружной детали и последующей подачи внутренних деталей и с устройством транспортировки для перемещения находящихся в канале транспортировки деталей изделия вдоль канала транспортировки, достигается тем, что оно содержит расположенный над каналом транспортировки, ориентированный по нему и проходящий в направлении пути обработки, раскрытый вверх канал обработки, который имеет отдельные следующие одна за другой зоны обработки, из которых, по меньшей мере, часть снабжена узлами ввода для приема подводимых к позициям подачи деталей изделия и устройством подачи для продвижения находящихся в канале обработки деталей изделия, причем в канале обработки между определенными следующими одна за другой зонами обработки имеются открытые вниз проходы, которые служат для передачи выходящих из зоны обработки деталей изделия в находящийся снизу канал транспортировки.

Канал транспортировки в поперечном сечении имеет V-образную форму.

Канал обработки, по меньшей мере, в зоне узлов ввода имеет в поперечном сечении V-образную форму.

По меньшей мере, часть зон обработки снабжена узлами раскрыва для открывания деталей изделия, состоящих из нескольких листов.

Узлы раскрыва в направлении транспортировки деталей изделия размещены на начальном отрезке соответствующей зоны обработки и воздействуют на введенные в предыдущей зоне обработки детали изделия при их прохождении в узле раскрыва.

В направлении транспортировки деталей изделия за узлом раскрыва размещен расположенный примерно в средине канала обработки направляющий узел для удержания в открытом состоянии или полностью открытыми деталей изделия.

По меньшей мере, часть зон обработки снабжена отклоняющими узлами для бокового отклонения деталей изделия.

Отклоняющие узлы в направлении транспортировки деталей изделия расположены на начальном отрезке соответствующей зоны обработки и воздействуют на введенные в предыдущей зоне обработки детали изделия при их перемещении в отклоняющем узле.

В направлении транспортировки деталей изделия за отклоняющим узлом размещен расположенный примерно в средине канала обработки направляющий узел, по которому детали изделия проходят сбоку.

Зоны обработки имеют узел выравнивания, который в направлении транспортировки деталей изделия расположен за узлом ввода и через который проходят детали изделия с приведением в предварительно заданное положение, преимущественно в почти вертикальное положение, причем узел выравнивания зоны обработки и узел раскрыва или отклоняющий узел последующей зоны обработки ориентированы друг на друга.

Устройство транспортировки и устройство подачи имеют элементы транспортировки, которые воздействуют на находящиеся в канале транспортировки или в канале подачи детали изделия, причем элементы транспортировки устройства транспортировки и элементы транспортировки устройства подачи приведены в действие синхронно.

Узел раскрыва имеет два простирающихся в направлении транспортировки деталей изделия, устанавливающих между собой путь прохода для подлежащих раскрыву деталей изделия направляющих элемента, которые выполнены с возможностью эластично выгибаться в поперечном, преимущественно перпендикулярном, направлении к их продольной оси, причем каждый направляющий элемент на обращенной к другому направляющему элементу стороне может быть нагружен сжатым воздухом для создания потока воздуха вдоль направляющих элементов.

Продольные направляющие элементы на своем переднем в направлении транспортировки деталей изделия конце закреплены на опоре, а на другом, заднем конце изогнуты в направлении от другого направляющего элемента.

Вдоль пути обработки размещены рабочие позиции, например, позиция резки, брошюровки и/или склеивания для проведения соответствующих операций обработки деталей изделия.

Пока детали изделия находятся в канале обработки, они доступны для манипуляций, таких как раскрыв и поворот на одну или другую сторону канала обработки или канала транспортировки. Это совместно с направленным перемещением деталей изделия из канала обработки в находящийся под ним канал транспортировки позволяет оказывать влияние на положение находящихся внутри деталей изделия относительно наружной детали, с одной стороны, и относительно других внутренних деталей, с другой стороны.

Ниже с помощью чертежей более подробно объясняется пример исполнения устройства согласно изобретению. Чисто схематически и в упрощенном виде показаны:

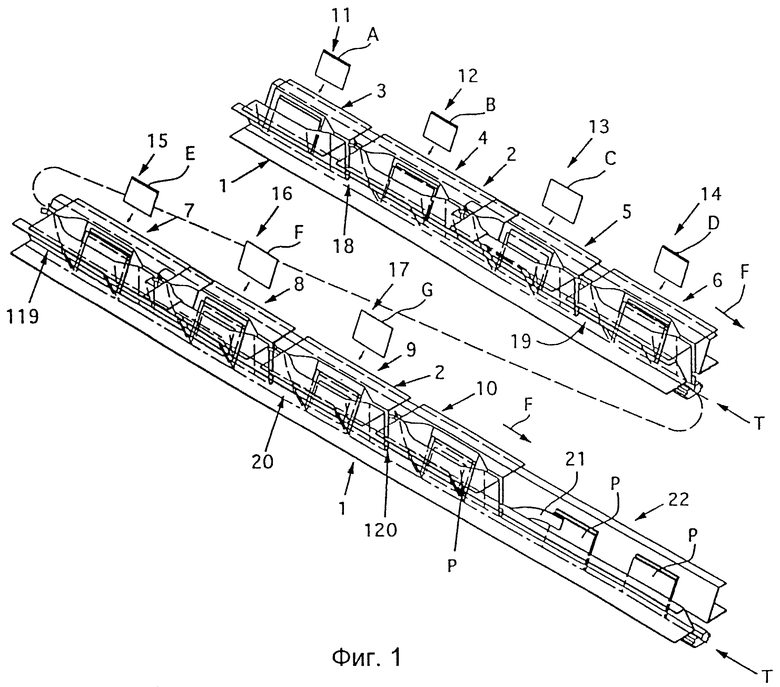

на фиг. 1 устройство для изготовления состоящих из нескольких частей типографских изделий, в изометрии;

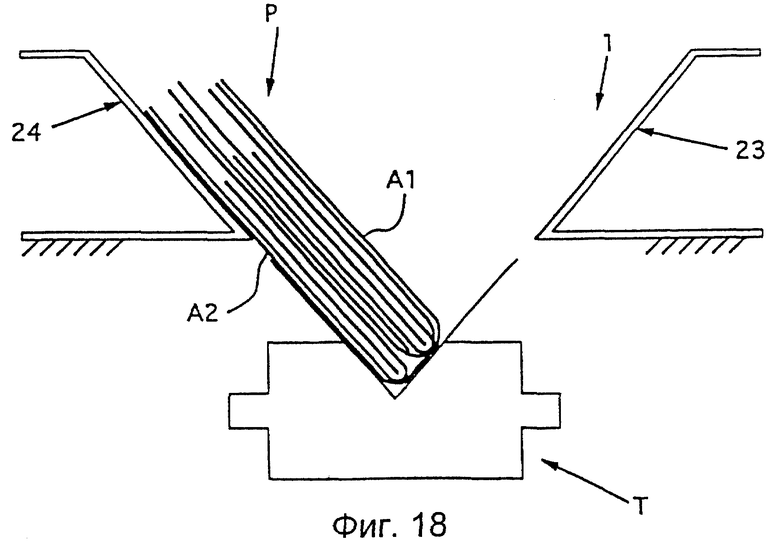

на фиг. 2-18 в изометрии и в разрезе соответственно различные следующие одна за другой зоны обработки устройства по фиг.1;

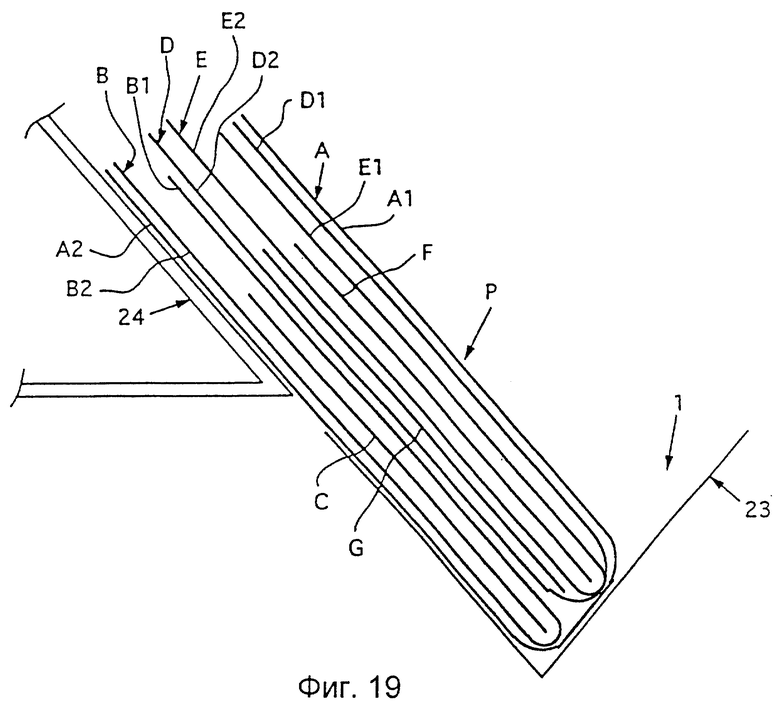

на фиг.19 в увеличенном по сравнению с фиг.18 масштабе поперечное сечение через находящийся в канале транспортировки готовый типографский конечный продукт;

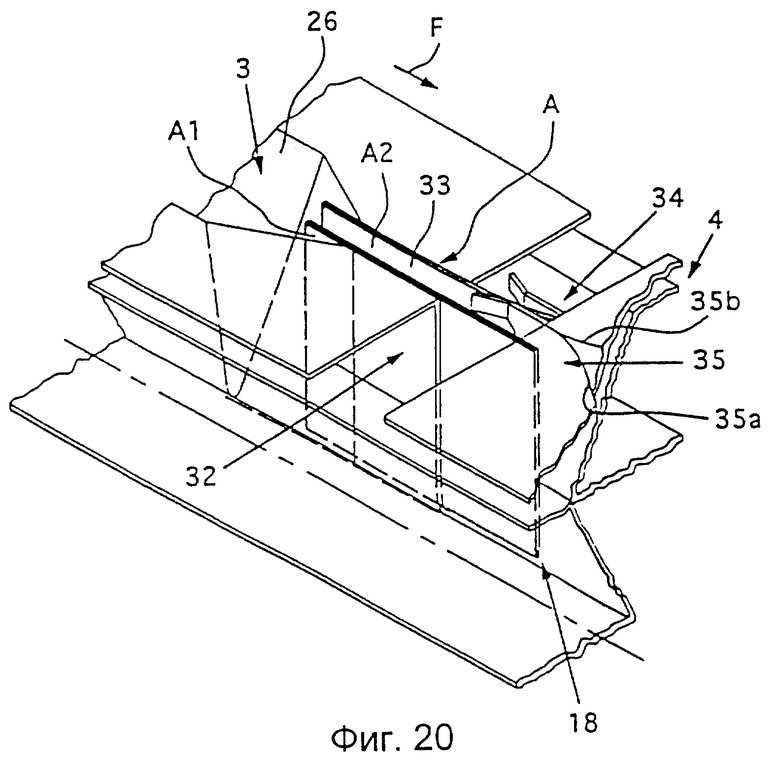

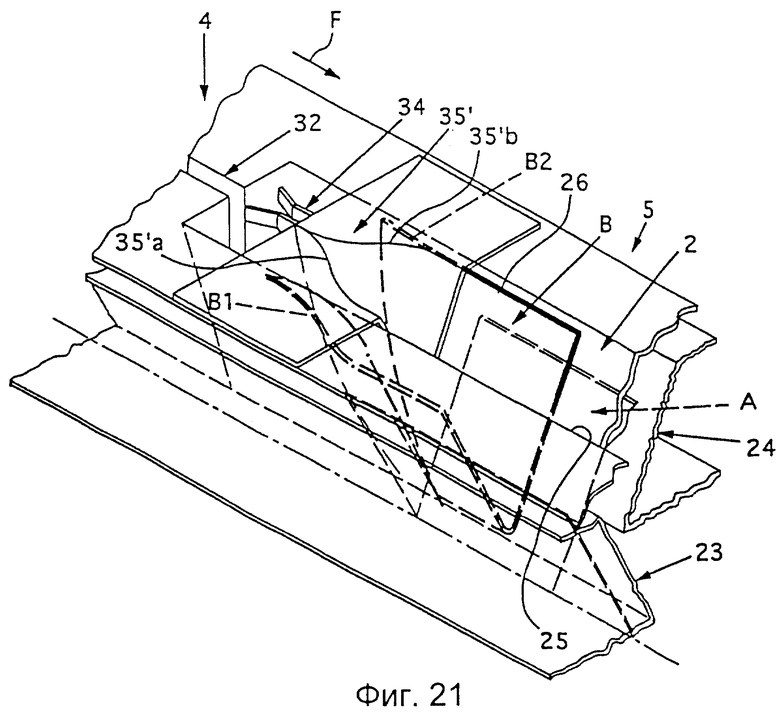

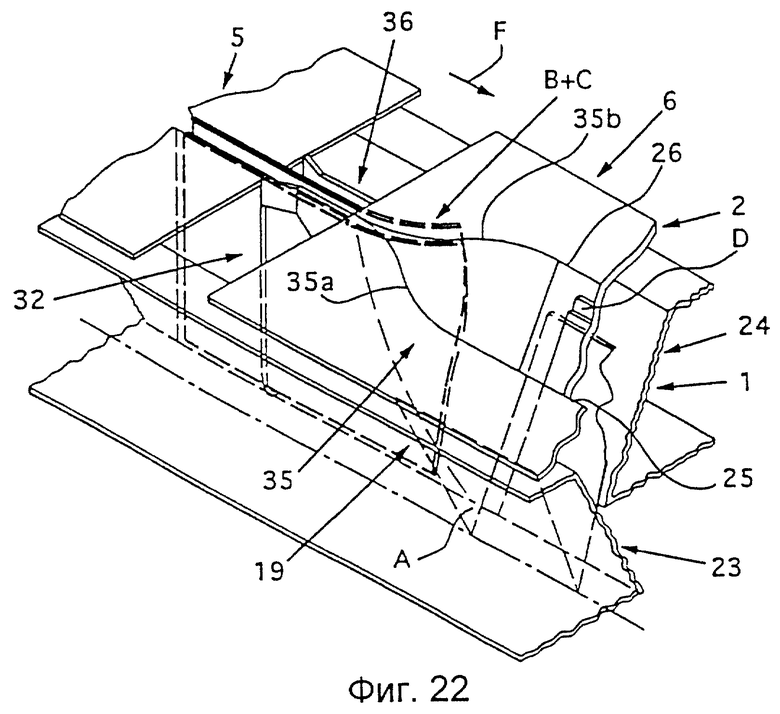

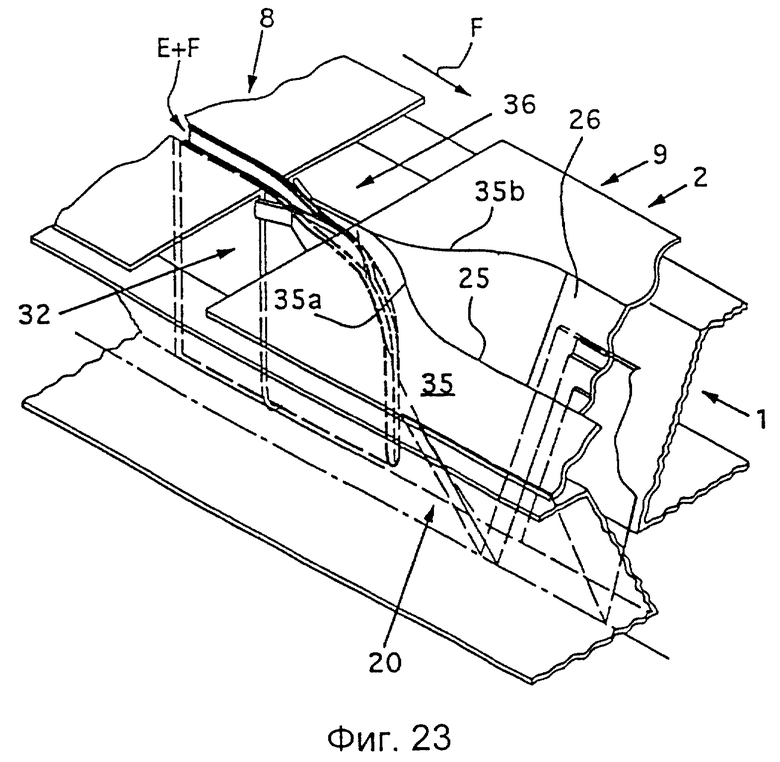

на фиг.20-23 соответственно в изометрии различные переходы из одной зоны обработки в последующую зону обработки устройства;

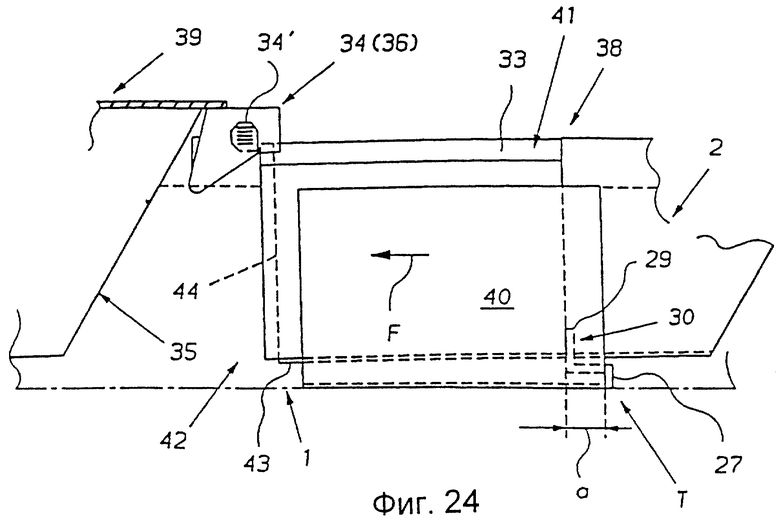

на фиг.24 в продольном разрезе участок устройства по фиг.1;

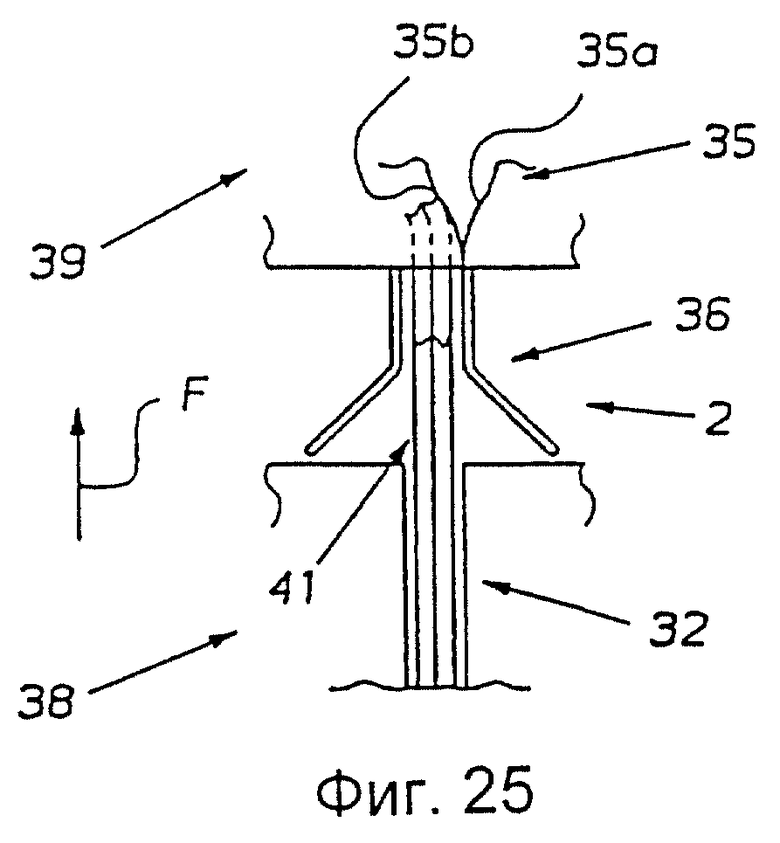

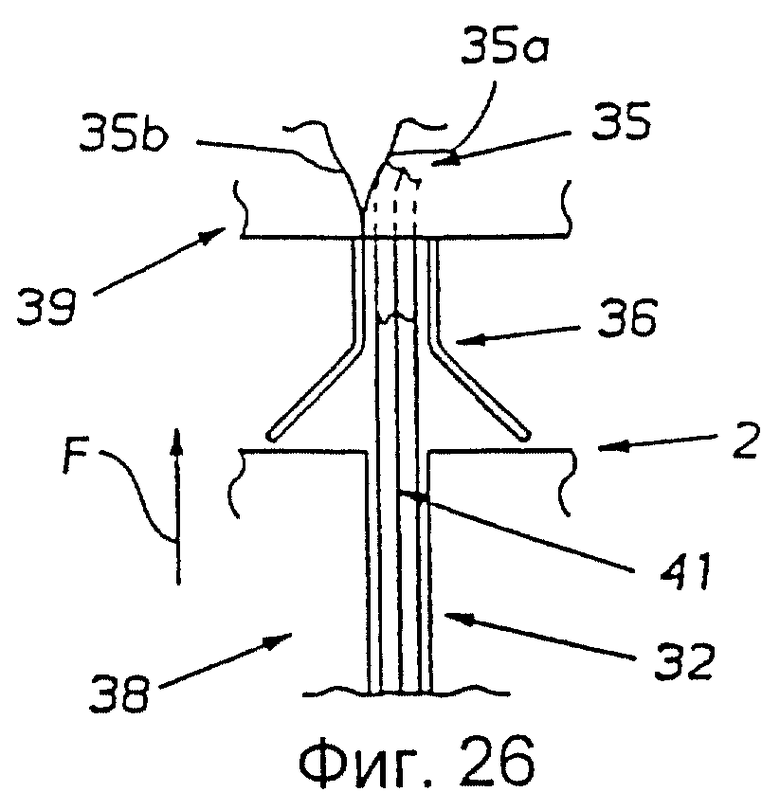

на фиг. 25 и 26 вид сверху на канал обработки в переходе из одной зоны обработки к следующей зоне обработки во время бокового отклонения детали изделия;

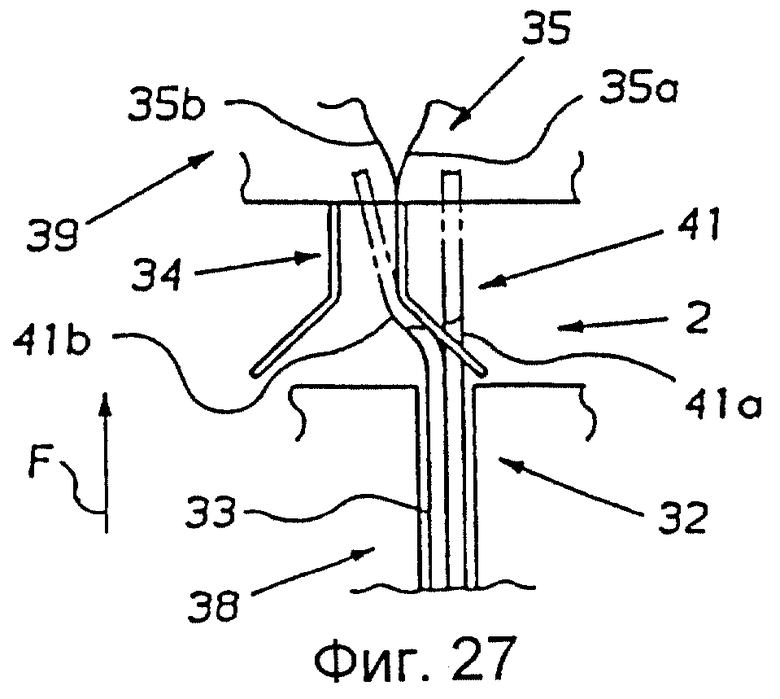

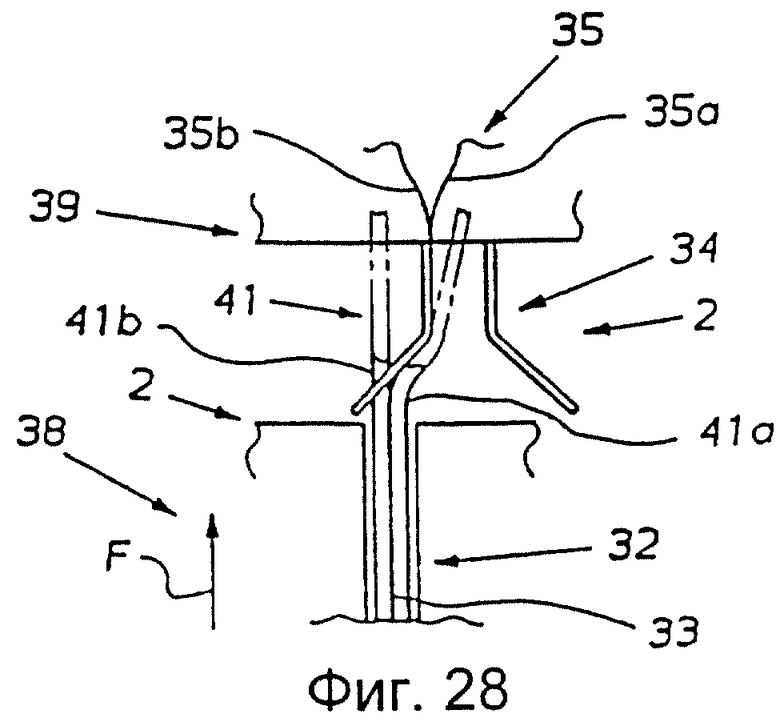

на фиг. 27 и 28 вид сверху на канал обработки в переходе из одной зоны обработки к следующей зоне обработки во время раскрыва детали изделия и

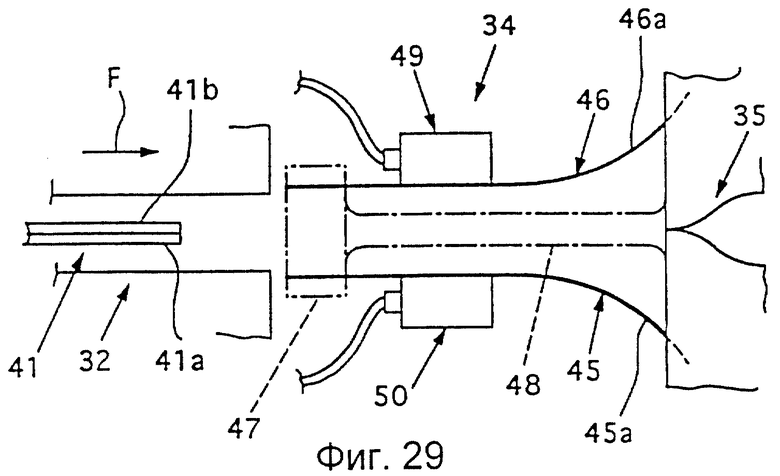

на фиг.29-31 вид сверху другой формы исполнения устройства раскрыва.

На фиг.1 в изометрическом, упрощенном изобретении показано устройство, с помощью которого могут изготавливаться состоящие из нескольких частей типографские изделия, такие как, например, газеты и журналы, которые состоят из наружной детали (обложка) и вставленных в нее внутренних деталей. Это устройство, которое на фиг.1 из соображений нехватки места предоставлено разделенным, имеет сплошной, закрытый снизу, открытый вверх канал 1 транспортировки, который в показанном примере исполнения проходит в основном прямолинейно и определяет путь обработки. Этот канал 1 транспортировки в поперечном сечении имеет V-образную форму. Выше канала 1 транспортировки и в зацеплении с ним размещен канал 2 обработки, который открыт сверху и также простирается в направлении пути обработки. Канал 2 обработки разделен на следующие одна за другой зоны 3-10 обработки. Вдоль пути обработки предусмотрены размещенные одна за другой, конструктивно не представленные подробнее позиции 11-17 подачи. На позиции 11 подачи вводится сложенная деталь изделия А (основное изделие), которое образует наружную деталь готового типографского изделия. На позициях 12-17 подачи вводятся внутренние детали B-G изделия и, еще подлежащим описанию способом, вкладываются в наружную деталь А. В данном примере исполнения внутренние детали В, D, Е являются сложенными деталями изделия (полуфабрикаты), в то время как внутренние детали С, F, G являются одиночными деталями изделия (вставки).

С помощью устройства Т транспортировки находящиеся в канале 1 транспортировки детали изделия перемещаются в направлении стрелки F. Для перемещения вперед находящихся в канале 2 обработки деталей изделия имеется не показанное на фиг.1 устройство подачи.

Между определенными зонами обработки в канале 2 обработки предусмотрены два прохода, которые позволяют проводить перевод деталей изделия из канала 2 обработки вниз, в канал 1 транспортировки. Так, в указанном примере исполнения между зонами 3 и 4 обработки предусмотрен проход 18, между зонами 5 и 6 обработки предусмотрен проход 19, между зонами 6 и 7 обработки предусмотрен проход 119, между зонами 8 и 9 обработки предусмотрен проход 20 и между рабочими 9 и 10 зонами предусмотрен проход 120. В зоне 10 обработки, хотя это само по себе и возможно, в еще открытый конечный продукт Р больше не вкладывается никакая другая деталь изделия. В конце этой зоны 10 обработки готовый конечный продукт Р закрывается с помощью отклоняющего механизма 21 и прикладывается к стенке канала 1 транспортировки. Закрытый конечный продукт Р теперь может извлекаться в конечной зоне 22 канала 1 транспортировки последним или подаваться дальше вдоль канала 1 транспортировки к рабочей позиции. Конечный продукт Р также может передаваться дальше после выхода из зоны 10 обработки открытым в канал 1 транспортировки, например, к рабочей позиции.

Ниже подробнее объясняются со ссылкой на фиг.2-23 конструкция показанного на фиг.1 устройства и его принцип действия, причем примененные на фиг.1 обозначения также используются для фиг.2-23.

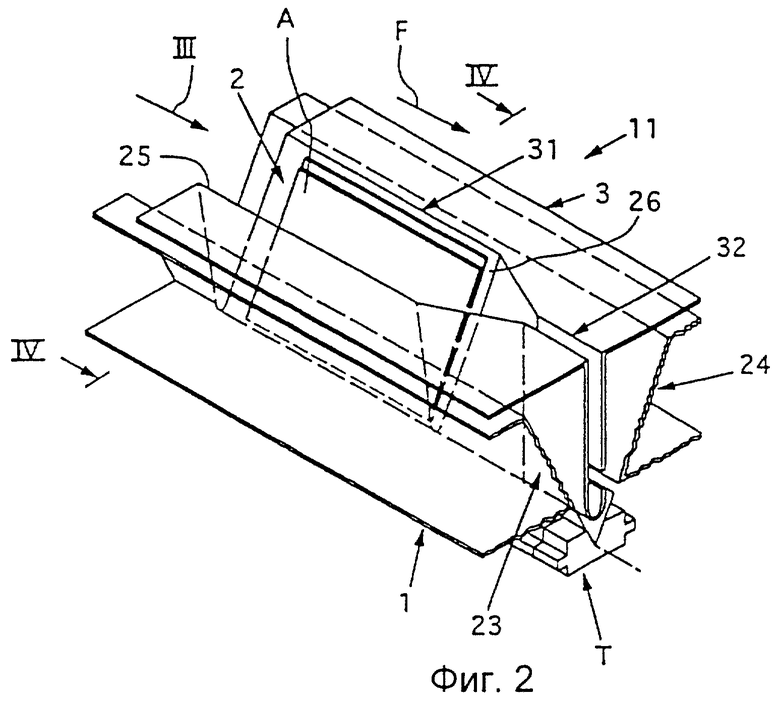

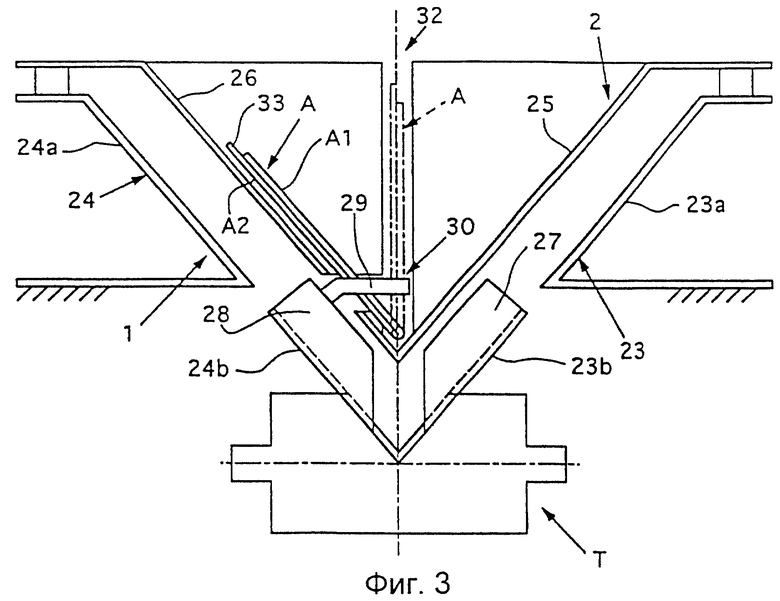

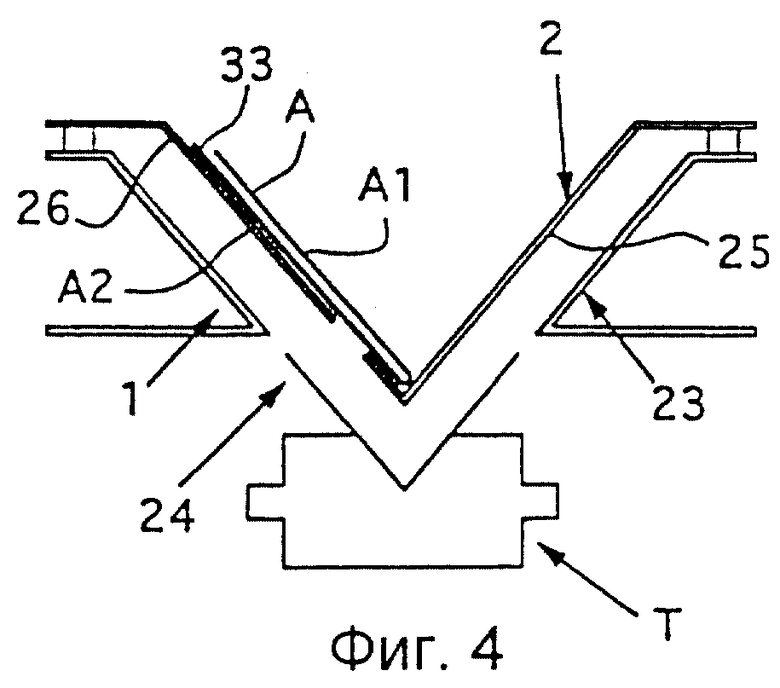

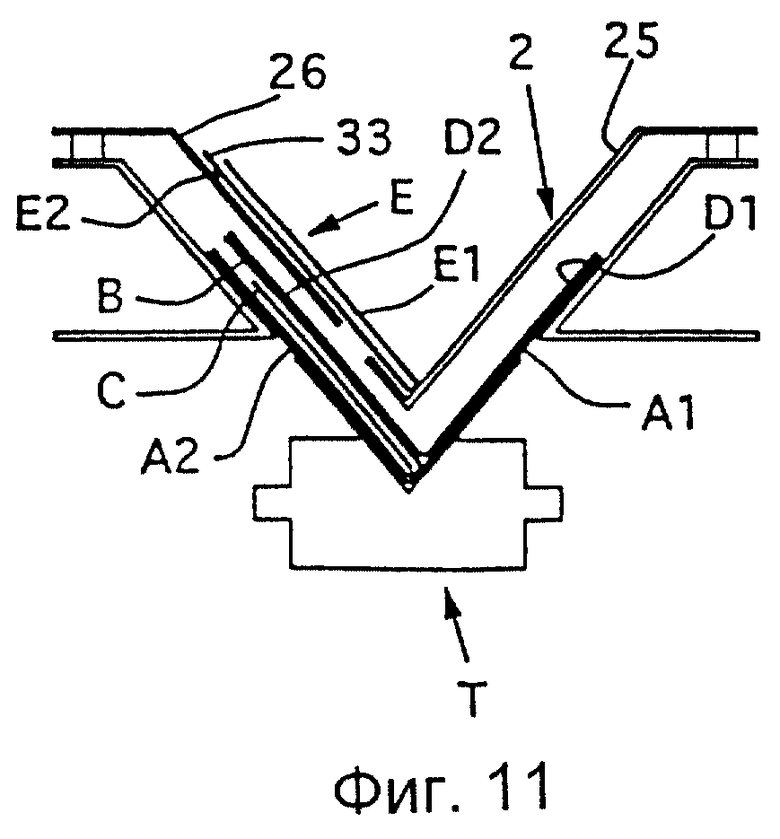

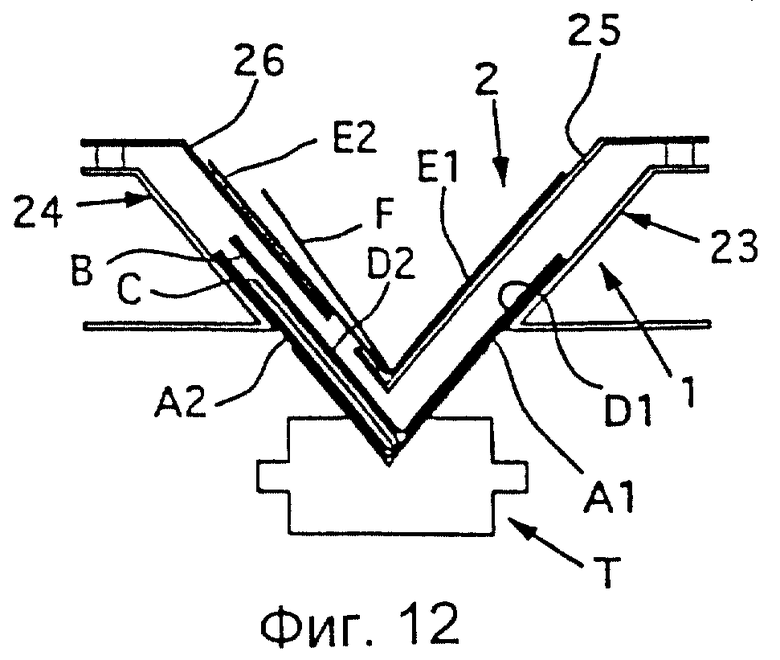

На фиг.2-4 показаны первая зона 3 обработки в перспективном изображении (фиг.2), в виде в направлении стрелки III на фиг.2 (фиг.3), а также в разрезе по линии IV-IV на фиг.2 (фиг.4). Канал 1 транспортировки, который, как уже упоминалось, имеет в поперечном сечении V-образную форму, обнаруживают две наклонные стенки 23 и 24. Эти стенки 23, 24 разделены на стационарную часть 23а и 24а стенки, а также на движущуюся часть 23b, 24b стенки. Часть 23b, 24b стенки образует узел непредставленного, впрочем, подробнее устройства Т транспортировки. Проходящий над каналом 1 транспортировки и ориентированный по нему канал 2 обработки в зоне позиций 11-17 подачи также имеет поперечное сечение V-образной формы. Наклонно расположенные боковые стенки канала 2 обработки обозначены 25 и 26.

К устройству Т транспортировки относятся также стоящие впереди в канале 1 транспортировки захваты 27, 28 (фиг.3), которые попарно расположены друг против друга на регулярных расстояниях и закреплены на движущихся частях 23b, 24b стенок. Эти захваты 27, 28 на следующих фигурах больше не показаны для лучшей наглядности. С движущейся частью 24b стенки или же с захватом 28 соединены вдающиеся в канал 2 обработки пальцы 29, которые принадлежат к уже упомянутому в связи с фиг.1 устройству 30 подачи. Последнее служит для того, чтобы находящиеся в канале 2 обработки детали изделия перемещать в направлении F транспортировки. Пальцы 29 расположены так же, как и захваты 27, 28 на регулярных расстояниях и перемещаются в направлении F транспортировки, то есть в направлении хода обработки.

Зона 3 обработки, как и остальные зоны 4-9 обработки, имеет узел 31 ввода, к которому, смотря в направлении F транспортировки, примыкает узел 32 выравнивания. На позициях 11-17 подачи вводятся соответственно детали A-G изделия в узел 31 ввода канала 2 обработки. С помощью узлов 32 выравнивания введенные в узел 31 ввода детали изделия выравниваются, то есть, по существу, приводятся в вертикальное положение, как показано на фиг. 3 посредством изображенной штрихпунктирной линией детали А изделия. Выходящая из узла 32 выравнивания деталь изделия занимает, таким образом, при вхождении в соответственно следующую зону обработки определенное положение, что облегчает дальнейшие манипуляции.

Как показано на фиг.2-4, в зоне 3 обработки, то есть на позиции 11 подачи, в канал 2 обработки вводится сложенная деталь А изделия. Эта деталь А изделия образует наружную часть готового конечного продукта и состоит из двух половинок А1 и А2 изделия, из которых половина А2 изделия выступает над половиной А1 изделия. Выступающая часть половины А2 изделия обозначена поз. 33 и называется специалистами шлейфом. Как показано на фиг.2-4, еще закрытая деталь А изделия прилегает к стенке 26 канала обработки.

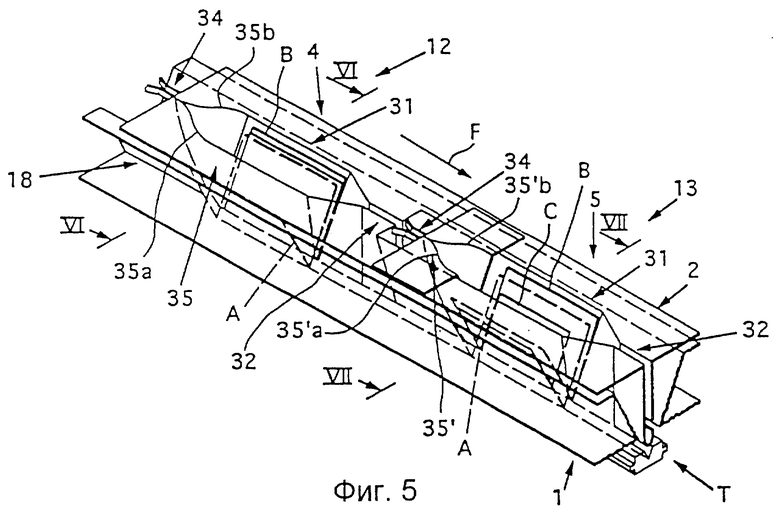

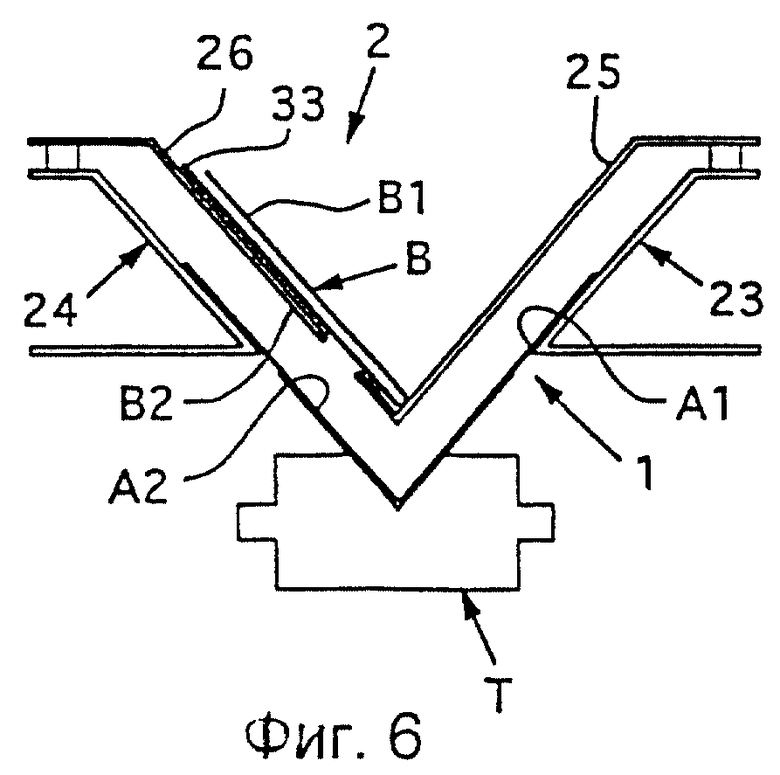

На фиг. 5-7 показаны в изометрии (фиг.5) и в разрезе по линиям VI-VI и VII-VII по фиг. 5 последующие зоны 4 и 5 обработки. Зона 4 обработки имеет расположенный перед узлом 31 ввода узел 34 раскрыва, который обращен к узлу выравнивания предыдущей зоны 3 обработки. За этим узлом 34 раскрыва следует направляющий узел 35, который здесь сконструирован как распорный узел и имеет две выходящих одна из другой в направлении F транспортировки направляющие стенки 35а и 35b. Как показано на фиг.20, выходящая из узла 32 выравнивания зоны 3 обработки деталь А изделия проходит на узел 34 раскрыва, который воздействует на выступающий участок 33 половины А2 изделия и совместно с направляющим узлом 35 осуществляет раскрыв детали изделия, то есть распирает одну от другой половинки А1 и А2 изделия. Раскрыв детали А изделия при это происходит известным самим по себе способом, как подробно описано, например, в ЕР-А-0 080 185 и соответствующей US-A-4 486 011. Раскрытая деталь А изделия проходит через проход 18 между зонами 3 и 4 обработки и попадает в расположенный внизу канал 1 транспортировки, как это показано на фиг.6 и 7. При этом половина А1 изделия прилегает к стенке 23 и половина А2 изделия прилегает к стенке 24 канала транспортировки. Ранее перемещаемая вперед пальцем 29 устройства 30 подачи деталь А изделия теперь перемещается захватами 27 и 28 вдоль канала 1 транспортировки.

На позиции 12 подачи в зоне 4 обработки деталь В изделия подается в узел 31 ввода канала 2 подачи. Как упоминалось, эта деталь В изделия также сложена и также, как деталь А изделия, имеет две половины В1 и В2 изделия, из которых деталь В2 изделия имеет выступающий участок. Закрытая, прилегающая к стенке 26 деталь В изделия перемещается вперед устройством 30 подачи, проходит последующий узел 32 выравнивания и так же, как было описано при рассмотрении детали А изделия, открывается с помощью узла 34 раскрыва и направляющего узла 35, как это подробнее показано на фиг.21. Направляющий узел 35' вставлен в канал 2 подачи. Направляющие стенки 35а', 35b' этого направляющего узла 35' образуют со стенками 25, 26 канала 2 подачи проходной зазор. В противоположность детали А изделия, однако открытая деталь В изделия проходит дальше в канал 2 подачи и за направляющими стенками 35а', 35b' направляющего узла 35' поступает к узлу 31 ввода следующей зоны 5 обработки. В этой зоне 5 обработки в раскрытую деталь В изделия вкладывается деталь С изделия, как это явствует из фиг.5, правая часть, и фиг.7. Первая деталь А изделия находится в канале 1 транспортировки и детали В и С изделия находятся в канале 2 подачи над деталью А изделия (см. фиг.7).

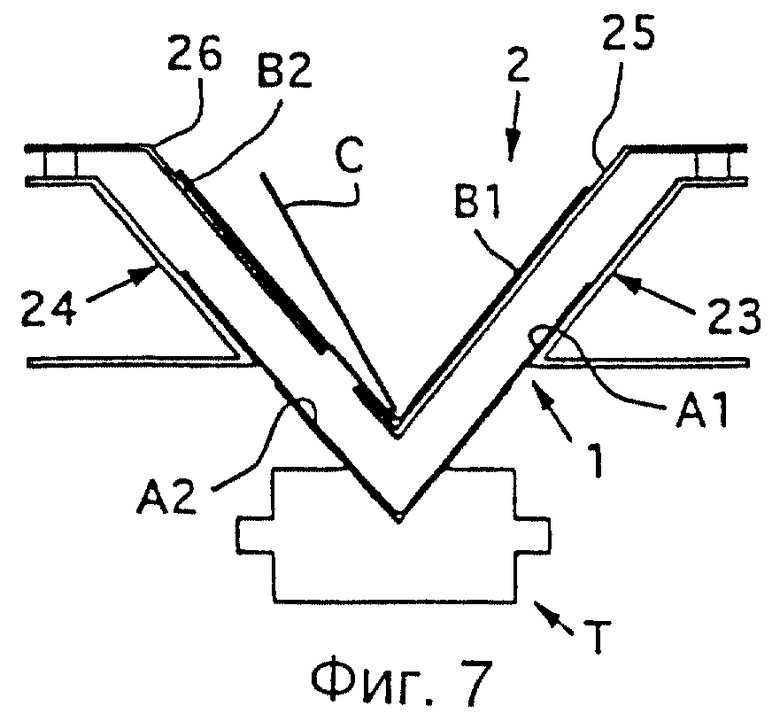

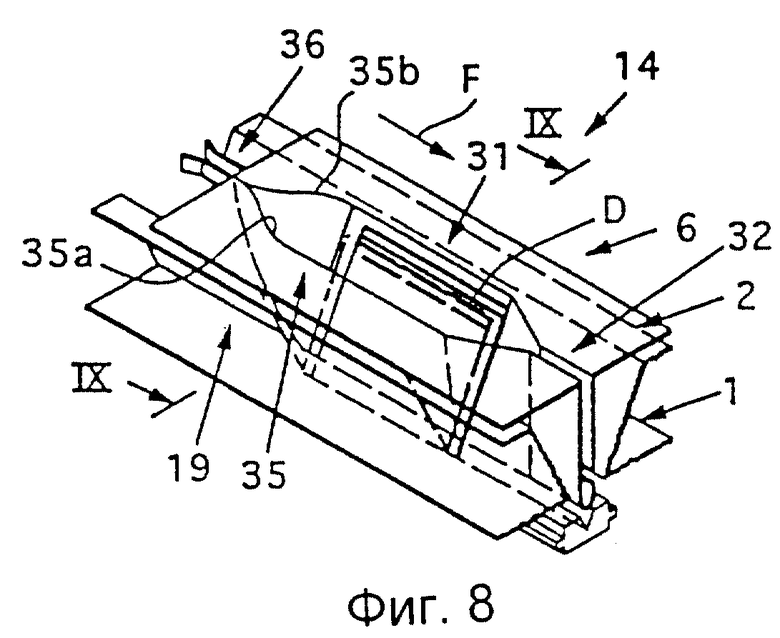

На фиг. 8 и 9 в изометрии и в разрезе по линии IX-IX на фиг.8 показана следующая зона 6 обработки. Последняя имеет на своем входе отклоняющий узел 36, который обращен к узлу 32 выравнивания предыдущей зоны 5 обработки. К этому отклоняющему узлу 36 примыкает направляющий узел 35, который в этом случае служит в качестве узла поворота. Во время его подачи детали В и С изделия проходят узел 32 выравнивания зоны 5 обработки, что приводит к закрытию детали В изделия. Детали В и С изделия посредством отклоняющего узла 36 следующей зоны 6 обработки, смотря в направлении F транспортировки, отклоняются влево, как это видно из фиг.22. Oдновременно деталь B изделия со вставленной в нее деталью С изделия проходит через проход 19 вниз и падает в раскрытую деталь А изделия. При этом направляющая стенка 35b направляющего узла 35 обеспечивает, чтобы детали В и С изделия перекладывались налево и оставались лежать на половине А2 изделия, как это явствует из фиг.9.

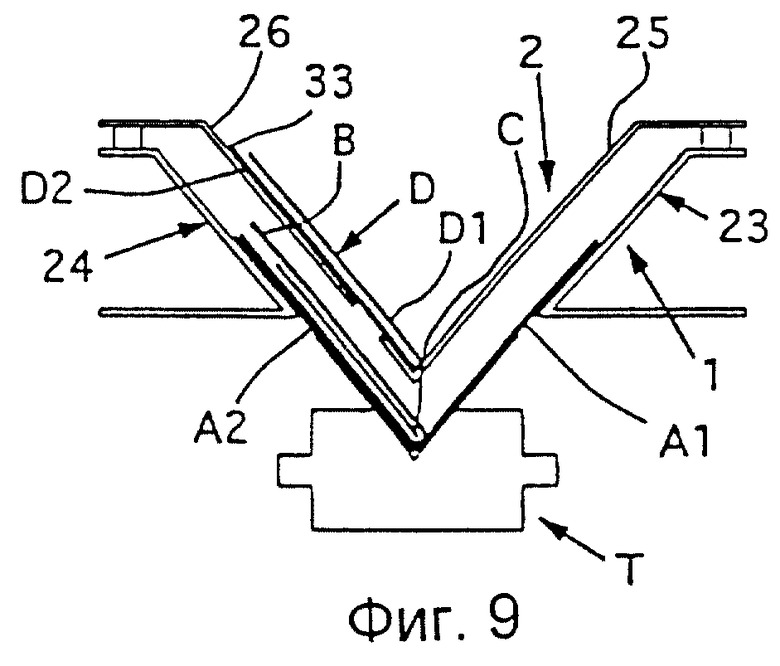

На позиции 14 подачи в узел 31 ввода зоны 6 обработки вкладывается деталь D изделия, которая так же сложена, как детали А и В изделия. При этом половина D2 изделия точно также имеет выступающий участок 33.

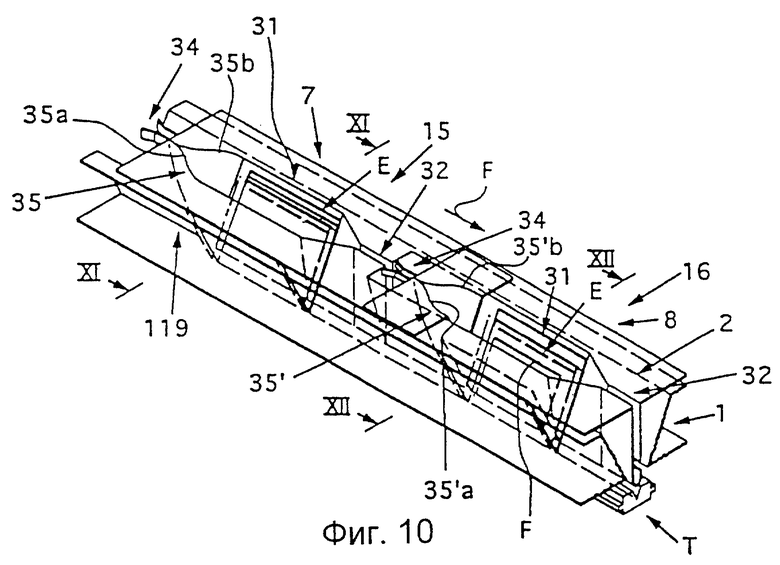

Введенная в закрытом состоянии в канале 2 обработки деталь D изделия (фиг. 9) при дальнейшем перемещении проводится через последующий узел 32 выравнивания (фиг.8) и проходит на узел 34 раскрыва следующей зоны 7 обработки (фиг.10). При этом деталь D изделия открывается с помощью узла 34 раскрыва и направляющего узла 35, как уже объяснялось в связи с деталью А изделия. Открытая деталь D изделия через проход 119 поступает вниз в канал 1 транспортировки. Как видно из фиг.11 и 12, на которых показаны зоны 7 и 8 обработки в разрезе по линиям XI-XI или же XII-XII на фиг.10, половина D1 детали D изделия поступает на половину А1 детали А изделия, в то время как другая половина D2 накладывается на закрытую деталь В изделия.

На фиг. 10-12 показаны, как уже упоминалось, обе зоны 7 и 8 обработки, которые сконструированы аналогично зонам 4 и 5 обработки в соответствии с фиг. 5-7. В блок 31 ввода зоны 7 обработки на позиции 15 подачи вводится сложенная деталь Е изделия. Последняя имеет две половины Е1 и Е2 изделия, причем половина Е2 изделия выдается над половиной Е1 изделия. Выступающая часть половины Е2 изделия обозначена поз.33. После ввода детали Е изделия в узел 31 ввода зоны 7 обработки закрытая деталь Е изделия прилегает к боковой стенке 26 канала 2 обработки (фиг.11). При дальнейшей транспортировке посредством пальца 29 устройства 30 подачи закрытая деталь Е изделия проходит последующий узел 32 выравнивания и поступает на блок 34 раскрыва последующей зоны 8 обработки. Деталь Е изделия, как описано с помощью фиг.5-7, открывается узлом 34 раскрыва и последующим направляющим узлом 35' и остается в канале 2 подачи. В узле 31 ввода зоны 8 обработки половина Е1 детали Е изделия приложена к стенке 25 и половина Е2 изделия приложена к стенке 26 канала 2 обработки, как это показано на фиг.12. На позиции 16 подачи теперь в раскрытую деталь Е изделия вводится следующая деталь F изделия (вкладыш) и накладывается на половину Е2 изделия, как это точно так же видно из фиг.12. Под обеими деталями Е и L изделия находятся в канале 1 транспортировки открытая деталь А изделия, закрытая деталь В изделия с находящейся внутри последней деталью С изделия, а также открытая деталь D изделия, которая половиной D1 изделия наложена на половину А1 детали А изделия и другой половиной D2 изделия наложена на половину В2 детали В изделия, как это явствует из фиг.11 и 12.

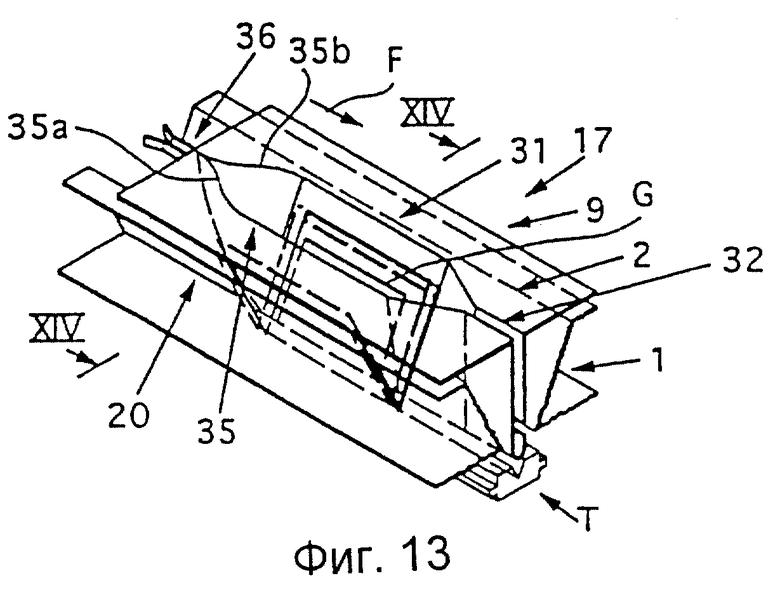

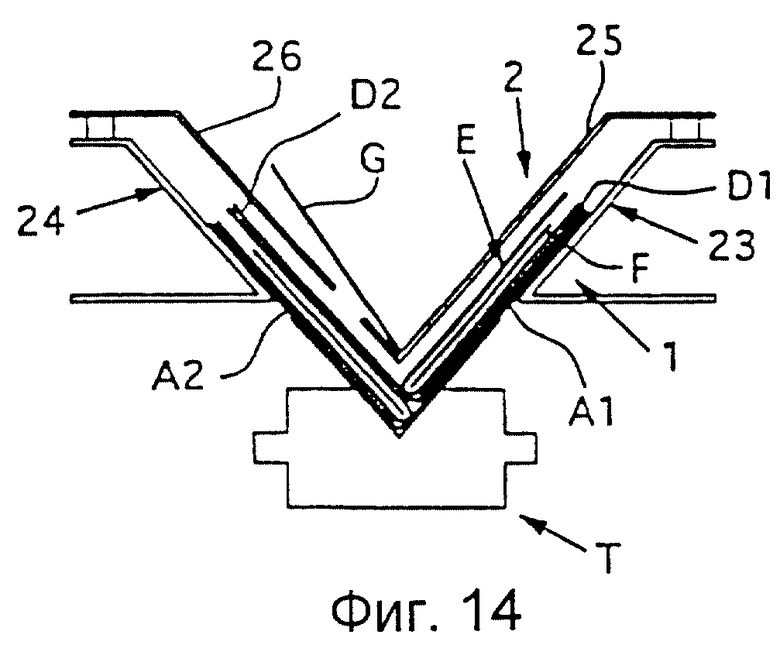

На фиг.13 и 14 показана зона 9 обработки в изометрии соотв. в разрезе по линии XIV-XIV фиг.13. Этот участок 9 ввода имеет ориентированный по отношению к узлу 32 выравнивания предыдущей зоны 8 обработки отклоняющий узел 36. Выходящая из узла выравнивания зоны 8 обработки закрытая деталь Е изделия с вложенной внутрь деталью F изделия перекладывается отклоняющим узлом 36 зоны 9 обработки направо относительно направления подачи, как это видно из фиг. 23. При этом детали Е и F изделия проводятся направляющей стенкой 35а направляющего узла 35. Обе детали Е и F изделия проходят через проход 20 между зонами 8 и 9 обработки и поступают в расположенный снизу канал 1 транспортировки, где они накладываются на половину изделия D1 открытой детали изделия D (см. фиг.14).

В узел 31 ввода зоны 9 обработки на позиции 17 подачи вводится последняя деталь G изделия, которая выполнена в данном примере исполнения как неслoженный вкладыш. Деталь G изделия накладывается на стенку 26 канала 2 подачи, как показано на фиг.14. Как можно видеть далее из этой фиг.14, детали А - F изделия находятся под деталью G изделия в канале 1 транспортировки.

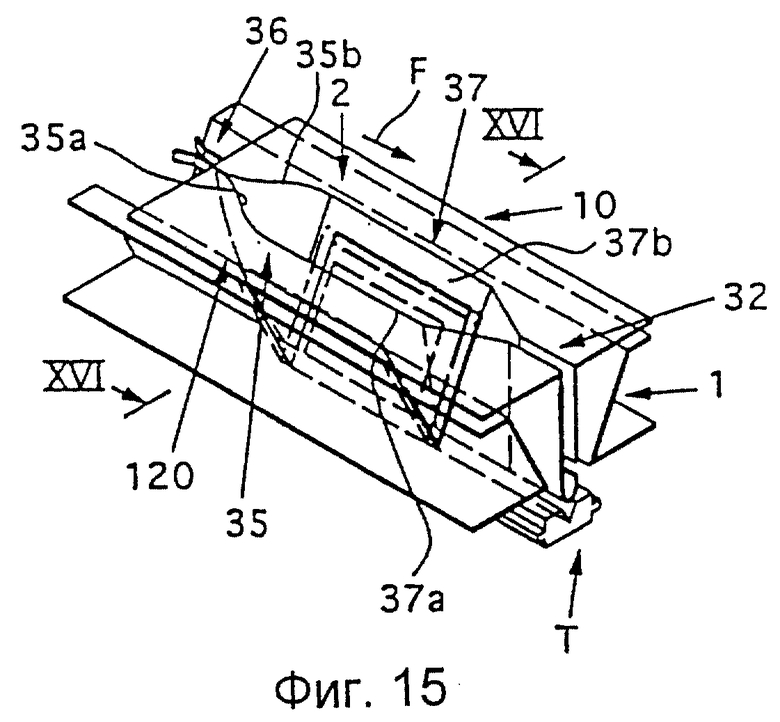

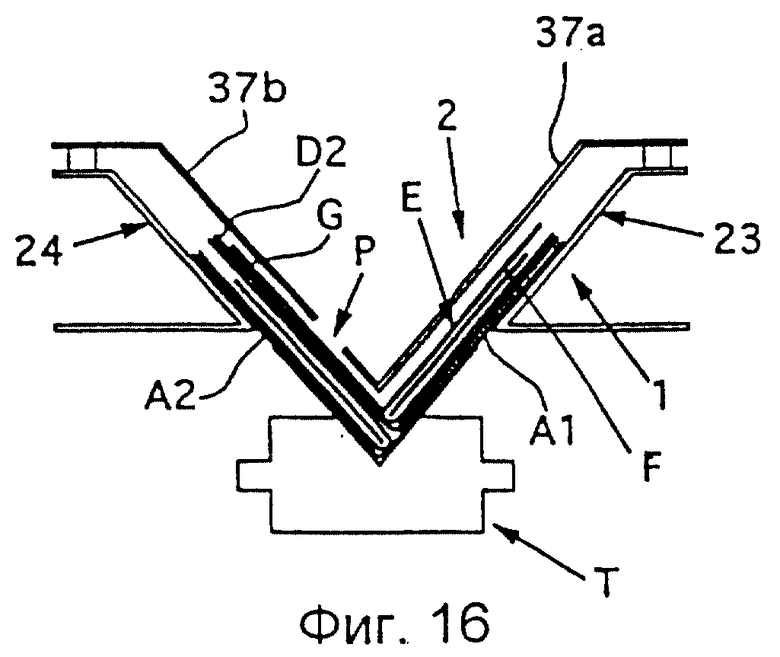

Как детали А - F изделия, так и деталь G изделия перемещаются устройством Т транспортировки или же устройством 30 подачи далее в направлении стрелки F. При этом деталь F изделия проходит узел 32 выравнивания зоны 9 обработки и затем посредством отклоняющего узла 36 последней зоны 10 обработки (см. фиг.15 и 16) перекладываются налево относительно направления транспортировки. К тому же деталь G изделия проводится через проход 120 между зонами 9 и 10 обработки вниз в канал 1 транспортировки. Как видно из фиг.16, которая представляет собой разрез по линии XVI-XVI на фиг.15, отклоненная влево, как упоминалось, деталь G изделия накладывается на половину D2 детали D изделия.

В этой последней зоне 10 обработки больше не вводятся никакие детали изделия. Зона 10 обработки не имеет, следовательно, узла 31 ввода. Он заменен ведущим узлом 37 (фиг.15), наклонно отходящие вниз стенки 37а, 37b которого соответствуют боковым стенкам 25, 26 канала 2 подачи. Зона 10 обработки может, последовательно, конструктивно быть выполнена так же, как, например, зона 6 обработки (фиг.8).

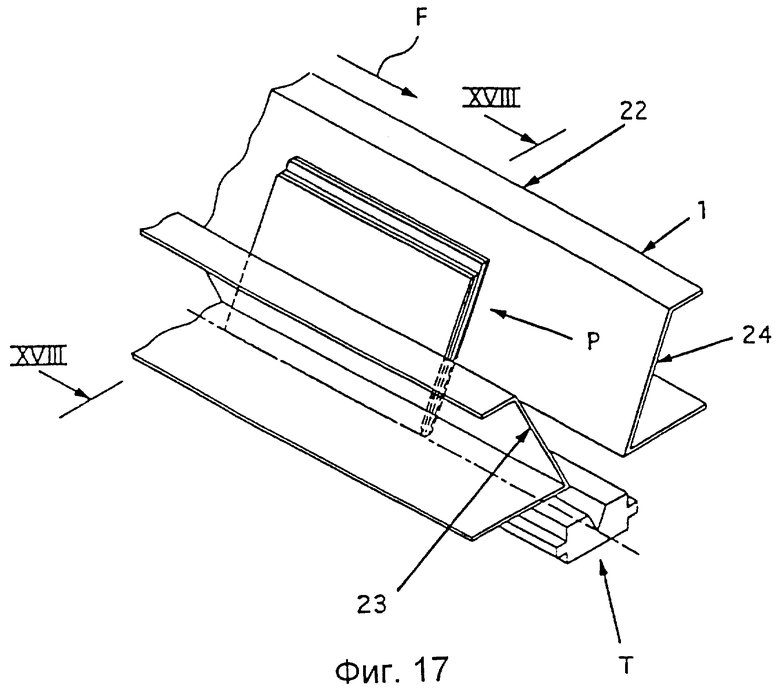

Находящийся в канале 1 транспортировки в зоне 10 обработки готовый, собранный конечный продукт Р еще открыт и во время последующей подачи устройством Т транспортировки подается на отклоняющий механизм 21. Этот отклоняющий механизм 21 закрывает конечный продукт Р и прикладывает последний к левой по ходу транспортировки боковой стенке 24 канала транспортировки. На фиг.17 и фиг.18, которая представляет разрез по линии XVIII-XVIII на фиг.17, показано готовое, прилегающее к боковой стенке 24 канала 1 транспортировки в конечной зоне 22 типографское изделие Р.

Из фиг. 19, которая представляет в увеличенном масштабе часть фиг.18, видна структура готового конечного продукта Р. Наружная деталь (обложка) конечного продукта Р образуется деталью А изделия. Все остальные детали В - G изделия (внутренние детали) находятся между половинами А1 и А2 сложенной наружной детали А. К половине А2 изделия прилегает сложенная деталь В изделия, внутри которой находится деталь С изделия. К половине В1 детали В изделия прилегает половина D2 сложенной детали D изделия, которая служит обложкой для деталей Е, F и G изделия. Внутри сложенной детали Е изделия находится деталь F изделия. Деталь G изделия расположена между половиной D и половиной Е2 деталей D и Е изделия. Конечный продукт Р, следовательно, состоит, с одной стороны, из вставленных одна в другую деталей изделия и, с другой стороны, из расположенных рядом одна с другой деталей изделия, причем положение отдельных деталей изделия, то есть в представлении фиг.19 последовательность деталей изделия слева направо, определяется структурой канала 2 обработки, точнее, расположением проходов между зонами 3-10 обработки, а также расположением и структурой узлов 34 раскрыва и склоняющих узлов 36.

Из вышесказанного без труда можно заключить, что с помощью небольших модификаций в канале 2 обработки структура конечного продукта Р, то есть расположение внутренних деталей в наружной детали может изменяться, а именно путем другого размещения проходов между зонами обработки и/или путем замены узла 34 раскрыва на отклоняющий узел 36, и наоборот, и путем перестановки направления отклонения отклоняющих узлов 36 (налево или направо).

С помощью сечения по фиг.24 ниже подробнее объясняется конструкция канала транспортировки и канала обработки (1,2) в зоне перехода от обозначенной 38 зоны обработки к следующей обозначенной 39 зоне обработки.

Находящаяся в канале 1 транспортировки деталь изделия обозначена 40 и перемещается устройством Т транспортировки. При этом захват 27 зажимает задний край детали 40 изделия. В канале 2 обработки находится обозначенная 41 деталь изделия, которая представлена как состоящая из двух частей, сложенная деталь изделия с выступающим участком 33. Для перемещения этой детали 41 изделия служит палец 29 устройства 30 подачи. Этот палец также захватывает задний край детали 41 изделия. Как явствует из фиг.24, палец 29 устройства 30 подачи по сравнению с захватом 27 устройства Т транспортировки смещен на расстояние "а", а именно вперед, в направлении F транспортировки. За счет этого мероприятия обеспечивается, что деталь 41 изделия после того, как она прошла проход 42 между зонами 38 и 39 обработки и упала вниз в канал 1 транспортировки, не накладывается на захват 27 устройства Т транспортировки. За счет этого обеспечивается, что деталь 41 изделия забирается устройством Т транспортировки.

Фиг. 24 позволяет составить представление о том, что основание 43 канала 2 обработки в направлении F транспортировки может быть наклонно спадающим, чтобы облегчить перевод детали 41 изделия в канал 1 транспортировки. Между обозначенным 44 концом зоны 38 обработки канала 2 обработки и направляющим узлом 35 следующей зоны 39 обработки образуется проход 42. В направлении транспортировки F, перед направляющим узлом 35 расположен узел 34 раскрыва или отклоняющий узел 36. Узел 34 раскрыва может, например, быть сконструирован, как показано на фиг.5-10. На фиг.24 показано, что узел 34 раскрыва также может быть сконструирован так, как называемый вакуумный открыватель 34', который известным способом посредством низкого давления действует на одну половину изделия.

На фиг. 25-28 показана на виде сверху деталь 41 изделия по фиг.24 в переходе из зоны 38 обработки в последующую зону 39 обработки. На фиг.25 и 26 зона 39 обработки имеет направляющий узел 36, который перекладывает деталь 41 изделия либо налево (фиг.25), либо направо (фиг.26) в направлении транспортировки. В одном случае деталь 41 изделия проводится вдоль направляющей стенки 35b, а в другом - вдоль другой направляющей стенки 35а направляющего узла 35.

На фиг. 27 и 28 зона 39 обработки со стороны входа снабжена узлом 34 раскрыва, который оказывает действие на выступающую часть 33 одной половины 41b или 41а детали 41 изделия. На фиг.27 левая в направлении F транспортировки половина 41b изделия снабжена выступающим участком 33, в то время как на фиг.28 правая половина 41а изделия имеет выступающий участок 33. В соответствии с этим положение узла 34 раскрыва относительно последующего направляющего узла 35 различно на фиг.27 и 28.

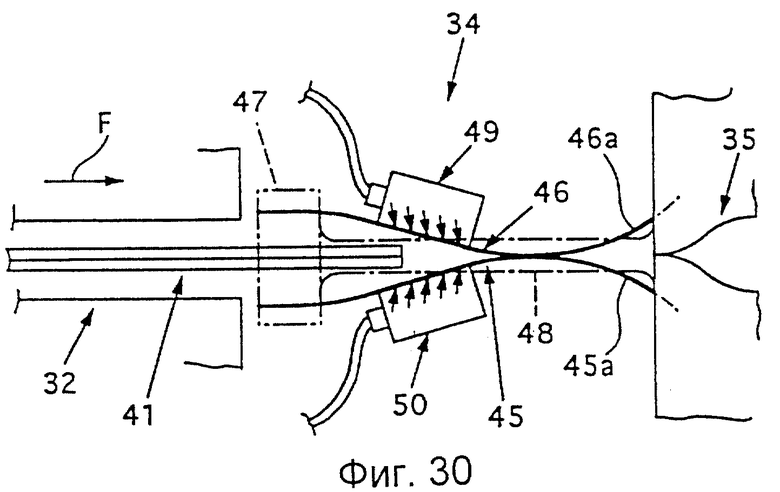

На фиг. 29-31 представлен другой тип исполнения узла 34 раскрыва в различных рабочих фазах, причем для соответствующих деталей применены те же самые обозначения, что и на предыдущих фигурах.

Фиг.29, которая показывает узел 34 раскрыва в состоянии покоя, позволяет лучше всего познакомиться с конструкцией этого узла 34 раскрыва. Узел 34 раскрыва имеет два тонких, простирающихся в направлении F транспортировки, расположенных напротив направляющих элементов в виде щитков 45 и 46, которые выполнены из эластичного пружинного материала, например, из пружинной стали. Эти направляющие щитки 45, 46 на их обращенном к узлу 32 выравнивания предыдущей зоны обработки конце прикреплены к опоре. На другом, свободном конце 45а, 46а направляющие щитки 45, 46 выгнуты наружу, то есть в сторону от расположенного напротив направляющего щитка. Опора 47 через кронштейн 48 прикреплена к стационарному конструктивному элементу последующей зоны обработки. С каждым направляющим щитком 45, 46 связана сопловая головка 49 или же 50, которая подключена к не представленному подробнее источнику сжатого воздуха. В изображении по фиг. 29 сопловые головки 49 и 50 не нагружены сжатым воздухом. Оба направляющих щитка 45 и 46 находятся в их основном положении, в котором они проходят почти параллельно один другому в направлении F транспортировки.

Если сопловые головки 49, 50 подключены к источнику сжатого воздуха, то выходящий из сопловых головок 49, 50 воздух протекает вдоль направляющих щитков 45, 46, а следовательно, на обращенной всякий раз к другому направляющему щитку стороне. Это приводит к тому, что направляющие щитки 45, 46 перемещаются по отношению один к другому и накладываются один на другой, как это показано на фиг.30. Этот принцип действия известен под названием "эффект Коанда".

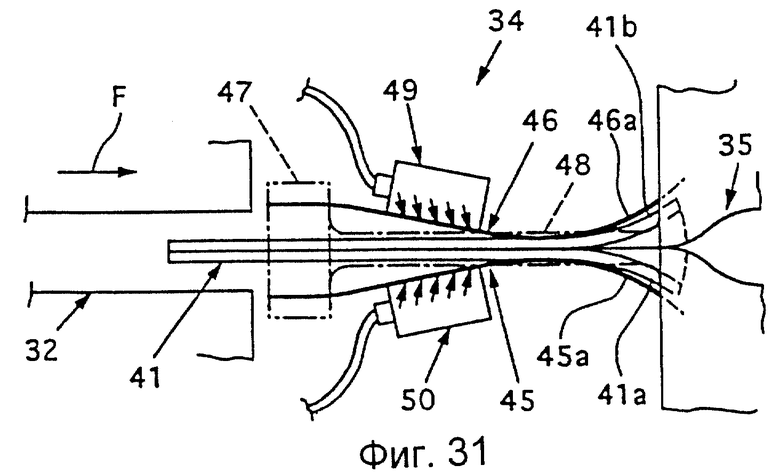

На фиг.31 показан ход процесса раскрыва.

Подлежащая раскрыву деталь 41 изделия после выхода из узла 32 выравнивания предыдущей зоны обработки попадает между направляющими щитками 45, 46 и продвигается мимо в направлении транспортировки F к этим направляющим щиткам 45, 46. За счет протекающего далее вдоль направляющих щитков 45, 46 воздуха половины 41а и 41b изделия прилегают к направляющим щиткам 45, 46. Так как направляющие щитки 45, 46 на их свободных концах 45а, 46а выгнуты наружу и, следовательно, расходятся между собой, половины 41а и 41b изделия снимаются одна с другой, как показано на фиг.31. Раскрытая таким образом в зоне выступающего края деталь 41 изделия при дальнейшем перемещении попадает на направляющий узел 35. Обе половины 41а и 41b изделия проводятся сбоку на направляющем узле 35, что, как было объяснено ранее, приводит к полному раскрыву детали 41 изделия.

С узлом 34 раскрыва в соответствии с фиг.29-31, у которого используется эффект Коанда, нет необходимости в том, чтобы одна из двух половин изделия была снабжена выступающим участком 33.

Ниже рассмотренo еще несколько вариантов.

Как наружная деталь А, так и внутренние детали В, D и Е могут также состоять из двух или более вложенных один в другой сложенных листов.

Далее представляется возможным за зоной 10 обработки также в канале 1 транспортировки предусмотреть устройства раскрыва, или отклоняющие устройства для раскрыва, или же отклонения конечного продукта Р.

Вдоль пути обработки между позициями 11-17 подачи или включенными за ними могут быть также предусмотрены еще рабочие позиции, например, разрезные или брошюрующие позиции для обрезания или же для сшивания проволокой определенных деталей изделия или конечного продукта Р, или рабочие позиции склеивания, на которых подведенные детали изделия с помощью клея соединяются с другими деталями изделия.

С другой стороны, можно отказаться от отклоняющих узлов 36, если детали изделия не в вертикальном положении, как показано, а уже в наклонном положении, то есть отклоненные влево или вправо, выходят из зоны обработки. Также в этом случае направляющие узлы 35 обеспечивают, чтобы деталь изделия в зоне обработки сохраняла свое наклонное положение.

Канал 1 транспортировки и, вместе с тем, канал 2 подачи могут иметь, как показано, прямолинейный ход, полностью или частично изогнутый ход, а также составлять замкнутый путь обработки.

Описанное устройство в соответствии с желаемой сборкой конечного продукта может конструироваться иначе. За счет соответствующего монтажа зон обработки, то есть взаимного размещения узлов 34 раскрыва, направляющих узлов 35, 35' и отклоняющих узлов 36, а также узлов 31 ввода могут выбираться тип конечного продукта и расположение деталей изделия в очень широких пределах. Так, в частности, можно производить конечные продукты только путем вкладывания деталей изделия, соответственно, в раскрытую, подведенную для процесса обработки часть изделия, что соответствует сборке снаружи внутрь. Наряду с этим при соответствующей конструкции описанного устройства производятся также конечные продукты, у которых детали изделия расположены рядом одна с другой (способ листоподборки). При таком конечном продукте в этом случае нет расположенной снаружи детали изделия (обложки), в которую вложены другие детали изделия. Но также может производиться образованный посредством сборки конечный продукт такого рода, у которого при сложенных деталях изделия во все или отдельные эти сложенные детали изделия вставлена другая деталь изделия. Такой конечный продукт мог бы, например, получиться когда, как показано на фиг.11, при отсутствующей детали А изделия находящиеся в канале 1 транспортировки детали В, С, D изделия образовали бы конечный продукт.

Устройство предназначено для использования в брошюровочных машинах. Над проходящим открытым сверху каналом транспортировки расположен канал обработки, который ориентирован по каналу транспортировки. Канал транспортировки совместно с каналом обработки определяет путь обработки. Вдоль этого пути обработки размещены друг за другом позиции подвода для подачи деталей изделия. Канал обработки имеет отдельные, следующие одна за другой зоны обработки. Между отдельными зонами обработки предусмотрены проходы, через которые находящиеся в канале обработки детали изделия могут попадать в расположенный снизу канал транспортировки. Подаваемые из одной зоны обработки в следующую зону обработки детали изделия в переходе между зонами обработки раскрываются или перекладываются на одну или другую сторону. В зависимости от структуры зон обработки и размещения проходов в конечном продукте внутренние детали находятся в определенном взаимном расположении рядом друг с другом или одна внутри другой, что позволяет получить больше свободы в составлении типографского изделия. 13 з.п. ф-лы, 31 ил.

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО ИЗМЕРЕНИЯ ДЛИН БРЕВЕН НА ПРОДОЛЬНЫХ ТРАНСПОРТЕРАХ | 0 |

|

SU346579A1 |

| УСТРОЙСТВО для ПОЛУЧЕНИЯ ТВЕРДОГО ПАРАФИНА В ВИДЕ ПЛАСТИН ПРАВИЛЬНОЙ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ | 0 |

|

SU248128A1 |

| Способ изготовления электрического сопротивления | 1930 |

|

SU24484A1 |

| Устройство для листовой подборки и вкладывания типографских материалов | 1989 |

|

SU1830008A3 |

Авторы

Даты

2002-05-10—Публикация

1998-01-20—Подача