Изобретение относится к полиграфической промышленности, в частности к устройству для накопления плоских изделий.

Известно устройство для накопления плоских изделий, содержащее накопитель по меньшей мере с двумя намоточными модулями в основном с вертикально размещенными поперечными плоскостями симметрии сердечников, средство для подачи плоских изделий и средство для отвода потока изделий, соединенные с каждым намоточным модулем посредством переключаемых стрелочных элементов [1]

Недостатками известного устройства являются ограниченные технологические возможности и неудобство обслуживания.

Целью изобретения является повышение технологических возможностей устройства и удобства обслуживания.

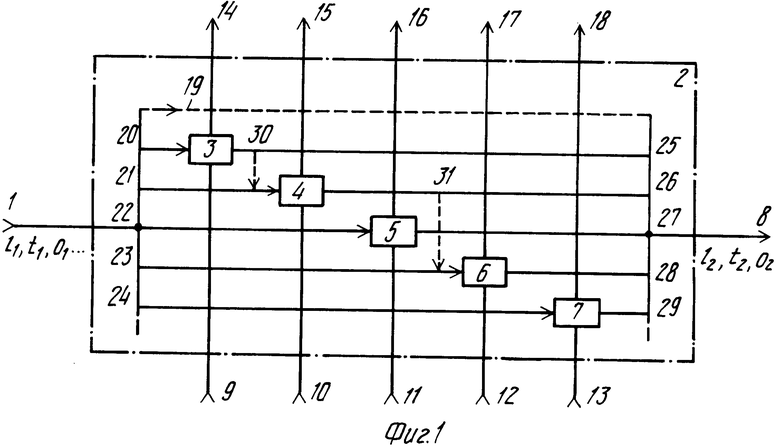

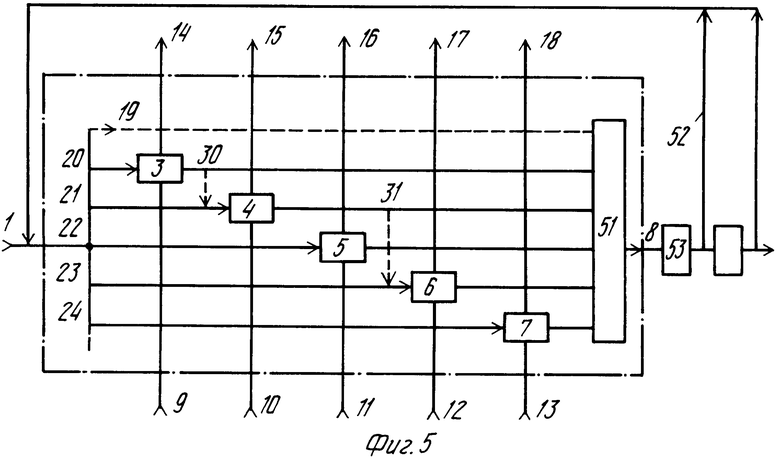

На фиг. 1 показана блок-схема устройства; на фиг. 2 пример выполнения устройства с тремя намоточными модулями; на фиг. 3 устройство с тремя намоточными модулями, каждый из которых имеет узел перемотки; на фиг. 4 устройство с двумя намоточными модулями, каждый из которых имеет узел перемотки, а также с двумя намоточными модулями с возможностью перемотки или отклонения печатной продукции на угол 180о; на фиг. 5 блок-схема устройства с двумя средствами для подачи изделий в обратном направлении и тактовым накопителем.

Через основное средство для подачи потока изделий (фиг. 1), т.е. вход 1 автономного накопителя 2, которое содержит соответствующее количество намоточных модулей 3-7, печатная продукция подается с тактовой частотой t1, ориентированием o1, фазой p и взаимным положением l1. При этом под фазой p или фазовым положением необходимо понимать взаимное смещение печатной продукции в направлении транспортировки. С помощью ориентирования описывается пространственное положение печатной продукции (например, корешок или венец в направлении транспортировки, верхний лист сверху или снизу и т.д.), а взаимное положение l указывает подается ли печатная продукция на вход 1 с верхним или с нижним ходом. На основном средстве для отвода потока изделий, т. е. на выходе 8 печатная продукция выдается с тактовой частотой t2, фазой p, ориентированием o2 и взаимным положением l2. На дополнительных средствах подачи изделий, т.е. входах 9-13, количество которых зависит от количества намоточных модулей 3-7 в устройстве, могут подаваться к автономному накопителю 2 пустые или загруженные печатной продукцией рулоны. Намотанная на сердечник рулона печатная продукция аналогичным образом может характеризоваться с помощью параметров l21-l25, o21-o25, которые описывают замороженное состояние изделий, и т.д. На дополнительных выходах 14-18 средства отвода изделий от каждого намоточного модуля могут сниматься полные, пустые или частично размотанные рулоны, входные параметры которых обозначаются символом xi, а выходные параметры символом yi.

Подаваемые или снимаемые через эти входы или выходы рулоны загружены печатной продукцией так, что она предпочтительно имеет одинаковую фазу p. Однако каждый рулон может иметь печатную продукцию собственной ориентации o и взаимного положения l. Из намоточных модулей 3-7 накопителя устройства 2 по меньшей мере один может изменять положение l и ориентированием o поданных к нему через входы 1, 9-13 печатных изделий. Кроме того, в устройстве предусмотрено средство 19 для транспортировки продукции между входом 1 и выходом 8. Каждый намоточный модуль 3-7 может содержать средство для преобразования входных параметров подаваемых изделий.

С помощью стрелочных элементов 20-24 вход 1 соединен с отдельными намоточными модулями 3-7 и с выходом 8. Аналогичным образом выходы отдельных намоточных модулей с помощью переключаемых стрелочных элементов 25-29 соединены с выходом 8. На вход 1 изделия могут подаваться от различных установок, т. е. может быть предусмотрен многоканальный вход 1. Из фиг. 1 кроме того можно видеть, что на выход 8 изделия могут подаваться одновременно непосредственно с входа и/или с одного или большего количества намоточных модулей, причем эти изделия благодаря стрелочным элементам 25-29 сплетаются в единую каскадную формацию или в них дополнительно вставляются отдельные печатные листы или пачки.

Запечатанные с одной стороны печатные листы подаются, например, с нижним ходом и запечатанной стороной вверх на вход 1 с тактовой частотой t1. Если печатная продукция должна появляться на выходе нижней стороной вверх и с более низкой тактовой частотой t2, то вход 1 через стрелочные элементы 20-24 должен быть соединен с намоточным модулем, на выходе которого печатная продукция может выводиться с желаемым ориентированием o2. Очевидно, что в этом примере тактовая частота может изменяться только тогда, когда печатная продукция накапливается. Это происходит благодаря тому, что заполняется, например, один рулон первого намоточного модуля. Затем вход 1 автоматически соединяется с вторым намоточным модулем. В то время как поступающая печатная продукция накапливается теперь на рулоне второй намоточной технологической позиции, печатная продукция может сниматься с желаемой тактовой частотой t2 с рулона первого намоточного модуля. Желаемая тактовая частота t2 достигается благодаря тому, что печатная продукция сматывается с соответствующего намоточного модуля с желаемой скоростью и подается на выход 8. Само собой разумеется, что рулон может сниматься также с этого намоточного модуля через соответствующий выход.

При определенных процессах может быть необходимым изменение других параметров, при определенных обстоятельствах также и фазы p. С помощью последовательного включения по меньшей мере двух намоточных модулей путем последовательного включения двух модулей разных типов. Для этого в пределах устройства предусмотрены соединительные элементы для транспортировки изделий 30 и 31, которые в представленной системе допускают, например, последовательное включение намоточных модулей 3, 4 и 6.

Так как пустые и полные рулоны могут подаваться и сниматься через входы и выходы 9-13 или 14-18 автономного накопителя при работающем вхолостую выходе 8, т.е. если там не снимается печатная продукция, к самому автономному накопителю печатные изделия могут подаваться непрерывно через вход 1. Благодаря промежуточному хранению полных рулонов из автономного накопителя 2 на отдельном складе производительность автономного накопителя может быть увеличена сколь угодно. В зависимости от области применения автономный накопитель может содержать два или предпочтительно большее количество намоточных модулей 3-7. Наоборот, с такого склада полные рулоны через входы 9-13 могут подаваться в систему автономного накопителя и в результате разматывания в соответствующем намоточном модуле 3-7 печатная продукция выдается на выходе 8 с желаемыми выходными параметрами yi, при этом на вход 1 изделия не поступают.

В соответствии с этим предлагаемое изобретение позволяет, с одной стороны, принимать поступающую печатную продукцию в автономном накопителе и при необходимости промежуточно накапливать и, с другой стороны, изобретение может использоваться в качестве функциональной системы для преобразования сопряженных с изделиями параметров xi. При этом выходные параметры yi находятся в функциональной зависимости от входных параметров xi, причем возможные функции заданы, с одной стороны, типами намоточных модулей в пределах системы и, с другой стороны, их взаимными дополнительными связями, например 30-31 на фиг. 1. Описанным образом намотанные на рулон изделия могут подаваться через входы 9-13, конвертироваться и в пределах системы непосредственно наматываться на новый рулон (путем включения переходных устройств) или сниматься с выхода 8 для дальнейшей обработки.

Управление системой осуществляется с помощью компьютера, который контролирует состояние отдельных намоточных модулей, а также выполняет функциональное управление устройством. Дополнительно в зоне транспортных участков могут быть предусмотрены чувствительные элементы для осуществления контроля, которые обнаруживают всевозможные неисправности (например, прекращение каскадного потока). Предпочтительно с помощью центрального компьютера может осуществляться контроль и/или управление подачей и отводом изделий через входы и выходы 1, 8, 9-13, 14-18, процессами намотки отдельных намоточных модулей 3-7, положением стрелочных элементов 20-24, 25-29, 30 и 31 и соединениями между намоточными модулями 3-7 и входами и выходами 1, 8, 9-13, 14-18, например, с помощью оптических чувствительных элементов. При определенных обстоятельствах в комплексных намоточных модулях необходимо предусматривать дополнительные децентрализованные блоки вычислительных машин.

Вместо применения рулонов могут использоваться также в сочетании с другими накопительными узлами, например поддонами или кассетами, отдельные намоточные модули, которые подогнаны соответственно к этим накопительным узлам, т. е. изделия, которые в виде накопительных узлов подаются через входы, например, принимаются и могут передаваться на выход.

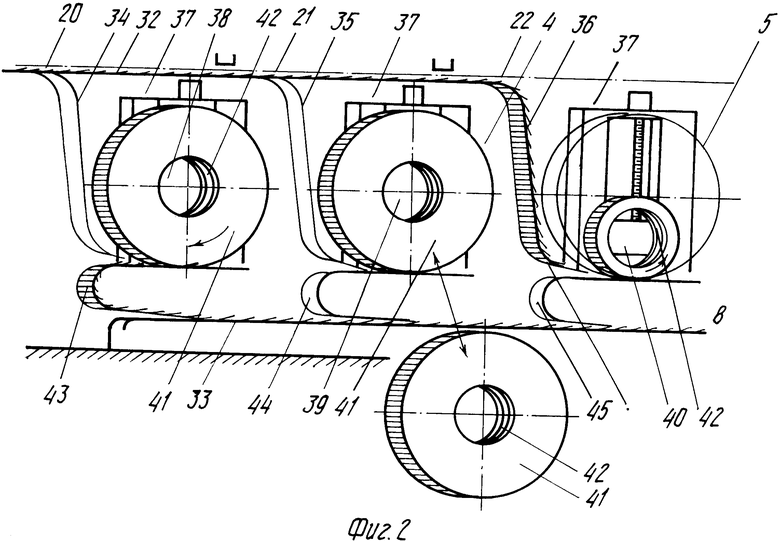

Устройство может иметь три намоточных модуля (фиг. 2). Оно содержит общую подающую конвейерную ленту 32, общую отводящую конвейерную ленту 33 и три намоточных модуля 3-5. Через первую группу стрелочных элементов 20-22 соответственно по одному транспортному каналу 34, 35 или 36 ведут к соответствующим намоточным модулям 3-5 и по этим каналам к намоточным модулям подается снизу печатная продукция. Намоточные модули содержат соответственно по одной технологической позиции намотки 37 держатели 38-40 рулонов, которые предназначены для наматывания или разматывания рулонов 41. Рулоны 41 имеют сердечник 42, который позволяет заменять рулоны на технологических позициях намотки. Намоточные модули расположены один за другим в направлении транспортировки таким образом, что поперечные плоскости симметрии сердечников намоточных модулей расположены в направлении подачи и отвода потока изделий. Подающая конвейерная лента проходит по прямой линии над намоточными модулями 3-7. Аналогичным образом отводящая конвейерная лента 33 расположена под намоточными модулями, параллельно подающей конвейерной ленте и плоскостям рулонов. Расположение подающей и отводящей конвейерных лент может быть заменено или слегка смещено в сторону относительно намоточных модулей. Кроме того, отдельные технологические позиции намотки для специальных случаев применения также могут быть смещены в сторону, причем подающая и отводящая конвейерные ленты имеют соответствующие стрелочные элементы или соединительные транспортные участки для преодоления бокового смещения.

Устройство вместо подающей или отводящей конвейерной ленты может иметь средства для транспортировки другого типа, например транспортер с зажимами, ленточный транспортер или цепную систему с захватами. Для соединительных участков между стрелочными элементами 20-22 и отдельными намоточными модулями 3-5 могут использоваться различные транспортные средства.

В соответствии с этим все транспортные участки и намоточные модули расположены на одной линии параллельно вертикальной плоскости. Такое расположение намоточных модулей или конвейерных лент имеет большое преимущество, заключающееся в том, что все намоточные модули 3-5 или удерживаемые на них держатели 38-40 рулонов хорошо доступны по меньшей мере с одной стороны, так что рулоны или сердечники рулонов, например, с помощью средства напольного транспорта, которое может перемещаться по проложенному также параллельно этой плоскости пути вдоль устройства взад и вперед, могут захватываться и заменяться. Эта простая возможность действия позволяет использовать специальные, например индуктивно управляемые, манипуляторы. Вследствие сменяемости рулонов на отдельном складе может накапливаться любое количество печатной продукции, не требуя для этого много места и больших расходов. Так как при высокой пропускной способности требуется очень частая смена рулонов, в общем случае требуется по меньшей мере три намоточных модуля.

Другое средство для транспортировки 43-45 с изменением направления на 180о ведет от каждого намоточного модуля к общей отводящей конвейерной ленте 33. Поступающие по подающей конвейерной ленте 32 изделия переворачиваются в результате наматывания и разматывания в намоточном модуле, т.е. изменяется их ориентирование. В этом примере выполнения все намоточные модули 3-7 одинаковы.

Если скорость разматывания отдельных намоточных модулей является управляемой, то на выходе 8 может достигаться также желаемая тактовая частота, при соответствующей скорости отводящей конвейерной ленты 33.

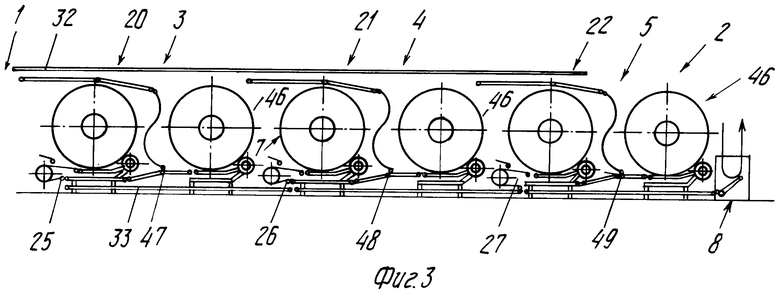

На фиг. 3 представлен другой пример выполнения устройства, включающего общую конвейерную ленту 32, общую отводящую конвейерную ленту 33, стрелочные элементы 20-22 и три намоточных модуля 3-5. В данном случае каждый намоточный модуль содержит рулон 46. Стрелочные элементы 47-49, с одной стороны, соединяют основной рулон 46 с подающей конвейерной лентой 32 и, с другой стороны, с устройством перемотки. С помощью второй группы стрелочных элементов 25-27 перемотанная печатная продукция может переноситься с устройства перемотки на отводящую конвейерную ленту 33. В данном случае печатная продукция между входом 1 и выходом 8 сохраняет как свою ориентацию, так и взаимное положение.

Чтобы с помощью этих намоточных модулей можно было также добиться изменения ориентирования печатной продукции, можно, например, на технологической позиции намотки предусмотреть дополнительный стрелочный элемент, который соединяет технологическую позицию намотки непосредственно с отводящей конвейерной лентой 33, или может быть предусмотрено также непосредственное соединение подающей конвейерной ленты 32 с отдельными устройствами перемотки.

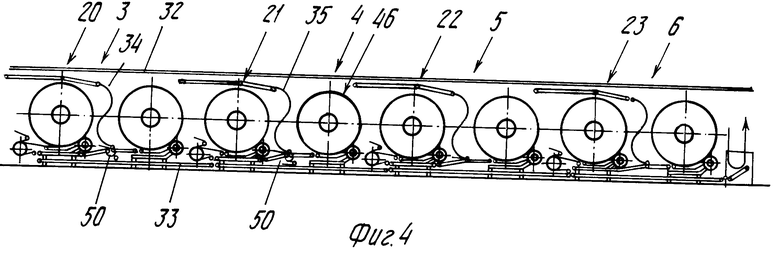

На фиг. 4 показано устройство с двумя намоточными модулями 3 и 4 одного типа и двумя намоточными модулями 5 и 6 другого типа. Намоточные модули 3 и 4 дополнительно имеют средство 50 для изменения направления, которое переворачивает печатную продукцию на 180о, т.е. изменяет ориентацию o. С помощью соответствующего переходного приспособления может приводиться в действие или устройство для перемотки, или средство 50 для изменения направления этих технологических позиций намотки. В соответствии с этим поданная по транспортному каналу 34 или 35 печатная продукция в зависимости от положения средства подается на отводящую конвейерную ленту 33 в неизменном виде или перевернутой на 180о. Если изделия должны подаваться на выход 8 в неизменном виде, то они с помощью стрелочных элементов 20-23 могут накапливаться любым из намоточных модулей 3-6. Если должно быть изменено ориентирование печатной продукции, т.е. должен конвертироваться параметр o, то предпочтительно используются намоточные модули 3 и 4. Можно также осуществлять накопление с помощью накопительных модулей 5 и 6, а конвертирование можно осуществлять в ходе второй технологической операции с помощью модуля 3 или 4.

На фиг. 5 показана другая возможность использования устройства. В зоне выходе 8 имеется буферное тактовое средство 51. Благодаря этому можно одновременно отводить изделия через средство для транспортировки 19 или из различных намоточных модулей 3-7. С помощью буферного тактового средства 51 сплетаются соответствующие потоки продукции, т.е. сводятся в единый поток, и подаются на выход 8. К тому же предусматривается по меньшей мере один канал обратной подачи 52 после выхода 8 к входу 1. Этот канал обратной подачи 52 может устанавливаться после первого машинного модуля 53, который представляет собой технологическую операцию обработки изделий. Аналогичным образом после каждого последующего машинного модуля может быть предусмотрен канал обратной подачи 52 к входу 1. Благодаря этому достигается то, что при выходе из строя любого машинного модуля изделия могут возвращаться к входу 1 и в соответствии с этим в пределах всей системы должна быть предусмотрена только одна буферная система.

Устройство может быть получено простым образом благодаря тому, что каналы обратной подачи, как и транспортные каналы 34-36 на фиг. 2, ведут обратно сверху к подающей конвейерной ленте.

Устройство для накопления потока изделий содержит по меньшей мере два намоточных модуля со сменными сердечниками для намотки или рулонами. Основные средства для подачи изделий в виде конвейерной ленты расположены в ряд одно за другим в направлении подачи изделий, при этом поперечные плоскости симметрии сердечников намоточных модулей расположены в направлении подачи и отвода потока изделий. При этом подающая конвейерная лента проходит по прямой линии над намоточными модулями и имеет количество метс разветвления или стрелочных элементов, соответствующее по меньшей мере количеству технологических позиций намотки. Каждая технологическая позиция намотки имеет соединение с отводящей конвейерной лентой, которая проходит по прямой линии под технологическими позициями намотки. Чтобы можно было выбирать взаимное расположение изделий на выходе, в пределах устройства предусмотрено по меньшей мере одно устройство для перемотки рулонов или изменения входных параметров расположения печатной продукции. 12 з.п.ф-лы, 5 ил.

| Устройство для набора стекломассы | 1976 |

|

SU654553A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1995-08-27—Публикация

1989-01-31—Подача