Композиция относится к промышленности строительных материалов и может быть использована для производства изделий на основе гипсовых вяжущих.

Известна сырьевая смесь /1/, содержащая, мас.%: β -полугидрат сульфата кальция - 40-60, шлам аглодоменного производства - 15-35, вода - остальное.

Недостатком этой композиции является высокое водопоглощение (10-18%) и низкая прочность при сжатии через 1,5 ч (4,6-4,8 МПа).

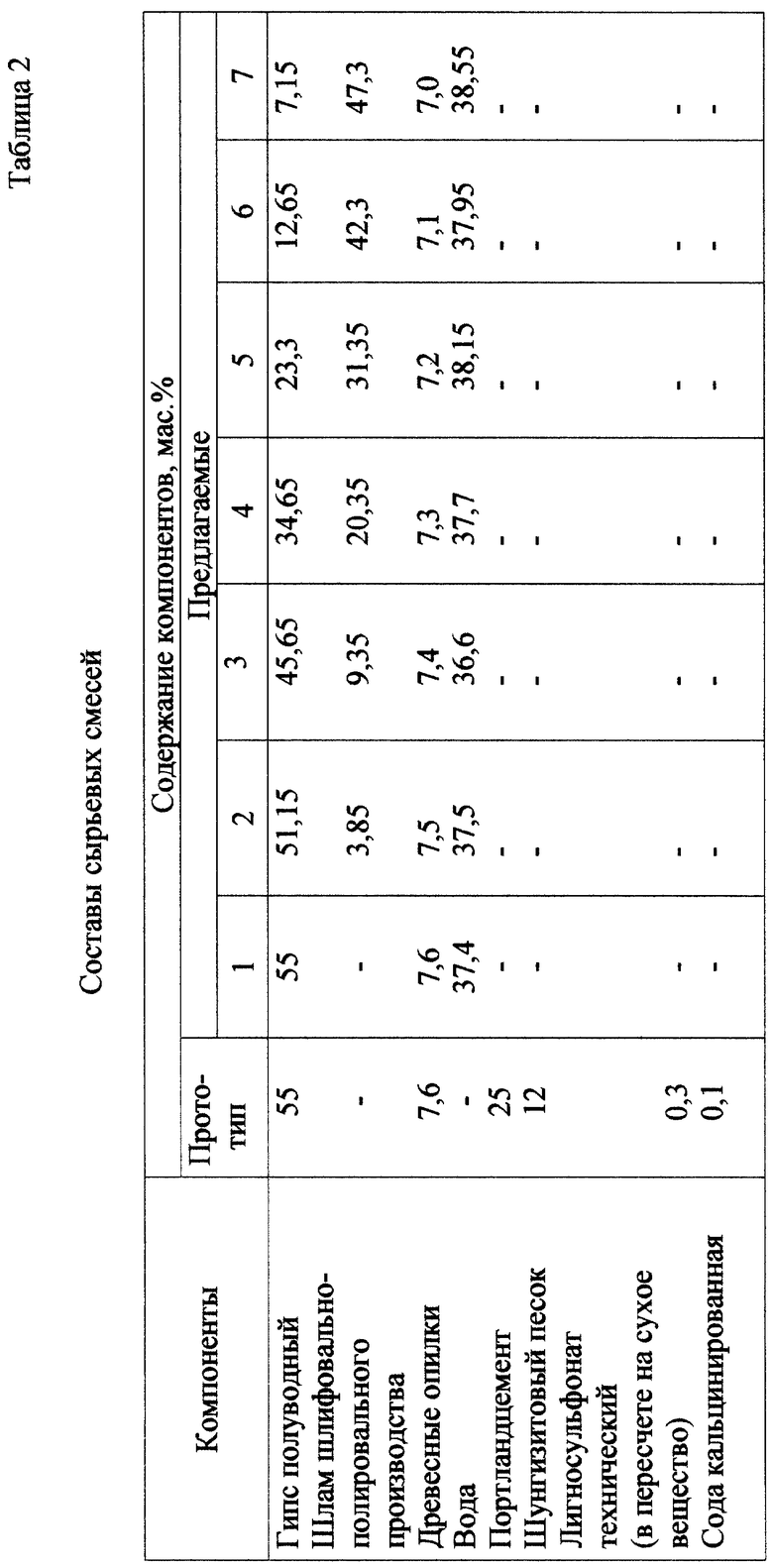

Наиболее близкой по технической сути и достигаемому результату является сырьевая смесь /2/ для изготовления строительных изделий, включающая, мас.%:

β - полугидрат сульфата кальция (полуводный гипс) - 50 - 60

Портландцемент - 20 - 25

Опилки (в пересчете на сухое вещество) - 6,8 - 8,4

Технический лигносульфонат (в пересчете на сухое вещество) - 0,15 - 0,4

Сода кальцинированная - 0,05 - 0,2

Песок из керамзита, или шунгизита, или аглопорита - Остальное

Недостатком этой сырьевой смеси являются: низкая водостойкость (коэффициент размягчения - 0,62), невысокая прочность через 1,5 ч (3,0 МПа), высокая средняя плотность (1210 кг/м3), большое количество компонентов (6 наименований), сложность изготовления (требуется подогрев воды до 30-40oС, приготовление раствора лигносульфоната технического).

Задача изобретения - образование нерастворимой составляющей в композиции.

Технический результат - повышение водостойкости, прочности через 1,5 ч, снижение средней плотности, уменьшение количества компонентов, упрощение технологии и экономия вяжущего.

Технический результат достигается тем, что в композицию включают β - полуводный гипс, древесные опилки, добавку и воду, в качестве добавки используют шлам шлифовально-полировального производства стекла при следующем соотношении компонентов, мас.%:

β - полуводный гипс - 45,65 - 34,65

Древесные опилки - 7,4 - 7,3

Шлам шлифовально-полировального производства стекла - 9,35 - 20,35

Вода - Остальное

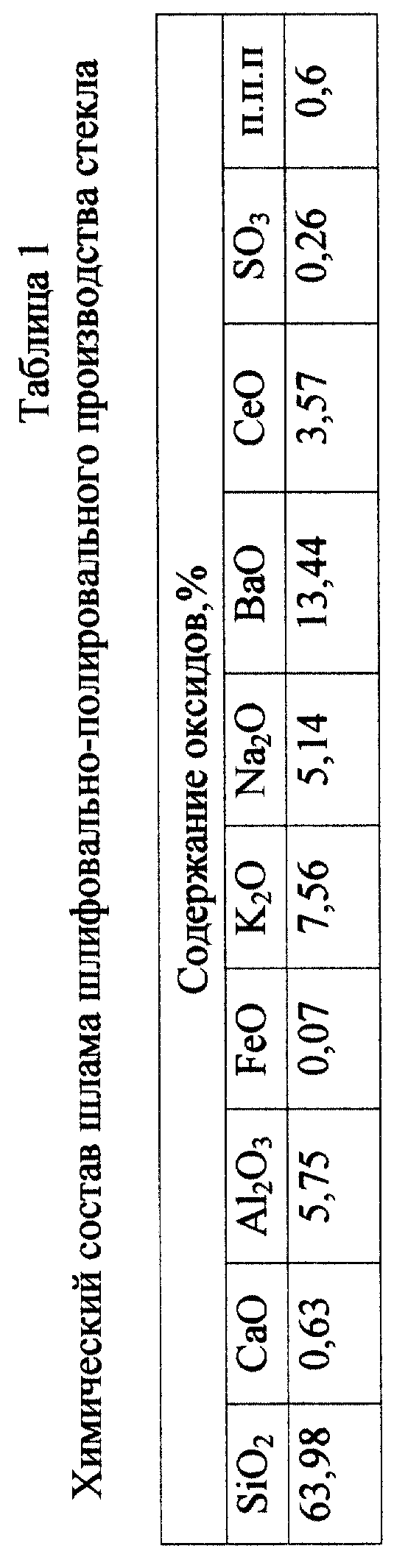

Шлам шлифовально-полировального производства стекла представляет собой пастообразную массу светло-серого цвета с влажностью до 30%. Химический состав шлама после обезвоживания представлен в табл.1.

Известно, что материалы на основе гипсовых вяжущих являются неводостойкими, что связано с высокой растворимостью двуводного гипса CaSО4Н2О в местах контакта кристаллических сростков в его структуре. Коэффициент размягчения таких изделий (Кр) не превышает 0,4-0,55.

Повышение водостойкости предлагаемой сырьевой смеси происходит за счет находящегося в составе шлама оксида бария ВаО. При твердении оксид бария, имеющий большую растворимость в воде (3,5 г/л при 20oС) по сравнению с оксидом кальция (1,3 г/л при 20oС) быстрее вступает в реакцию с β - полугидратом сульфата кальция, образуя нерастворимый сульфат бария, что и способствует уплотнению структуры и обеспечивает высокую водостойкость и прочность.

Пример. Приготовление смеси производят следующим образом. Гипс, например марки Г-5, смешивают со шламом до однородной консистенции в течение 30 с, добавляют древесные опилки, просеянные через сито 0,5, и воду в соотношениях, указанных в табл. 2, и тщательно перемешивают в течение 30-40 с. Из приготовленной смеси формуют балочки размерами 40•40•160 мм. Через 15 мин образцы извлекают из формы и через 1,5 ч испытывают.

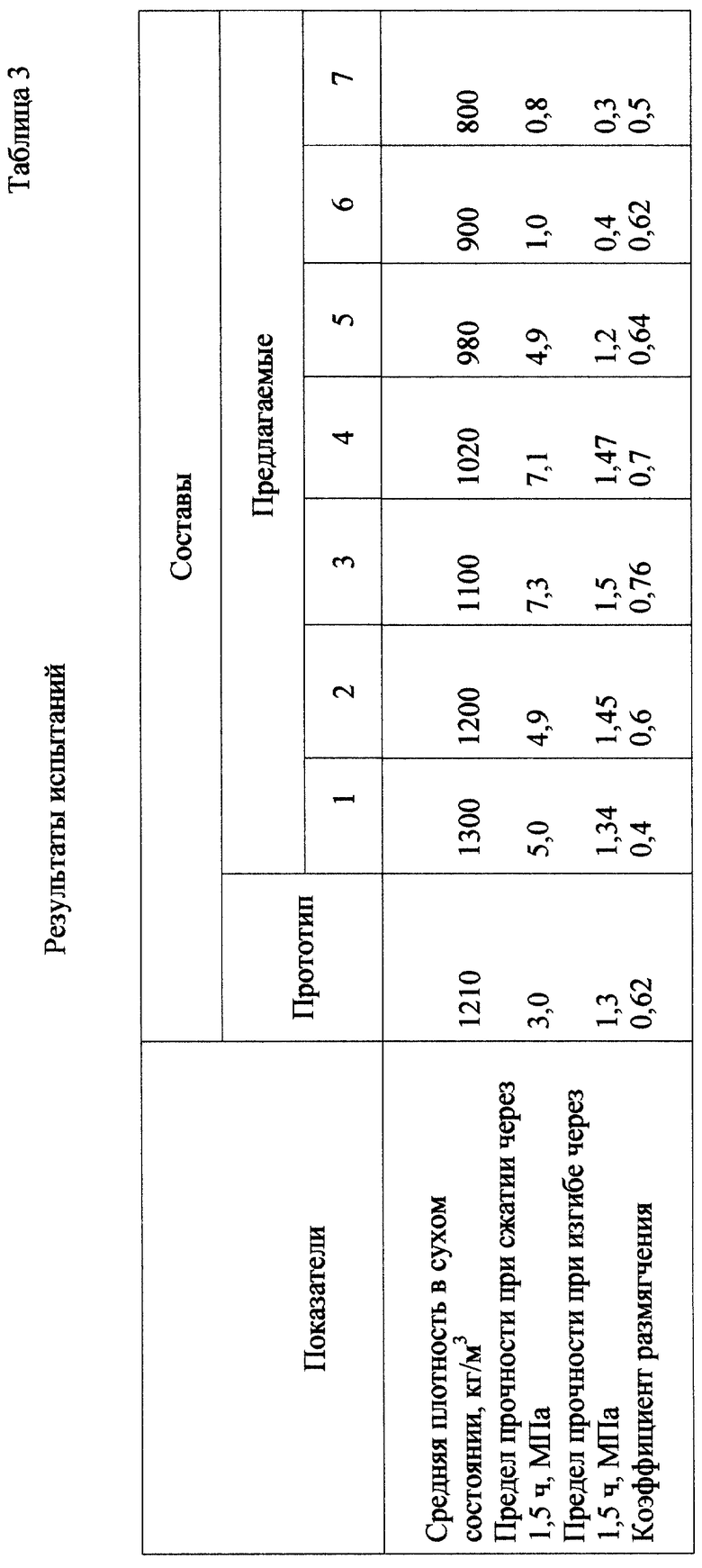

Водостойкость изделий оценивали коэффициентом размягчения, который представляет собой отношение прочности насыщенного водой образца к прочности сухого образца.

Результаты испытаний представлены в табл.3. Из таблицы видно, что именно при данных соотношениях компонентов (составы 3 и 4) достигается технический результат.

Увеличение и уменьшение содержания шлама приводит к снижению коэффициента размягчения и прочности при сжатии и изгибе. Коэффициент размягчения и предел прочности при сжатии через 1,5 ч увеличиваются по сравнению с известным составом в 1,2 и 2,4 раза соответственно.

Источники информации

1. Авторское свидетельство СССР 1449554, С 04 В 11/00, 1986.

2. Авторское свидетельство СССР 1330111, С 04 В 28/14, 1985.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ | 2008 |

|

RU2368587C1 |

| ГИПСОВОЕ ВЯЖУЩЕЕ | 1992 |

|

RU2074136C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГИПСОВЫХ ИЗДЕЛИЙ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 1994 |

|

RU2078745C1 |

| УСТРОЙСТВО ДЛЯ СКЛЕИВАНИЯ ДРЕВЕСНЫХ СЛОИСТЫХ МАТЕРИАЛОВ | 2000 |

|

RU2212334C2 |

| Композиция для изготовления водостойких облицовочных гипсовых изделий | 2022 |

|

RU2787245C1 |

| Сырьевая смесь для изготовления строительных материалов | 1990 |

|

SU1717572A1 |

| Сырьевая смесь для изготовления конструктивно-теплоизоляционного материала | 1982 |

|

SU1052490A1 |

| ВЯЖУЩЕЕ | 2010 |

|

RU2425811C1 |

| КАРБОНАТОНАПОЛНЕННАЯ ИЗВЕСТЬ ДЛЯ ПРОИЗВОДСТВА ГАЗОСИЛИКАТА | 2001 |

|

RU2207993C2 |

| КОМПОЗИЦИОННОЕ ГИПСОВОЕ ВЯЖУЩЕЕ | 2010 |

|

RU2426702C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при производстве изделий на основе гипсовых вяжущих. Технический результат - повышение водостойкости, прочности через 1,5 часа, снижение средней плотности, уменьшение количества компонентов, упрощение технологии и экономия вяжущего. Композиция для изготовления строительных изделий, содержащая β-полуводный гипс, древесные опилки, добавку и воду, в качестве добавки содержит шлам шлифовально-полировального производства стекла при следующем соотношении компонентов, мас. %: β-полуводный гипс 34,65-45,65, древесные опилки 7,3-7,4, шлам шлифовально-полировального производства стекла 9,35-20,35, вода - остальное. 3 табл.

Композиция для изготовления строительных изделий, содержащая β-полуводный гипс, древесные опилки, добавку и воду, отличающаяся тем, что в качестве добавки содержит шлам шлифовально-полировального производства стекла при следующем соотношении компонентов, мас. %:

β-полуводный гипс - 34,65 - 45,65

Древесные опилки - 7,30 - 7,40

Шлам шлифовально-полировального производства стекла - 9,35 - 20,35

Вода - Остальное

| Сырьевая смесь для изготовления строительных изделий | 1985 |

|

SU1330111A1 |

| Композиция для изготовления строительных изделий | 1986 |

|

SU1449554A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ГИПСОВЫХ ИЗДЕЛИЙ | 1996 |

|

RU2130910C1 |

| Сырьевая смесь для получения ангидритового вяжущего | 1988 |

|

SU1837055A1 |

| СПОСОБ ПРОЕКТИРОВАНИЯ ЦЕМЕНТНОЙ СМЕСИ (ВАРИАНТЫ), СПОСОБ ИЗГОТОВЛЕНИЯ КОНЕЧНОЙ ЦЕМЕНТНОЙ СМЕСИ, СПОСОБ ИЗГОТОВЛЕНИЯ КОНЕЧНОЙ СУХОЙ ЦЕМЕНТНОЙ СМЕСИ, ЦЕМЕНТНАЯ СМЕСЬ, КОНЕЧНАЯ ЦЕМЕНТНАЯ СМЕСЬ | 1994 |

|

RU2135427C1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

Авторы

Даты

2002-05-20—Публикация

2000-09-27—Подача