Изобретение относится к области строительства и может быть использовано в строительстве железобетонных зданий жилого, общественного и производственного назначения по конструктивной системе ИМС (патент Югославии 25452, заявлен 07.12.1962 г.).

Наиболее близким аналогом заявленного изобретения является способ натяжения высокопрочной арматуры при изготовлении перекрытий сборно-монолитных зданий с безригельным каркасом изготавливаемых с преднапряжением перекрытий в двух ортогональных направлениях по патенту России №2182627 от 20.05.2002 года.

Известный способ натяжения высокопрочной арматуры включает в себя натяжение арматуры в каждом пролете колонн, которые изготавливают с замоноличенными в них гильзами, выходящими наружу резьбовыми концами, при этом в одну из колонн вворачивается вилочный переходник для соединения с арматурным элементом, один конец арматурного элемента вкручивают в гильзу колонны, а другой конец арматурного элемента натягивают клещевым гидродомкратом к вилочному переходнику другой колонны, после чего соединение арматурного элемента с колонной фиксируют штырем.

В этом способе контактные швы заливаются бетоном и выдерживаются до прочности 300 кг. на квадратный сантиметр. На это уходит 3-4 дня. После этого производят натяжение канатов.

Однако этот способ натяжения высокопрочной арматуры имеет ряд существенных недостатков.

Первый - это то, что клещевой домкрат, который должен иметь усилие сжатия 50 тонн и с системой рычагов будет тяжелым и для двух человек, а с ним надо работать навесу. Второй - это то, что канатная арматура намного дороже стержневой. Третий - это то, что дополнительно надо изготавливать сложное оборудование для опрессовки гильз и переходников. Четвертый - это то, что натяжение арматуры в каждом пролете требует длительного времени и при таком натяжении в последних пролетах натягиваемой оси за счет неравномерных деформаций бетона возникают большие трещины в контактных швах. Поэтому лучше обтягивать сразу всю ось.

Целью изобретения является разработка такого способа натяжения высокопрочной арматуры, который позволяет исключить вышеперечисленные недостатки и быстрее и дешевле изготавливать здания с преднапряженными перекрытиями.

Достигается это тем, что перед натяжением оси каркаса в контактные швы с колоннами устанавливается плоская пружина и два уплотняющих металлических клина с углом 1-4,5 градуса, которые направлены друг к другу острыми кромками, причем один из клиньев изготавливается с разной толщиной с градацией 0,5-1,5 мм для компенсации разброса ширины контактного шва, а межплитные контактные швы заполняются двумя металлическими клиньями без плоских пружин, одновременно с этим в каждом пролете напрягаемой оси устанавливается высокопрочная винтовая арматура путем вкручивания длинного винтового стержня в заранее замоноличенную гильзу с внутренней резьбой в одну колонну пролета и короткого винтового стержня в заранее замоноличенную гильзу тоже с резьбой другой колонны до упора, затем на свободный конец короткого винтового стержня накручивают гильзу с внутренней правой и левой резьбой и переходника с короткими стержнями с правой и левой резьбой так чтобы между переходником и длинным стержнем оставался зазор 15-30 мм, затем производится обжатие домкратами всей оси через крайние колонны до 1.1-1.4 от расчетной величины конечного преднапряжения, при этом в пружинах контактных швов происходит упругая деформация сжатия, после этого не снимая усилия обжатия оси в каждом пролете производят соединение длинного стержня винтовой арматуры с переходником путем сгона гильзы длинного стержня, которая перед этим навинчивается на всю длину гильзы на длинный стержень, на короткий стержень переходника, затем гильзу короткого стержня закручивают по часовой стрелке, если смотреть на ближайшую колонну, рожковым ключом с ручкой длиной 1,5 метра, а другим таким же ключом держат от прокручивания переходник и стержень собранный таким образом напрягается, за счет правой и левой резьбы в гильзе короткого стержня, на 0,5-1,5 тонны, при этом выбираются все зазоры и люфты в этом пролете, затем на длинный стержень винтовой арматуры в каждом пролете оси устанавливают тензометр для контроля величины преднапряжения по удлинению, причем все эти операции проводят во всех пролетах напрягаемой оси, после этого отпускают до ноля усилие обжатия домкратами всей оси и стержневая арматура в каждом пролете натягивается до проектной величины за счет упругой деформации обжатого через контактные швы железобетона и упругой деформации плоских пружин в контактных швах.

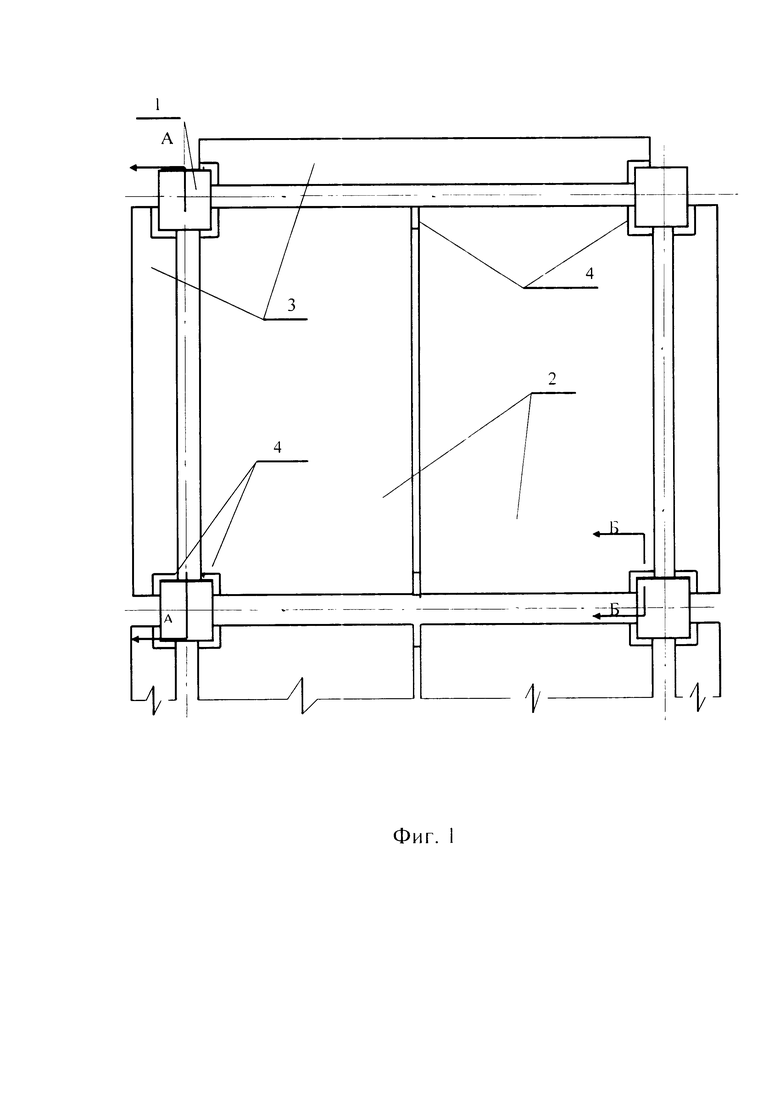

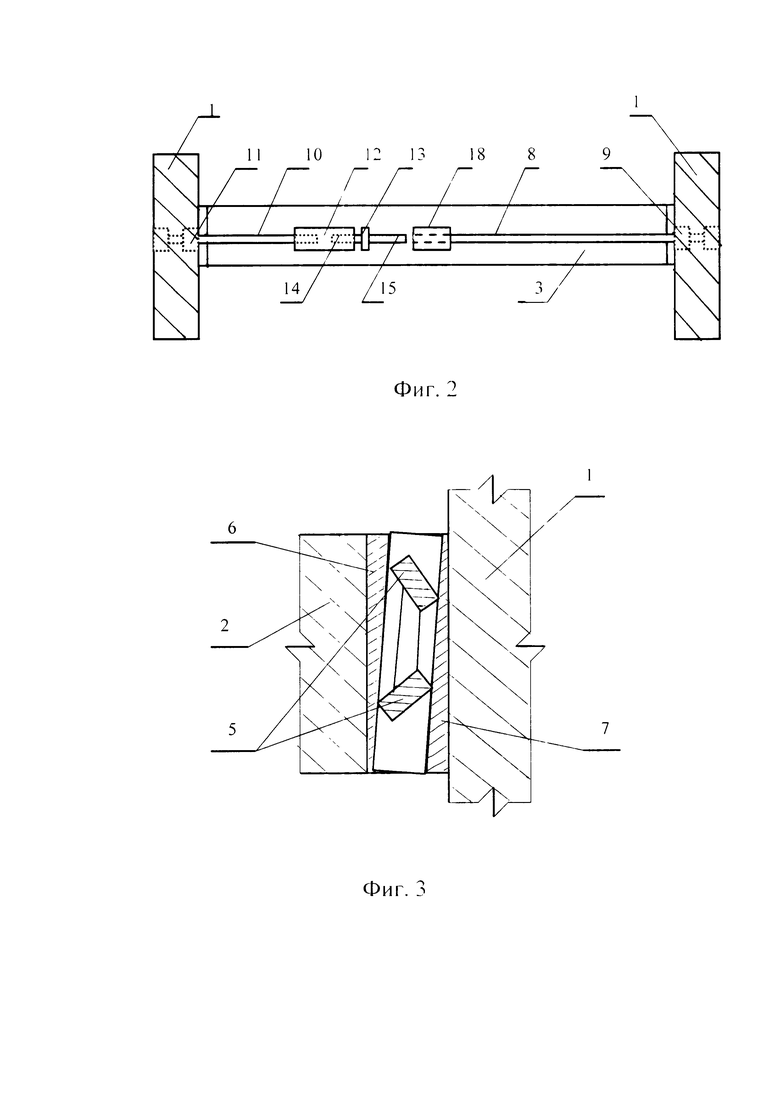

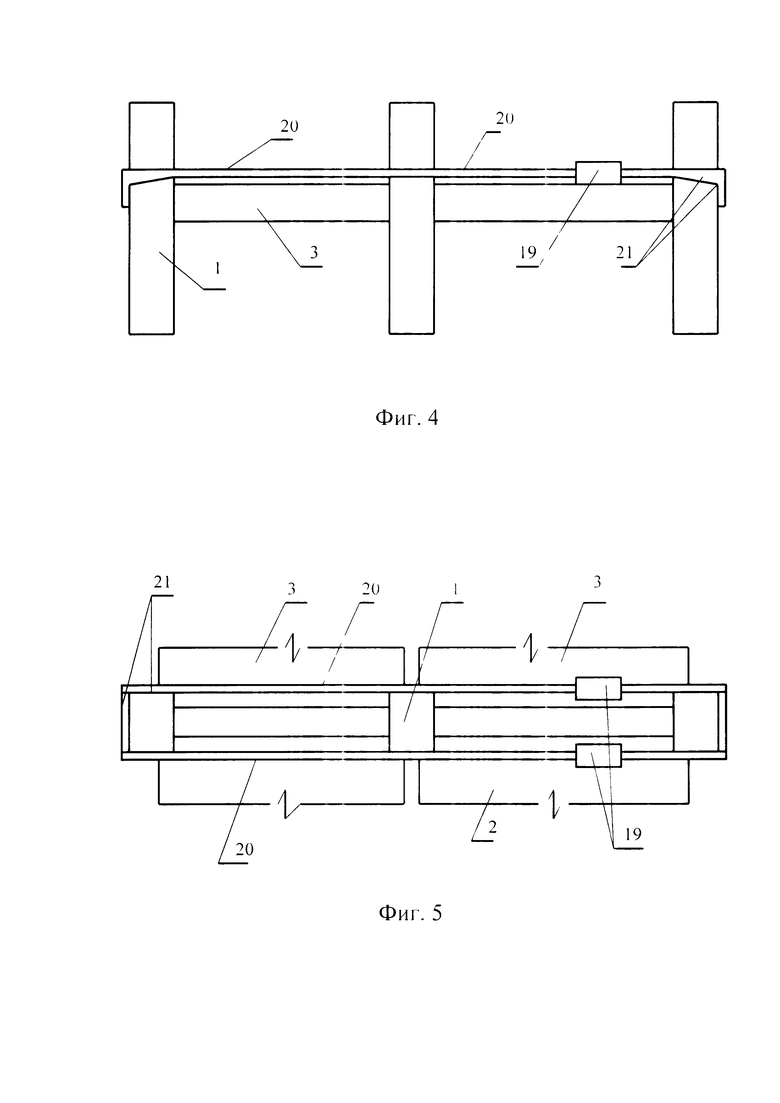

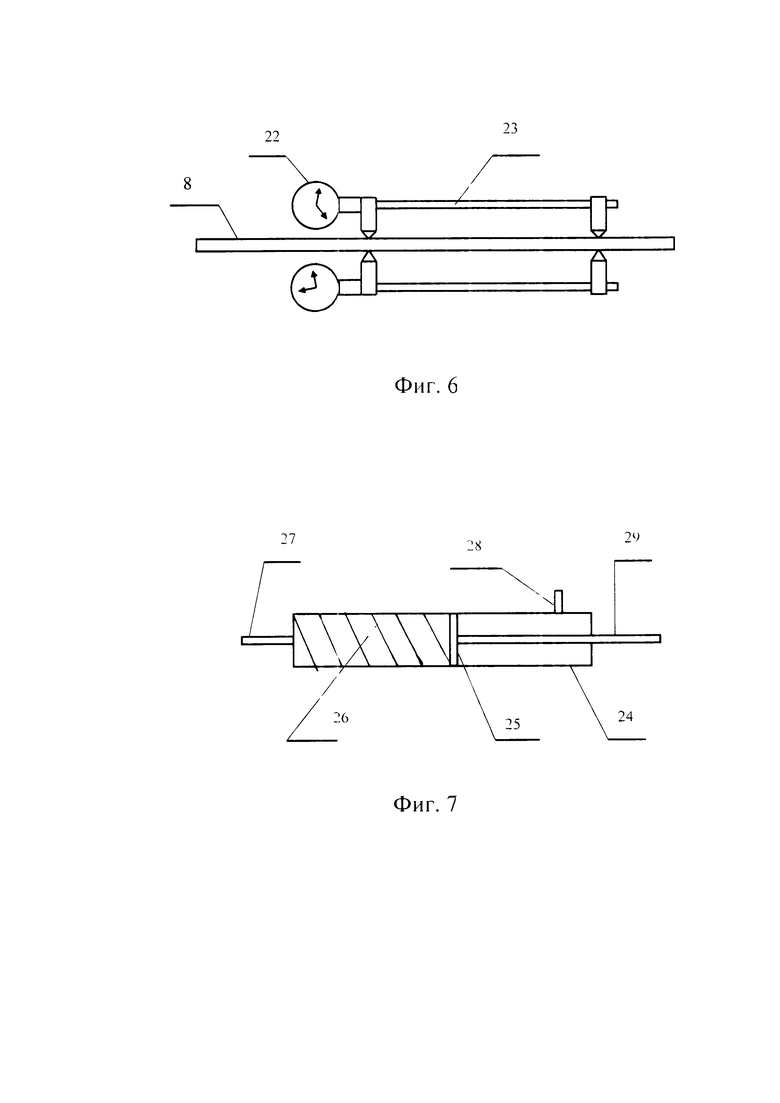

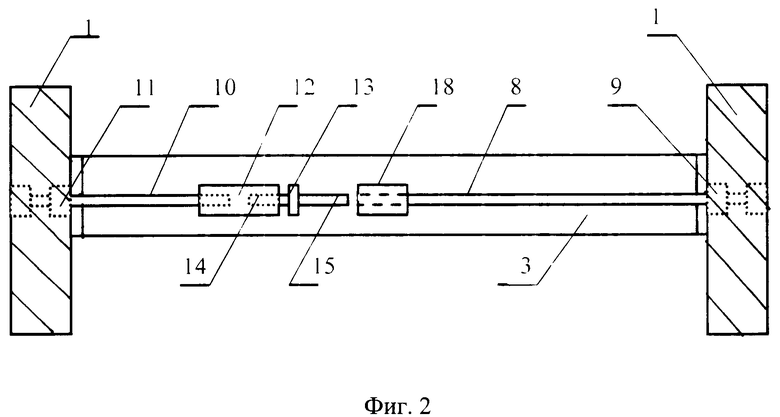

На фиг. 1 показан план типовой ячейки каркаса здания, который изготавливается с новым способом натяжения винтовой арматуры. На фиг. 2. показан разрез по А-А перекрытия. На фиг. 3. показан разрез по контактному шву Б-Б. На фиг. 4. показан вид сбоку схемы обжатия домкратами через колонны одной оси каркаса из двух пролетов. На фиг. 5. показан вид сверху схемы обжатия домкратами через колонны одной оси каркаса из двух пролетов. На фиг. 6 показан тензометр, измеритель деформации арматуры. На фиг. 7 показана принципиальная схема стягивающего домкрата.

Натяжение высокопрочной стержневой арматуры по предлагаемому способу осуществляется в следующей последовательности. После установки колонн 1 на временные опоры устанавливаются плиты перекрытий 2 и бортовые балки 3, затем в контактные швы с колоннами 4 напрягаемой оси устанавливается плоская пружина 5 и два уплотняющих металлических клина 6 и 7 с углом 1-4,5 градуса, которые направлены друг к другу острыми кромками, причем один из клиньев подбирается по толщине таким образом, чтобы максимально плотно заполнить контактный шов, а контактные швы межплитные заполняются двумя металлическими клиньями без плоских пружин, одновременно с этим в каждом пролете напрягаемой оси устанавливается высокопрочная винтовая арматура путем вкручивания длинного винтового стержня 8 в заранее замоноличенную гильзу 9 в одну колонну пролета и короткого винтового стержня 10 в гильзу другой колонны 11, затем на свободный конец короткого винтового стержня накручивают гильзу 12 с внутренней правой и левой резьбой и переходника 13 с короткими стержнями 14 и 15 с правой 15 стержень и левой резьбой 14 стержень, так чтобы между 15 стержнем переходника 12 и длинным стержнем 8 оставался зазор 15-30 мм, затем производится обжатие домкратами 16 и 17, с помощью тяг 20 и хомутов 21 всей оси через крайние колонны до 1.1-1.4 от расчетной величины конечного преднапряжения, при этом в пружинах 5 контактных швов произойдет упругая деформация сжатия, после этого не снимая усилия обжатия оси в каждом пролете производят соединение длинного стержня 8 винтовой арматуры с переходником 13 путем сгона предварительно накрученной на конец длинного стержня 8 гильзы 18 на короткий стержень 15 переходника 13, затем гильзу короткого стержня 12 закручивают по часовой стрелке, если смотреть на ближайшую колонну, рожковым ключом с ручкой 1,5 метра, другим таким же ключом держат от прокручивания переходник 13 и стержень собранный таким образом напрягается за счет правой и левой резьбы на 0,5-1,5 тонны, при этом выбираются все зазоры и люфты в этом пролете, затем на длинный стержень винтовой арматуры в каждом пролете оси устанавливают тензометр с индикаторами деформации 22 и штангами 23 для контроля величины преднапряжения по удлинению. После этого с обоих стягивающих домкратов включающих корпус 24, цилиндр 25, пружину 26, тягу 27, штуцер 28 и шток цилиндра 29 сбрасывается давление до ноля. При этом стержневая арматура в каждом пролете натягивается до проектной величины за счет упругой деформации обжатого через контактные швы железобетона и упругой деформации пружин в контактных швах. Затем производится контроль величины преднапряжения в каждом пролете по деформации растяжения определяемой тензометрами и производят натяжение всех остальных осей секции каркаса. После этого производят бетонирование винтовой напряженной арматуры и инъектирование всех контактных швов.

Изобретение относится к области строительства и может быть использовано в строительстве железобетонных зданий жилого, общественного и производственного назначения при изготовлении перекрытий сборно-монолитных зданий с безригельным каркасом, изготавливаемых с преднапряжением перекрытий в двух ортогональных направлениях. Технический результат изобретения заключается в ускорении сроков строительства, снижении трудоемкости строительства. Способ натяжения высокопрочной винтовой арматуры при изготовлении предварительно напряженных перекрытий заключается в том, что в контактные швы плит перекрытия с колоннами закладываются металлические клинья с углом 1-4,5 градуса и плоская пружина, а в контактные швы между плит металлические клинья без пружин. Затем собирается высокопрочная винтовая арматура в каждом пролете напрягаемой оси каркаса путем вкручивания арматурных стержней в заранее замоноличенные в колоннах гильзы с внутренней резьбой и установке переходника с правой и левой резьбой, затем производится обтяжка домкратами оси через колонны до 1.1-1.4 от расчетной величины конечного преднапряжения. Далее в обжатом состоянии производят соединение стержней в пролете между колоннами путем сгона гильзы с одного стержня на другой и производят подтяжку винтовой арматуры за счет переходника с правой и левой резьбой для выбора зазоров. После этого сбрасывают давление с домкратов и винтовая арматура в каждом пролете напрягаемой оси натягивается за счет упругой деформации пружин в контактных швах с колонной и упругой деформации обжатых плит и бортовых балок до проектной величины преднапряжения. 7 ил.

Способ натяжения высокопрочной винтовой арматуры при изготовлении предварительно напряженных перекрытий сборно-монолитных зданий с безригельным каркасом, изготавливаемых с преднапряжением перекрытий в двух ортогональных направлениях, включающим соединение плит перекрытия с колоннами посредством обжатия плит через колонны, отличающийся тем, что перед натяжением оси каркаса в контактные швы с колоннами устанавливается плоская пружина и два уплотняющих металлических клина с углом 1-4,5 градуса, которые направлены друг к другу острыми кромками, причем один из клиньев изготавливается с разной толщиной с градацией 0,5-1,5 мм для компенсации разброса ширины контактного шва, а межплитные контактные швы заполняются двумя металлическими клиньями без плоских пружин, одновременно с этим в каждом пролете напрягаемой оси устанавливается высокопрочная винтовая арматура путем вкручивания длинного винтового стержня в заранее замоноличенную гильзу с внутренней резьбой в одну колонну пролета и короткого винтового стержня в заранее замоноличенную гильзу тоже с резьбой другой колонны до упора, затем на свободный конец короткого винтового стержня накручивают гильзу с внутренней правой и левой резьбой и переходник с короткими стержнями с правой и левой резьбой, так чтобы между переходником и длинным стержнем оставался зазор 15-30 мм, затем производится обжатие домкратами всей оси через крайние колонны до 1.1-1.4 от расчетной величины конечного преднапряжения, при этом в пружинах контактных швов происходит упругая деформация сжатия, после этого, не снимая усилия обжатия оси в каждом пролете, производят соединение длинного стержня винтовой арматуры с переходником путем сгона гильзы длинного стержня, которая перед этим навинчивается на всю длину гильзы на длинный стержень, на короткий стержень переходника, затем гильзу короткого стержня закручивают по часовой стрелке, если смотреть на ближайшую колонну, рожковым ключом с ручкой длиной 1,5 метра, а другим таким же ключом держат от прокручивания переходник и стержень, собранный таким образом, напрягается, за счет правой и левой резьбы в гильзе короткого стержня, на 0,5-1,5 тонны, при этом выбираются все зазоры и люфты в этом пролете, затем на длинный стержень винтовой арматуры в каждом пролете оси устанавливают тензометр для контроля величины преднапряжения по удлинению, причем все эти операции проводят во всех пролетах напрягаемой оси, после этого отпускают до ноля усилие обжатия домкратами всей оси и стержневая арматура в каждом пролете натягивается до проектной величины за счет упругой деформации обжатого через контактные швы железобетона и упругой деформации плоских пружин в контактных швах.

| СПОСОБ НАТЯЖЕНИЯ ВЫСОКОПРОЧНОЙ АРМАТУРЫ ПРИ ИЗГОТОВЛЕНИИ ПЕРЕКРЫТИЙ СБОРНО-МОНОЛИТНЫХ ЗДАНИЙ С БЕЗРИГЕЛЬНЫМ КАРКАСОМ | 1999 |

|

RU2182627C2 |

| СПОСОБ ВОЗВЕДЕНИЯ БЕЗРИГЕЛЬНОГО КАРКАСА ЗДАНИЯ | 2001 |

|

RU2206674C1 |

| ПЕРЕКРЫТИЕ ДЛЯ БЕСКАРКАСНЫХ ЗДАНИЙ | 1993 |

|

RU2037612C1 |

| RU 2000407 С1, 07.09.1993 | |||

| US 5535561 A, 16.07.1996. | |||

Авторы

Даты

2020-10-05—Публикация

2019-04-25—Подача