Изобретение относится к области металлургии, в частности к нанесению покрытий на сложнопрофильные металлические изделия путем химико-термической обработки их в порошковых насыщающих средах, и может быть использовано в автомобилестроении, машиностроении, строительстве и других отраслях промышленности.

Наиболее близким аналогом предложенному способу является способ термодиффузионного нанесения покрытий на металлические изделия, включающий очистку изделий, загрузку партии изделий в барабан поворотной электрической печи, загрузку насыщающей смеси, герметизацию, нагревание до температуры 150-200oС, сброс давления, герметизацию и дальнейший нагрев до температуры свыше 300oС, выдержку и выгрузку изделий (см. RU 2139366 С1, МПК 7 С 23 С 10/36, опубл. 10.10.1999).

Недостатками этого способа являются повышенная энергоемкость, недостаточное качество покрытия изделий вследствие отсутствия гарантированной сплошности и однородности покрытия.

Наиболее близким аналогом предложенной технологической линии является технологическая линия термодиффузионного нанесения покрытий на длинномерные полые изделия, содержащая участок очистки, устройство для захвата и переноса изделий, устройство диффузионного насыщения, снабженного барабаном с возможностью реверсивного вращения, нагревания и герметизации, при этом устройство диффузионного насыщения выполнено с механизмом наклона относительно горизонтальной оси (см. RU 2023971 С1, МПК 7 С 23 С 10/28, опубл. 30.11.1994).

Эта технологическая линия не позволяет обрабатывать одновременно несколько изделий, с ее помощью невозможно нанести покрытия на мелкие изделия, к ее недостаткам относятся также высокая энергоемкость и низкая эффективность.

Задачей, решаемой предлагаемыми изобретениями, является создание эффективной, универсальной технологической линии, позволяющей наносить различные покрытия с высокими качественными характеристиками на сложнопрофильные изделия разной формы и размеров, а также снижение трудоемкости, энергоемкости, повышение экологичности процесса.

Поставленная задача решается за счет того, что предложенный способ термодиффузионного нанесения покрытий на сложнопрофильные металлические изделия, включающий подготовительную стадию - очистку поверхности изделий, загрузку партии изделий в барабан, подачу насыщающей смеси в барабан и стадию нанесения покрытия путем термодиффузионного насыщения партии изделий и охлаждения, предполагает одновременно обрабатывать по меньшей мере две партии изделий по меньшей мере в двух барабанах, при этом в одном барабане проводят подготовительную стадию с подачей насыщающей смеси в барабан и выдержкой под избыточным давлением, а в другом - нанесение покрытия на партию изделий, прошедших подготовительную стадию, при этом термодиффузионное насыщение ведут в устройстве термодиффузионного насыщения с реверсивным вращением барабана в вакууме при температуре насыщения с одновременной фильтрацией отходящих газов.

При этом в качестве сложнопрофильных металлических изделий используют длинномерные изделия, партию которых загружают в барабан, предварительно расположив изделия в ячейках стеллажа, предназначенных для ограничения их перемещения в барабане. Также в качестве сложнопрофильных металлических изделий можно использовать мелкие изделия, партию которых загружают в барабан насыпью.

Сложнопрофильные металлические изделия могут быть изготовлены из стали или чугуна, а покрытия на них можно наносить цинкованием, или борированием, или алитированием.

При этом наилучшие результаты достигают, если цинкование ведут в насыщающей смеси, состоящей из мелкодисперсного порошка оксида цинка и хлористого аммония в вакууме при давлении -0,2 ата и температуре 350o С в течение 60 мин; борирование ведут в вакууме при давлении -0,2 ата и температуре 380oС в течение 20 мин, а алитирование - в вакууме при давлении -0,2 ата и температуре 400oС в течение 120 мин.

Согласно изобретению барабан выполнен с возможностью его герметизации и охлаждения.

Поставленная задача решается также за счет того, что технологическая линия термодиффузионного нанесения покрытий на сложнопрофильные металлические изделия, содержащая устройства для захвата и переноса изделий, устройство диффузионного насыщения, снабженное барабаном, имеющим возможность реверсивного вращения, нагревания и герметизации, выполнена с возможностью одновременной обработки по меньшей мере двух партий изделий по меньшей мере в двух барабанах, дополнительно снабжена участком для очистки поверхности изделий, участком загрузки партии изделий в барабан и ее насыщения порошковой смесью под давлением, расположенными перед устройством термодиффузионного насыщения, участком охлаждения барабана и участком разгрузки, при этом устройство термодиффузионного насыщения снабжено станиной с электроприводом вращения барабана через легкоразъемную муфту, роликами, центрирующими и поддерживающими барабан, выполненный съемным, устройством подогрева барабана, раскрывающимся кожухом-отражателем лучистой энергии, трубопроводом отсоса паров из барабана, соединенным последовательно с фильтром и вакуумным насосом.

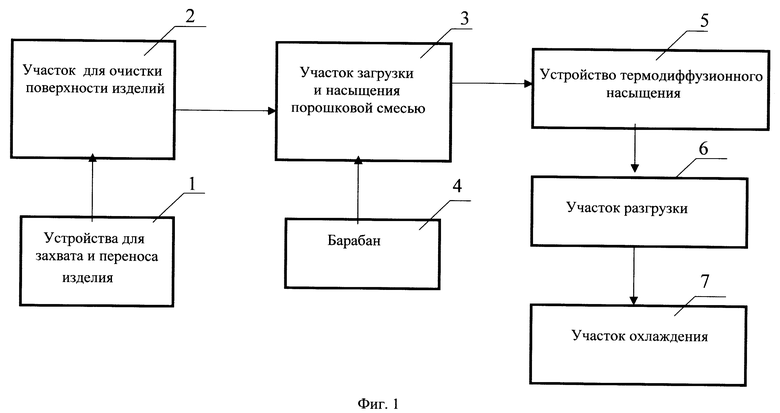

Технологическая линия предназначена для нанесения покрытий на длинномерные изделия, которые предварительно расположены в ячейках стеллажа, служащих для ограничения перемещения изделий в барабане, при этом стеллаж выполнен разборным в виде перегородок с отверстиями круглой формы.

Технологическая линия также предназначена для нанесения покрытий на мелкие изделия и выполнена с возможностью загрузки мелких изделий в барабан насыпью.

Устройство термодиффузионного насыщения технологической линии имеет систему управления технологическими параметрами и контроля за ними в процессе нанесения покрытия.

Изобретения могут быть проиллюстрированы следующими примерами.

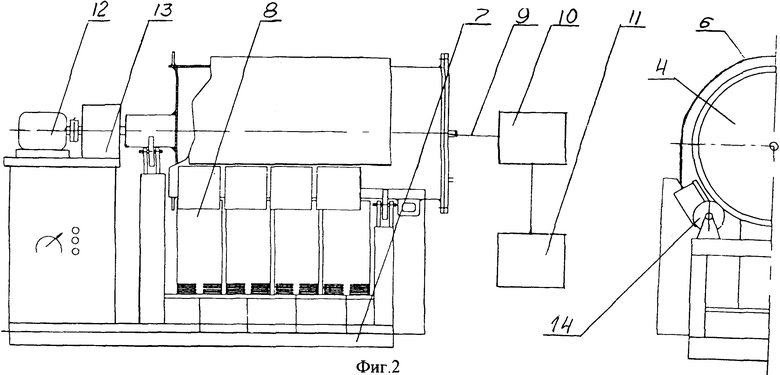

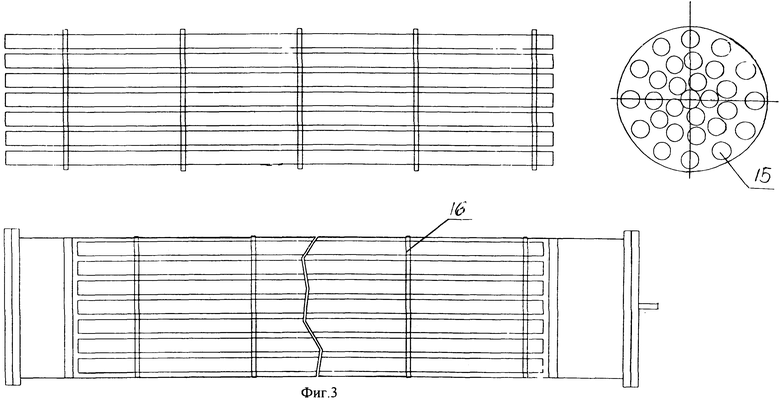

На фиг.1 показана схема технологической линии термодиффузионного нанесения покрытий на сложнопрофильные металлические изделия, на фиг.2 - устройство термодиффузионного насыщения, на фиг.3 - стеллаж для размещения в барабане длинномерных изделий.

Технологическая линия содержит устройства для захвата и переноса изделий 1, участок очистки поверхности изделий 2, участок загрузки и насыщения порошковой смесью 3 партии изделий в барабан 4, устройство термодиффузионного насыщения 5, участок охлаждения 6 и участок разгрузки 7.

Устройство термодиффузионного насыщения содержит раскрывающийся кожух-отражатель лучистой энергии 6, установленный на станине 7 с устройством подогрева барабана 8, трубопровод отсоса паров из барабана 9, соединенный последовательно с фильтром 10 и вакуумным насосом 11, а также электропривод вращения барабана 12 через легкоразъемную муфту 13 и ролики 14, центрирующие и поддерживающие барабан 4.

Разборный стеллаж на состоит из перегородок 16 с отверстиями круглой формы 15 для установки в них изделий.

Технологическая линия работает следующим образом.

Обработке подвергают насосно-компрессорные трубы диаметром 73•7500 мм. На участке 2 химико-механической очистки трубы подвергают пескоструйной обработке для снятия ржавчины и окалины. На следующем участке 3 первую партию труб загружают в первый барабан 4 с помощью стеллажа и заполняют указанный барабан цинксодержащей насыщающей смесью из мелкодисперсного порошка оксида цинка и хлористого аммония и выдерживают в течение 30 мин при избыточном давлении 0,3 ати без подогрева. При обработке с избыточным давлением инициируется процесс активирования и насыщения цинком поверхностных слоев металла изделий, что интенсифицирует последующий процесс термодифузионного насыщения и приводит к повышению механических и коррозионных свойств покрытия при снижении энергозатрат. Одновременно во втором барабане в устройстве термодиффузионного насыщения 5 на другую партию предварительно очищенных и обработанных насыщающей смесью при избыточном давлении труб наносят термодиффузионное цинковое покрытие при абсолютном давлении -0,2 ата, температуре 350oС в течение 60 мин с последующим принудительным охлаждением в течение 40 минут и температуре 20oС. В течение процесса термодиффузионного насыщения ведут утилизацию пара из барабана через парозаборники и фильтры с помощью вакуумного насоса. После выгрузки второго барабана из устройства термодиффузионного насыщения 5 в него загружают первый барабан и подвергают трубы термодифузионному насыщению с параметрами режима, приведенными выше, контроль за которыми осуществляют автоматически. Для повышения технологичности процесса барабан выполнен съемным в местах его установки на ролики.

В результате были получены партии насосно-компрессорных труб с термодиффузионным цинковым покрытием толщиной 50 мкм, при этом покрытие было сплошным и равномерным как снаружи, так и внутри труб. Дополнительная обработка для сопряжения размеров не требовалась. Испытания показали, что у труб, полученных предложенной технологией, многократно увеличилась возможность свинчивания и развинчивания, а также стойкость к другим механическим воздействиям, повысилась коррозионная стойкость изделий.

Предложенная технология является универсальной, высокопроизводительной, экологически чистой, без вредных выбросов, не требует очистных и фильтрующих сооружений, а также высоких энергозатрат.

Изобретение относится к области металлургии, в частности к нанесению покрытий на сложнопрофильные металлические изделия путем химико-термической обработки их в порошковых насыщающих средах, и может быть использовано в автомобилестроении, машиностроении, строительстве и других отраслях промышленности. Способ включает очистку поверхности изделий, загрузку изделий в барабан, подачу насыщающей смеси в барабан и нанесение покрытия путем термодиффузионного насыщения с последующим охлаждением. Изделия подвергают обработке по меньшей мере в двух барабанах, при этом, когда в одном барабане изделия проходят подготовительную стадию с подачей насыщающей смеси в барабан и выдержкой под избыточным давлением, в другом - стадию нанесения покрытия ведут в устройстве термодиффузионного насыщения с реверсивным вращением барабана в вакууме при температуре насыщения с одновременной фильтрацией отходящих газов. Технологическая линия содержит устройства для захвата и переноса изделий, устройство диффузионного насыщения, включающее герметичный барабан реверсивного вращения с подогревом. Линия снабжена участком очистки, участком загрузки в барабан и насыщения поверхности под давлением, устройством термодиффузионного насыщения, снабженным кожухом-отражателем лучистой энергии, участком охлаждения барабана и участком разгрузки. Изобретение позволяет получить качественные покрытия на сложнопрофильных изделиях, а также снизить трудоемкость, энергоемкость и повысить экологичность процесса. 2 с. и 17 з.п.ф-лы, 3 ил.

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДИФФУЗИОННОГО НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ДЛИННОМЕРНЫЕ ПОЛЫЕ ИЗДЕЛИЯ | 1991 |

|

RU2023971C1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ ПУТЕМ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ | 1998 |

|

RU2139366C1 |

| СПОСОБ ДИФФУЗИОННОГО ЦИНКОВАНИЯ | 1989 |

|

RU2025541C1 |

| GB 1586501 А, 18.03.1981. | |||

Авторы

Даты

2002-05-27—Публикация

2001-12-17—Подача