Изобретение относится к области машиностроения, в частности к электрическим методам обработки, и может быть использовано при разделительных операциях.

Известны способы резки ручной электрической машиной, например ИЭ-2011[1] . Машина предназначена для резки заготовок вручную в нестационарных условиях. Основной недостаток этого способа заключается в том, что ручная резка указанной машиной неудобна, так как машину массой 6,2 кг ориентировать в пространстве и осуществлять подачу продолжительное время утомительно. Другим недостатком является то, что существует опасность поражения оператора осколками инструмента при его разрушении.

Существует способ электроконтактной обработки, осуществляемый вращающимся дисковым электродом [2]. В данном способе резку проводят за счет приведения дискового электрода во вращение и осуществления его подачи. Глубина реза зависит от силы тяжести инструмента и усилия, приложенного к нему. Недостатком такого способа является наличие следящего устройства за скоростью подачи и усилием прижима.

Задача изобретения - сокращение времени резки и упрощение способа электроконтактной резки.

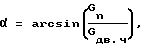

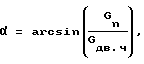

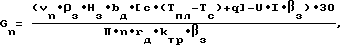

Поставленная задача решена тем, что в известном способе электроконтактной резки, включающем подачу инструмента и приведение его во вращение, согласно изобретению инструмент устанавливают выше разрезаемого изделия, подачу инструмента осуществляют с постоянным усилием за счет его силы тяжести, при этом в зависимости от величины усилия подачи инструмента Gn определяют угол α наклона линии реза к горизонту по формуле:

где Gn - усилие подачи инструмента;

Gдв.ч. - вес движущихся частей установки.

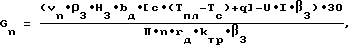

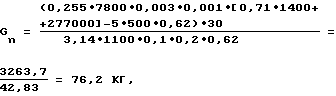

Усилие подачи инструмента определяют по формуле:

где vn - скорость резания, м/с;

ρ3 - плотность материала заготовки, кг/м3;

Н3 - толщина разрезаемой заготовки, м;

bд - толщина дискового электрода, м;

с - удельная теплоемкость материала заготовки, Дж/кг•град;

Тпл - температура плавления материала заготовки, oС;

Тс - температура окружающей среды, oС;

q - удельная теплота плавления материала заготовки, Дж/кг;

U - напряжение источника питания, В;

I - сила тока, А;

β3 - доля энергии разряда, переданная заготовке;

n - число оборотов дискового электрода, об/мин;

rд - радиус дискового электрода, м;

kтp - коэффициент трения скольжения.

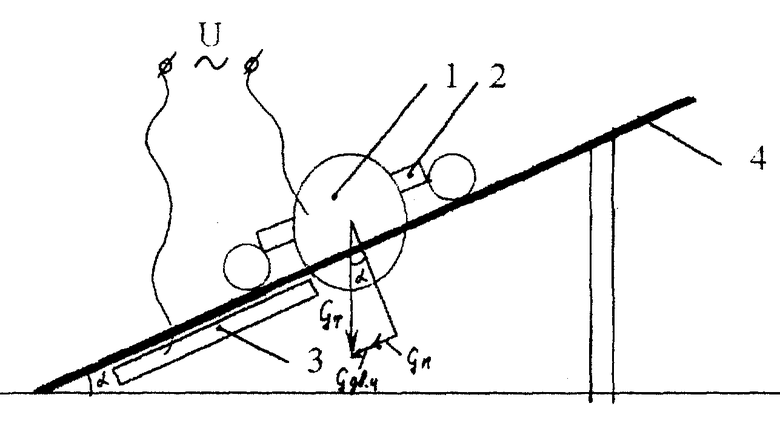

Предлагаемое изобретение поясняется чертежом, где изображена схема установки для электроконтактной резки.

Диск пилы 1, закрепленный на валу электродвигателя, установленного на тележку 2, движется к заготовке 3 по направляющим 4, наклоненными к горизонту под углом α, за счет силы тяжести Gт. При этом подача происходит за счет тангенциальной составляющей силы тяжести. Отличительная черта заявленного способа заключается в том, что усилие подачи задают постоянным, зависимым от угла наклона направляющих к горизонту. Для увеличения усилия подачи увеличивают угол наклона и, наоборот, для уменьшения усилия - уменьшают угол наклона.

При резке тележку, на которой расположен электродвигатель с диском - пилой, устанавливают на направляющие выше разрезаемой заготовки и подводят к ней, после чего подают напряжение.

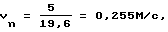

Ниже приведен пример конкретного применения для резки листа из нержавеющей стали 12Х18Н10Т, длиной 500 см, время резки 19,6 с.

Gдв.ч.=10 кг, rд=10 см, bд=1 мм;

для нержавеющей стали 12Х18Н10Т:

ρ3 =7800 кг/м3, 0,71 Дж/кг•град, Тпл=1400oС, q=227 кДж/кг, Н3=3 мм, U=5 B, I=500 A.

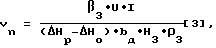

Для вычислений воспользуемся формулой

где β3 - доля энергии разряда, переданная заготовке;

U - напряжение источника питания, В;

I - сила тока, А;

ΔHp - удельная энтальпия расплава;

ΔHo - удельная энтальпия предварительно нагретой заготовки;

bд - толщина дискового электрода, м;

Н3 - толщина разрезаемой заготовки, м;

ρ3 - плотность материала заготовки, кг/м3;

используя некоторые упрощения

ΔHp≈с•(Tпл-Тс)+q,

где с - удельная теплоемкость материала заготовки, Дж/кг•град;

Тпл - температура плавления материала заготовки, oС;

Тс - температура окружающей среды, oС;

q - удельная теплота плавления материала заготовки, Дж/кг;

а также учитывая, что появляется тангенциальная составляющая силы тяжести и заготовка предварительно не нагревается, имеем:

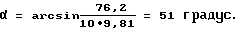

Необходимый угол наклона линии реза к горизонту

Заявляемый способ можно осуществить в любых полевых условиях при значительном сокращении затрат времени и энергии по сравнению с прототипом, например, для нержавеющей стали 12Х18Н10Т время резки заготовки длиной 5 м составит всего 19,6 с при угле наклона линии реза 51 градус к горизонту. По прототипу резка проводится в помещениях и затраты времени составляют более минуты.

Источники информации

1. Электрическая отрезная ручная машина. И.Я. Шестаков, Ю.П. Колесников, В. А. Кузьменко. Сборник трудов Сибирской аэрокосмической академии. Красноярск, 1997.

2. Попилов Л.Я. Электрофизическая и электрохимическая обработка материалов: Справочник - 2-е изд., перераб. и доп.- М.: Машиностроение, 1982-с. 142.

3. Перспективные материалы, технологии, конструкции: Сб. науч. тр./ Под ред. проф. В.В. Стацуры. - Вып.4. - Красноярск: САА. 1998.-с. 643-648.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОКОНТАКТНОГО УДАЛЕНИЯ ЗАУСЕНЦЕВ И СГЛАЖИВАНИЯ ОСТРЫХ КРОМОК | 2002 |

|

RU2212319C1 |

| ЗАЩИТНЫЙ ЧЕХОЛ ТЕРМОПАРЫ ПОГРУЖЕНИЯ | 2002 |

|

RU2206072C1 |

| УСТАНОВКА ЭЛЕКТРОКОНТАКТНОЙ РЕЗКИ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2000 |

|

RU2193475C2 |

| ДЕЗИНТЕГРАТОР | 2000 |

|

RU2193446C2 |

| АБСОРБЦИОННО-ДИФФУЗИОННЫЙ ХОЛОДИЛЬНЫЙ АГРЕГАТ | 2001 |

|

RU2207473C2 |

| ЭЛЕКТРОНАГРЕВАТЕЛЬ | 2000 |

|

RU2187048C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ НЕЙТРАЛИЗАЦИИ ЩЕЛОЧНЫХ ВОД И ВОДНЫХ РАСТВОРОВ | 2002 |

|

RU2206515C1 |

| СПОСОБ ОЧИСТКИ ВОДЫ И ВОДНЫХ РАСТВОРОВ ОТ АНИОНОВ И КАТИОНОВ | 2001 |

|

RU2213701C2 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ МЕТАЛЛА | 2008 |

|

RU2373031C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДА В АБСОРБЦИОННО-ДИФФУЗИОННОМ ХОЛОДИЛЬНОМ АГРЕГАТЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2205336C2 |

Способ может быть использован при разделительных операциях. Инструмент устанавливают выше разрезаемого изделия, подают и приводят его во вращение. Подачу инструмента осуществляют с постоянным усилием за счет его силы тяжести. В зависимости от величины усилия подачи инструмента определяют угол наклона линии реза к горизонту по формуле. Усилие подачи инструмента определяют по формуле в зависимости от скорости резания, свойств материала и размеров заготовки, режимов процесса, размеров дискового электрода и т.п. Способ может быть осуществлен в полевых условиях и позволяет сократить время резки. 1 ил.

Способ электроконтактной резки изделий из металлических материалов, включающий подачу инструмента и приведение его во вращение, отличающийся тем, что инструмент устанавливают выше разрезаемого изделия, подачу инструмента осуществляют с постоянным усилием за счет его силы тяжести, при этом в зависимости от величины усилия подачи инструмента Gn определяют угол α наклона линии реза к горизонту по формуле

где Gn - усилие подачи инструмента;

Gдв.ч - вес движущихся частей установки,

а усилие подачи инструмента определяют по формуле

где vn - скорость резания, м/с;

ρз - плотность материала заготовки, кг/м3;

Н3 - толщина разрезаемой заготовки, м;

bд - толщина дискового электрода, м;

с - удельная теплоемкость материала заготовки, Дж/кг•град;

Тпл - температура плавления материала заготовки, oС;

Тc - температура окружающей среды, oС;

q - удельная теплота плавления материала заготовки, Дж/кг;

U - напряжение источника питания, В;

I - сила тока, А;

βз - доля энергии разряда, переданная заготовке;

n - число оборотов дискового электрода, об/мин;

rд - радиус дискового электрода, м;

kтp - коэффициент трения скольжения.

| ПОПИЛОВ Л.Я | |||

| Электрофизическая и электрохимическая обработка металлов | |||

| - М.: Машиностроение, с | |||

| Рогульчатое веретено | 1922 |

|

SU142A1 |

| SU 226747, 29.04.1975 | |||

| МАЯТНИКОВАЯ ПИЛА | 1928 |

|

SU9653A1 |

| Способ резки электрическим оплавлением | 1990 |

|

SU1776504A1 |

| CN 1032633, 03.05.1989. | |||

Авторы

Даты

2002-06-10—Публикация

2000-12-14—Подача