Изобретение относится к электрофизическим методам обработки металлических заготовок цилиндрической формы, преимущественно резки электрическим оплавлением.

Обработкой электрическим оплавлением, которую чаще называют электроконтактной, контактно-дуговой, электроконтактно-абразивной, воздушно-дуговой, дуговой и т.п. производят резку неподвижных исходных заготовок цилиндрической формы, прутков, круглого и квадратного проката, кузнечных поковок и труб вращающимся электродом-инструментом, например металлическим дисковым электродом-инструментом, имеющим подачу на проход по

диаметру сечения исходной заготовки или по иным прямым и кривым линиям. Электрод-инструмент и механизм передвижения, на котором он смонтирован, обычно располагают выше или сбоку от исходной заготовки с тем, чтобы частицы расплавленного металла, вылетающие из эрозионного промежутка, падая вниз и в стороны не мешали работе станка.

Недостаток этого способа состоит в том, что при резке заготовки круглого сечения, имеющей значительный диаметр, например 100-200 мм, применяют электроды - инструменты большого диаметра, превышающего в несколько раз диаметр заготовки. Электрод-инструмент вращают с большой

х1

XJ

скоростью до 40-50 м/с. Вследствие этого наблюдается вибрация, процесс съема металла идет нестабильно. Электрические дуговые разряды часто преждевременно прерываются, движутся с большой скоростью около 100 м/с в межэлектродном промежутке, вызывают перемещающиеся дуговые разряды, физическая природа которых освещена в ряде источников.опублико- ванных в различных изданиях. В результате нестабильности физических явлений удельный расход энергии 3 (кВт; ч/кг) существенно превышает в 2-3 раза теоретический, равный 0,8-1,0 кВт ч/кг. В связи с необходимостью резки заготовок повышенного диаметра приходится увеличивать диаметр дискового электрода-инструмента, массу станка и его мощность. Недостаток этого способа состоит также в том, что эрозионный промежуток имеет длину большую, чем при обработке поверхности призматического бруска или при резке вращающейся цилиндрической заготовки.

Известен другой способ резки цилиндрических исходных заготовок электродом- инструментом, врезанием, например вращающимся металлическим, или графитовым дисковым электродом-инструментом, взятый нами за прототип, состоящий в том, что наряду с движением подачи электрода на врезание по радиусу заготовки, сообщается вращение заготовки вокруг своей оси. В этом способе электрод-инструмент обычно размещают сбоку, а резку заготовки производят до половины ее диаметра, Глубина прорези становится меньше чем при резке на проход в 2 раза. Вследствие этого имеется возможность применять дисковый электрод-инструмент меньшего диаметра, чем при резке на проход. Поскольку графитовый дисковый электрод-инструмент допускает при работе более высокий нагрев рабочей кромки электрическими разрядами, чем металлический, скорость вращения его, влияющую на охлаждение, принимают небольшую. Вибрация электрода-инструмента отсутствует. Металлоемкость станка резко сокращается, станок становится проще и дешевле, а зачастую, например при резке труб, превращается в приспособление. В этом случае вместо дискового электрода-инструмента применяют электроды-инструменты в виде стержней и трубок.

Наибольшее применение различные станки и приспособления для резки с помощью графитовых электродов-инструментов нашли при ремонте реакторов атомных электростанций, где они достаточно хорошо изучены.

При резке с вращением заготовки и с постоянной скоростью врезания эрозионный промежуток, принимаемый условно за геометрическую точку, описывает в прорези траекторию свертывающейся конхоиды.

Ее уравнение имеет вид

(1)

В параметрической форме

р I - Wn(t)(2)

15

р 2лм

(3)

где р- радиус вектор, мм;

I - радиус окружности, мм; Wn - подача электрода-инструмента на врезание, мм; t - текущее время, с;

п - скорость вращения заготовки, об/с. Приг 0 / I.

При расчетах технологических процессов резки приравнивают радиусы окружно- сти сечения заготовки, поэтому

p r-Wnt л т

(4) (3)

Из этих уравнений видно, что составной частью траектории движения эрозионного промежутка по свертывающейся конхоиде является окружность с радиусом г.

Характерными точками являются, начало перехода движения эрозионного промежутка по окружности к движению по спирали и полюс спирали, совпадающий с центром окружности,

Время резки находят, приравнивая нулю радиус-вектор

О г - Wntp

tp r:Wn (5)

При выборе траектории движения эрозионного промежутка в прорези аналогов и прототипа руководствовались тем, чтобы скорость изменения ее радиуса-вектора, характеризуемая ее шагом, в зависимости от

угла (р, оставалась постоянной, В этом случае скорость подачи будет постоянной, а механизм подачи простым.

Если уравнение конхоиды записать в виде следующего выражения

К

р-1-3 1-- а,

то ее шаг численно равен К.

Другие траектории движения, похождение на конхоиду, со свертывающими спиралями, по трансцендентным кривым линиям имеют переменный шаг, например, свертывающаяся логарифмическая спираль

/о I -а

У

(6)

свертывающаяся гиперболическая спираль

()

Поскольку изобретение предназначено преимущественно для атомной энергетики в условиях, где процессы должны осуществляться дистанционно, оборудование требует повышенной надежности, мы выбрали при анализе предмета изобретения траекторию движения с постоянным шагом, т.е. конхоиды.

В прототипе недостатки, присущие аналогу, полностью не устранены. Интенсивность выброса расплавленных частиц металла при углубившемся электроде-инструменте в исходную заготовку недостаточна. Электрод-инструмент при резке заготовки, например диаметром 250 мм, должен углубиться сверху или сбоку на расстоянии до 125 мм. При расположении элек- трода-инструмента сверху заготовки частицы диспергированного металла, перемещаясь по прорези, вновь попадают под кромку дискового электрода-инструмента и вызывают появление перемежающихся разрядов.

В результате этих технологических недостатков способа-прототипа также наблюдается повышенный удельный расход энергии по сравнению с расчетным. Скорость вращения графитового дискового электрода-инструмента выбирается небольшой - меньше оптимальной.

При скорости, меньшей 1 об/мин;наблюдается интенсивный износ кромки электрода-инструмента в результате локальной эрозии. При скоростях, больших 18 об/мин, появляется механическое истирание кромки электрода-инструмента на контактной стадии возбуждения разрядов.

Между тем, если ее принять в некЧзто- рых оптимальных пределах, то можно получить дальнейшее уменьшение удельного расхода энергии и повышение производительности резки при имеющемся на стенке источнике питания, Приходится также опасаться повреждения электрода-инструмента отрезанной заготовкой в момент ее падения.

Устранив недостатки, можно данным способом разрезать заготовки большего диаметра, или того же диаметра, но с лучшими показателями.

5Целью изобретения является расширение технологических возможностей способа за счет смещения верха полюса свертывающейся спирали. В результате использования изобретения можно при одной 10 и той же затрате энергии резать заготовки большего диаметра и исключить случаи поломок электродов-инструментов, ограничиться применением на станке одного скользящего токоподвода вместо двух. 15 Поставленная цель достигается тем, что согласно способу обработки электрическими разрядами, преимущественно резки электрическим оплавлением горизонтальной заготовки, имеющей в поперечном сечении форму

0 круга, электродом-инструментом, преимущественно дисковым , образующим при резке эрозионный промежуток, согласно которому заготовке или электроду-инструменту сообщают круговую подачу и ради5 альную подачу на врезание, которая по направлению совпадает с радиусами векторами свертывающейся спирали, являющейся траекторией движения эрозионного промежутка в прорези между заготовкой и

0 электродом-инструментом, электроду-инструменту или заготовке сообщают дополнительную подачу в вертикальном направлении с постоянной скоростью в плоскости перпендикулярного сечения.

5 Предусмотрено дополнительную подачу сообщать электроду-инструменту снизу . вверх, или заготовке сверху вниз.

Предусмотрено круговую подачу заготовки реверсировать после каждых 0,9-1,1

0 оборота, а при вращении электрода-инструмента вокруг заготовки реверсировать его вращение. Для дорезания круговую подачу заготовки надо прекращать в положении электрода-инструмента, когда эрозионный

5 промежуток будет близок к полюсу свертывающейся деформированной спирали, или совместится с ним, а наиболее глубокая часть прорези в заготовке окажется внизу. При вращении электрода-инструмента вок0 руг заготовки надо прекращать его для дорезания заготовки, когда он окажется над заготовкой.

В изобретении применен термин свертывающаяся конхоида.

5Объяснение можно этому найти, сравнивая уравнение конхоиды

р +

(8)

и свертывающейся конхоиды

p I - ар.

Мы видим, что они существенно отличаются друг от друга, Радиус вектор конхоиды согласно уравнению (6) неограниченно возрастает. Конхоида начинается на окружности радиуса I и уходит в бесконечность. У свертывающейся конхоиды радиус вектор ограничен окружностью радиуса I. Свертывающаяся конхоида размещается в охватывающей ее окружности. Еще большее отличается от конхоиды свертывающаяся деформированная конхоида. Ее уравнение в подвижной системе координат такое же, как у свертывающейся конхоиды, но полюс движения по прямой линии, в данном случае, вверх по линии

Я Л/ДП t

(9)

где Л/Дп - скорость движения полюса - скорость дополнительной подачи.

Свертывающаяся деформированная конхоида имеет в своем составе три линии: окружность радиуса р - г, кривую линию р -Wnt и прямую линию А WAnt - линию полюсов и три характерных точки: точку возникновения линии р -Wnt на окружности, полюс при г - Wflnt 0 и второй полюс при А WAntp, где tp - время движения этого полюса до встречи с конхоидой в последнем ее полюсе.

Смещение полюса спирали вверх следует допускать в.пределах от (Т, 15 до 0,3 диаметра заготовки. Смещение полюса менее 0,15 диаметра заготовки также дает положительный эффект, поскольку электрод-инструмент расположен ниже заготовки. При смещении полюса вверх более 0,3 диаметра заготовки прорезь будет излишней глубины, препятствующей свободному выбросу продуктов эрозии. Оптимальные пределы установлены экспериментом, Заметим, что реальная глубина прорези будет меньше теоретической, подсчитанной по формулам, т.к. для дорезания, производимого- без вращения электрода-инструмента вокруг заготовки, остаются перемычки между заготовкой и отрезанной от нее частью.

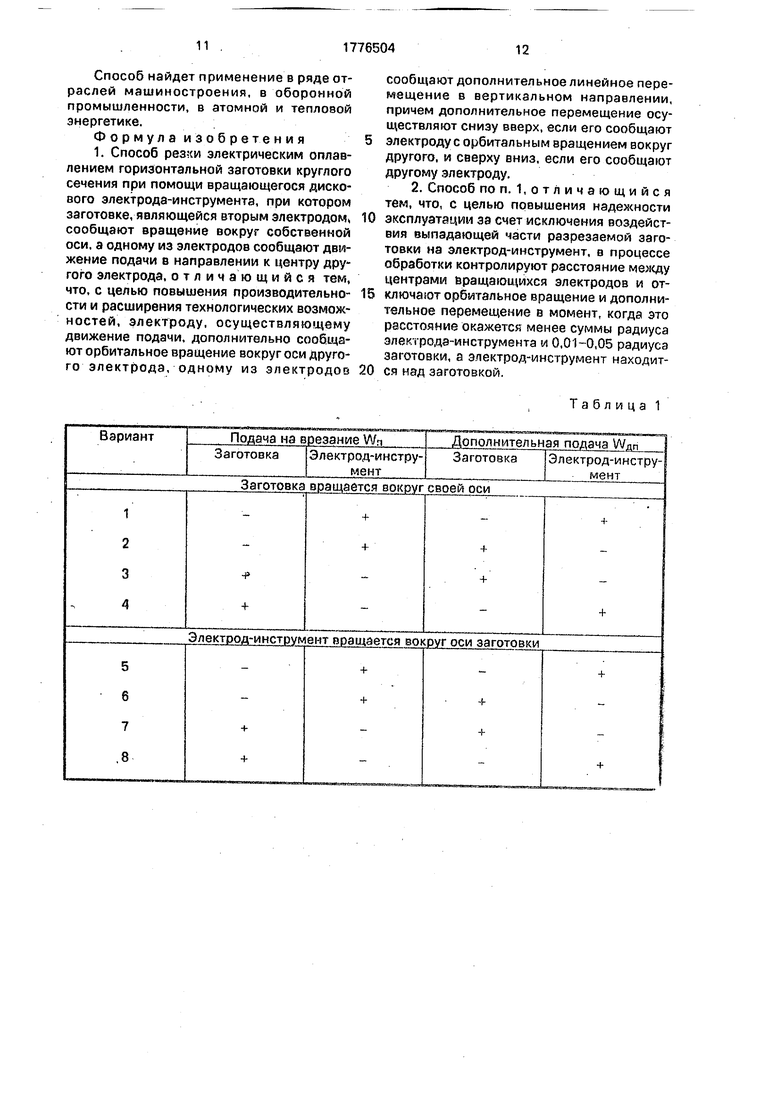

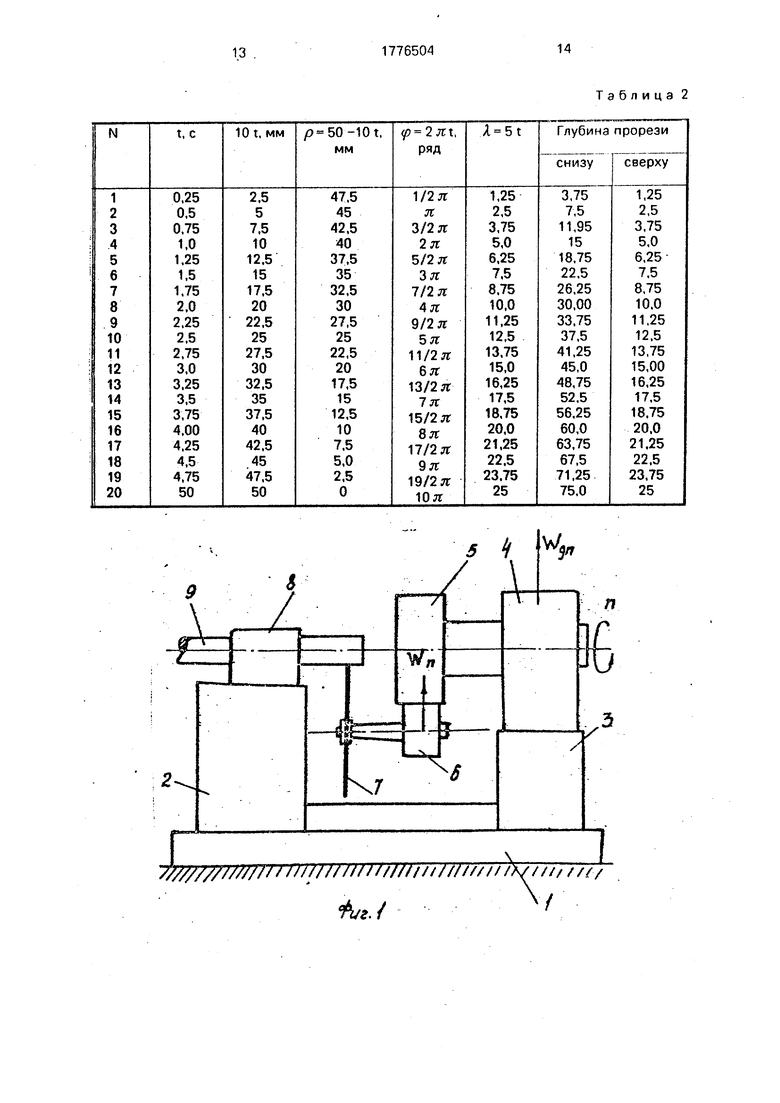

Варианты исполнения способа представлены в табл.1.

Возможен еще ряд вариантов исполнения способа при резке заготовки с расположением электрода-инструмента сверху заготовки.

Нами описано наиболее перспективное исполнение способа с неподвижной и невращающейся заготовкой, поскольку для придания движения тяжелой заготовки

большого диаметра нужен сложный дорогостоящий механизм.

Цель изобретения - расширение технологических возможностей способа резки

электрическим оплавлением - достигается всеми приемами в предмете изобретения. Дополнительная подача свертывающейся деформированной спирали, смещает полюс снизу вверх, поэтому большая часть

0 диспергированного металла прорези будет удаляться в положении электрода-инструмента ниже оси заготовки. Частицы диспергированного металла будут меньше мешать электроэрозии материала заготов5 ки, что позволит при прочих равных условиях на электроэрозионном станке разрезать круглые заготовки большего диаметра. Дорезание заготовки в положение электрода- инструмента выше ее оси исключит

0 возможность поломки графитового электрода-инструмента или повреждение металлического электрода-инструмента.

Реверсирование круговой подачи после неполного оборота электрода-инструмента

5 или заготовки позволит устранить на станке один ответственный узел - щеточный токо- подвод и заменить его скручивающимся, или изгибающимся токоподводом.

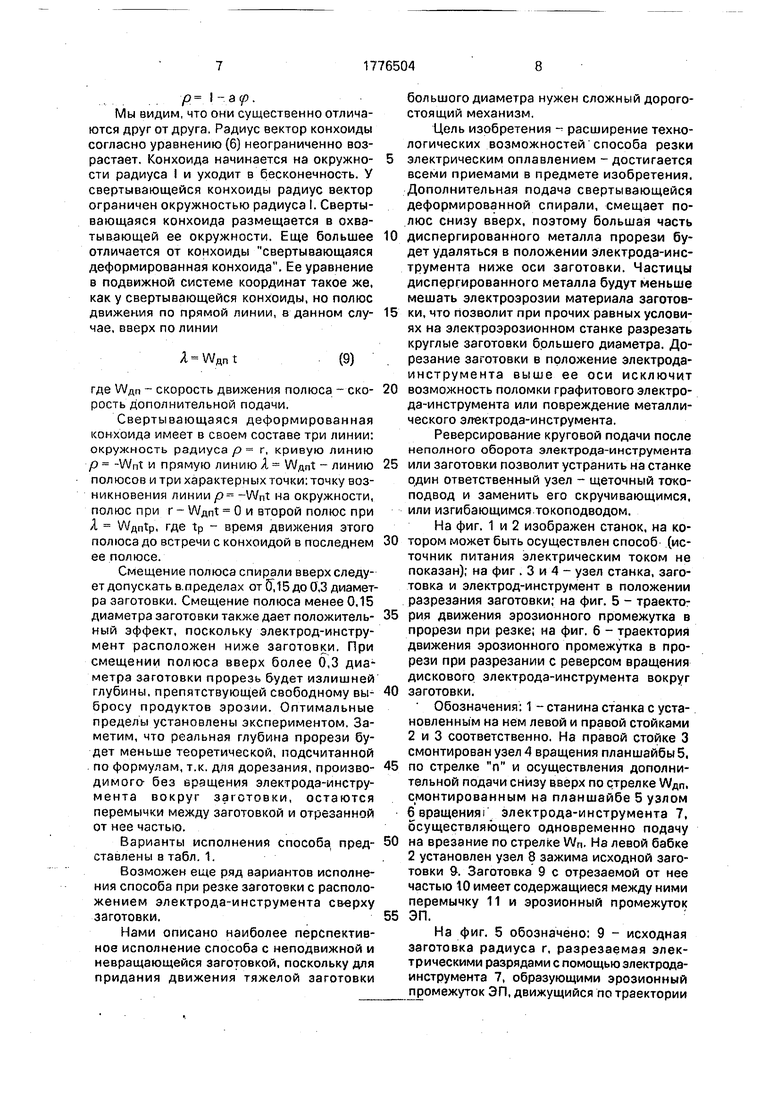

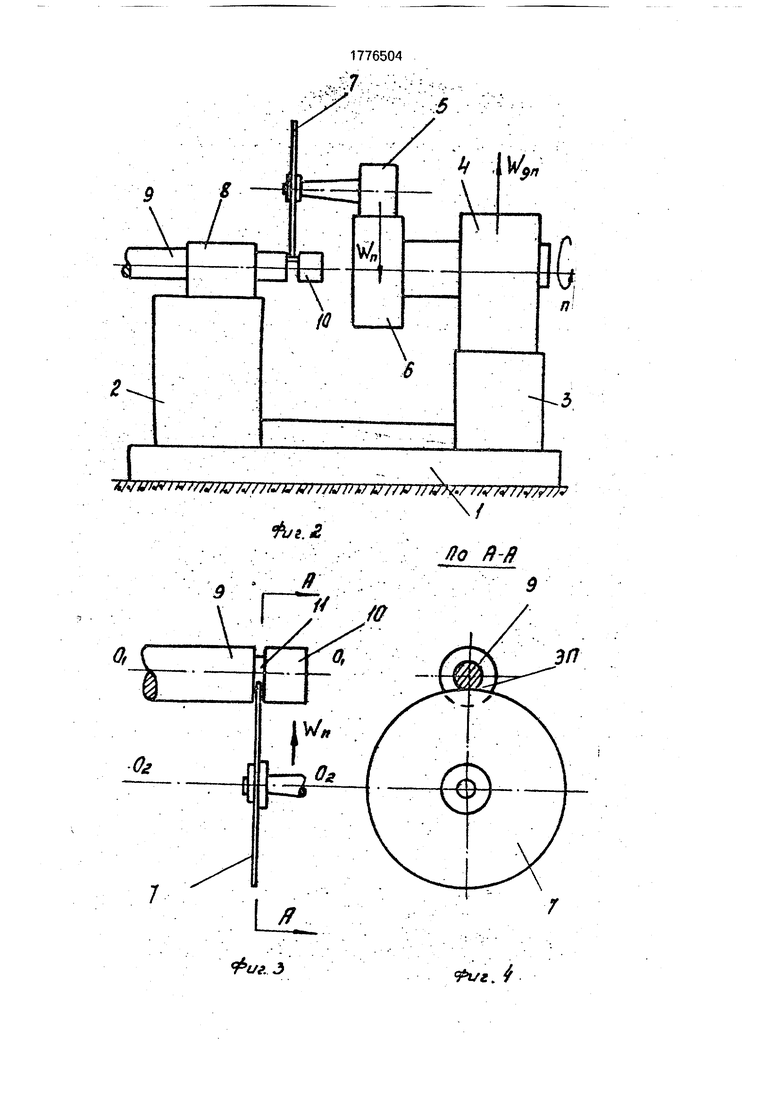

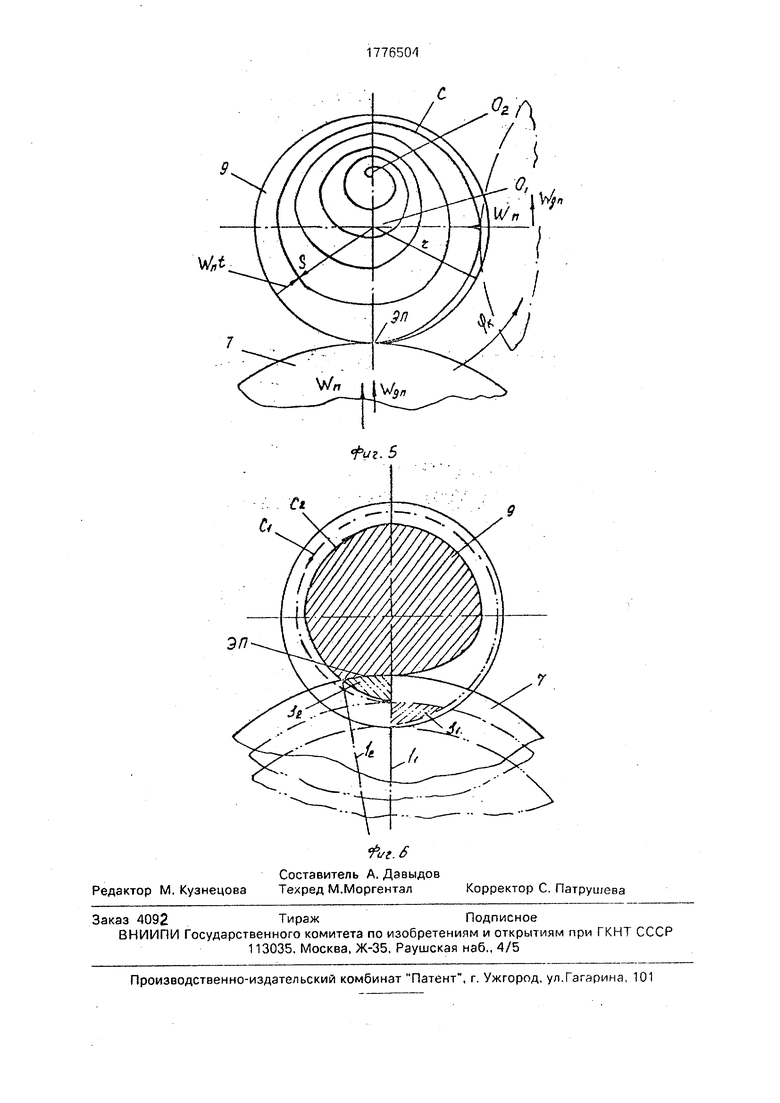

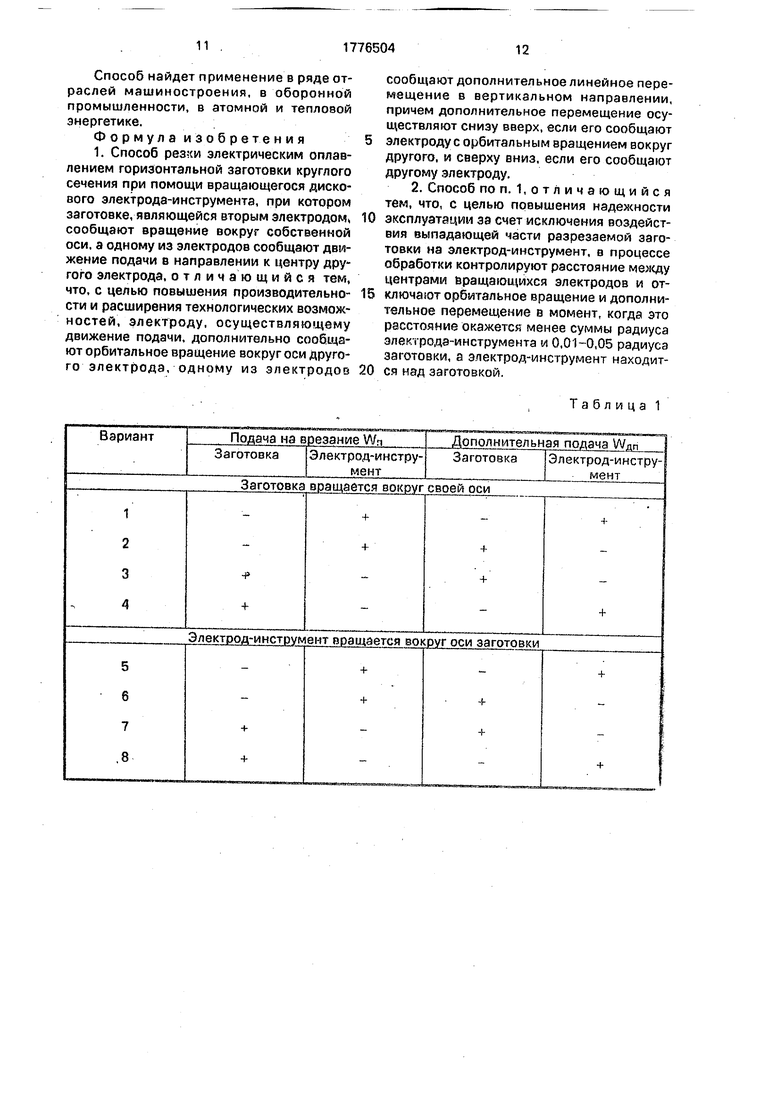

На фиг. 1 и 2 изображен станок, на ко0 тором может быть осуществлен способ (источник питания электрическим током не показан); на фиг . 3 и 4 - узел станка, заготовка и электрод-инструмент в положении разрезания заготовки; на фиг. 5 - траекто5 рия движения эрозионного промежутка в прорези при резке; на фиг. 6 - траектория движения эрозионного промежутка в прорези при разрезании с реверсом вращения дискового электрода-инструмента вокруг

0 заготовки.

Обозначения: 1 - станина станка с установленным на нем левой и правой стойками 2 и 3 соответственно. На правой стойке 3 смонтирован узел А вращения планшайбы 5,

5 по стрелке п и осуществления дополнительной подачи снизу вверх по стрелке Л/ДП, смонтированным на планшайбе 5 узлом 6 вращения электрода-инструмента 7, осуществляющего одновременно подачу

0 на врезание по стрелке Wn. На левой бабке 2 установлен узел 8 зажима исходной заготовки 9. Заготовка 9 с отрезаемой от нее частью tO имеет содержащиеся между ними перемычку 11 и эрозионный промежуток

5 ЭП.

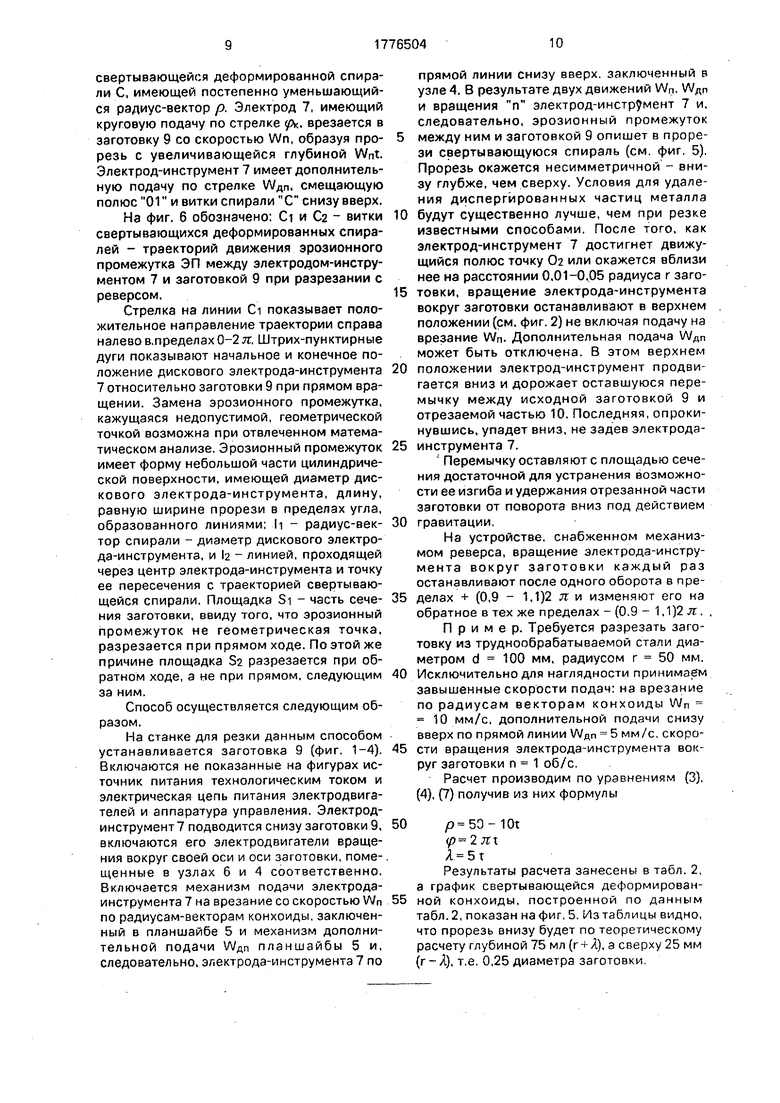

На фиг. 5 обозначено: 9 - исходная заготовка радиуса г, разрезаемая электрическими разрядами с помощью электрода- инструмента 7, образующими эрозионный промежуток ЭП, движущийся по траектории

свертывающейся деформированной спирали С, имеющей постепенно уменьшающийся радиус-вектор р. Электрод 7, имеющий круговую подачу по стрелке р, врезается в заготовку 9 со скоростью Wn, образуя прорезь с увеличивающейся глубиной Wnt. Электрод-инструмент 7 имеет дополнительную подачу по стрелке Л/ДП, смещающую полюс 01 и витки спирали С снизу вверх.

На фиг. 6 обозначено: Ci и Cz витки свертывающихся деформированных спиралей - траекторий движения эрозионного промежутка ЭП между электродом-инструментом 7 и заготовкой 9 при разрезании с реверсом.

Стрелка на линии Ci показывает положительное направление траектории справа налево в.лределах0-2 п. Штрих-пунктирные дуги показывают начальное и конечное положение дискового электрода-инструмента 7 относительно заготовки 9 при прямом вращении. Замена эрозионного промежутка, кажущаяся недопустимой, геометрической точкой возможна при отвлеченном математическом анализе. Эрозионный промежуток имеет форму небольшой части цилиндрической поверхности, имеющей диаметр дискового электрода-инструмента, длину, равную ширине прорези в пределах угла, образованного линиями: И - радиус-вектор спирали - диаметр дискового электрода-инструмента, и 2 - линией, проходящей через центр электрода-инструмента и точку ее пересечения с траекторией свертывающейся спирали. Площадка Si - часть сечения заготовки, ввиду того, что эрозионный промежуток не геометрическая точка, разрезается при прямом ходе. По этой же причине площадка $2 разрезается при обратном ходе, а не при прямом, следующим за ним.

Способ осуществляется следующим образом.

На станке для резки данным способом устанавливается заготовка 9 (фиг. 1-4). Включаются не показанные на фигурах источник питания технологическим током и электрическая цепь питания электродвигателей и аппаратура управления. Электрод- инструмент 7 подводится снизу заготовки 9, включаются его электродвигатели вращения вокруг своей оси и оси заготовки, поме-. щенные в узлах 6 и 4 соответственно. Включается механизм подачи электрода- инструмента 7 на врезание со скоростью Wn по радиусам-векторам конхоиды, заключенный в планшайбе 5 и механизм дополнительной подачи Л/дП планшайбы 5 и, следовательно, электрода-инструмента 7 по

прямой линии снизу вверх, заключенный в узле 4. В результате двух движений Wn. Л/ДП и вращения п электрод-инструмент 7 и, следовательно, эрозионный промежуток 5 между ним и заготовкой 9 опишет в прорези свертывающуюся спираль (см. фиг. 5). Прорезь окажется несимметричной - внизу глубже, чем сверху. Условия для удаления диспергированных частиц металла 0 будут существенно лучше, чем при резке известными способами. После того, как электрод-инструмент 7 достигнет движущийся полюс точку 02 или окажется вблизи нее на расстоянии 0,01-0,05 радиуса г заго- 5 товки, вращение электрода-инструмента вокруг заготовки останавливают в верхнем положении (см. фиг. 2) не включая подачу на врезание Wn. Дополнительная подача Л/ДП может быть отключена. В этом верхнем 0 положении электрод-инструмент продвигается вниз и дорожает оставшуюся перемычку между исходной заготовкой 9 и отрезаемой частью 10. Последняя, опрокинувшись, упадет вниз, не задев электрода- 5 инструмента 7.

1 Перемычку оставляют с площадью сечения достаточной для устранения возможности ее изгиба и удержания отрезанной части заготовки от поворота вниз под действием 0 гравитации,

На устройстве, снабженном механизмом реверса, вращение электрода-инструмента вокруг заготовки каждый раз останавливают после одного оборота в пре- 5 делах + (0,9 - 1,1)2 л и изменяют его на обратное в тех же пределах - (0.9 - 1,1)2 л:. ,

Пример. Требуется разрезать заготовку из труднообрабатываемой стали диаметром d 100 мм, радиусом г 50 мм. 0 Исключительно для наглядности принимаем завышенные скорости подач: на врезание по радиусам векторам конхоиды Wn 10 мм/с, дополнительной подачи снизу вверх по прямой линии Wftn 5 мм/с, скоро- 5 сти вращения электрода-инструмента вокруг заготовки п 1 об/с.

Расчет производим по уравнениям (3), (4), (7) получив из них формулы

Г:

/3 50-10t

2л 5т

Результаты расчета занесены в табл. 2, а график свертывающейся деформирован- ной конхоиды, построенной по данным табл. 2, показан на фиг, 5, Изтаблицы видно, что прорезь внизу будет по теоретическому расчету глубиной 75 мл (г + Я), а сверху 25 мм (г-А), т.е. 0,25 диаметра заготовки

Способ найдет применение в ряде отраслей машиностроения, в оборонной промышленности, в атомной и тепловой энергетике.

Ф о р м у л а и з о б р е т е н и я

1. Способ рез-чи электрическим оплавлением горизонтальной заготовки круглого сечения при помощи вращающегося дискового электрода-инструмента, при котором заготовке, являющейся вторым электродом сообщают вращение вокруг собственной оси, а одному из электродов сообщают движение подачи в направлении к центру другого электрода, отличающийся тем, что, с целью повышения производительно- сти и расширения технологических возмож- ностей, электроду, осуществляющему движение подачи, дополнительно сообщают орбитальное вращение вокруг оси другого электрода, одному из электродов

сообщают дополнительное линейное перемещение в вертикальном направлении, причем дополнительное перемещение осуществляют снизу вверх, если его сообщают электродус орбитальным вращением вокруг другого, и сверху вниз, если его сообщают другому электроду.

2. Способ по п. 1,отличающийся тем, что, с целью повышения надехшости эксплуатации за счет исключения воздействия выпадающей части разрезаемой заготовки на электрод-инструмент, в процессе обработки контролируют расстояние между центрами вращающихся электродов и отключают орбитальное вращение и дополнительное перемещение в момент, когда это расстояние окажется менее суммы радиуса электрода-инструмента и 0,01-0,05 радиуса заготовки, а электрод-инструмент находится над заготовкой.

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ врезания фрезы | 1991 |

|

SU1797524A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ ЗАГОТОВКИ ПОСРЕДСТВОМ ФРЕЗЕРНОГО ИНСТРУМЕНТА | 2009 |

|

RU2465103C2 |

| Профиленастраиваемое устройство с однокоординатным числовым программным управлением для обработки матриц пресс-форм | 1974 |

|

SU557882A1 |

| Способ ротационной вытяжки полых тонкостенных сложнопрофильных деталей на токарно-давильном станке с системой ЧПУ (варианты) | 2023 |

|

RU2814834C1 |

| СПОСОБ ЭРОЗИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 2009 |

|

RU2466835C2 |

| СПОСОБ ТОРЦОВОГО ФРЕЗЕРОВАНИЯ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2012 |

|

RU2498882C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ НЕКРУГЛЫХ ОТВЕРСТИЙ | 2004 |

|

RU2268108C1 |

| СПОСОБ ФРЕЗЕРОВАНИЯ | 1991 |

|

RU2014966C1 |

| Электрод-инструмент для контактно-эрозионной правки плоских рабочих поверхностей алмазных кругов | 1987 |

|

SU1512725A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ВРАЩАЮЩИМСЯ ЭЛЕКТРОДОМ С ЭКСЦЕНТРИСИТЕТОМ РАБОЧЕЙ ПОВЕРХНОСТИ | 2016 |

|

RU2622075C1 |

Изобретение может быть использовано при разрезании горизонтально ориентире ванных заготовок круглого сечения методом электрического оплавления дисковым электродом-инструментом. Электрод-инструмент и заготовка, являющаяся вторым электродом, вращаются вокруг своих осей. Одному из электродов придают радиально направленное к центру другого электрода движение подачи и орбитальное вращение. На один из электродов накладывают дополнительное линейное вертикальное перемещение. Последнее осуществляют снизу вверх, если оно накладывается на электрод, вращающийся орбитально, и сверху вниз, если оно накладывается на электрод с .неподвижной осью. Обработку заканчивают при отключенных дополнительной подачи и орбитального вращения в момент расположения электрода-инструмента над заготовкой. При этом расстояние между центрами электродов должно быть менее суммы радиуса электрода-инструмента и 0,01-0,05 радиуса заготовки. 1 з.п.ф-лы, 6 ил., 2 табл. ел с

////////77////// /////////////////////////// /Л///// / ///

w

/

/

ffo 8-ff

зп

р1/г. 4

ь

Фиг. S

| А.С.Давыдов и др | |||

| К вопросу о влиянии геометрических параметров прорези на скорость электроконтактной резки | |||

| Электрофизические и электрохимические методы обработки, 1983, № 2, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1992-11-23—Публикация

1990-06-20—Подача