Заявляемое техническое решение относится к области транспортирования, в частности, к конструктивным элементам ленточных конвейеров, а именно обеспечивающим фиксацию роликовой опоры на канате става ленточного конвейера.

В процессе эксплуатации ленточного конвейера в его нагруженном состоянии канаты, поддерживающие роликовые опоры, могут испытывать сильные колебательные нагрузки, под воздействием которых роликовая опора, установленная на канат, может от него отсоединится, что нарушит работу конвейера и может привести к повреждению его конструктивных элементов. Актуальной задачей является создание систем фиксации роликовой опоры на канате става ленточного конвейера, обеспечивающих надежное закрепление роликовой опоры на канате, предотвращающее выпадение роликовой опоры и повреждение ленточного конвейера.

Из уровня техники известно решение, описывающее роликовую опору ленточного конвейера, содержащую по меньшей мере два ролика, каждый из которых имеет корпус, установленный с возможностью вращения посредством подшипниковых узлов по его торцам, каркас для объединения роликов в гирлянду, состоящий из параллельных направляющих и расположенных между последними и связанных с ними поперечных несущих элементов, в каждом из которых выполнено гнездо для установки подшипникового узла у торца ролика. Корпус выполнен в виде отрезка трубы, установленной с возможностью вращения вокруг собственной оси, при этом каркас выполнен из двух соединенных с рамой или тросами конвейера посредством разъемных зацеплений жестких параллельных направляющих, изогнутых в вертикальной и горизонтальной плоскостях под углами, обеспечивающими необходимую геометрию роликоопоры, а несущие элементы связаны с параллельными направляющими жестко. Направляющие крепятся к раме жесткого става либо к тросам гибкого става конвейера с помощью разъемных зацеплений. Патент РФ № RU 2183185C2, МПК B65G 39/02, B65G 39/12, опубликован 10.06.2002.

Из уровня техники также известно решение, выбранное в качестве ближайшего аналога, представляющее собой роликовую опору ленточного конвейера, содержащую ролики, обечайка которых жестко связана с их осями, на концах которых смонтированы вынесенные за пределы обечайки подшипниковые узлы, жесткий каркас для объединения роликов в гирлянду, с разъемными соединениями на концах для крепления на ставе конвейера и с поперечными несущими элементами, имеющими гнезда для посадки ролика. Ролики снабжены вкладышами для установки в гнездах несущих элементов, закрепленными на корпусах подшипниковых узлов с эксцентричным смещением. Частный вариант решения описывает ролики, объединенные в гирлянду с помощью каркаса, образованного двумя жесткими параллельными направляющими, которые могут быть выполнены в виде прутков, отрезков трубы или полос листовой стали, и иметь на концах крюки для зацепления с тросом става конвейера. Зацепление крюков с тросом фиксируется, например, объемным клином. Патент РФ № RU2291095C1, МПК B65G 39/02, B65G 39/10, опубликован 10.01.2007.

Недостатком представленных технический решений является низкая надежность фиксации роликовой опоры на канате става ленточного конвейера, что может привести к его повреждениям при выпадении роликовой опоры с каната.

Задачей заявленного технического решения является создание системы, обеспечивающей надежную фиксацию роликовой опоры на канате става ленточного конвейера, предотвращающей ее выпадение и повышающей надежность ленточного конвейера.

Технический результат заявляемого решения заключается в повышении надежности ленточного конвейера.

Повышение надежности достигается, в частности, повышением долговечности ленточного конвейера, обусловленной, в частности, возможностью предотвращения выпадения роликовой опоры с каната става ленточного конвейера и повышением надежности ее фиксации.

Заявленный технический результат достигается за счет того, что система для фиксации роликовой опоры на канате става ленточного конвейера включает кронштейн роликовой опоры, выполненный в виде П-образного профиля с основанием и боковыми стенками, включающими С-образные пазы для размещения в них каната ленточного конвейера, и клин, выполненный в виде изогнутой пластины, включающей основание С-образного сечения и плоские боковые стенки, выполненные продолжением основания, при этом клин выполнен с возможностью установки в кронштейн роликовой опоры между его основанием и канатом по направлению пазов с ориентированием боковых стенок клина к основанию кронштейна роликовой опоры, а основания клина к канату, при этом торцевые стороны боковых стенок клина, ориентированные к основанию кронштейна роликовой опоры, выполнены в виде двух плоских поверхностей, расположенных в плоскостях, пересекающихся под тупым углом.

В контексте заявляемого решения под термином «конструктивные элементы ленточного конвейера» следует понимать, в частности, ленточное полотно, ролики, барабаны, несущие конструкции ленточного конвейера и т.д., составляющие конструкцию ленточного конвейера, готового к эксплуатации.

Выпадение роликовой опоры с каната става ленточного конвейера может происходить при возникновении колебаний каната, вследствие неравномерного натяжения двух ветвей, или различных вибрационных нагрузках в процессе его эксплуатации, что приводит к потере соединения кронштейна роликовой опоры и каната. Это, в свою очередь, может приводить к повреждению конструктивных элементов ленточного конвейера, в особенности при загруженном ленточном полотне - резкое отсутствие опоры под ленточным полотном в связи с падением роликов с роликовой опорой, приведет к сильному натяжению ленточного полотна под массой груза, его повреждению и разрыву. При этом сильное неравномерное натяжение ленточного полотна может привести к заклиниванию и поломке приводного барабана ленточного конвейера и остальных его конструктивных элементов. Кроме того, повышается вероятность просыпания груза, транспортируемого посредством ленточного конвейера, из-за изменения положения ленточного полотна, что также приводит к смещению центра тяжести, возможному сходу ленточного полотна, повреждению канатного става и его конструктивных элементов. Таким образом, возможность предотвращения выпадения роликовой опоры с каната става ленточного конвейера и повышения надежности ее фиксации обуславливает долговечность ленточного конвейера, и как следствие его надежность.

Система для фиксации роликовой опоры на канате става ленточного конвейера включает кронштейн роликовой опоры, выполненный в виде П-образного профиля с основанием и боковыми стенками, включающими С-образные пазы для размещения в них каната ленточного конвейера, что при таком исполнении позволяет навешать роликовую опору на канат посредством размещения каната в С-образных пазах боковых стенок кронштейна роликовой опоры и передавать весовую нагрузку с роликовой опоры от ленточного полотна на канат так, что проекция вектора силы, давящей на канат, направлена вниз, тем самым удерживая натянутый канат в С-образных пазах кронштейна, препятствуя выпадению роликовой опоры с каната, и как следствие повышая долговечность и надежность ленточного конвейера. Выполнение кронштейна роликовой опоры в виде П-образного профиля с основанием и боковыми стенками позволяет равномерно распределять весовую нагрузку на канат за счет выполнения боковых стенок, что в отличие от выполнения одной стенки с С-образным пазом, увеличивает устойчивость кронштейна на канате, снижая риски выпадения роликовой опоры с каната, а также снижает нагрузку на узел соединения кронштейна с роликовой опорой, предотвращая его поломку, за счет распределения нагрузки через боковые стенки П-образного профиля, тем самым повышая долговечность ленточного конвейера, и как следствие его надежность. Выполнение пазов в боковых стенках кронштейна роликовой опоры С-образными улучшает прилегание кронштейна к канату, который зачастую выполнен круглого сечения, что позволяет более равномерно передавать и распределять нагрузку на канат, а также увеличивает устойчивость кронштейна на канате при возникновении колебаний, так как они воспринимаются и передаются на кронштейн округлой поверхностью паза, снимая напряжение с каната и удерживая на нем кронштейн, что также снижает риски выпадения роликовой опоры с каната става ленточного конвейера, повышает надежность ее фиксации, и как следствие долговечность и надежность ленточного конвейера.

С-образные пазы для размещения в них каната ленточного конвейера в боковых стенках кронштейна роликовой опоры должны быть выполнены так, чтобы боковая стенка представляла собой «крюк», который можно установить на канате, в частности, ось паза может быть расположена параллельно плоскости основания кронштейна роликовой опоры, либо под углом к ней, для обеспечения установки роликовой опоры на канат ленточного конвейера. В предпочтительном варианте С-образные пазы для размещения в них каната ленточного конвейера могут быть выполнены в боковых стенках кронштейна с наклоном от основания кронштейна, для дополнительного повышения надежности фиксации роликовой опоры на канате става ленточного конвейера, и как следствие дополнительного повышения надежности ленточного конвейера, так как такое предпочтительное исполнение боковой стенки кронштейна дополнительно препятствует выпадению кронштейна, так как угол между осью паза и направлением силы, давящей на канат, дополнительно увеличивается и форма боковой стенки создает дополнительное препятствие для каната. Кроме того, в частном варианте, кронштейн роликовой опоры может быть выполнен с округлыми углами соединения основания с боковыми стенками, что дополнительно снижает риски возникновения локальных напряжений в материале кронштейна, в отличие от не скругленного угла, и при большой весовой нагрузке, от загруженного ленточного полотна, появления трещин и повреждения кронштейна, таким образом, дополнительно может быть увеличена надежность всего ленточного конвейера.

Клин заявляемой системы выполнен в виде изогнутой пластины, включающей основание С-образного сечения и плоские боковые стенки, выполненные продолжением основания, при этом клин выполнен с возможностью установки в кронштейн роликовой опоры между его основанием и канатом по направлению пазов с ориентированием боковых стенок клина к основанию кронштейна роликовой опоры, а основания клина к канату, что предотвращает выпадение клина, и как следствие выпадение роликовой опоры с каната става ленточного конвейера, а также повышает надежность фиксации роликовой опоры на канате, что повышает долговечность и надежность ленточного конвейера, за счет заявляемой формы клина и его расположения. Выполнение клина с возможностью установки в кронштейн роликовой опоры между его основанием и канатом по направлению пазов с ориентированием боковых стенок клина к основанию кронштейна роликовой опоры, а основания клина к канату, предотвращает выпадение роликовой опоры с каната ленточного конвейера, так как клин прижимает канат, расположенный в С-образных пазах боковых стенок кронштейна роликовой опоры, к стенкам паза, тем самым фиксируя его положение, создавая жесткую конструкцию, предотвращающую перемещение каната в пазу, что повышает надежность фиксации роликовой опоры на канате, долговечность ленточного конвейера, и как следствие его надежность. Кроме того, надежная фиксация каната в С-образных пазах боковых стенок кронштейна роликовой опоры улучшает передачу весовой нагрузки на канат и восприятие кронштейном колебательной нагрузки от каната, что снимает с них напряжение, тем самым уменьшая риски повреждения, в частности, поверхности каната, кронштейна, а также узла соединения кронштейна с роликовой опорой, придавая ленточному конвейеру повышенную долговечность, и как следствие надежность.

Выполнение клина в виде изогнутой пластины, включающей основание С-образного сечения, при ориентации клина боковыми стенками к основанию кронштейна роликовой опоры, а основанием к канату, предотвращает повреждение каната при возникновении колебаний и возможном трении основания клина о поверхность каната за счет большей площади соприкосновения каната с основанием клина и отсутствия локализации напряжений в клине, так как, в отличие от выполнения основания клина в виде не скругленного угла, не создаются локальные напряжения при давлении клина в материале каната, приводящие к образованию трещин, истиранию пазов и дальнейшим повреждениям, что обуславливает высокую долговечность конвейера, и как следствие его надежность. Плоские боковые стенки, выполненные продолжением основания С-образного сечения изогнутой пластины, в виде которой выполнен клин заявляемой системы, при ориентации клина боковыми стенками к основанию кронштейна роликовой опоры, а основанием к канату, обеспечивают равномерную передачу нагрузки от сопротивления каната при установке клина между кронштейном роликовой опоры и канатом, снижая нагрузку с клина и предотвращая его поломку с последующим выпадением роликовой опоры с каната, а также формирует устойчивую жесткую пространственную конструкцию, фиксирующую канат в С-образных пазах кронштейна роликовой опоры и предотвращающую ослабление фиксации и выпадение роликовой опоры с каната, тем самым обеспечивая надежную фиксацию роликовой опоры на канате става ленточного конвейера, его долговечность, и как следствие надежность. Кроме того, за счет заявляемой формы клина и его ориентации между основанием кронштейна роликовой опоры и канатом повышается устойчивость клина за счет распределения точек опоры клина на основание кронштейна роликовой опоры на расстоянии друг от друга, чем при ориентации, когда клин ориентирован боковыми стенками к канату, а основанием к основанию кронштейна роликовой опоры, а также отсутствии локализации напряжения, возникающего от каната при его прижатии, на основании кронштейна, что увеличивает на него нагрузку и может привести к повреждениям, в отличие от заявляемой ориентации клина между основанием кронштейна и канатом, когда точки опоры клина на основание кронштейна находятся на расстоянии друг от друга, тем самым повышается надежность фиксации роликовой опоры на канате, долговечность ленточного конвейера, и как следствие его надежность. Выполнение боковых стенок клина плоскими повышает жесткость и устойчивость клина, предотвращая его повреждение при поперечной нагрузке от каната, тем самым повышая надежность клина, и как следствие надежность фиксации роликовой опоры на канате, долговечность ленточного конвейера, и как следствие его надежность.

Торцевые стороны боковых стенок клина, ориентированные к основанию кронштейна роликовой опоры, выполнены в виде двух плоских поверхностей, расположенных в плоскостях, пересекающихся под тупым углом. Торцевые стенки боковых сторон клина, могут быть выполнены в виде двух плоских поверхностей, расположенных в плоскостях, пересекающихся под тупым углом, причем эти плоскости не могут пересекаться друг с другом под тупым углом с образованием выступа (т.е. боковая стенка представляет собой выпуклый многогранник), так как такой клин будет неустойчив при установке его между основанием кронштейна роликовой опоры и канатом, так как поперечная нагрузка от каната, прижимаемого клином в пазу боковой стенки кронштейна роликовой опоры, будет способствовать дестабилизации положения клина при возникновении колебаний, так как при заявленной ориентации клина боковыми стенками к основанию кронштейна роликовой опоры, а основанием к канату, выступы на торцевых сторонах боковых стенок клина при контакте с основанием кронштейна будут формировать оси для вращения клина и при больших колебательных нагрузках клин такого исполнения не будет надежно фиксировать роликовую опору на канате ленточного конвейера, а также может выпасть, что может повлечь за собой выпадение роликовой опоры с каната и повреждение конструктивных элементов конвейера, тем самым снизив его надежность. Таким образом, торцевые стороны боковых стенок клина, ориентированные к основанию кронштейна роликовой опоры, выполнены в виде двух плоских поверхностей, расположенных в плоскостях, пересекающихся под тупым углом, так, что наиболее выступающая от основания клина часть торцевой стороны боковой стенки клина расположена в плоскости, соответствующей торцевой стороне клина, не имеющей контакта с основанием кронштейна и/или с канатом (т.е. боковая стенка представляет собой невыпуклый многогранник). Такое исполнение формы клина приводит к надежной фиксации роликовой опоры на канате ленточного конвейера за счет того, что при установке его между основанием кронштейна и канатом так, что боковые стенки клина ориентированы к основанию кронштейна, а основание клина к канату, происходит увеличение давления клина на канат и фиксация его в С-образных пазах боковых стенок кронштейна роликовой опоры, так как при установке клина, его основание сначала скользит по канату оказывая давление на канат в одном направлении, приближая его к стенке С-образного паза боковой стенки кронштейна, а затем в другом, усиливая давление и зажимая его в пазу таким образом, что его фиксация не позволяет ему перемещаться относительно стенок С-образных пазов боковых стенок кронштейна и клина, что при возникновении колебаний каната предотвращает выпадение с него роликовой опоры, повышая надежность конвейера. Кроме того, заявляемое исполнение клина повышает его устойчивость за счет амортизирующего эффекта и уменьшения нагрузки от колебаний каната на основание кронштейна роликовой опоры, тем самым снижая на него нагрузку и уменьшая вероятность повреждения при колебаниях и вибрациях каната, повышая надежность ленточного конвейера.

Далее заявляемое техническое решение поясняется с помощью фигур, на которых условно представлен один из предпочтительных вариантов исполнения заявляемой системы для фиксации роликовой опоры на канате става ленточного полотна.

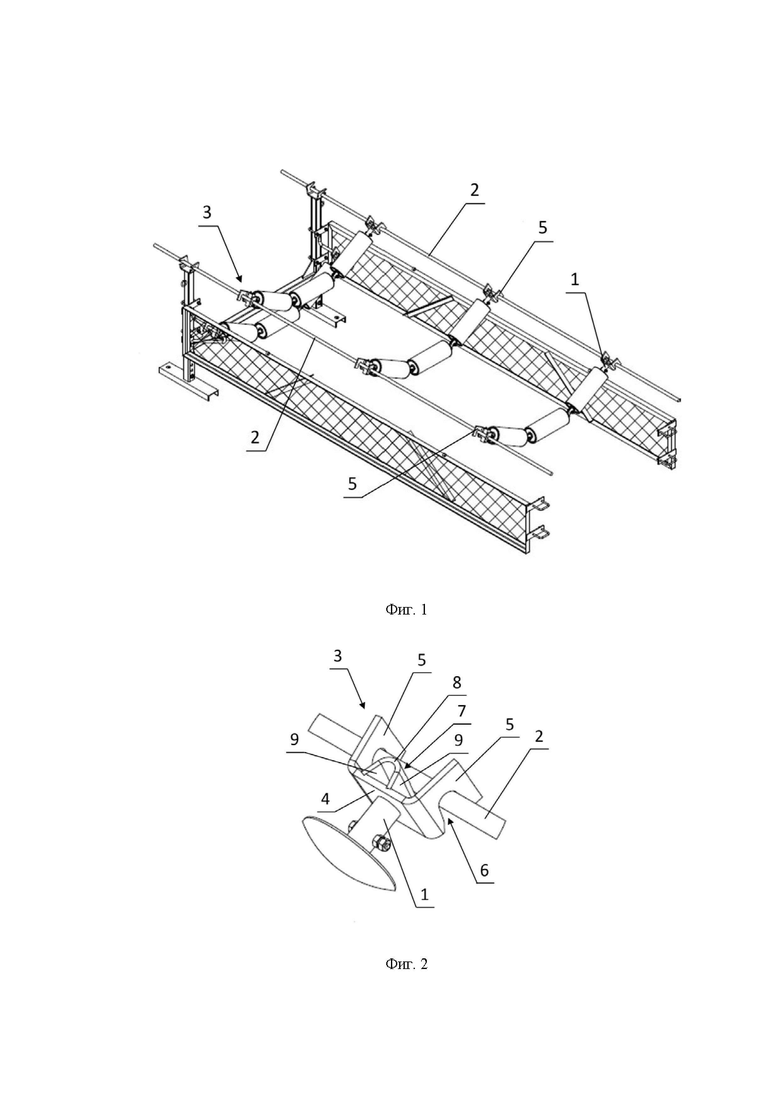

На фиг. 1 представлен общий вид канатного става ленточного конвейера.

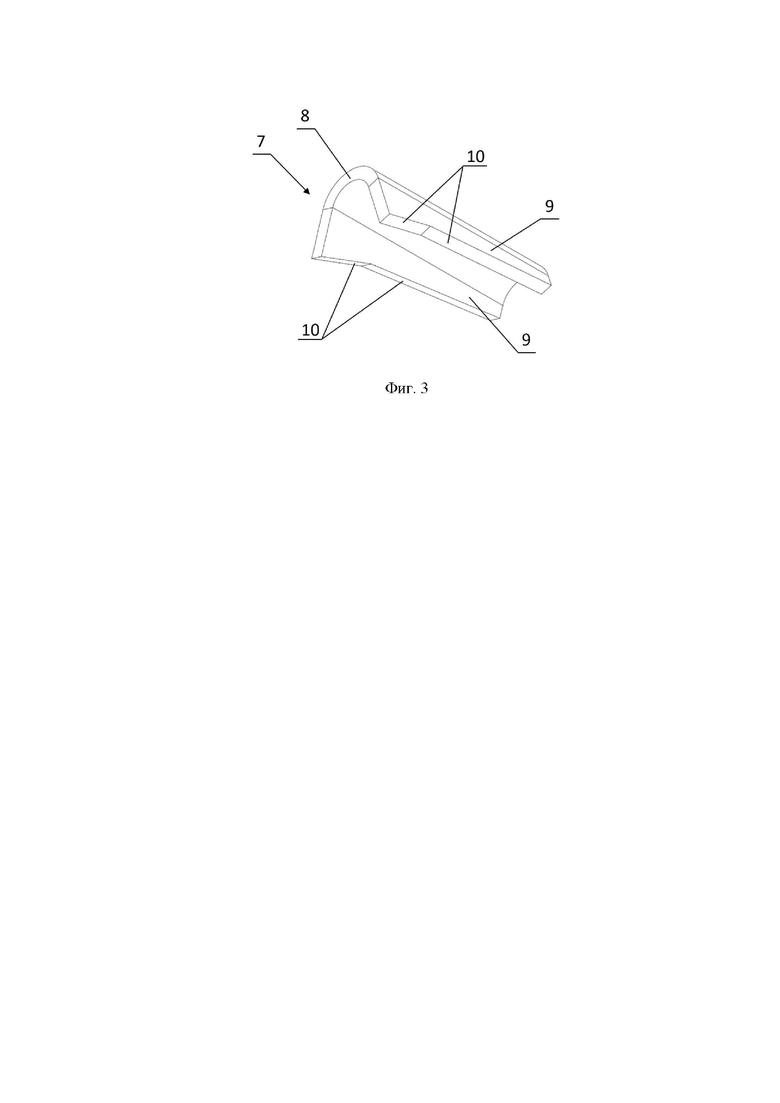

На фиг. 2 представлен общий вид кронштейна роликовой опоры, установленного на канате с установленным между основанием кронштейна и канатом клином.

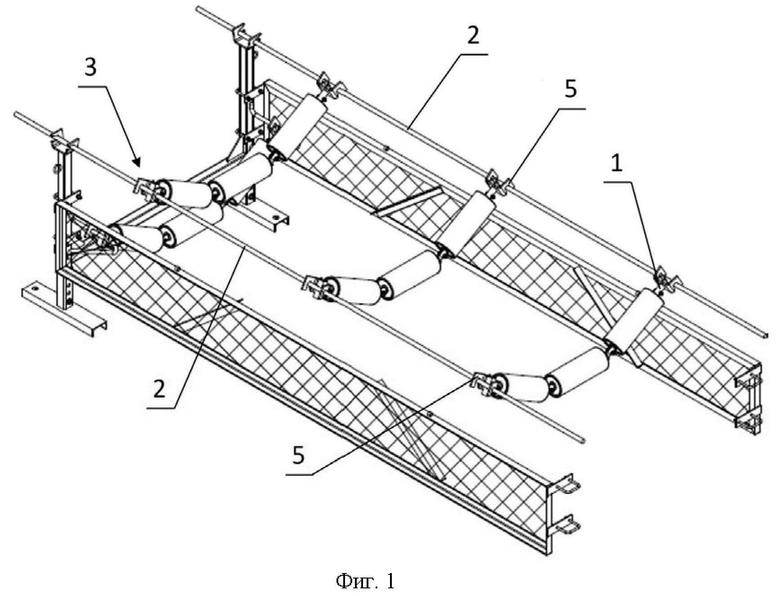

На фиг. 3 представлен общий вид клина заявляемой системы.

Цифрами на фигурах обозначены:

- роликовая опора (1) с роликами;

- канат (2);

- кронштейн (3) роликовой опоры (1);

- основание (4) кронштейна (3);

- боковые стенки (5) кронштейна (3);

- С-образные пазы (6) боковых стенок (5) кронштейна (3);

- клин (7);

- основание (8) клина (7) С-образного сечения;

- боковые стенки (9) клина (7);

- плоские поверхности (10) торцевой стороны боковой стенки (9) клина (7).

Далее со ссылками на фигуры описан один из предпочтительных вариантов исполнения заявляемого технического решения.

Система для фиксации роликовой опоры (1) на канате (2) става ленточного конвейера включает кронштейн (3) роликовой опоры (1), выполненный в виде П-образного профиля с основанием (4) и боковыми стенками (5), включающими С-образные пазы (6) для размещения в них каната (2) ленточного конвейера. Заявляемая система также включает клин (7), выполненный в виде изогнутой пластины, включающей основание (8) С-образного сечения и плоские боковые стенки (9), выполненные продолжением основания (8), при этом клин (7) выполнен с возможностью установки в кронштейн (3) роликовой опоры (1) между его основанием (4) и канатом (2) по направлению пазов (6) с ориентированием боковых стенок (9) клина (7) к основанию (4) кронштейна (3) роликовой опоры (1), а основания (8) клина (7) к канату (2).

Торцевые стороны боковых стенок (9) клина (7), ориентированные к основанию (4) кронштейна (3) роликовой опоры (1), выполнены в виде двух плоских поверхностей (10), расположенных в плоскостях, пересекающихся под тупым углом.

Далее представлен предпочтительный пример эксплуатации заявляемого решения.

При монтаже ленточного конвейера осуществляется установка роликовых опор (1) посредством кронштейнов (3), выполненных в виде П-образного профиля с основанием (4) и боковыми стенками (5), включающими С-образные пазы (6), на канат (2) канатного става ленточного конвейера так, что канат (2) устанавливается в С-образные пазы (6) кронштейна (3) роликовой опоры (1). Кронштейн (3), выполненный в виде П-образного профиля, равномерно распределяет весовую нагрузку на канат (2), увеличивая устойчивость кронштейна (3) на канате (2), снижает вероятность выпадения роликовой опоры (1) с каната (2), а также снижает нагрузку на узел соединения кронштейна (3) с роликовой опорой (1), предотвращая его поломку. С-образные пазы (6), выполненные в боковых стенках (5) кронштейна (3), улучшают прилегание кронштейна (3) к канату (2), что более равномерно передает и распределяет нагрузку на канат (2), что также снижает вероятность выпадения роликовой опоры (1) с каната (2) ленточного конвейера, повышает надежность ее фиксации, и как следствие долговечность и надежность ленточного конвейера.

Для предотвращения выпадения роликовой опоры (1) с каната (2), между основанием (4) кронштейна (3) роликовой опоры (1) и канатом (2) устанавливается клин (7) по направлению пазов (6) так, что он ориентирован своими боковыми стенками (9) к основанию (4) кронштейна (3) роликовой опоры (1), а основанием (8) к канату (2). Клин (7) предотвращает выпадение роликовой опоры (1) с каната (2) ленточного конвейера, так как клин прижимает канат (2), расположенный в С-образных пазах (6) боковых стенок (5) кронштейна (3) роликовой опоры (1), к стенке паза, тем самым фиксируя его положение, создавая жесткую конструкцию, предотвращающую перемещение каната (2) в С-образном пазу (6), что повышает надежность фиксации роликовой опоры (1) на канате (2), долговечность ленточного конвейера, и как следствие его надежность.

Торцевые стороны боковых стенок (9) клина (7), выполненные в виде двух плоских поверхностей (10), расположенных в плоскостях, пересекающихся под тупым углом, частично соприкасаются к основанием (4) кронштейна (3) роликовой опоры (1), и постепенно усиливают давление клина (7) на канат (2), надежно фиксируя роликовую опору (1) на канате (2) ленточного конвейера и повышая устойчивость клина (7) за счет амортизирующего эффекта и уменьшения нагрузки от колебаний каната (2) на основание (4) кронштейна (3) роликовой опоры (1), тем самым снижая на него нагрузку и уменьшая вероятность повреждения при колебаниях и вибрациях каната (2), повышая надежность ленточного конвейера.

Заявляемое техническое решение может применяться для фиксации роликовой опоры на канате става ленточного конвейера и характеризуется повышением надежности ленточного конвейера.

Представленные фигуры, описание конструкции и использования системы фиксации роликовой опоры на канате става ленточного конвейера не исчерпывают возможные варианты исполнения и не ограничивают каким-либо образом объем заявляемого технического решения. Возможны иные варианты исполнения в объеме заявляемой формулы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Телескоп кассетный ленточный | 2024 |

|

RU2828312C1 |

| Перегружатель ленточный раздвижной | 2023 |

|

RU2814534C1 |

| Самопередвижная приводная накопительная система | 2024 |

|

RU2820969C1 |

| Модуль стационарного водоотделения горной массы и способ водоотделения горной массы | 2022 |

|

RU2790753C1 |

| Бункер загрузочный для приема, накопления и передачи горной массы на ленточный конвейер | 2024 |

|

RU2834632C1 |

| Став ленточного конвейера | 1979 |

|

SU867797A1 |

| СЕКЦИЯ СТАВА ЛЕНТОЧНОГО КОНВЕЙЕРА | 2006 |

|

RU2317932C1 |

| Стойка ограждения | 2024 |

|

RU2839644C1 |

| Складной стоечный поддон | 1990 |

|

SU1781140A1 |

| ЛЕНТОЧНО-ЦЕПНОЙ КОНВЕЙЕР | 2003 |

|

RU2239591C1 |

Заявляемое техническое решение относится к области транспортирования, в частности к конструктивным элементам ленточных конвейеров, а именно обеспечивающим фиксацию роликовой опоры на канате става ленточного конвейера. Система для фиксации роликовой опоры на канате става ленточного конвейера включает кронштейн роликовой опоры, выполненный в виде П-образного профиля с основанием и боковыми стенками, включающими С-образные пазы для размещения в них каната ленточного конвейера, и клин, выполненный в виде изогнутой пластины, включающей основание С-образного сечения и плоские боковые стенки, выполненные продолжением основания, при этом клин выполнен с возможностью установки в кронштейн роликовой опоры между его основанием и канатом по направлению пазов с ориентированием боковых стенок клина к основанию кронштейна роликовой опоры, а основания клина к канату, при этом торцевые стороны боковых стенок клина, ориентированные к основанию кронштейна роликовой опоры, выполнены в виде двух плоских поверхностей, расположенных в плоскостях, пересекающихся под тупым углом. Технический результат заявляемого решения заключается в повышении надежности ленточного конвейера. 3 ил.

Система для фиксации роликовой опоры на канате става ленточного конвейера, включающая кронштейн роликовой опоры, выполненный в виде П-образного профиля с основанием и боковыми стенками, включающими С-образные пазы для размещения в них каната ленточного конвейера, и клин, выполненный в виде изогнутой пластины, включающей основание С-образного сечения и плоские боковые стенки, выполненные продолжением основания, при этом клин выполнен с возможностью установки в кронштейн роликовой опоры между его основанием и канатом по направлению пазов с ориентированием боковых стенок клина к основанию кронштейна роликовой опоры, а основания клина к канату, при этом торцевые стороны боковых стенок клина, ориентированные к основанию кронштейна роликовой опоры, выполнены в виде двух плоских поверхностей, расположенных в плоскостях, пересекающихся под тупым углом.

| Устройство для подвески роликоопор ленточного конвейера с канатным ставом | 1972 |

|

SU478769A1 |

| РОЛИКОВАЯ ОПОРА ЛЕНТОЧНОГО КОНВЕЙЕРА | 2005 |

|

RU2291095C1 |

| СТАВ ЛЕНТОЧНОГО КОНВЕЙЕРА | 0 |

|

SU273708A1 |

| Траверса для подъема и транспортирования длинных конструктивных элементов с ограниченным прогибом | 1949 |

|

SU78777A1 |

| Ленточный конвейер | 1959 |

|

SU122699A1 |

| Способ закалки массивных изделий из легированных сталей | 1980 |

|

SU996471A1 |

| Способ оценки генетического потенциала овец породы манычский меринос на основе молекулярно-генетических маркеров | 2021 |

|

RU2776044C1 |

| CN 205873063 U, 11.01.2017. | |||

Авторы

Даты

2024-09-27—Публикация

2024-04-09—Подача