Изобретение относится к машиностроению, в частности к способу изготовления гребней колес подвижного состава, и может быть использовано для термической обработки элементов деталей с наружными поверхностями вращения.

Известны способы термической обработки обода колеса токами высокой частоты (см., например, Иванов И.А. и др. Повышение выносливости колес скоростного подвижного состава. Локомотивы и их эксплуатация. Сборник трудов ПГУПС, С. -Петербург, 1993, с. 27-31). Увеличение поверхностной твердости гребня колеса способствует снижению интенсивности изнашивания его рабочего профиля. Однако при этом способе температура нагрева поверхности катания и его гребня может значительно отличаться, что обусловлено конструкцией обода. Это приводит к перегреву гребня колеса, что снижает твердость его рабочей поверхности. Способ отличает необходимость использования специальных блоков с индукционными нагревателями и энергетического оборудования, сложность обеспечения ряда технологических параметров, например точность выполнения требуемого воздушного зазора между нижней кромкой индуктора и поверхностями катания колеса и гребня при вращении колесной пары. Указанные особенности способа снижают возможность получения рациональной твердости рабочей поверхности гребня колеса, что приводит к интенсивному изнашиванию.

Наиболее близким техническим решением к предлагаемому способу является способ термической обработки трением, который включает обработку рабочей поверхности гребня быстровращающимся диском, обеспечивающую нагрев поверхностного слоя гребня до высоких температур и образование закалочных структур. Скорость нагрева регулируют режимами обработки. Отвод тепла из зоны трения осуществляют принудительно или теплопроводностью вглубь обода колеса. Способ прост, не требует специальных нагревательных устройств, позволяет получить рациональную твердость и структуру рабочей поверхности гребня колеса, снизить износ (см. патент 2096158, В 23 Р 13/00, Бюл. 32 "Способ изготовления гребней колес подвижного состава железных дорог").

Вместе с этим, нагрев трением только рабочей поверхности гребня не обеспечивает достаточной глубины прогрева гребня. Это снижает толщину твердого слоя, получаемого после закалки. Величина этого слоя уменьшается после обточки поверхности катания и рабочей поверхности гребня, что, в свою очередь, снижает срок службы колеса.

Задачей, на решение которой направлено изобретение, является увеличение глубины прокаливания рабочей поверхности гребня и, соответственно, повышения срока службы колеса.

Предложенный способ термической обработки гребней колес, включающий обработку рабочей поверхности гребня быстровращающимся диском, нагрев поверхностных слоев до закалочных температур, охлаждение, осуществляют следующим образом. Одновременно с основным диском, взаимодействующим с рабочей поверхностью гребня, обрабатывают торцовую поверхность обода колеса со стороны гребня дополнительным быстровращающимся диском, нагревая гребень колеса до температур, обеспечивающих образование закалочных структур, при этом дополнительный диск перемещают в направлении, перпендикулярном торцовой поверхности обода в зоне, удаленной от поверхности катания колеса на расстояние, равное половине высоты гребня.

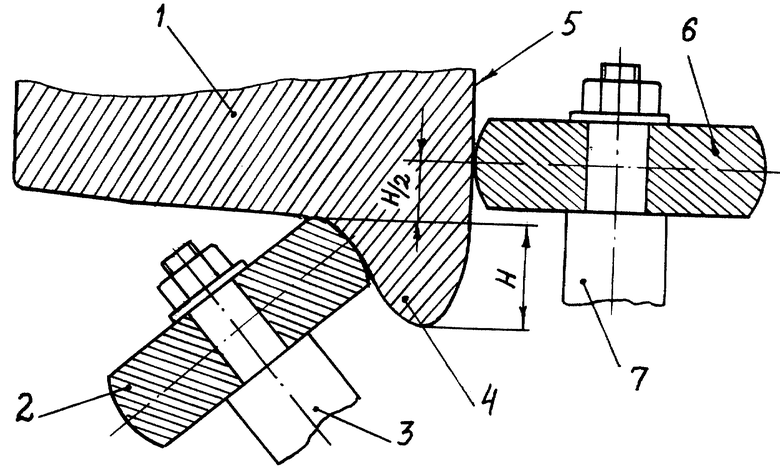

Решение технической задачи поясняется рисунком, на котором представлена схема обработки рабочей поверхности гребня колеса вращающимися дисками.

Термическая обработка гребня колеса осуществляется следующим образом. К вращающемуся ободу 1 колеса подводят быстровращающийся диск 2, установленный в шпинделе 3, и создают усилие в направлении, перпендикулярном профилю рабочей поверхности гребня 4. Одновременно к торцовой поверхности 5 обода 1 колеса подводят дополнительный быстровращающийся диск 6, установленный в шпинделе 7, и создают усилие в направлении, перпендикулярном торцовой поверхности гребня. Диск 6 подводят в зону обода, удаленную от поверхности катания колеса на расстояние, равное половине высоты гребня. В зоне контактирования дисков 2 и 6 с поверхностями обода колеса поверхностные слои нагреваются до высоких температур, при этом тепло трения из зоны обработки дополнительным диском обеспечивает более глубокий прогрев гребня и получение слоя с требуемой твердостью большей толщины. Режимами обработки дисков 2 и 6 регулируют также скорость нагрева, а положение поверхности катания, равное половине высоты гребня, обеспечивает лучший нагрев тороидальной поверхности катания.

Обработка трением двумя дисками обеспечивает более глубокий прогрев гребня, получение слоя с требуемой твердостью большей толщины, образование закалочных структур с меньшей интенсивностью изнашивания пары трения гребень колеса - рельс.

Изобретение относится к машиностроению, в частности к способу изготовления гребней колес подвижного состава, и может быть использовано для термической обработки элементов деталей с наружными поверхностями вращения. Техническим результатом изобретения является увеличение глубины прокаливаемости рабочей поверхности гребня и, соответственно, повышение срока службы колеса. Термическую обработку гребня осуществляют вращающимися дисками. Одновременно с обработкой рабочей поверхности гребня основным диском к торцовой поверхности обода со стороны гребня подводят дополнительный диск в направлении, перпендикулярном торцовой поверхности обода. Обработка трением двумя дисками обеспечивает более глубокий прогрев, получение слоя с требуемой твердостью большей толщины, образование закалочных структур с меньшей интенсивностью изнашивания пары трения гребень колеса - рельс. 1 ил.

Способ термической обработки гребней колес подвижного состава, включающий обработку рабочей поверхности гребня быстровращающимся диском, нагрев поверхностных слоев до закалочных температур, охлаждение, отличающийся тем, что одновременно с основным диском торцовую поверхность обода колеса со стороны гребня обрабатывают дополнительным быстровращающимся диском, нагревая гребень колеса до температур, обеспечивающих образование закалочных структур на рабочей поверхности гребня, при этом дополнительный диск перемещают в направлении, перпендикулярном торцовой поверхности обода в зоне, удаленной от поверхности катания колеса на расстояние, равное половине высоты гребня.

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРЕБНЕЙ КОЛЕС ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНЫХ ДОРОГ | 1995 |

|

RU2096158C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ КОЛЕС | 1997 |

|

RU2127768C1 |

| ПОЛУАВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ПЛАЗМЕННОГО ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ КОЛЕСНЫХ ПАР ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 1997 |

|

RU2133287C1 |

| Способ термической обработки железнодорожных колес | 1983 |

|

SU1186662A1 |

Авторы

Даты

2002-06-10—Публикация

2000-05-15—Подача