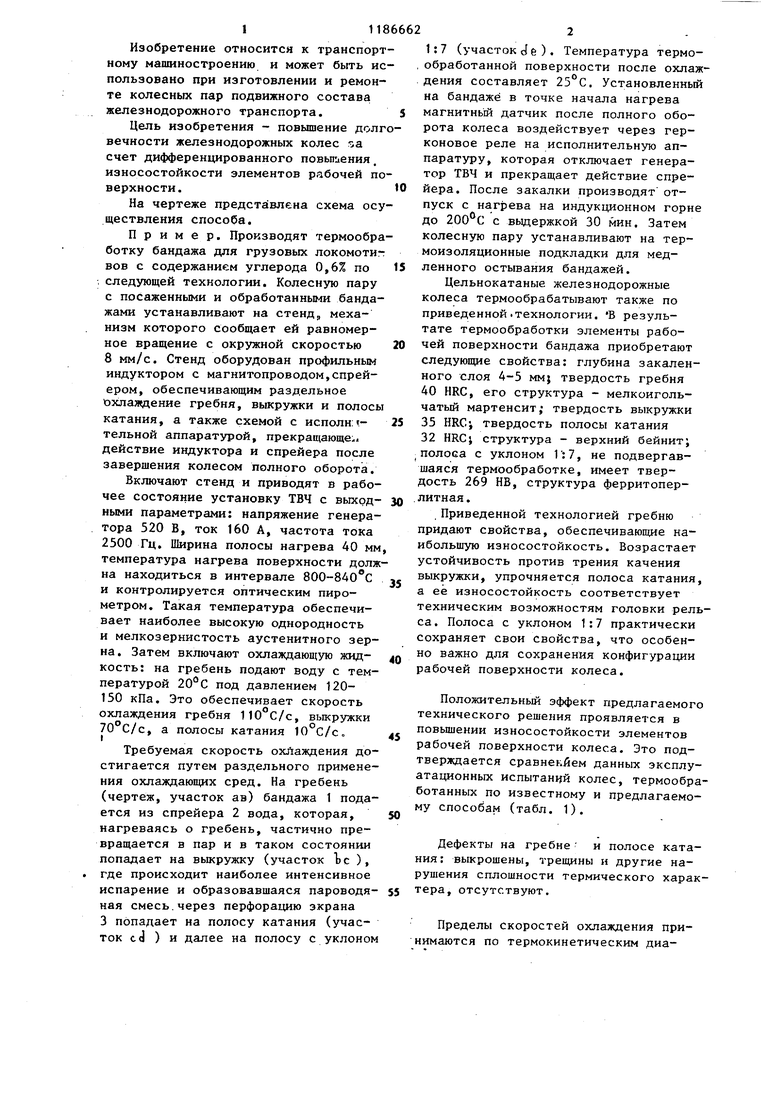

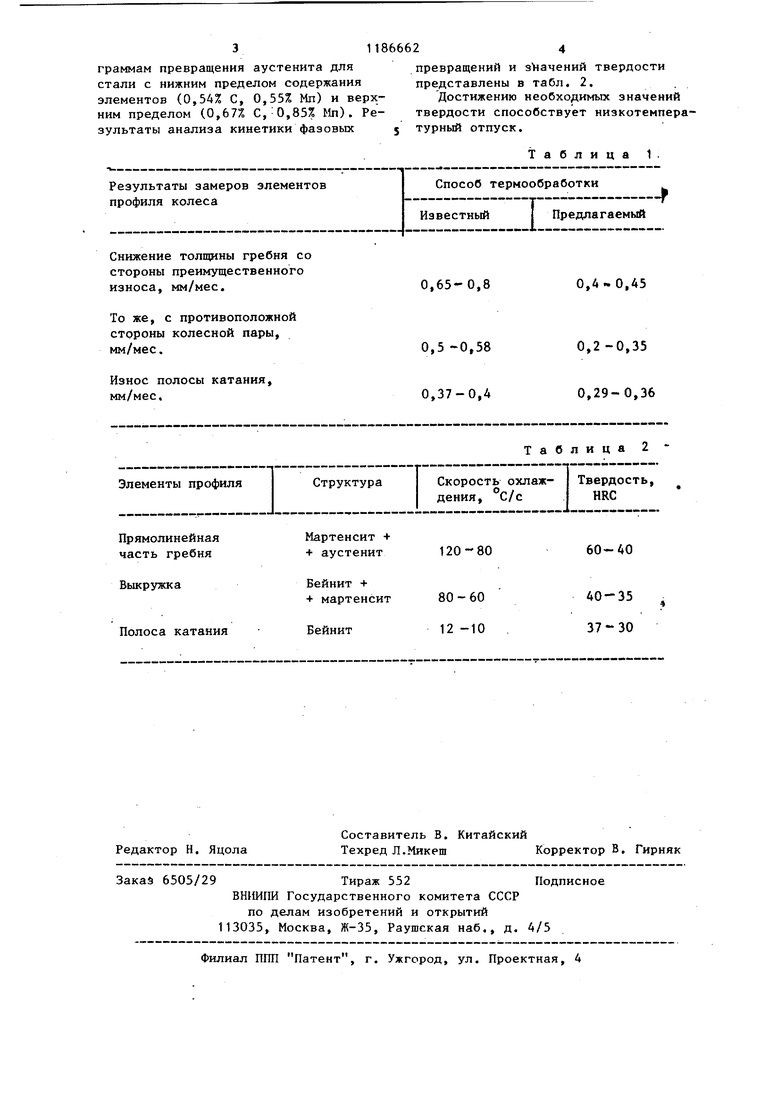

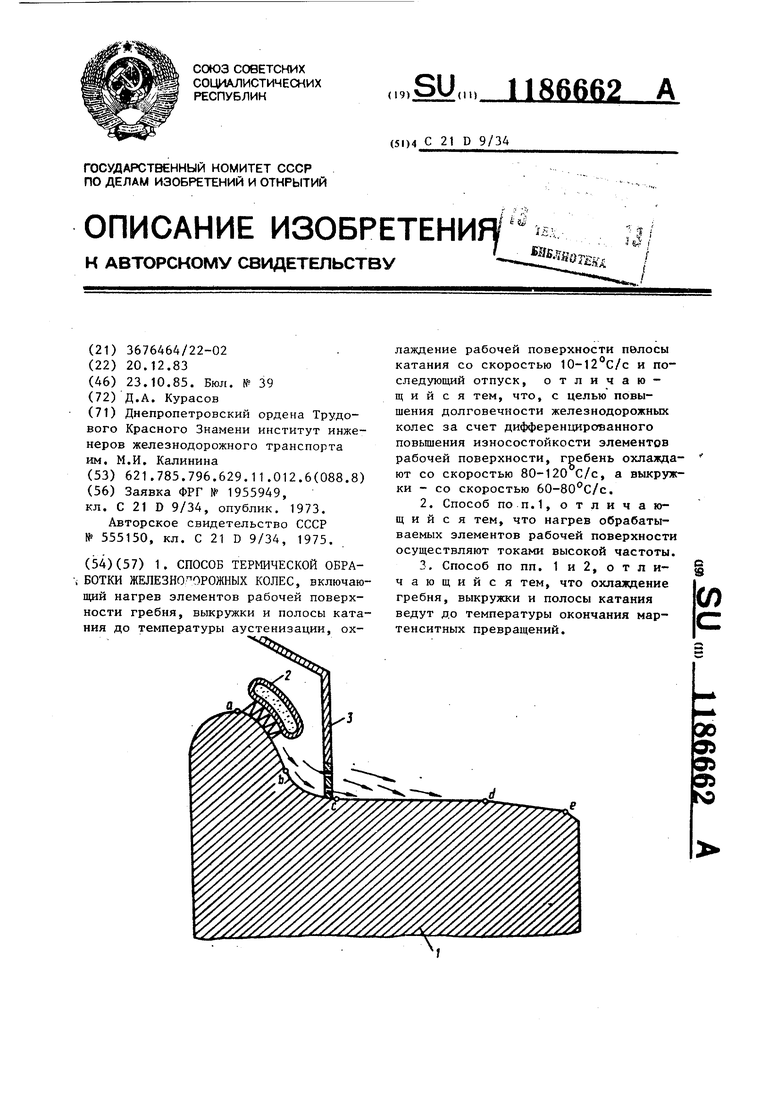

Изобретение относится к транспорт ному машиностроению и может быть ис пользовано при изготовлении и ремонте колесных пар подвижного состава железнодорожного транспорта. Цель изобретения - повышение долг вечности железнодорожных колес -la счет дифференцированного повышения, износостойкости элементов рабочей по верхности. На чертеже представлена схема осу ществления способа. Пример. Производят термообра ботку бандажа для грузовых локомотиг ВОВ с содержанием углерода 0,6% по , следующей технологии. Колесную пару с посаженными и обработанными бандажами устанавливают на стенд., механизм которого сообщает ей равномерное вращение с окружной скоростью 8 мм/с. Стенд оборудован профильным индуктором с магнитопроводом,спрейером, обеспечивающим раздельное охпаладение гребня, выкружки и полосы катания, а также схемой с исполн:тельной аппаратурой, прекращающе,. действие индуктора и спрейера после завершения колесом полного оборота. Включают стенд и приводят в рабочее состояние установку ТВЧ с вьпсодными параметрами: напряжение генератора 520 В, ток 160 А, частота тока 2500 Гц. Ширина полосы нагрева 40 мм температура нагрева поверхности долж на находиться в интервале вОО-б О С и контролируется оптическим пирометром. Такая температура обеспечивает наиболее высокую однородность и мелкозернистость аустенитного зерна. Затем включают охлаждающую жидкость: на гребень подают воду с температурой 20°С под давлением 120150 кПа. Это обеспечивает скорость охлаждения гребня 110 С/с, выкружки 70°С/с, а полосы катания 10°С/с Требуемая скорость охлаждения достигается путем раздельного применения охлаждающих сред. На гребень (чертеж, участок ав) бандажа 1 подается из спрейера 2 вода, которая, нагреваясь о гребень, частично превращается в пар и в таком состоянии попадает на выкружку (участок Ъс ), где происходит наиболее интенсивное испарение и образовавшаяся пароводяная смесь.через перфоращ1ю экрана 3 попадает на полосу катания (участок c(j ) и далее на полосу с уклоном 1:7 (участок J е). Температура термообработанной поверхности после охлаждения составляет 25°С. Установленный на бандаже в точке начала нагрева магнитный датчик после полного оборота колеса воздействует через герконовое реле на исполнительную аппаратуру, которая отключает генератор ТВЧ и прекращает действие спрейера. После закалки производят отпуск с нагрева на индукционном горне до с выдержкой 30 мин. Затем колесную пару устанавливают на термоизоляционные подкладки для медленного остывания бандажей. Цельнокатаные железнодорожные колеса термообрабатывают также по приведенной.технологии. В результате термообработки элементы рабочей поверхности бандажа приобретают следующие свойства: глубина закаленного слоя 4-5 мм; твердость гребня 40 HRC, его структура - мелкоигольчатьй мартенсит; твердость выкружки 35 ERC, твердость полосы катания 32 HRCj структура - верхний бейнит; полоса с уклоном Г: 7, не подвергавшаяся термообработке, имеет твердость 269 НВ, структура ферритоперлитная. Приведенной технологией гребню придают свойства, обеспечивающие наибольшую износостойкость. Возрастает устойчивость против трения качения выкружки, упрочняется полоса катания, а ее износостойкость соответствует техническим возможностям головки рельса. Полоса с уклоном 1:7 практически сохраняет свои свойства, что особенно важно для сохранения конфигурации рабочей поверхности колеса. Положительный эффект предлагаемого технического решения проявляется в повьш1ении износостойкости элементов рабочей поверхности колеса. Это подтверждается сравнением данных эксплуатационных испытаний колес, термообработанных по известному и предлагаемому способам (табл. 1). Дефекты на гребне и полосе катания: выкрошены, трещины и другие нарушения сплошности термического характера, отсутствуют. Пределы скоростей охлаждения принимаются по термокинетическим диа

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления профиля поверхности катания колес рельсового транспорта | 1983 |

|

SU1157095A1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ С ЛОКАЛЬНЫМ ЧЕРЕДОВАНИЕМ СВОЙСТВ | 2021 |

|

RU2779890C1 |

| СПОСОБ ПОВЫШЕНИЯ РЕСУРСА ЭЛЕМЕНТОВ СИСТЕМЫ КОЛЕСО-РЕЛЬС И ПРОФИЛИ РЕЛЬСОВОЙ КОЛЕИ И ОБОДА ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА НА ЕГО ОСНОВЕ | 2013 |

|

RU2568819C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ ТЕЛА ВРАЩЕНИЯ | 2009 |

|

RU2401310C1 |

| СПОСОБ ПОВЫШЕНИЯ РЕСУРСА ЭЛЕМЕНТОВ СИСТЕМЫ КОЛЕСО - РЕЛЬС И ПРОФИЛИ РЕЛЬСОВОЙ КОЛЕИ И ОБОДА ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА НА ЕГО ОСНОВЕ | 2015 |

|

RU2595200C1 |

| Способ термической обработки железнодорожных колес из стали | 2023 |

|

RU2825657C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2017 |

|

RU2668872C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ЭЛЕКТРОКОНТАКТНОЙ ТЕРМООБРАБОТКИ ДЕТАЛЕЙ | 1999 |

|

RU2153008C1 |

| Способ термообработки железнодорожных колес и устройство дифференцированного охлаждения железнодорожных колес для осуществления способа | 2024 |

|

RU2832041C1 |

| Способ термической обработки цельнокатаных железнодорожных колёс из легированной стали | 2016 |

|

RU2616756C1 |

1. СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНО ОРОЖНЫХ КОЛЕС, включающий нагрев элементов рабочей поверхности гребня, выкружки и полосы катания до температуры аустенизации, охлаждение рабочей поверхности пвлосы катания со скоростью 10-12 С/с и по следующий отпуск, отличающийся тем, что, с целью повышения долговечности железнодорожных колес за счет дифференцированного повышения износостойкости элементов рабочей поверхности, гребень охлаждают со скоростью 80-120 С/с, а выкружки - со скоростью 60-80 с/с. 2.Способ по п.1, отличающий с я тем, что нагрев обрабатываемых элементов рабочей поверхности осуществляют токами высокой частоты. § 3.Способ по пп. 1 и 2, отличающийся тем, что охладдение (Л гребня, выкружки и полосы катания ведут до температуры окончания мартенситных превращений.

| Заявка ФРГ № 1955949, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Способ термической обработки железнодорожных бандажей | 1975 |

|

SU555150A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-10-23—Публикация

1983-12-20—Подача