Изобретение относится к области машиностроения, в частности к полуавтоматическим линиям для плазменного поверхностного упрочнения бандажей и ободьев колес, и может быть использовано при проектировании и изготовлении оборудования для ремонтных предприятий железнодорожного транспорта, оборудованных станочным парком для механической обработки колес без демонтажа их с колпар.

Известен "Автомат для закалки валов", патент RU 2081183, 10.06.97, МПК C 21 D 1/10, 9/28, относящийся к области индукционного нагрева изделий. Он содержит ряд механизмов, предназначенных для загрузки заготовок, их последовательного перемещения, поштучной подачи в рабочую зону, индуктор-спрейер, механизм охлаждения заготовок, поштучной подачи их в зону выгрузки и механизм выгрузки заготовок.

Использовать автомат для повторной термообработки переточенных колес без демонтажа их с колесной пары не представляется возможным, а демонтаж колес производить нецелесообразно, так как термообработке подвергаются только поверхности катания колес, а не вся колесная пара.

Технический результат, получаемый при использовании изобретения, заключается в усовершенствовании технологии плазменного поверхностного упрочнения колесных пар путем автоматизации /механизации/ работ по погрузке, установке, термообработке и разгрузке колесных пар, что значительно снижает трудоемкость работ и травматизм.

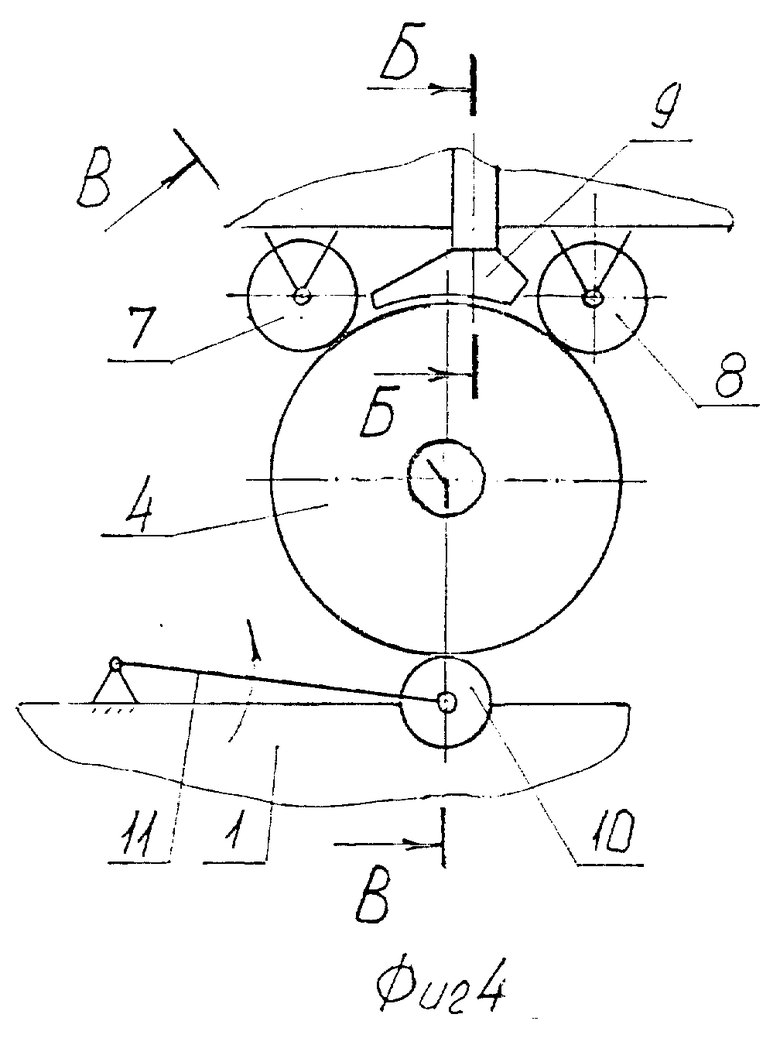

Разработанная полуавтоматическая линия для плазменного поверхностного упрочнения колесных пар железнодорожного транспорта методом нагрева профилей катания колес плазменной струей, направленной к вращающейся поверхности колеса, включает стенд, жестко закрепленные на нем направляющие и стержни, на которых установлены модули с плазмотронами и насадками, имеющими возможность осевого перемещения по ним, оборудованные упорными роликами, обеспечивающими поджим модуля и постоянный зазор между плазмотронами и профилем катания колес разных типоразмеров с заданным углом наклона к углам пересечения реборд колес с профилем их катания, размещенный на нем механизм вращения колесной пары относительно плазмотрона, имеющий приводной ролик, образующий в сопряжении с профилем катания колес фрикционную пару, три ограничительных ролика, расположенных в одной плоскости с приводным роликом, два подвижных ролика, образующих с приводным и ограничительными роликами равнобокую треугольную призму, ролики которой сопряжены с поверхностями профилей катания колес, при этом модули с плазмотронами и насадками расположены между приводным и ограничительным роликами по оси поджимных роликов.

Линия содержит теплозвукоизоляционную камеру, выполненную со сквозными герметично закрывающимися дверными проемами для подачи и выгрузки колесной пары, размещенные в камере модули с плазмотронами и насадками, ролики, сопряженные с поверхностями катания колесной пары, транспортер с погрузочно-разгрузочными площадками и установленные перед площадками укладчики с пневмоприводами, выполненные в виде поворотных рычагов.

Транспортер внутри камеры оборудования убирающимся упором, обеспечивающим установку колесной пары под плазмотроны.

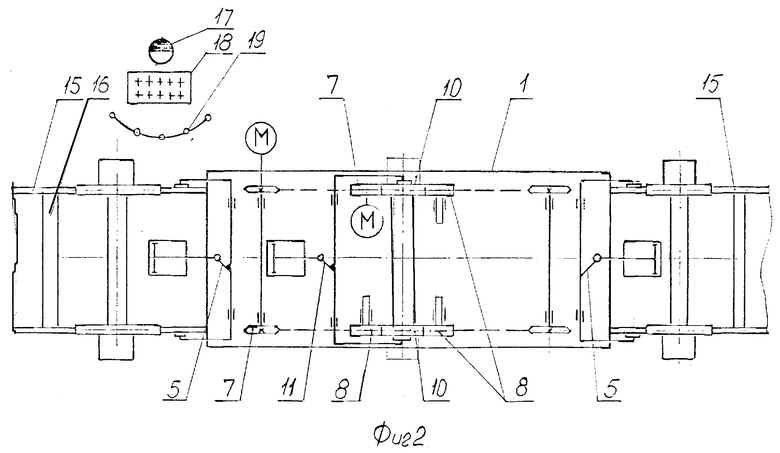

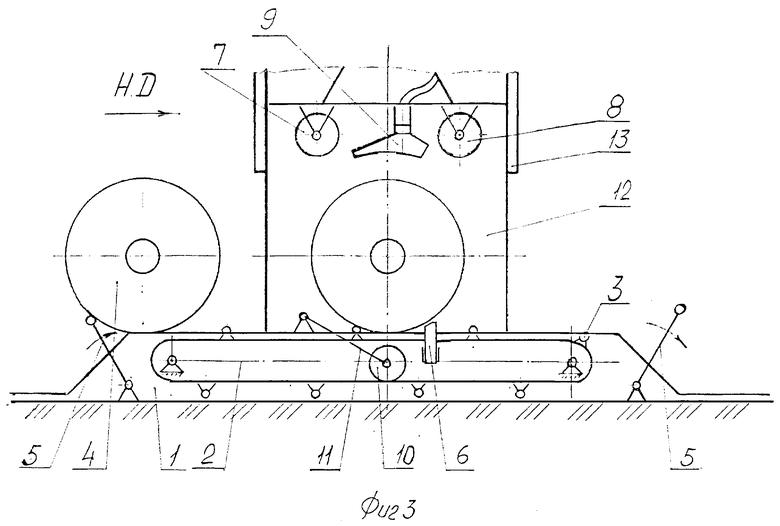

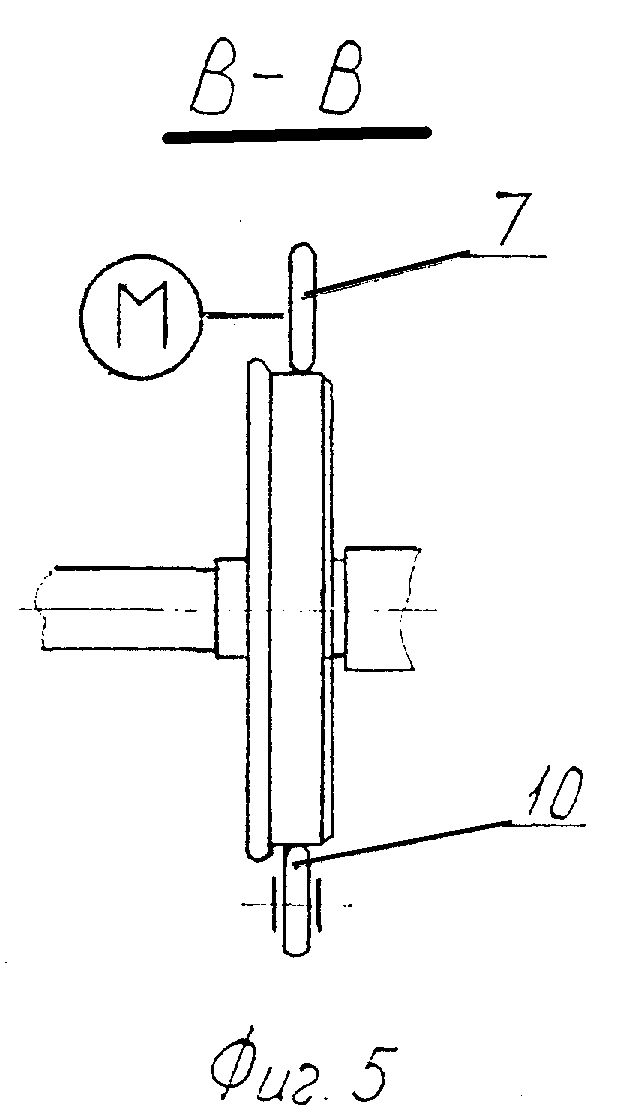

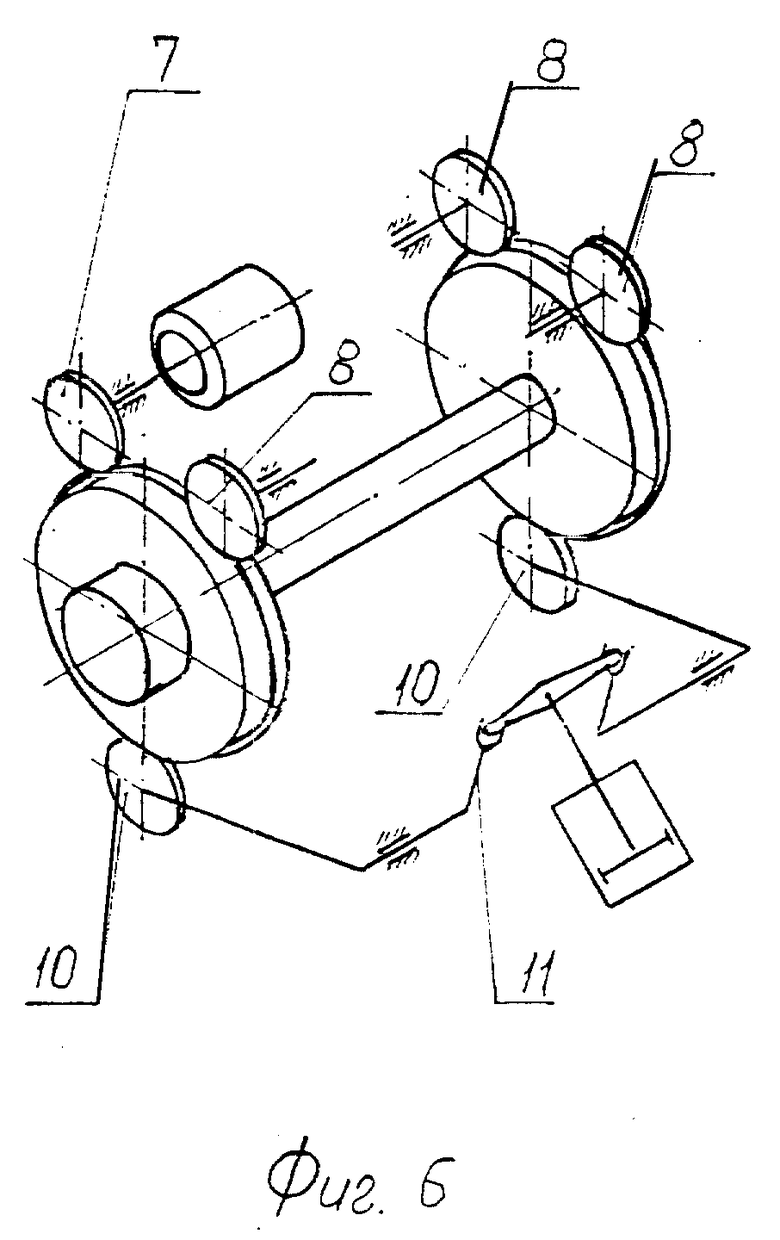

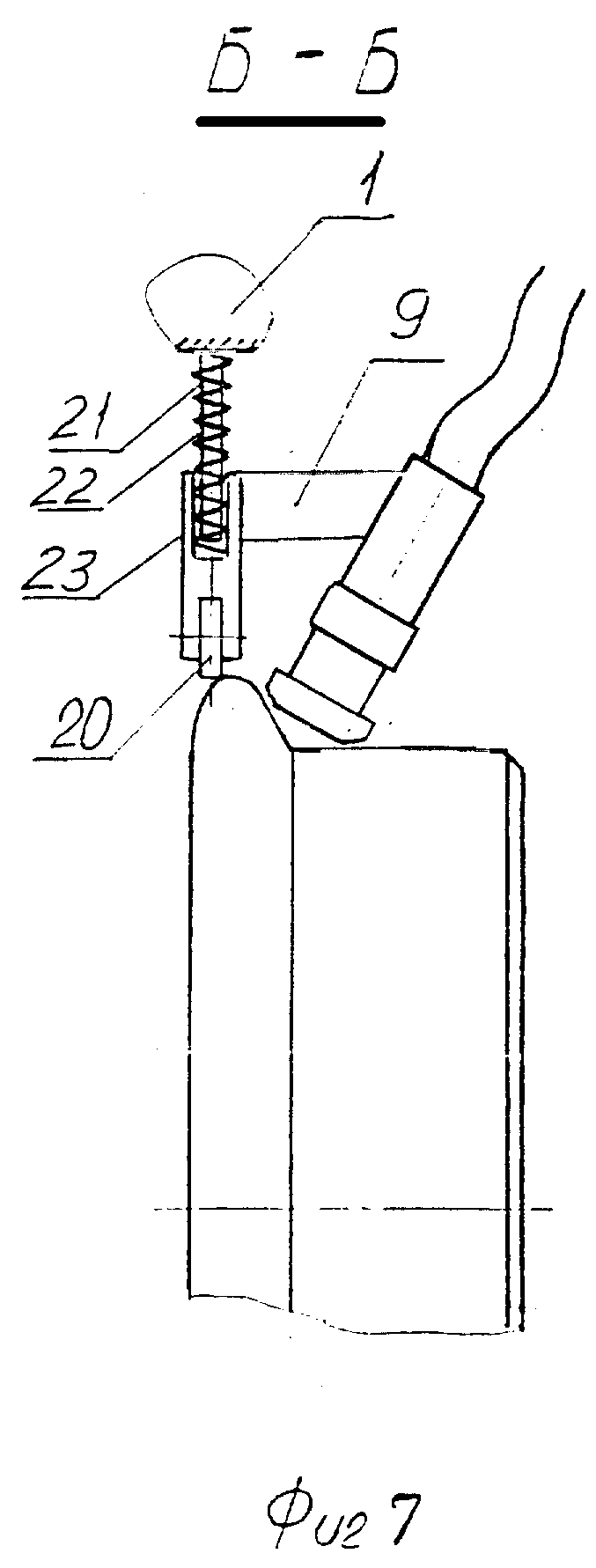

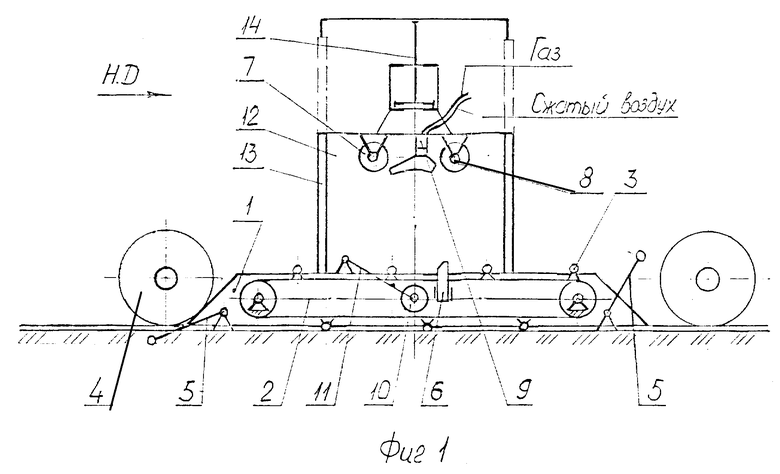

Сущность изобретения поясняется чертежами, где на фиг. 1 изображен общий вид полуавтоматической линии; на фиг. 2 - общий вид /план/ полуавтоматической линии; на фиг. 3 - установка колесной пары на транспортере до упора; на фиг. 4 - поджатие колесной пары; на фиг. 5 - расположение на колесе плазмотрона с насадкой; на фиг. 6 - изображение механизмов в аксонометрии; на фиг. 7 - расположение плазмотрона с насадкой относительно колеса.

Полуавтоматическая линия для плазменного поверхностного упрочнения колесной пары железнодорожного транспорта выполнена в виде стенда 1 /фиг. 1/, на котором закреплен транспортер 2, оборудованный роликами 3 для передвижения колесной пары 4. Для подъема колесной пары 4 на транспортер 2 стенд 1 оснащен укладчиком 5, выполненным в виде поворотного рычага, сочлененного с пневмоприводом.

Стенд 1 оборудован убирающимся упором 6 для установки колесной пары 4 под приводным роликом 7 и ограничительными роликами 8, между которыми над каждым колесом закреплен модуль 9 с плазмотроном и насадкой, к которым подведен газ и воздух для работы плазмотрона.

Под колесной парой 4 на стенде 1 закреплены поджимные ролики 10, соединенные рычажным механизмом 11 с пневмоприводом. На стенде 1 жестко закреплена теплозвукоизоляционная камера 12, оборудованная сквозными дверными проемами 13, которые закрываются при помощи механизма открывания дверей 14.

Кроме укладчиков 5 и концевых площадок транспортера 2 все оборудование размещено внутри теплозвукоизоляционной камеры 12, оборудованной окнами для визуального наблюдения за процессом плазменного поверхностного упрочнения колесной пары 4.

К стенду 1 с двух сторон подсоединено полотно железной дороги 15 /фиг. 2/, по которому колесные пары 4 подаются на стенд 1 и убираются с него на полотно железной дороги 15, уложенное на грунт вместе с шпалами 16. Место оператора 17 за пультом управления 18 оборудовано ограждением 19, находится с левой стороны стенда 1, куда выведены все трассы систем движения и управления процессом плазменного поверхностного упрощения колесной пары.

Работа полуавтоматической линии осуществляется следующим образом.

Колесная пара 4 /фиг. 3/, размещенная на полотне железной дороги 15 перед стендом 1, при помощи укладчика 5 устанавливается на площадку транспортера 2 перед теплозвукоизоляционной камерой 12, у которой при помощи механизма открывания дверей 14 открывается дверь перед колесной парой 4. Затем включается механизм убирающегося упора 6 для установки его в рабочее положение. Включением транспортера 2 колесная пара 4 подается в камеру до упора 6, после чего дверь закрывается, обеспечивая герметичность камеры 12. Рычажным механизмом 11 через два подвижных ролика 10 колесная пара 4 поджимается до упора в приводной ролик 7 и к трем ограничительным роликам 8 /фиг. 4/.

При этом каждый плазмотрон с насадкой, размещенный в каждом модуле 9, своим упорным роликом 20 /фиг. 7/, опирающимся на реборду колеса колесной пары, поджимается пружиной 21 к ней. За счет деформации пружины 21, надетой на стержень 22, жестко закрепленный на стенде 1, и размещенной, с одной стороны, в направляющих 23, с другой стороны которых в них укреплен упорный ролик 20, обеспечивается осевое перемещение модуля 9 с плазмотроном и насадкой, а также определенный зазор от сопла плазмотрона до профилей катания колес колесной пары 4 разных диаметров колес.

Ролики 7, 8, 10 опираются на площади профиля катания колес /фиг. 5, 6/. При этом вращение колесной пары 4 в заданном режиме осуществляется приводным роликом 7, создающим с поверхностью катания одного из колес фрикционную пару.

Параметры процесса нагрева поверхностей катания колес зависят от скорости вращения колпары, обеспечивающей относительное перемещения - 1,5 м/с, среднемассовой температурой плазменной струи - 6000 K и коэффициента избытка окислителя в плазмообразующей смеси = 0,9. Параметры определяются технологическим процессом для каждого типа колесной пары 4, при этом учитывается, что закалка осуществляется на воздухе и за счет температуры тела колесной пары 4.

Анализ повреждаемости колесных пар, в частности поверхностей катания колес, показал, что после проведения гарантийной наработки преобладают повреждения в виде износа гребней и выщербин.

Разработка полуавтоматической линии для плазменного поверхостного упрочнения переточенных колесных пар обеспечивает повышение контактно-усталостной прочности металла и, как следствие, увеличение ресурса работы колесных пар.

Выполнение этой работы на полуавтоматической линии позволяет свести до минимума объем ручных работ и исключить переналадку оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДУЛЬ АККУМУЛЯТОРНЫЙ ПОДВАГОННЫЙ (ВАРИАНТЫ) | 1999 |

|

RU2160195C2 |

| ТЕЛЕЖКА ПАССАЖИРСКОГО ВАГОНА С МЕХАНИЗМОМ РАДИАЛЬНОЙ УСТАНОВКИ КОЛЕСНОЙ ПАРЫ | 2001 |

|

RU2216470C2 |

| ХОППЕР-ВАГОН | 2002 |

|

RU2215662C1 |

| ХОППЕР-ВАГОН | 2002 |

|

RU2215663C1 |

| ТЕЛЕЖКА С МЕХАНИЗМОМ РАДИАЛЬНОЙ УСТАНОВКИ КОЛЕСНОЙ ПАРЫ | 2007 |

|

RU2349478C1 |

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТА | 2003 |

|

RU2239001C1 |

| ПЛАТФОРМА ДЛЯ КОНТЕЙНЕРОВ И КОЛЕСНОЙ ТЕХНИКИ | 1997 |

|

RU2133204C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ | 2005 |

|

RU2294274C1 |

| Способ получения металлического порошка методом центробежного распыления, устройство для осуществления способа | 2016 |

|

RU2645169C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОКОВЫХ СТЕН ГРУЗОВЫХ ВАГОНОВ И УСТРОЙСТВО ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2575112C2 |

Изобретение относится к области машиностроения, в частности к полуавтоматическим линиям для плазменного поверхностного упрочнения бандажей и ободьев колес, и может быть использовано при проектировании и изготовлении оборудования для ремонтных предприятий железнодорожного транспорта, оборудованных станочным парком для механической обработки колес без демонтажа колесной пары. Полуавтоматическая линия выполнена в виде стенда, оборудованного укладчиком для укладки колесной пары на транспортер, пересекающий стенд, плазматронами с насадками и механизмом вращения колесной пары, содержащим приводной ролик, который в сопряжении с профилем катания колеса образует фрикционному пару. Стенд оборудован тремя ограничительными роликами, размещенными в плоскости приводного ролика, и двумя поджимными роликами, образующими с приводным и ограничительными роликами треугольную призму. Между приводным и ограничительными роликами на стенде закреплены модули с плазматронами с насадками, к которым подведены газ и воздух для работы плазматрона. Модули оборудованы упорными роликами, которыми они опираются на реборды колес колесной пары, поджимаются пружинами. Анализ повреждаемости колесных пар, в частности поверхностей катания колес, показал, что после проведения гарантийной наработки преобладают повреждения в виде износа гребней и выщербин. Разработка полуавтоматической линии для плазменного поверхностного упрочнения переточных колесных пар обеспечивает повышение контактно-усталостной прочности металла и, как следствие, увеличение ресурса работы колесных пар. Выполнение этой работы на полуавтоматической линии позволяет свести до минимума объем ручных работ и исключить переналадку оборудования. 2 з.п ф-лы, 7 ил.

| СПОСОБ ПОВЫШЕНИЯ АКТИВНОСТИ ИНСЕКТИЦИДАБИДРИНА | 0 |

|

SU206451A1 |

| СПОСОБ ПЛАЗМЕННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2092580C1 |

| АВТОМАТ ДЛЯ ЗАКАЛКИ ВАЛОВ | 1993 |

|

RU2081183C1 |

Авторы

Даты

1999-07-20—Публикация

1997-12-26—Подача