Область техники, к которой относится изобретение

Настоящее изобретение относится к задающему регулятору, используемому на железнодорожном транспорте, в частности к регулятору, в котором для получения сигнала отметки, соответствующего определенной позиции регулятора, используется несколько датчиков угла поворота.

Уровень техники

Недавно были разработаны новые конструкции задающих регуляторов, в которых выходной сигнал отметки, соответствующий определенной позиции регулятора, задается с помощью рукоятки управления и электрической системы с кодирующим устройством или электростатическим емкостным датчиком сигнала, вырабатываемого механической системой, использующей кулачковый переключатель. В качестве примеров таких новых конструкций задающих регуляторов можно назвать конструкции, описанные в выложенных заявках Японии Hei 7-107625 (1) и Hei 10-80010 (2).

В предложенных в этих заявках задающих регуляторах используется сдвоенный датчик угла поворота, позволяющий повысить надежность работы регулятора при управлении железнодорожным составом, но никак не решающий проблемы создания дублирующих систем управления железнодорожным составом.

В частности, в первой (1) из упомянутых выше выложенных заявок Японии Hei 7-107625 рассматривается только та ситуация, которая возникает при выходе из строя одного из датчиков задающего регулятора и исчезновении сигнала, передаваемого от этого датчика, и вообще не рассматривается ситуация, которая возникает при исчезновении сигналов обоих датчиков.

Во второй (2) из упомянутых выше выложенных заявок Японии Hei 10-80010 рассмотрена ситуация, при которой сигнал отметки, соответствующий определенной позиции регулятора и выдаваемый одним из датчиков угла поворота, не совпадает с сигналами отметки, выдаваемыми остальными датчиками, и поэтому признается ошибочным без всякого опасения возможности появления ошибки в управляющем сигнале, задаваемом сигналом отметки позиции задающего регулятора.

При возникновении ошибки в сигнале одного из двух датчиков угла поворота устройство управления или двигатель, установленный на локомотиве, переходят на работу в режим остановки, при котором происходит подготовка к остановке всего железнодорожного состава, несмотря на то, что при этом один из датчиков продолжает нормально работать.

Краткое изложение сущности изобретения

Задачей настоящего изобретения является создание задающего регулятора с дублирующими друг друга системами управления железнодорожным составом, который имеет два датчика угла поворота и обеспечивает продолжение движения железнодорожного состава даже при ошибочной работе одного из датчиков и рассогласовании выходных сигналов, выдаваемых обоими датчиками.

Указанная выше задача решается с помощью предлагаемого в изобретении задающего регулятора, в котором при повороте рукоятки управления два датчика угла поворота выдают сигнал отметки, соответствующий каждой из позиций "движение с потреблением мощности", "нейтральное положение" и "торможение", и который имеет отдельный датчик положения, фиксирующий, когда рукоятка управления находится в положении "нейтраль", позицию "нейтраль" независимо от того, фиксирует или нет позицию "нейтраль" датчик угла поворота, и обнуляющий выходной сигнал датчика угла поворота, который при этом не фиксирует "нейтральное" положение рукоятки.

Указанная выше задача решается также с помощью задающего регулятора, в котором сигнал отметки, соответствующий каждой из позиций "движение с потреблением мощности", "нейтральное положение" и "торможение", выдают оба связанные с рукояткой управления датчика угла поворота и в котором выходные сигналы двух датчиков угла поворота, когда они отличаются друг от друга, сравниваются и в результате сравнения из двух сигналов выбирается и используется в качестве выходного сигнал, который соответствует той из двух позиций, которая находится ближе к отметке максимального торможения.

Краткое описание чертежей

На приложенных к описанию чертежах показано:

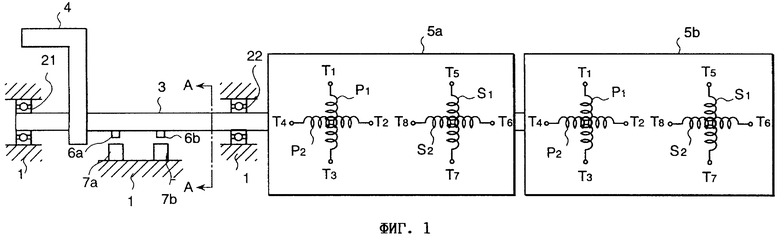

на фиг. 1 - выполненный в соответствии с одним из вариантов настоящего изобретения задающий регулятор, если на него смотреть со стороны оператора (машиниста),

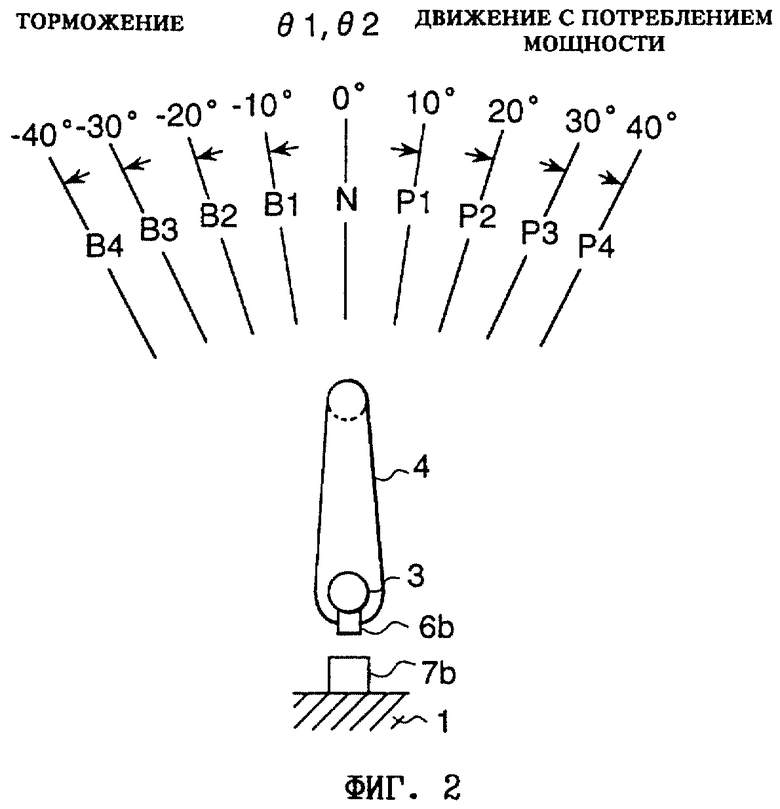

на фиг.2 - поперечный разрез задающего регулятора плоскостью А-А по фиг. 1,

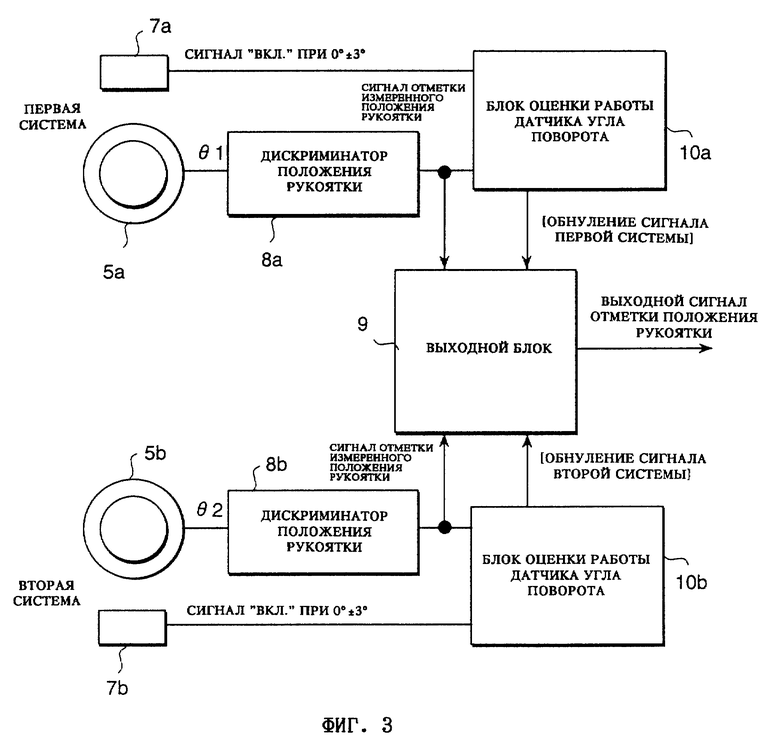

на фиг. 3 - принципиальная схема одного из вариантов предлагаемого в настоящем изобретении задающего регулятора,

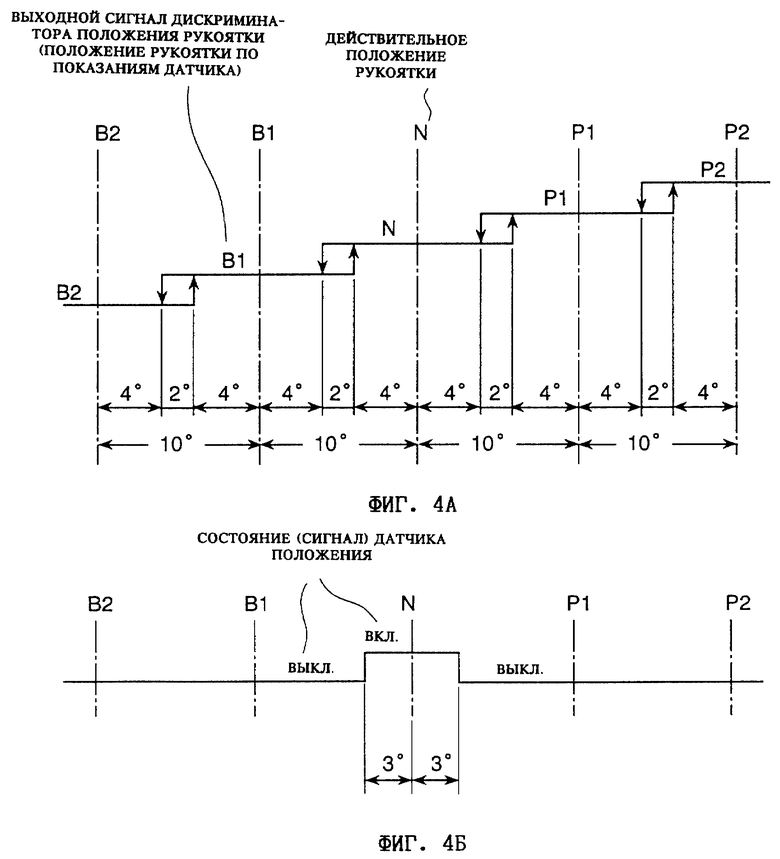

на фиг.4 - диаграммы, поясняющие для различных режимов движения состава работу показанных на фиг. 3 дискриминаторов 8а и 8b отметок положения и датчиков 7а и 7b положения,

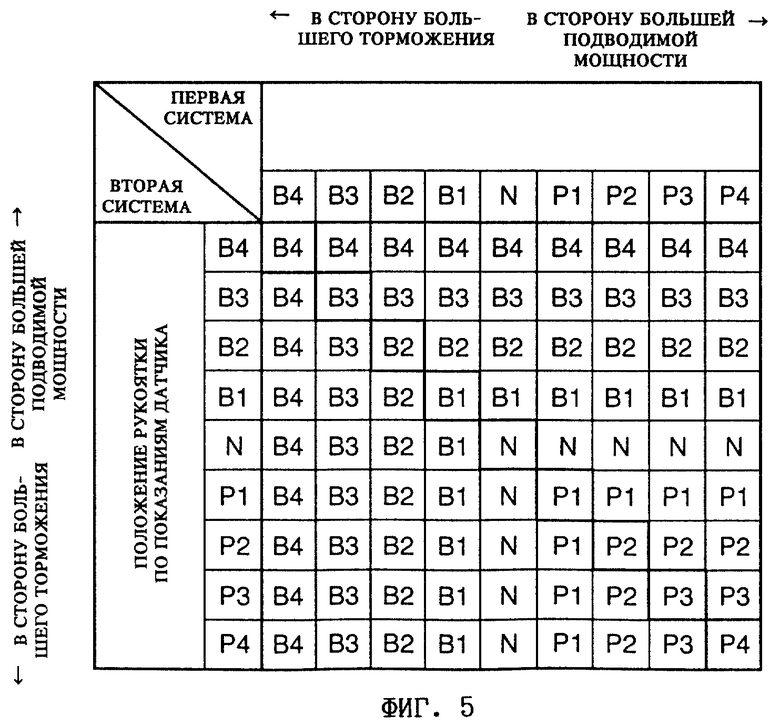

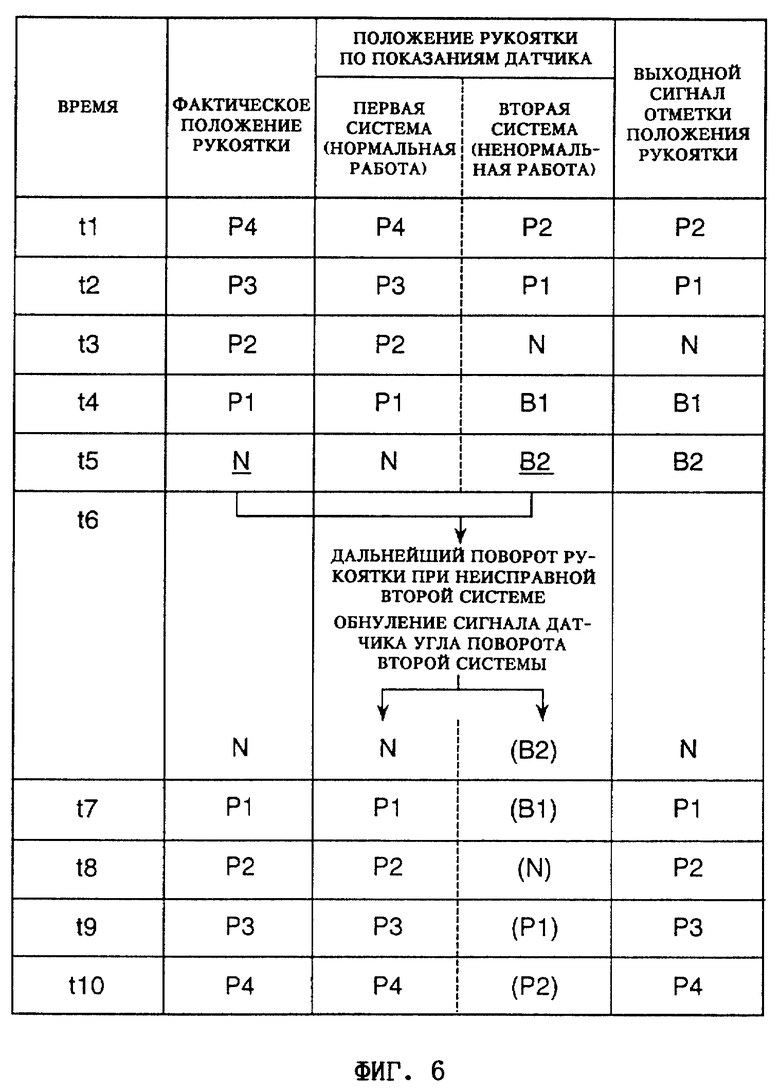

на фиг. 5 - таблица логических состояний, поясняющая работу показанного на фиг.3 выходного блока 9, выдающего сигнал отметки положения, и

на фиг. 6 - таблица, поясняющая для различных режимов движения состава принцип работы предлагаемого в настоящем изобретении задающего регулятора при ненормальной работе одного из его датчиков.

Предпочтительный вариант выполнения изобретения

Ниже описан один из вариантов выполнения предлагаемого в настоящем изобретении задающего регулятора.

На фиг. 1 показан продольный разрез задающего регулятора, если смотреть на него со стороны оператора (машиниста). На раме 1 установлен свободно вращающийся в подшипниках 21 и 22 вал 3, который поворачивается машинистом с помощью соединенной с ним рукоятки 4. В данном варианте изобретения рукоятка 4 может находиться в одном из следующих девяти (9) фиксированных рабочих положений (соответствующих определенным позициям задающего регулятора): "позиция торможения 4" (в дальнейшем эта позиция обозначается сокращенно как "В4"), "позиция 3 торможения" (в дальнейшем обозначается сокращенно как "В3"), "позиция 2 торможения" (в дальнейшем обозначается сокращенно как "В2"), "позиция 1 торможения" (в дальнейшем обозначается сокращенно как "В1"), "нейтральная позиция" (в дальнейшем обозначается сокращенно как "N"), "позиция 1 движения с потреблением мощности" (в дальнейшем обозначается сокращенно как "Р1"), "позиция 2 движения с потреблением мощности" (в дальнейшем обозначается сокращенно как "Р2"), "позиция 3 движения с потреблением мощности" (в дальнейшем обозначается сокращенно как "Р3") и "позиция 4 движения с потреблением мощности" (в дальнейшем обозначается сокращенно как "Р4").

Количество фиксированных рабочих положений рукоятки управления (позиций задающего регулятора) необязательно должно быть таким же, как в этом варианте изобретения и, в частности, может быть равно тринадцати (13), а именно, позиции "В7", "В6", "В5", "В4", "В3", "В2", "B1", "N", "P1", "P2", "Р3", "Р4", "Р5".

На валу 3 установлено два датчика 5а и 5b угла поворота, которые измеряют углы поворота вала, соответствующие различным указанным выше рабочим положениям рукоятки управления (позициям задающего регулятора) "В4", "В3", "В2", "B1", "N", "Р1", "P2", "Р3", "Р4". В качестве обоих датчиков 5а и 5b угла поворота вала можно использовать, например, обычные и хорошо известные синусно-косинусные преобразователи.

В основу работы такого синусно-косинусного преобразователя положен принцип синхронизации с использованием взаимного влияния индуктивности показанных на фиг.1 первичных Р1 и Р2 и вторичных S1 и S2 обмоток. На фиг.1 позициями Т1, Т2, Т3, Т4, Т5, Т6, Т7 и Т8 обозначены клеммы, предназначенные для подключения обмоток к соответствующим внешним цепям. Выполненный таким образом датчик имеет ротор и статор и расположенные ортогонально по отношению друг к другу двухфазные обмотки.

При подаче на первичные обмотки напряжения переменного тока и повороте ротора на угол θ на вторичных обмотках возникает напряжение, пропорциональное синусу (sin) и косинусу (cos) угла поворота. Используя напряжение, меняющееся по синусу и косинусу, можно определить угол поворота ротора. Следует отметить, что к синусно-косинусным преобразователям, которые в этом варианте изобретения используются в датчиках 5а и 5Ь угла поворота, можно добавить преобразователь углового положения вала в код или иные аналогичные устройства.

На валу 3 закреплены два штифта 6а и 6b, которые, когда рукоятка находится в положении "N", оказываются расположенными против датчиков 7а и 7b положения, которые в этот момент выдают сигналы, по которым можно определить, что в данный момент рукоятка находится в положении "N".

На фиг. 2 показан поперечный разрез задающего регулятора плоскостью А-А по фиг. 1. На этом чертеже показаны различные рабочие положения рукоятки 4 или возможные позиции задающего регулятора, а именно, "В4", "В3", "В2", "В1", "N", "Р1", "Р2", "Р3", "Р4". При повороте рукоятки в одно из этих положений одновременно с ней поворачиваются и закрепленные на валу 3 рукоятки датчиков 5а и 5b угла поворота и штифты 6а и 6b. Когда рукоятка 4 находится в положении "N", углы θ1 и θ2 равны 0o, при этом угол между каждыми соседними положениями рукоятки (позициями задающего регулятора) равен 10o.

На фиг.3 показана принципиальная схема задающего регулятора. В этой схеме определение позиции задающего регулятора (положения рукоятки управления) осуществляется с помощью двух систем. В первой системе датчик 5а угла поворота выдает сигнал отметки, который пропорционален углу, равному θ1, и который подается на вход в дискриминатор 8а позиции задающего регулятора, который выдает сигнал отметки, соответствующий определенной позиции задающего регулятора и пропорциональный углу поворота, равному θ1. Во второй системе датчик 5b угла поворота выдает сигнал отметки, который соответствует определенной позиции задающего регулятора и пропорционален углу поворота, равному θ2, и который подается на вход дискриминатора 8b позиции задающего регулятора, который выдает сигнал отметки, соответствующий определенной позиции задающего регулятора и пропорциональный углу поворота, равному θ2.

Показанные на фиг. 4 диаграммы подробно поясняют особенности работы дискриминатора 8а, определяющего позицию задающего регулятора. При этом датчик 7а положения, который определяет положение штифта 6а, при любом положении рукоятки управления в пределах ±3o от положения "N" выдает сигнал "Вкл."

Сигналы определения позиции задающего регулятора, выдаваемые первой и второй системами, подаются на вход блока 9, выдающего в соответствии с логическими состояниями, показанными на фиг.5, определенный сигнал позиции задающего регулятора (положения рукоятки управления). В частности, при совпадении позиций задающего регулятора, определенных первой и второй системами, выходной сигнал задающего регулятора будет соответствовать зафиксированному датчиками угла поворота положению рукоятки управления, а в том случае, когда позиции задающего регулятора, определенные первой и второй системами, оказываются разными, выходной сигнал задающего регулятора будет соответствовать тому из двух определенных датчиками положений рукоятки, которое находится ближе к положению максимального торможения.

Так, например, если первая система определит, что рукоятка задающего регулятора находится в положении "В1", а вторая определит, что рукоятка задающего регулятора находится в положении "Р1", то выходной сигнал задающего регулятора будет нести информацию о том, что рукоятка находится в положении "В1". Выбор в качестве выходного сигнала задающего регулятора сигнала, означающего, что рукоятка управления находится ближе к положению максимального торможения, обеспечивает большую безопасность движения железнодорожного состава. В этой связи следует отметить, что при движении состава в качестве сигнала, управляющего работой различных регуляторов и приводными двигателями локомотива, используется выходной сигнал задающего регулятора, определяющий его позицию или положение рукоятки управления.

В рассматриваемом варианте выполнения задающего регулятора имеется блок 10а оценки, который оценивает, правильно или нет работает датчик 5а угла поворота. Когда рукоятка 4 управления находится в положении "N", датчик 7а положения выдает сигнал "Вкл.", и, если при этом датчик 5а угла поворота не выдает сигнала отметки, соответствующего положению "N" рукоятки, то блок оценки работы этого датчика выдает на выходной блок 9 задающего регулятора сигнал "отключения первой системы". Получив такой сигнал, выходной блок 9 будет выдавать только тот сигнал отметки положения рукоятки, который поступает к нему на вход от датчика угла поворота второй системы.

В рассмотренном выше варианте выполнения предлагаемого в настоящем изобретении задающего регулятора использовались две - первая и вторая - системы с датчиками положения 7а и 7b соответственно. В этой связи необходимо, однако, отметить, что датчик положения может быть установлен только в первой системе, в частности датчик 7а, сигнал от которого может подаваться одновременно на вход блока 10а оценки работы датчика угла поворота первой системы и на вход блока 10b оценки работы датчика угла поворота второй системы.

На фиг. 4 показано, каким образом работает дискриминатор 8а, показанный на фиг. 3, при различных значениях угла θ1, определяемого датчиком 5а угла поворота. При распознавании положения рукоятки управления (позиции задающего регулятора) по сигналу отметки, вырабатываемому датчиком угла поворота, дискриминатор распознает положение рукоятки с некоторым гистерезисом (запаздыванием), равным в данном случае 2o.

В частности, при переводе рукоятки управления из фиксированного положения "N" в фиксированное положение "Р1" сигнал на выходе дискриминатора 8а изменится с "N" на "Р1" только после того, как рукоятка управления повернется на 6o.

Аналогичным образом и при повороте рукоятки управления в обратном направлении из фиксированного положения "Р1" в фиксированное положение "N" выходной сигнал дискриминатора 8а изменится с "Р1" на "N" только после того, как угол между действительным или фиксированным положением "N" рукоятки управления и ее фактическим положением составит 4o. Причина, по которой задающий регулятор работает с такого рода запаздыванием, заключается в том, что такое запаздывание исключает возникновение вибраций и возможность связанной с ними неустойчивой работы задающего регулятора вблизи любого из фиксированных положений его рукоятки.

На фиг. 4 показан также выходной сигнал датчика 7а положения, который, как указано выше, выдает только сигнал "Вкл." в то время, когда угол между действительным положением рукоятки и ее фиксированным положением "N" составляет ±3o.

На фиг.6 поясняется работа задающего регулятора во время движения состава при неисправной работе датчиков угла поворота. Предполагается, что в момент времени t1 во второй системе возникла ошибка, которая обусловлена неисправной работой датчика 5b угла поворота и которая проявляется в том, что по показаниям датчика второй системы рукоятка задающего регулятора находится не в фактически занимаемом ею положении "Р4", а в положении "Р2". При этом задающий регулятор не может точно распознать, в какой именно системе - первой или второй - возникла неисправность, однако в соответствии с логическими состояниями, показанными в виде таблицы на фиг.5, он выдаст сигнал, свидетельствующий о том, что его рукоятка управления находится в положении "Р2".

Процессы, происходящие в задающем регуляторе в моменты времени t2, t3 и t4, когда машинист поворачивает рукоятку задающего регулятора в положение "N", аналогичны процессам, происходящим в задающем регуляторе в момент времени t1, когда задающий регулятор не может распознать, в какой из систем возникла неисправность, но при этом, сравнивая сигналы на выходе из обеих систем, выдает сигнал управления, соответствующий тому положению рукоятки, которое находится ближе к положению максимального торможения.

В момент времени t6 рукоятка 4 возвращается в фиксированное положение "N", и оба датчика 7а и 7b положения выдают сигнал "Вкл.". Поскольку при этом сигнал отметки положения рукоятки, выдаваемый второй системой, становится равным сигналу, соответствующему положению "В2", то блок 10b оценки работы датчика угла поворота выдает на выходной блок 9 сигнал "отключения второй системы". Получив такой сигнал, выходной блок 9 отключает вторую систему, а выходной сигнал отметки положения задающего регулятора определяется показаниями только датчика угла поворота первой системы. При дальнейшем повороте машинистом рукоятки 4 управления последовательно в положения "Р1", "Р2", "Р3", "Р4" выходной сигнал задающего регулятора по-прежнему будет определяться углом поворота рукоятки, измеренным датчиком угла поворота первой системы. На фиг.6 показаны соответствующие такому повороту рукоятки моменты времени t7, t8, t9 и t10 и вместе с действительным положением рукоятки указаны выдаваемые задающим регулятором и двумя его системами сигналы отметок положения. Взятые на фиг.6 в скобки сигналы отметок положения, например сигнал отметки положения (В2), означают сигналы, полученные в результате ошибочного определения положения рукоятки.

Ниже рассмотрена причина, по которой обнаружение неисправности того или иного датчика угла поворота происходит в тот момент, когда рукоятка управления находится в положении "N" (и почему неисправность этих датчиков не определяется, когда рукоятка находится в любом другом положении, а именно, "Р4", "В4" и т.д.). Если железнодорожный состав стоит на некоторой станции и должен начать движение к следующей станции, на которой предполагается его остановка, в этом случае, который соответствует ситуации 1, работа задающего регулятора и движение состава происходят следующим образом. Под указанным ниже положением рукоятки управления "В" подразумевается любое из положений "В1". "В2", "В3", "В4", а под положением "Р" подразумевается любое из положений "Р1", "Р2", "Р3", "Р4".

Ситуация 1:

стоянка на станции: "В" (стоянка);

начало движения: "В"-->"N"-->"Р" (запуск приводных двигателей, разгон);

между станциями: "Р"-->"N" (движение по инерции);

между станциями: "N"-->"Р"-->"N" (движение с повторным включением и отключением двигателей);

между станциями: "N"-->"В"-->"N" (ограничение скорости);

приближение к следующей станции: "N"-->"В" (замедление, остановка);

стоянка на следующей станции: "В".

Очевидно, что при работе задающего регулятора в таком режиме, когда стоящий на станции состав должен начать движение к следующей станции, на которой предполагается его остановка, рукоятка 4 находится в центре диапазона, соответствующего положению "N". Поэтому каждый раз при остановке состава можно выполнить проверку задающего регулятора и убедиться в том, есть ли в нем неисправности или нет.

Далее предполагается, что проверка задающего регулятора на наличие в нем неисправности будет проводиться в тот момент, когда рукоятка управления находится в положении движения с потреблением мощности, соответствующем отметке "Р4". В выполненном таким образом задающем регуляторе при наличии на перегоне между станциями небольшого по уклону спуска неисправность задающего регулятора не удается обнаружить во всех без исключения случаях. Очевидно, что при наличии на перегоне небольшого по уклону спуска всегда существует возможность разгона состава без установки рукоятки задающего регулятора в одно из положений "движение с потреблением мощности", как это поясняется на примере следующей ситуации 2. Точно такая же ситуация возникает и в том случае, когда проверка задающего регулятора на наличие в нем неисправности проводится в тот момент, когда рукоятка управления находится в положении движения с потреблением мощности, соответствующем отметке "Р3".

Ситуация 2:

стоянка на станции: "В" (стоянка);

начало движения: "В"-->"N" (пуск приводных двигателей при наличии на перегоне небольшого уклона, разгон);

между станциями: "N" (разгон при движении по наклонному участку пути);

между станциями: "N"-->"В"-->"N" (ограничение скорости);

приближение к следующей станции: "N"-->"В" (замедление, остановка);

стоянка на следующей станции: "В".

Если в такой ситуации проверку наличия в задающем регуляторе неисправности проводить при рукоятке задающего регулятора, находящейся в положении торможения "В4", то при остановке состава путем его торможения установкой рукоятки в положение торможения "B1", "B2", "В3" во время стоянки состава с рукояткой, находящейся в одном из этих положений, обнаружить наличие в задающем регуляторе неисправности нельзя.

Все приведенные выше выкладки позволяют сделать вывод о том, что проверку задающего регулятора на наличие неисправности в одной из его систем предпочтительно проводить, когда его рукоятка находится в нейтральном положении "N", не прекращая при этом движение состава вплоть до устранения неисправности и одновременно решая проблему возможности использования для управления составом двух дублирующих друг друга систем.

В предлагаемом в настоящем изобретении задающем регуляторе возникающая в одном из датчиков угла поворота неисправность определяется при нахождении рукоятки управления в нейтральном положении "N" с помощью датчика положения, выдаваемый которым сигнал обнуляется, при этом задающий регулятор по-прежнему продолжает выполнять свои функции, используя для этого сигналы, выдаваемые нормально работающим вторым датчиком угла поворота. Выполненный таким образом задающий регулятор решает проблему использования для управления железнодорожным составом двух дублирующих друг друга систем.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО УПРАВЛЕНИЯ ЭЛЕКТРИЧЕСКИМ ПОДВИЖНЫМ СОСТАВОМ | 2000 |

|

RU2179515C2 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ТРАНСПОРТНЫМ СРЕДСТВОМ С ЭЛЕКТРОПРИВОДОМ (ВАРИАНТЫ) | 2000 |

|

RU2192974C2 |

| УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ ЭЛЕКТРИЧЕСКОЙ МОЩНОСТИ | 1998 |

|

RU2209502C2 |

| Устройство ввода команд | 2018 |

|

RU2679745C1 |

| СТАНОК ДЛЯ РЕЗКИ ПОД УГЛОМ С ИНДИКАЦИЕЙ УГЛА УСТАНОВКИ РЕЖУЩЕГО ЭЛЕМЕНТА (ВАРИАНТЫ) | 2006 |

|

RU2344905C2 |

| СТАНОК ДЛЯ РЕЗКИ ПОД УГЛОМ С ИНДИКАЦИЕЙ УГЛА УСТАНОВКИ РЕЖУЩЕГО ЭЛЕМЕНТА (ВАРИАНТЫ) | 2004 |

|

RU2292997C2 |

| УСТРОЙСТВО И СПОСОБ УПРАВЛЕНИЯ АСИНХРОННЫМ ЭЛЕКТРОДВИГАТЕЛЕМ | 1997 |

|

RU2193814C2 |

| ТРАНСПОРТЕР ДЛЯ ПЕРЕМЕЩЕНИЯ ЛЮДЕЙ | 1998 |

|

RU2191153C2 |

| УСТРОЙСТВО УСИЛИТЕЛЯ РУЛЕВОГО УПРАВЛЕНИЯ | 2014 |

|

RU2630344C2 |

| ТРАНСПОРТНОЕ СРЕДСТВО С ЭЛЕКТРОМАГНИТНОЙ ПОДВЕСКОЙ И ПОДВИЖНОЙ СОСТАВ С ЭЛЕКТРОМАГНИТНОЙ ПОДВЕСКОЙ | 1989 |

|

RU2048310C1 |

Изобретение относится к задающему регулятору, в котором помимо двух датчиков угла поворота, которые выдают сигналы, соответствующие каждому фиксированному положению связанной с ними рукоятки управления, которая может находиться в положении "движение с потреблением мощности", "нейтральное положение" и "торможение", имеется датчик положения, который фиксирует "нейтральное положение" рукоятки и обеспечивает возможность проверки соответствия сигналов, выдаваемых датчиками угла поворота, "нейтральному положению" рукоятки, и обнуления выходного сигнала того датчика угла поворота, который не подтверждает "нейтрального положения" фактически находящейся в этом положении рукоятки. Выполненный таким образом задающий регулятор имеет две дублирующие друг друга системы, обеспечивающие возможность нормального управления локомотивом железнодорожного состава даже в том случае, когда в датчике угла поворота одной из систем возникает неисправность, проявляющаяся в несовпадении выходных сигналов двух датчиков. Технический результат - повышение надежности системы управления железнодорожным составом. 2 с.п. ф-лы, 6 ил.

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| JP 3293903, 25.12.1991 | |||

| JP 58151802, 09.09.1983 | |||

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ДВИЖЕНИЕМ ТРАНСПОРТНОГО СРЕДСТВА С ТЯГОВЫМ ЭЛЕКТРОПРИВОДОМ | 1994 |

|

RU2061316C1 |

| ЭСКАЛАТОРНОЕ ЗАЩИТНОЕ УСТРОЙСТВО ВХОДНОЙ КОРОБКИ ДЛЯ ПОРУЧНЯ ЭСКАЛАТОРА | 1990 |

|

RU2015101C1 |

Авторы

Даты

2002-06-20—Публикация

2000-08-30—Подача