Изобретение относится к способам получения минеральных волокон, при которых струя расплавленного материала падает на край ротора с приблизительно горизонтально расположенной осью, который распределяет расплавленный материал на другие роторы, на которых путем центрифугирования формируются волокна. Оно относится, в частности, к формированию минеральных волокон на основе стекловидных составов или на основе доменного шлака или базальта, в соответствии со способами, описанными, в частности, в патентных заявках ЕР-А-O 167508 или ЕР-А-О 059152.

При использовании этих способов важно контролировать положение точки, в которой струя расплавленного материала ударяется о первый ролик, и выполнять это не только в направлении по касательной к роторам, где положение оказывает влияние на все последующие соударения со следующими роторами, но и в осевом направлении. В стационарном процессе температура роторов в осевом направлении неодинакова, расплавленный материал сильно нагревает зону ударения, в то время как прилегающие зоны остаются более холодными, откуда следует, что неконтролируемое смещение указанной зоны ведет к охлаждению расплавленного материала - на каждом роторе - что вызывает заметное и быстрое изменение условий вытягивания волокон; важно, чтобы смещения такого типа осуществлялись под контролем оператора машины. В то же время, однако, периодическое смещение зоны, в которую попадает расплавленный материал, имеет определенные преимущества, поскольку позволяет распределить износ поверхности ротора по всей длине в осевом направлении. В этих условиях чрезвычайно важно знать точное положение струи расплавленного материала в пространстве. Это является условием, необходимым для контроля указанного положения.

Известны способы оптических измерений струи расплавленного материала, падающей на машину для вытягивания волокна. Некоторые из них относятся к определению и стабилизации положения струи расплавленного материала, предназначенной для получения волокон путем непосредственной продувки расплавленного материала. Этот способ требует, чтобы имелась возможность наблюдения рассматриваемой струи в осевом направлении, что возможно в рассматриваемом процессе, поскольку струя резко отклоняется и даже исчезает в тот самый момент, когда горелка, ось которой направлена перпендикулярно к ней, формирует волокна.

В других способах на машине для вытягивания волокна наблюдение за струей расплавленного материала осуществляется посредством ПЭС-камеры с целью определения ширины вертикальной струи, в то время как радиационные детекторы используются для измерения ее скорости. Эти две измерения осуществляются с целью расчета величины расхода материала.

Специалистам в данной области знакомо также применение ПЗС-камер для определения положения объектов и даже с помощью механических, электрических и информационных систем для определения их относительного положения или относительного смещения. В конечном счете специально для этой цели были разработаны оптоэлектронные системы наблюдения.

Целью настоящего изобретения является предложение способа определения положения струи расплавленного материала относительно машины для вытягивания волокна, обладающего точностью и надежностью и не зависящего от нарушений производственного процесса.

Способ измерения и устройства в соответствии с настоящим изобретением должны также позволить контролировать положение струи расплавленного материала относительно машины для вытягивания волокна как с целью сохранения его неизменным, так и с целью получения возможности его изменения в нужном направлении.

В документе DD-B-292439 предлагается стабилизация относительного положения свободно падающей расплавленной струи на основе силикатов и машины для вытягивания волокна, состоящей главным образом из продувочного сопла, действующего в горизонтальном направлении, т.е. перпендикулярно первоначальному направлению струи. Отсюда следует, что далее по направлению струи весь материал захватывается и переносится в горизонтальном направлении, и таким образом появляется возможность оптического наблюдения снизу вверх, до конца струи. Документ таким образом описывает систему, в которой изображение струи расплавленного материала получается на детекторе, подсоединенном к машине для вытягивания волокна с помощью системы наблюдения, и удерживается неподвижно по отношению к детектору с помощью механических устройств, смещающих машину для вытягивания волокон.

Система, описанная в DD-B-439, включающая определение положения струи расплавленного материала и устройство для стабилизации ее положения относительно машины для вытягивания волокон, предназначается только для конкретного способа вытягивания волокон. Она не может быть применена к машине, в которой материал последовательно попадает на несколько вращающихся цилиндров, приблизительно горизонтальные оси которых параллельны друг, другу.

Оптический способ определения струи материала при ее падении на машину для вытягивания волокна, предназначенный в первую очередь для измерения расхода, описан, например, в заявке на Европейский патент ЕР-А-479676. Линейная камера, известная как ПЗС (прибор с зарядовой связью), с горизонтальным направлением измерения, наблюдает за струей расплавленного материала, а два радиационных детектора размещены один над другим и на точно измеренном расстоянии между собой. Осуществляется, с одной стороны, измерение ширины струи и, с другой стороны, времени, разделяющего последовательное прохождение характерного элемента перед каждым из двух детекторов. Это последнее измерение позволяет определить скорость, а первое измерение дает значение поперечного сечения, и объединение двух элементов, в свою очередь, позволяет определить расход материала в падающей струе.

Настоящее изобретение предлагает процесс получения минеральных волокон из термопластического материалы с высокой температурой плавления, состоящий из плавления указанного материала и распределения его в расплавленном состоянии, в форме струи по меньшей мере одному ротору машины для вытягивания волокна, причем положение струи относительно ротора определяется, с одной стороны, в направлении, приблизительно перпендикулярном вертикальной плоскости струи и, с другой стороны, в горизонтальном направлении, приблизительно параллельном вертикальной плоскости струи, или путем определения места соударения струи с первым ротором посредством оптических измерений, выполняемых на самой струе, или непосредственно, путем измерения положения указанного материалы в расплавленном состоянии по краю одного из роторов.

Предпочтительно, чтобы положение струи в направлении, приблизительно перпендикулярном вертикальной плоскости струи, определялось путем оптического наблюдения за самой струей. С другой стороны, определение положения точки соударения струи с первым ротором путем оптического измерения самой струи в горизонтальном направлении, приблизительно параллельном вертикальной плоскости струи выполняется путем обсчета, с одной стороны, результатов оптических измерений и, с другой стороны, известного положения начальной точки струи.

Если машина для вытягивания волокон, применяемая в процессе в соответствии с настоящим изобретением, состоит из нескольких роторов, измерение положения материала в расплавленном состоянии предпочтительно осуществляется на первом или на втором роторе и предпочтительно путем оптического наблюдения, причем оптические измерения выполняются ПЭС-камерой.

Согласно настоящему изобретению результат определения используется для контроля положения точки соударения струи с первым ротором и результат определения относительного положения струи в одном направлении используется для контроля относительного смещения струи и машины для вытягивания волокон приблизительно в одном направлении и кроме того, результаты оптических наблюдений по краю ротора используются для определения ширины расплавленного материала на нем.

Предпочтительно, чтобы в течение периода производства между двумя заменами роторов точка соударения струи с первым ротором смещалась вдоль образующей линии по активной ширине ротора. Существо изобретения состоит также и в том, что устройство получения минеральных волокон из расплавленного термопластичного материала, содержащее плавильную печь, средство для распределения струи расплавленного материала и машину для вытягивания волокон, включающую по меньшей мере один ротор, предназначенный для распределения и/или центрифугирования волокон, согласно изобретению включает детектирующий прибор, предпочтительно оптический наблюдательный прибор, установленный с возможностью сканирования вдоль первой направляющей линии, приблизительно параллельной оси одного из роторов, и детектирующий прибор, установленный с возможностью сканирования вдоль второй направляющей линии приблизительно перпендикулярной одновременно струе расплавленного материала и первой направляющей линии.

При этом предпочтительно, чтобы первая направляющая линия, по существу, была бы образующей одного из роторов.

Целесообразно, чтобы детектирующий прибор был оптически наблюдательным прибором, в частности, частью ПЗС-камеры.

Желательно, чтобы средства распределения струи расплавленного материала были снабжены средствами для смещения в направлениях, приблизительно параллельных направлениям сканирования детектирующих приборов.

Возможно также, чтобы машина для вытягивания волокон была снабжена средствами для смещения в направлениях, приблизительно параллельных направлениям сканирования детектирующих приборов.

В предпочтительном варианте выполнения устройство снабжено электрической и/или электронной системой управления средствами для смещения на основании показаний детектирующих приборов.

Прилагаемые чертежи и описание позволят лучше понять сущность изобретения.

На фиг. 1 показана установка для вытягивания волокон в соответствии с первым вариантом реализации системы, являющейся предметом настоящего изобретения.

На фиг. 2 показан второй вариант реализации системы.

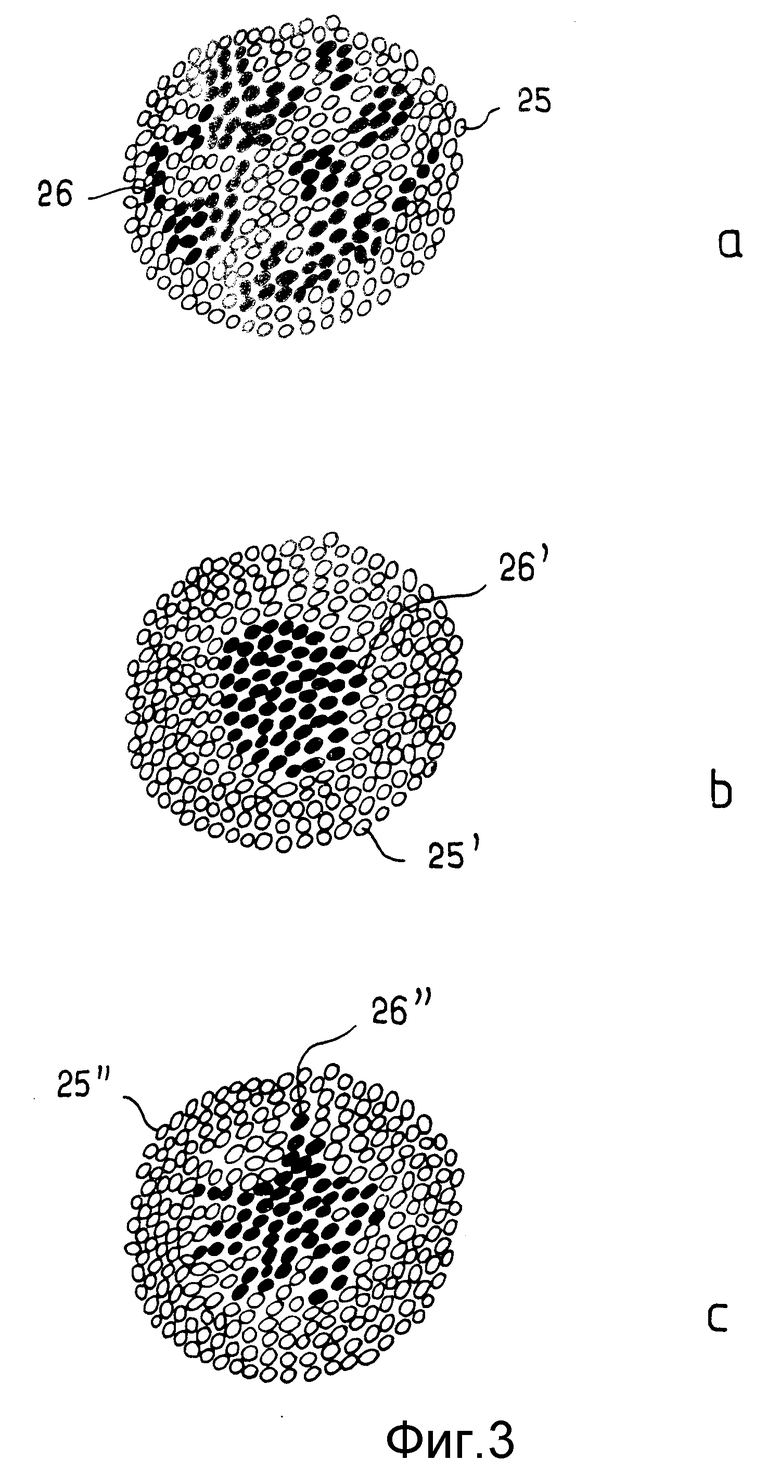

На фиг. 3 показана камера, защищенная кожухом.

На фиг. 4 показана схема устройства, являющегося предметом настоящего изобретения, со смещением машины для вытягивания волокон.

На фиг. 5, как и на фиг. 6, показаны кривые измерений положения струи без регулирования (фиг. 5) и при регулировании (фиг. 6) положения.

В устройстве, схематически показанном на фиг. 1, струя 1 расплавленного минералы 2, такого как скальная порода или шлак, льется на внешнюю поверхность одного из ряда стальных дисков (роторов) 3, 4, 5, 6, вращающихся со скоростью порядка 2000 - 10000 об/мин, вокруг осей, приблизительно перпендикулярных направлению струи.

Каждый диск 3, 4, 5, 6 имеет диаметр порядка от 10 до 50 см и толщину порядка от 5 до 15 см.

Температура струи 1 расплавленной массы составляет от 1000 до 1900oC. Эта расплавленная масса льется на роторы 3, 4, 5, 6, при расходе приблизительно от 0,5 до 10 т/час. Первый диск 3 обычно бывает меньше других и используется главным образом для преобразования плотной струи жидкой массы во вторичную, ускоренную струю.

На участках, прилегающих к расплавленному материалу, температура наружной поверхности ротора поддерживается на уровне ниже 800oC благодаря циркуляции воды, что на фигурах не показано.

Струя 1 расплавленного материала, попадающая на ротор, делится на две части, одна из которых пристает к ротору, а другая отбрасывается. На роторах 4, 5, 6 приставший расплавленный материал разделяется на мелкие капли, которые вытягиваются в форме волокон под воздействием центробежной силы.

На фиг. 1 масса 2 расплавленного минерала доставляется по желобу 7, в который она попадает через выпускное отверстие плавильного агрегата, например, вагранки, не показанной на чертеже. В одном из вариантов реализации изобретения желоб 7 усовершенствован за счет применения устройств для его перемещения в направлении, параллельном оси ротора и в другом направлении, перпендикулярном первому и, в общем, горизонтальном, как и первое направление. Эти устройства для перемещения, например электрические подъемники, не показаны на фиг. 1. Вместо желоба 7 иногда применяется промежуточная накопительная емкость, называемая стабилизатором, подобная описанной в заявке на Европейский патент ЕР-А-495723, функцией емкости такого типа является, главным образом, регулирование температуры и расхода расплавленного материала 2, образующего струю 1. При использовании стабилизатора он также, подобно желобу 7, может быть усовершенствован за счет применения устройств для перемещения с целью реализации изобретения, согласно которому не только желательно знать положение струи 1 расплавленного материала, но и контролировать это положение относительно неподвижной машины для вытягивания волокон.

На чертеже показана первая камера 8, которая сканирует прямую полосу 9, что позволяет, в случае фиг. 1, на которой струя 1 находится в той же вертикальной плоскости что и камера 8, следовать за смещением струи 1 расплавленного материала в горизонтальном направлении, перпендикулярном этой плоскости.

На фиг. 1 ось 10 наблюдения камеры 8 расположена параллельно осям роторов 3 - 6. В действительности является удобным, что направление измерений и направление смещения машины совпадают. Однако в связи с установкой камеры 8 на очень перегруженном участке около машины для вытягивания волокон направление оси 10 камеры 8 может слегка отклоняться от этого положения, даже если ось 10 не перпендикулярна направлению 9, точное определение положения струи 1 в направлении 9 может быть легко получено из результатов измерений, полученных с помощью камеры 8.

На фиг. 1 показана также вторая камера 40, наблюдающая за струей 1 в горизонтальном направлении 41, которое приблизительно совпадает с вертикальной плоскостью струи 1. В исключительных случаях на некоторых установках может произойти так, что струя 1 постоянно остается в точности вертикальной. В этом случае единственным принципом, который следует соблюдать, является сохранение направлений 9 и 41 измерений предпочтительно горизонтальными и в значительной мере перпендикулярными относительно друг друга. Однако в целом скорость струи 1 при ее возникновении имеет горизонтальную составляющую, возникающую или из-за использования желоба 7, как показано на чертеже, или из-за того, что как в случае применения стабилизатора, происходит ее смещение при вращении в вертикальной плоскости, что вызывает также вращение оси струи 1 в выпускном отверстии в вертикальной плоскости, в которой располагается струя.

В этом случае камера 8 и ее ось 10 располагаются приблизительно в одной плоскости, в то время как это является направлением 41 выполнения измерений камеры 40, расположенной в указанной плоскости.

Точка, которую оператору машины важно знать и, если возможно, контролировать, это точка 42 соударения струи 1 с первым ротором 3. При использовании камеры 8 данных о положении струи 1 в измерительной зоне по направлению 9 достаточно для того, чтобы знать положение точки 42 в направлении по касательной. Однако в другом направлении, параллельном оси ротора, лучше - за исключением случаев, когда измерение осуществляется возле самой точки 42, что довольно трудно - выполнить коррекцию, вычислив, исходя из положения точки 43 на траектории 41 и точки 44 выхода струи, которая известна, искомое положение 42. Определение необходимых поправок вполне по силам специалисту в данной области как путем применения эмпирического метода, путем варьирования горизонтальной составляющей скорости в точке 44, например за счет варьирования расхода, или расчетным путем, сделав предположение о форме траектории, параболической в первом приближении.

Для определения положения струи 1 в направлении, параллельном осям роторов, изобретение предлагает, в своем втором варианте, установку второй камеры 11, показанной на фиг. 2, таким образом, чтобы иметь возможность наблюдать кромку одного из роторов - на фиг. 2 это ротор 4. С этой целью камера 11 осью 12 наблюдения, располагается в плоскости, перпендикулярной плоскости струи 1 и которая на чертеже располагается рядом с плоскостью симметрии данного ротора таким образом, чтобы не оказаться на пути отдельных частиц, отбрасываемых ротором.

Факт косвенного наблюдения струи имеет важные преимущества, в конечном счете он позволяет обойтись без внесения поправок в результаты измерений.

Оптические наблюдения с использованием камеры, такой как камера 11, являются единственным способом среди других, позволяющим реализовать второй вариант изобретения. Радиационные детекторы, подобные описанным в документе ЕР-А-479676, позволяют получить такие же результаты, в особенности если ставится задача попадания расплавленного материала в одну и ту же зону ротора.

Очевидно, что поскольку общее осевое смещение струи 1 влечет за собой идентичное смещение последующих струй, достигающих роторов 3, 4, 5 и 6, имеет значение то, который из них находится под наблюдением.

На фиг. 3 показан кожух, защищающий каждую из камер. Штриховой линией показана камера 8 вместе с линзой 13 и осью 10 наблюдения. Кожух 14 включает в себя коробчатый выступ 15, конец 16 которого открыт. В верхней части выступа 15 имеется отверстие 17, через которое поступает воздушное дутье. Оно образует поток, препятствующий попаданию волокон, пыли, паров и т.д., и таким образом защищает линзы камеры 8.

Эта камера является камерой прибора с зарядовой связью (ПЗС). В ходе испытаний использовали камеру компании "Контрол визьон индустри", снабженную небольшими стержнями Томсона с 1728 элементами изображения. Сигнал о величине расхода с каждой камеры передается на микропроцессор, который на основании полученного сигнала определяет:

- наличие или отсутствие струи 1;

- положение струи 1 относительно опорной системы, которая зафиксирована и направлена вдоль направления 9 измерений в случае камеры 8, или направления 41 измерений в случае камеры 40, и 12 в случае камеры 11.

Анализ - привычный для специалистов в данной области - сигналов, передаваемых камерой 8 с одной стороны и камерами 40 или 11 - с другой стороны, позволяет определить положение струи расплавленного материала.

На фиг. 4 показан второй вариант системы регулирования положения струи 1 относительно роликов машины. В этом случае струя 1, вытекающая непосредственно из отверстия 31 вагранки 30, снабженной системой регулирования расхода, остается неподвижной. Управление точкой 32 соударения струи 1 и ротора 3 может осуществляться только путем смещения всей машины 33 для вытягивания волокон, например, посредством системы зубчатых реек.

Это смещение выполняется наилучшим образом в двух взаимно перпендикулярных направлениях 34, 35, параллельно оси роторов и перпендикулярно этой оси соответственно.

В случае, изображенном на фиг. 4, камеры 8 и 11 оптимальным образом механически соединены с машиной 33 для вытягивания волокон.

На фиг. 5 показана кривая 19, которая представляет собой запись за определенный период времени положения струи 1, зарегистрированного осевой камерой 11 при отсутствии регулирования этого положения. Ось 20 абсцисс показывает время в четвертях часа, а ось 21 ординат показывает положение траектории расплавленного материала, выраженное в мм. Можно видеть, что в течение одного часа струя 1 смещается приблизительно на двадцать миллиметров. За исключением резкого сдвига на середине пути, смещение происходит в основном в форме замедленного сноса.

Изменения в этом типе осевого положения струи расплавленного материала на первом роторе - и, следовательно, положения расплавленного материала на всех роторах - оказывают отрицательное влияние на вытягивание волокон. Когда расплавленный материал попадает в более холодную зону ротора, он в меньшей степени пристает к ротору, и вытягивание волокон происходит с меньшей легкостью, доля материала, отбрасываемого в направлении следующего ротора, повышается, что в целом ведет к дестабилизации работы машины.

Устройство, являющееся результатом реализации изобретения в обоих, его вариантах, не только позволяет следовать за отклонениями струи расплавленного материала, в особенности в направлении осей роторов, но собранная информация позволяет быстро выполнить это смещение путем воздействия на подходящие устройства, например, на расположенный вблизи желоба 7 стабилизатор. Так, в случае желоба 7 на фиг. 1 или фиг. 2, электрические приспособления, которые не показаны, позволяют выполнять его смещение в двух взаимно перпендикулярных направлениях, с одной стороны в направлении оси желоба, т.е. приблизительно в направлениях сканирования 41 и 18 камер 40 и 11 и, с другой стороны, параллельно направлению сканирования 9 камеры 8. Результаты измерений, собранные в конце каждой серии измерений, начиная с камеры 8 и камер 40 или 11 соответственно, обеспечивают немедленное срабатывание каждого из двух электрических приспособлений и, в результате, обеспечивается возвращение к определенной исходной точке, т.е., взятой в целом, определенной точку соударения струи 1 с ротором 3.

Система, изображенная на фиг. 4, на которой перемещение струи 1 и машины 33 для вытягивания волокон относительно друг друга достигается только путем смещения этой последней дает, очевидно, такой же результат.

В сравнении с фиг. 5 фиг. 6 показывает, каким образом изобретение позволяет стабилизировать струю 1. В этом случае система регулирования включает, в случае обнаружения изменения положения, соответствующие электрические приспособления, позволяющие компенсировать отклонение. Для получения результата, показанного на фиг. 6, применяются процессы пропорционального регулирования, хорошо известные специалистам в данной области. Результатом является, как можно видеть, стабильность в пределах нескольких миллиметров, за исключением отклонения, наблюдаемого в середине линии, которое соответствует резкому "сползанию" по длине струи, что связано с ее отклонением.

Однако имеется также возможность смещения, контролируемым образом, точки, в которой расплавленный материал достигает первого ротора. Существует возможность перемещения, в течение всего срока службы роторов 3, 4, 5, 6, этой точки соударения постепенно вдоль образующей линии таким образом, чтобы добиться равномерного износа всей активной поверхности роторов в течение всего периода производственного процесса между двумя заменами роторов.

Процесс, являющийся предметом настоящего изобретения, позволяет также использовать показания камеры II для другой цели. При определении ширины участка, находящегося над наблюдением, например, ширины зоны, покрытой расплавленным материалом, получается полезная информация, касающаяся развития процесса, в особенности касающаяся риска наблюдения за расплавленным материалом, отделяющимся от ротора, в особенности если контролируется точка, в которой откладывается материал, ширина зоны, в которой получается информация, касающаяся температуры и/или вязкости, и "адгезии" материала к ротору и, таким образом, характеристик вытягивания волокон.

В отношении предыдущих методов процесс, являющийся предметом настоящего изобретения, позволяет получать более надежные результаты. Кроме того, результаты измерения могут быть использованы для регулирования процесса вытягивания волокон, в то время как без этого обеспечить надежность регулирования невозможно.

Непосредственное измерение струи, даже в случае применения коррекции, обладает дополнительными недостатками. Струя 1 не всегда имеет цилиндрическую форму и могут иметь место искажения, в особенности "сползание", когда капли, отделяющиеся от края желоба 7 или выпускного отверстия 31, скользят по струе 1. При непосредственном измерении струи 1 эти искажения нарушают точность измерений. При непосредственном наблюдении струи 1 камерой 11 этого невозможно избежать. Вокруг зоны 18 измерений, в которой камера 11 наблюдает ротор 4, искажения, которые могут существовать на струе 1, компенсируются, "сглаживаясь", и, в частности, из результатов измерений удается исключить "сползание".

Таким образом, можно видеть, что способ, являющийся предметом настоящего изобретения, обеспечивает удачное решение поставленной проблемы.

Изобретение относится к способам производства минеральных волокон путем центрифугирования на роторах с горизонтальными осями из струи расплавленного материала. Для определения положения струи расплавленного материала относительно первого ротора и регулирования этого положения предлагаются оптические способы. При этом предполагается применение ПЗС-камер. В предпочтительном варианте реализации камера наблюдает за краем ротора, для вытягивания волокон. Устройство для получения минеральных волокон снабжено двумя детектирующими приборами, предпочтительно оптическими, установленными с возможностью сканирования вдоль первой направляющей линии, параллельной оси одного из роторов, и второй направляющей, перпендикулярной первой направляющей линии и струе расплавленного материала. Техническая задача изобретения - стабилизация процесса вытягивания. 2 с. и 14 з.п.ф-лы., 3 ил.

| Система пневматического рессорного подвешивания пассажирских железнодорожных вагонов | 1972 |

|

SU479676A1 |

| Устройство для получения стекловолокна | 1991 |

|

SU1791403A1 |

| US 3986853 A, 19.10.76 | |||

| Бес поплавковый карбюратор | 1937 |

|

SU59152A1 |

Авторы

Даты

1999-03-10—Публикация

1994-04-28—Подача