Способ получения модифицированного битума относится к области приготовления битум-полимерных материалов, используемых в автодорожном строительстве, герметизации гидроизоляции и ремонте, изготовлении кровельных материалов.

Настоящее изобретение позволяет значительно увеличить производительность выпуска модифицированного битума методом совмещения окислением при продувке воздухом.

За последние годы в структуру производственных предприятий дорожного строительства входят базы и цеха по производству битума. Известна и имеет применение восьмикубовая установка непрерывного действия, состоящая из восьми последовательно установленных кубов, в которой окисляемый продукт по мере утяжеления самотеком поступает из одного куба в последующий. Окислительный процесс происходит в семи кубах, один используется как расходно-накопительная рабочая емкость. Сжатый воздух в каждый куб подают компрессором, отработанный воздух вместе с парами масляных дистилятов выходит через шламовую трубу. Готовый продукт перекачивают в раздаточник, оборудованный змеевиком для паропрогрева и насосом для налива битума в транспортное средство. Данная схема окисления нефтяного сырья, которым может быть утяжеленный мазут, гудрон и прочие остатки атмосферно-вакуумной перегонки нефтей с целью получения битумов с требуемыми показателями, предполагает применение достаточно мощных и высокопроизводительных компрессорных установок, в противном случае окислительный процесс будет медленным или вообще не пойдет(Строительство автомобильных дорог, том 1, под реакцией д.т.н. В.К. Некрасова, изд.2, Москва "Транспорт", 1980 г.).

Более эффективны установки колонного типа.

Битумные окислительные колонны применяются на нефтеперерабатывающих и нефтебитумных заводах. Колонны непрерывного действия, подача сырья и слив готового продукта непрерывны, температура процесса 230-250oС, реакция экзотермическая, т. е. с выделением тепла окисление происходит за счет подачи воздуха в колонну через барботер. Отход отработанного воздуха вместе с парами воды, органических летучих, продуктами окисления в шламовую трубу через конденсатор на печь дожига(Р.Б.Гун. Нефтяные битумы, Москва, Химия. 1989 г. ).

Наиболее близким по технической сути к предлагаемому изобретению является способ получения битумно-каучуковых вяжущих с использованием битумной компрессорной окислительной установки типа СИ-204(Рекомендации по приготовлению и применению битумно-каучуковых вяжущих с использованием готовых растворов каучука, Москва, 1989, с. 1-2, утверждены Минавтодором РСФСР, 11.05.89, ГНТ-1-6/180, УДК 625.855.3:691.16/175.002.237/614(0832)).

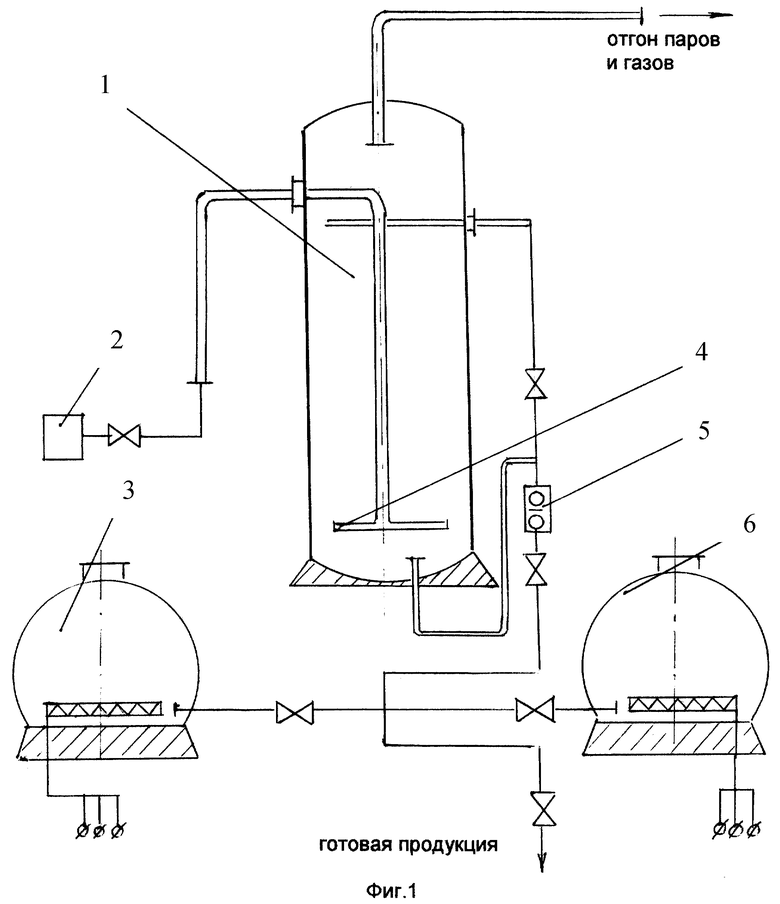

Модифицирование битума растворами каучуков или по другому модификаторами осуществляется в реакторе колонного типа, установке периодического действия типа СИ-204, снабженного барботером для подачи воздуха. Битум, нагретый до температуры 180-185oС подается в реактор, объем заполнения 2/3 высоты реактора. Модификатор - раствор каучука в органическом растворителе мазуте, керосине, сланцевом масле и т.д. подается на поверхность битума в течение 60 мин с одновременной подачей воздуха через барботер с расходом 1 л воздуха на 1 кг окисляемого сырья или 1,4 м3 воздуха на 1 м2 сечения колонны в минуту (фиг.1). Время получения модифицированного битума 4-6 часов.

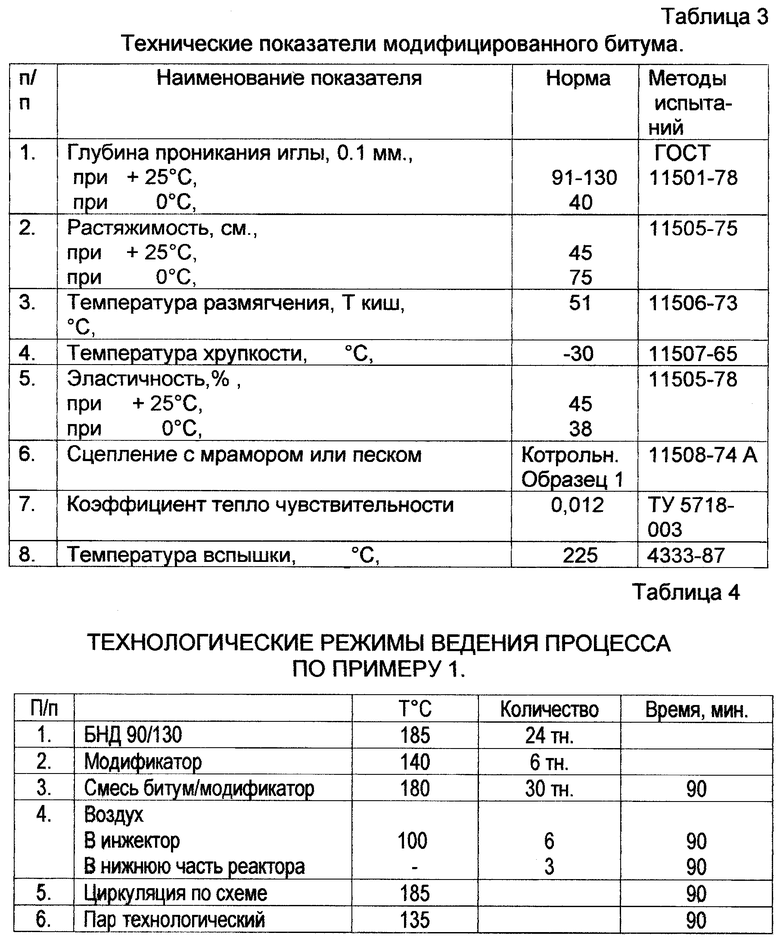

Способ получения модифицированного битума в соответствии с формулой настоящего изобретения предлагает применение вертикальной колонны (1) и инжектора (3), которые являются основными и принципиальными элементами установки. В емкость вертикального типа - объемный реактор (1) закачивают исходное сырье обезвоженный битум с заданными характеристиками по пенетрации и температуре размягчения и с помощью битумного шестеренчатого насоса (4) направляют в инжектор (3) в соответствии со схемой, представленной на фиг.2. Из расходной емкости в инжектор подают модификатор в расчетном количестве в соотношении, определяемом в соответствии с необходимыми требованиями к получаемому модифицированному битуму. Модификаторами могут являться растворы каучука или другие пригодные для этих целей растворы полимеров в мазуте, гудроне или других тяжелых остатках перегонки нефти с керосином, нефрасом или сольвентом. Далее в инжектор под давлением подают горячий воздух, который вступает во взаимодействие с битумом и модификатором. Затем газожидкостная смесь битума, модификатора и воздуха поступает в статический смеситель (2), где происходит окончательное смешивание и совмещение посредством совместного окисления модификатора с битумом при температуре 150-250oС. В объемном реакторе (1) в результате объемного расширения происходит отгон из смеси паров легких фракций, масляных дистилятов и черного соляра вместе с другими продуктами окисления. Дополнительная подача воздуха в нижнюю часть объемного реактора (1) способствует уходу паров и газов окисления в конденсатор, а также способствует равномерному распределению обрабатываемого битума в общей массе и его однородности.

Регулируя температуру подаваемого битума в инжектор, температуру воздуха и количество, а также скорость циркуляции смеси битума с модификатором по схеме: объемный реактор (1) - битумный насос (4) - инжектор (3) - статический смеситель (2) - объемный реактор (1) и время ведения процесса, получают модифицированный битум с требуемыми показателями. Через технологический пробоотборник отбирают пробы и контролируют основные показатели, характеризующие динамику процесса и готовность (температуру размягчения, пенетрацию).

Газожидкостная смесь битума с модификатором и воздухом, получаемая с помощью инжектора, активно вступает в реакцию окисления в статическом смесителе, причем в отличие от известных способов окисления нефтяного сырья для получения битума или получения модифицированных битумов с помощью различного рода устройств распределения воздуха в материале, таких, например, как воздушный барботер, установка по способу получения модифицированного битума не требует большого количества воздуха. Продувка битума через барботер предполагает больший расход воздуха. Его могут обеспечить только крупные дорогостоящие компрессорные установки или станции, требующие особого внимания при эксплуатации и ведущие к удорожанию получаемого материала. Данное обстоятельство не позволяет широко внедрять процессы с применением воздушных барботеров на асфальтобетонных заводах дорожных управлений.

Площадь поверхности пузырьков воздуха активно реагирующих с битумом и модификатором один из важнейших элементов процесса окисления в момент совмещения компонентов. Чем меньше объем пузырька и больше самих пузырьков, тем эффективнее идет процесс окисления. Возникновение нагара и кокса на отверстиях барботера, повышенная вязкость рабочей смеси из-за присутствия полимера препятствуют прохождению пузырька через толщу материала, что снижает производительность и увеличивает время процесса окисления. Помимо прочего возникает периодическая необходимость очистки барботера от тугоплавких продуктов окисления путем обжига, что является достаточно сложной и дорогостоящей технологической операцией.

Мелкодисперсная газожидкостная смесь, полученная в инжекторе по настоящему изобретению, имеет большую площадь взаимодействия битум - модификатор/воздух. В результате чего, скорость приготовления модифицированного битума быстрее, улучшаются качество материала и его однородность. Физико-механические свойства модифицированного, технико-экономические показатели настоящего способа получения модифицированного битума являются прогрессивными, применение настоящего изобретения дает значительный экономический эффект.

Пример 1.

Используемое оборудование:

1. Реактор-емкость 3-50-2400-1,0-1,1-2 обогреваемая, теплоизолированная ОСТ 26-18-1-84 К-26.00.000 Краснокамский НХЗЧ.

Диаметр емкости, мм - 2400

Высота, мм - 12000

2. Статический смеситель - цилиндрический с теплоизоляцией.

D, мм - 100

Длина, мм - 2000

3. Инжектор с паровой рубашкой

Dвх., мм - 50

D сопла внутр., мм - 37,5

D сопла на выходе, мм - 51

D камеры, мм - 219

Dвых., мм - 100

Dвх. подачи воздуха, мм - 100

4. Насос битумный ДС-125А, ГОСТ 15150-69, 424.00.00.00.000

Тип насоса шестеренчатый с паровой рубашкой

Номинальная подача, л/мин - 500

Рабочее давление, кгс/см2 - 6

Номинальная частота вращения, об/мин - 415

Мощность двигателя, кВт - 8,15

Макс. допустимая частота вращения, об/мин - 480

5. Компрессор 6ВВ-9/9

Объем подаваемого воздуха, м3/мин - 9

Рабочее давление, кгс/см2 - 8

Мощность двигателя, кВт - 55

6. Теплообменник воздушно-паровой спиралевидный.

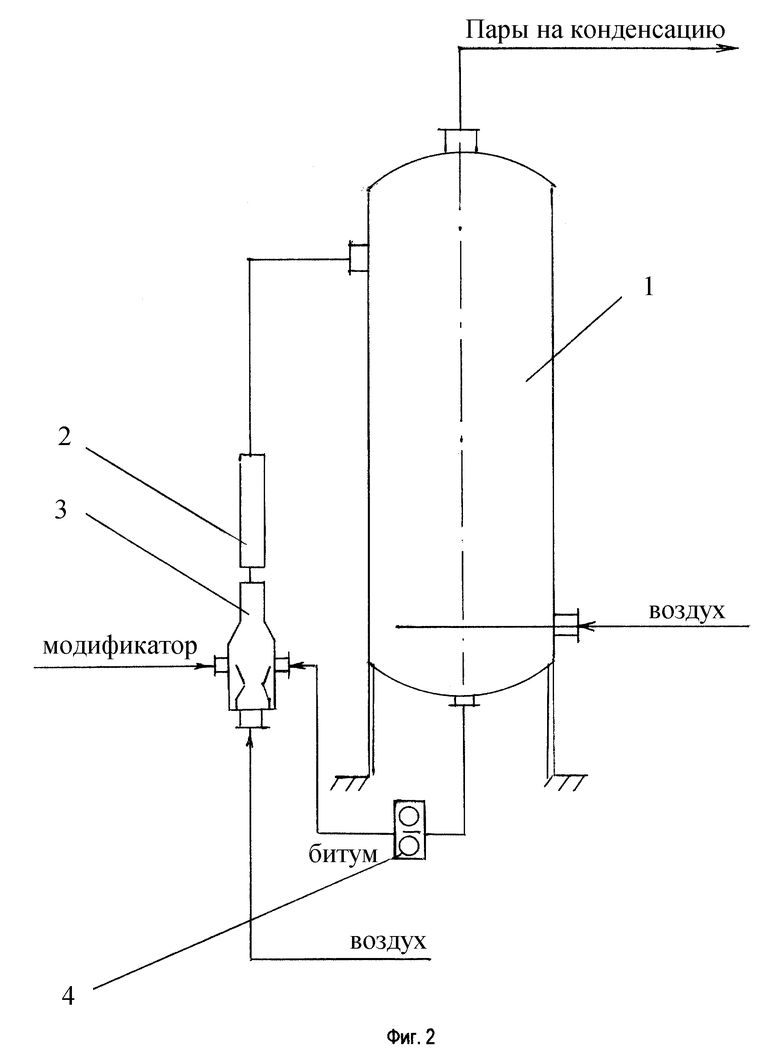

Схема установки представлена на фиг.3.

В реактор 1 с помощью битумного насоса 4 закачивается обезвоженный битум при температуре 185 oС. Далее включается подача битума по линии циркуляции: реактор - 1, насос - 4, инжектор - 3, статический смеситель - 2, реактор - 1.

Включается подача воздуха в инжектор из компрессора 5 через теплообменник 6 при температуре 100oС и сразу же в инжектор подается модификатор. Получаемая газожидкостная смесь битума с модификатором и воздухом поступает в статический смеситель 2, там происходит окисление и совмещение компонентов, далее смесь поступает в объемный реактор 1. Циркуляция смеси битума с модификатором с обработкой воздухом в инжекторе и статическом смесителе производится вплоть до получения необходимых параметров. Для улучшения массообменных процессов в нижнюю часть реактора в течение всего процесса подают воздух. Температуру в реакторе поддерживают в пределах 180-190oС, регулируя количеством подаваемого воздуха с помощью технологических заслонок 7 и его температурой с помощью парового вентиля 8.

Исходное сырье и условия ведения процесса:

1. БНД 90/130, ГОСТ 22245-90 - 24т.

2. Модификатор битумов, ТУ 571-002-41201704-97, раствор каучуков для дорожного строительства - 6 т.

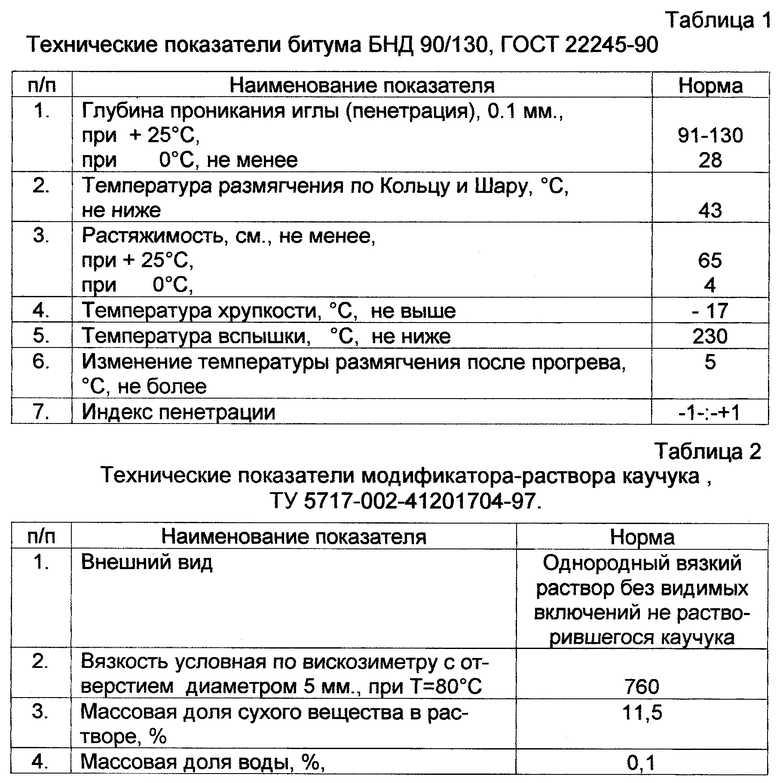

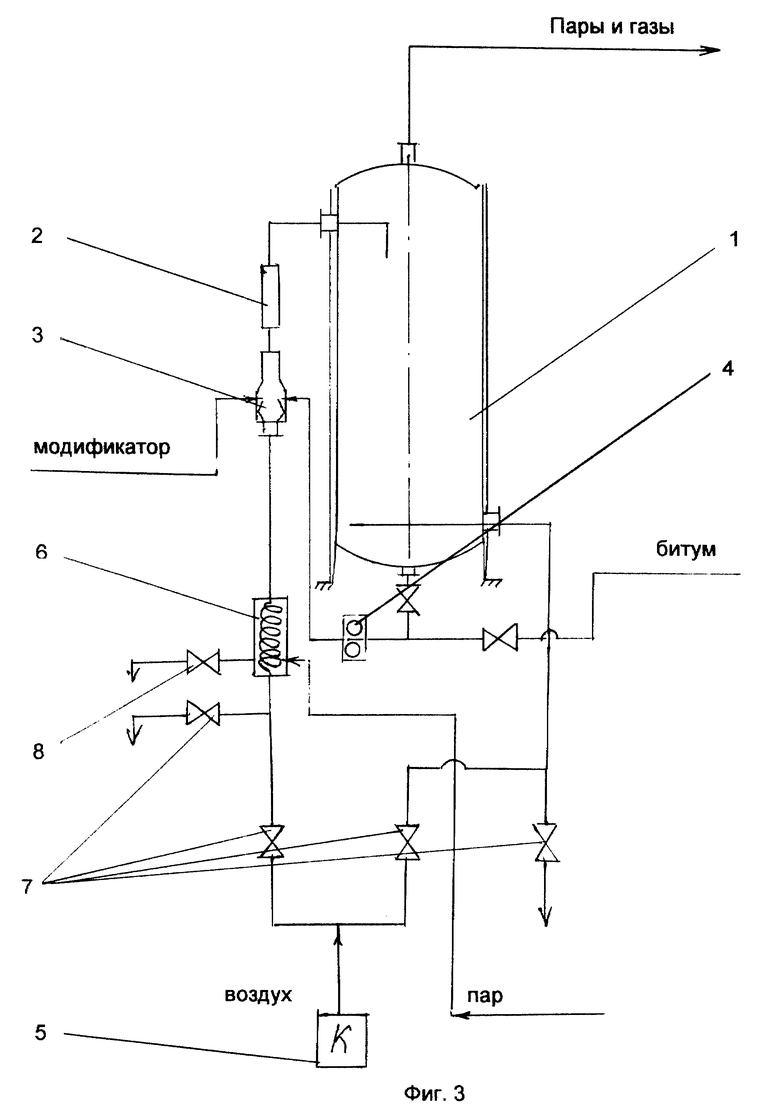

Показатели исходных компонентов и получаемого модифицированного битума представлены в табл.1,2,3.

Технологические режимы представлены в табл.4. Технологическая схема проста, эффективна, технологична, энергосберегающая.

Время совмещения битума с модификатором значительно снижается, отсюда увеличение производительности и снижение себестоимости получаемого модифицированного битума.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО БИТУМА | 2001 |

|

RU2183500C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ БИТУМНО-ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2264251C2 |

| ОКИСЛЕННЫЙ АТАКТИЧЕСКИЙ ПОЛИПРОПИЛЕН С ПОЛЯРНЫМИ ФУНКЦИОНАЛЬНЫМИ ГРУППАМИ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2005 |

|

RU2301812C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ БИТУМА | 2013 |

|

RU2562483C9 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО БИТУМНОГО ВЯЖУЩЕГО ДЛЯ ДОРОЖНЫХ ПОКРЫТИЙ (ВАРИАНТЫ) | 2016 |

|

RU2630529C1 |

| Устройство для получения стабилизированного битумного вяжущего | 2021 |

|

RU2761217C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА МОДИФИЦИРОВАННОГО БИТУМНОГО ВЯЖУЩЕГО | 2016 |

|

RU2627392C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНО-ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2265033C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕР-КОМПОНЕНТА | 2001 |

|

RU2184752C1 |

| БИТУМНО-ПОЛИМЕРНОЕ ВЯЖУЩЕЕ | 2000 |

|

RU2181733C2 |

Использование: изобретение относится к производству битум-полимерных материалов, используемых в автодорожном строительстве, ремонте, гидроизоляции, изготовлении кровельных материалов с улучшенными свойствами. Сущность: битум и модификатор направляют в инжектор, в который под давлением подают нагретый воздух, полученную газожидкостную смесь направляют в статический смеситель, где происходит обработка при 150-250oС, после чего ее направляют в объемный реактор. Технический результат: сокращение времени процесса, повышение качества целевого продукта. 4 табл., 3 ил.

Способ получения модифицированного битума, включающий обработку горячим воздухом битума с модификатором, отличающийся тем, что битум и модификатор направляют в инжектор, в который под давлением подают нагретый воздух, полученную газожидкостную смесь направляют в статический смеситель, где происходит обработка при 150-250oC, после чего направляют в объемный реактор.

| Рекомендации по приготовлению и применению битумно-каучуковых вяжущих с использованием готовых растворов каучука | |||

| - М., 1989, с.1-2 | |||

| Способ изготовления изоляционного материала для защиты подземных трубопроводов и других сооружений | 1961 |

|

SU143711A1 |

| Установка для приготовления покровного битума | 1975 |

|

SU718149A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2000 |

|

RU2167183C1 |

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| Экономайзер | 0 |

|

SU94A1 |

| Узел соединения строительных конструкций | 1984 |

|

SU1231156A1 |

Авторы

Даты

2002-06-20—Публикация

2001-01-09—Подача