Изобретение относится к процессам измельчения твердых материалов и может быть использовано для решения ряда проблем в области горнодобывающей и топливной промышленности. К таким проблемам относятся получение водно-угольной суспензии (ВУС) для применения вместо сухого угля или мазута в топливных агрегатах, а также повышение степени извлечения цветных и драгоценных металлов из упорных и низкоконцентрированных руд, в том числе из отвалов горно-обогатительных фабрик.

Одной из важнейших проблем топливной энергетики является проблема замены все более дефицитного жидкого топлива - мазута - на более дешевый и доступный каменный и бурый уголь без существенной реконструкции печей. Эта цель может быть достигнута путем получения ВУС, содержащих мелкодиспергированный уголь, размеры частиц которого исключают забивание топливных форсунок и повышают полноту сжигания топлива.

Не менее важной является проблема технически эффективного и экономически обоснованного глубокого измельчения низкоконцентрированных и упорных руд с целью более полного извлечения из них цветных и драгоценных металлов. Решение этой проблемы позволит начать разработку как уже разведанных месторождений таких руд, так и отвалов, образовавшихся на горно-обогатительных фабриках и представляющих собой низкоконцентрированные руды, добыча металла из которых в настоящее время с использованием известных технических решений является неэффективной, а потому экономически не выгодной.

Обе эти проблемы объединены необходимостью решения задачи технически эффективного и экономически обоснованного глубокого измельчения твердых частиц до размеров от долей микрометра до нескольких десятков микрометров.

Современному уровню техники известен ряд технических решений, с помощью которых осуществляется измельчение твердых тел. Наиболее близкими из них к предлагаемому способу являются следующие.

В патенте RU 2044563, МПК В 02 С 13/00, 1995 предложена центробежная мельница, предназначенная для тонкого измельчения различных материалов, например каменных углей, содержащая в качестве основных элементов конструкции

- устройство для подачи размалываемого материала;

- установленные в корпусе соосно на валах два вращающихся в противоположных направлениях диска и

- выходную часть.

При работе устройства материал, поступающий в рабочее пространство мельницы, под действием центробежных сил отбрасывается на периферию дисков, и его размол производится за счет взаимного соударения частиц материала, движущихся с большой скоростью за пределами дисков. Интенсивность размола и степень износа мелящих органов регулируются величиной зазора между выходным концом цилиндрической части меньшего диска и основанием конической поверхности большего диска. В соответствии с описанием, измельчение материала материалом происходит без его контакта с деталями мельницы. Недостатком данного способа является то, что для помола частиц до размеров порядка микрометра путем их соударения необходима высокая относительная скорость движения частиц, поскольку кинетическая энергия частицы при одной и той же скорости падает пропорционально снижению их массы. Поэтому для реализации высокой глубины помола необходимы сверхвысокие обороты двигателей и повышенные энергозатраты. Кроме того, из-за больших оборотов дисков их износ при контакте с частицами также будет высоким.

Из заявки RU 95109949 А1, МПК В 02 С 13/22, 1996 известно устройство для измельчения твердых материалов, в корпусе которого размещены два соосных ротора с горизонтально расположенными валами, вращающимися в противоположных направлениях. На роторах расположены рабочие элементы (пальцы); питатель выполнен в виде сообщающегося с распределителем патрубка - стакана с окнами для дозированной подачи материала в рабочую зону. При вращении роторов создается центробежная сила, направляющая материал на пальцы, при соударении с которыми материал разбивается, отбрасывается на следующий ряд пальцев и далее частицы падают на дно и выбрасываются через выходной патрубок.

К основному недостатку данного устройства и реализуемого с его помощью способа относится быстрый износ пальцев ротора от соударений с абразивным измельчаемым материалом.

Из патента RU 2016657 С1, МПК В 02 С 17/02, 1994 известен способ переработки материалов, включающий подачу материала с водой в верхнюю часть зоны измельчения, истирание частиц материала друг о друга за счет принудительного полиградиентного перемещения концентрических слоев материала и удаление пульпы из нижней части рабочего пространства. При этом после подачи материала осуществляется его объемное сжатие, а истирание частиц проводят при одновременном воздействии на них в зоне разрушения высокотемпературного потока жидкости, перегретого пара, горячего воздуха, вибрации или ультразвука, после чего измельченный материал смешивают с холодной водой. Недостатком этого способа является то, что измельчение материала требует его объемного сжатия, дополнительного использования высокотемпературной жидкости, пара и т.п., что значительно усложняет аппаратурное оформление процесса и приводит к неоправданным затратам энергии.

Задачей данного изобретения является повышение эффективности помола твердых частиц до размеров от десятка микрометров до долей микрометра при минимальном разрушении рабочих элементов мельницы. Частицы твердого топлива такого размера могут легко проходить через отверстия форсунок и практически полностью сгорают в топке. Тонкое измельчение упорных и низкоконцентрированных руд цветных и драгоценных металлов, а также отвалов горно-обогатительных фабрик в свою очередь позволит увеличить эффективность процессов их обогащения и, соответственно, объемы добычи этих видов ценных материалов.

Поставленная задача достигается тем, что процесс обработки материалов с целью их глубокого измельчения включает подачу частиц твердых тел с водой в зону измельчения, воздействие на них градиентным перемещением обрабатываемой суспензии и удаление образующейся пульпы с измельченными частицами, отличающийся тем, что для эффективного измельчения при минимальном истирании рабочих элементов предварительно раздробленный до крупности менее 5 мм материал подается в зону измельчения, которая образована в пространстве между неподвижными и подвижными рабочими элементами мельницы, и процесс измельчения осуществляют в результате гидравлического удара, возникающего при среднем градиенте скорости перемещения жидкости в зазоре между подвижными и неподвижными рабочими элементами от 3 • 102 до 2 • 104 с-1 и величине зазора от 5 до 15 мм.

Для реализации предлагаемого способа используется гидродинамическая мельница, состоящая из корпуса, устройства для загрузки измельчаемого материала с водой и выгрузки образовавшейся пульпы с измельченным продуктом и рабочего пространства, в котором параллельно друг другу и соосно расположены неподвижный и вращающийся с заданной скоростью подвижный диски с рабочими элементами, размещенными навстречу друг другу с заданным зазором между ними.

При попадании потока водной суспензии, образованного рабочим элементом подвижного диска, в зазор между ним и неподвижным рабочим элементом в водной среде возникает и распространяется гидравлический удар, который, воздействуя на твердые частицы, измельчает их. Измельченные частицы благодаря большей "парусности" в объеме пульпы удаляются центробежными силами через выходной патрубок.

При испытаниях опытного образца мельницы было обнаружено, что параметрами, определяющими наличие и эффективность гидродинамического измельчения, являются средний (расчетный) градиент скорости в зазоре между подвижным и неподвижным рабочими элементами и величина этого зазора, значения которых и заявлены в данном изобретении.

Средний (расчетный) градиент скорости (ΔVi) определяется по формуле

ΔVi= Vi/δi,

где Vi=2πRiω- линейная скорость подвижного рабочего элемента;

i = 1,2 - индексы, соответствующие первому или второму кольцевому ряду рабочих элементов;

Ri - радиус соответствующего кольцевого ряда (мм);

ω- число оборотов вала двигателя (с-1);

δi- величина зазора между подвижным и неподвижным элементом (мм).

Предлагаемый способ тонкого помола твердых тел имеет следующие преимущества перед известными:

1. Замена процессов истирания и удара измельчаемых частиц о твердую поверхность рабочих элементов на возникающий в заявленных условиях гидравлический удар, в результате чего, несмотря на тонкий помол, резко падает изнашиваемость рабочих элементов мельницы и одновременно снижаются удельные энергетические затраты.

2. Энергия, затраченная на взаимодействие рабочих элементов со средой, не является потерянной, как в известных способах измельчения, а напротив, используется, в рамках заявляемых параметров, для измельчения частиц.

3. В случае тонкого помола руд применение предлагаемого способа имеет преимущество, связанное с возможностью прямой обработки рабочих суспензий, получаемых на первой стадии обогащения упорных руд, а полученная после глубокого измельчения суспензия может прямо направляться на более полное гравитационное или центробежное обогащение. В случае измельчения твердого топлива возможно получение ВУС непосредственно в ходе помола с последующей подачей ее в форсунки топочных систем.

Ниже приведены примеры, которые иллюстрируют предлагаемый способ, не ограничивая его.

Примеры 1-12.

Исходная водная дисперсия дробленого каменного угля с размером 90% частиц 1-5 мм подается с расходом 5 м3/час в мельницу, в рабочем пространстве которой расположены по два кольцевых ряда подвижных и неподвижных элементов.

При тонком размоле угля изменяли следующие параметры работы мельницы:

1) величину минимального зазора между неподвижными и подвижными рабочими элементами в интервале от 3 до 18 мм;

2) число оборотов вала в интервале от 14 до 70 с-1;

3) средний (расчетный) градиент скорости в интервале от 2,5 • 102 до 2,5 • 104 с-1.

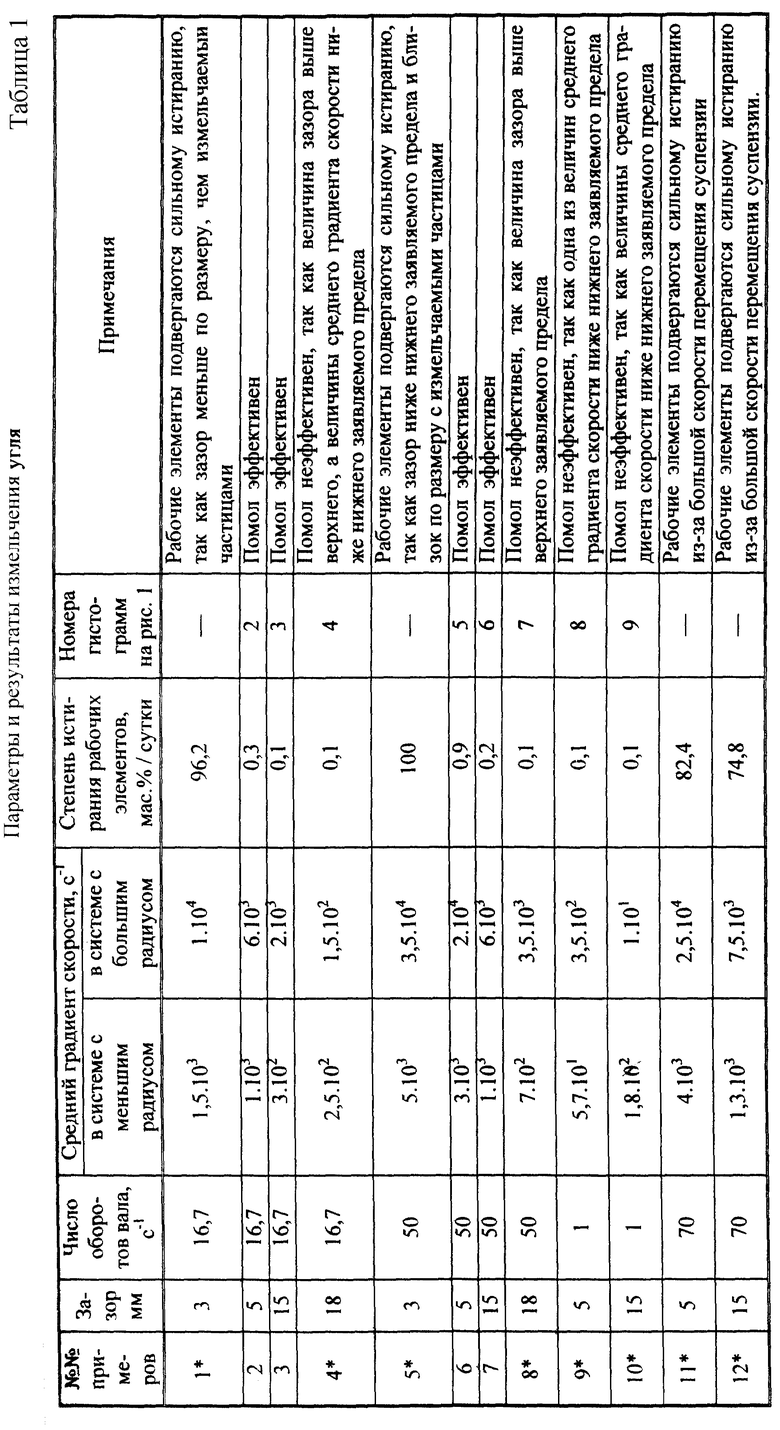

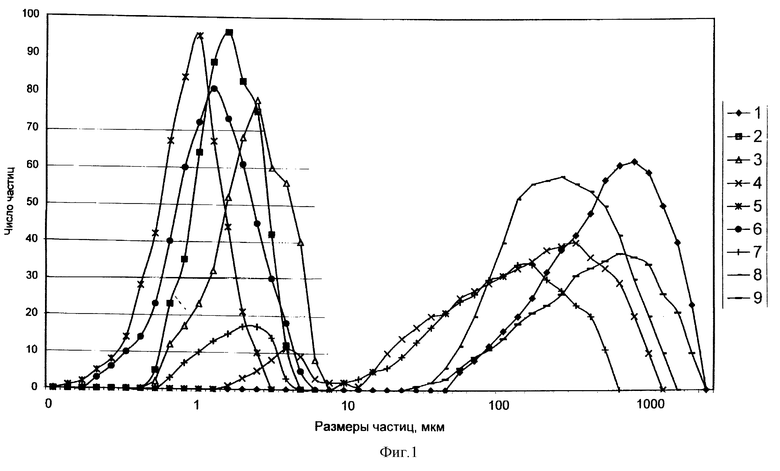

Параметры измельчения и полученные результаты для каждого опыта приведены в табл. 1 и на фиг. 1.

Степень измельчения частиц угля определяли с помощью ситового анализа, результаты которого приведены на фиг. 1 в виде дифференциальных кривых распределения (гистограмм) в простых логарифмических координатах. Степень истирания рабочих элементов мельницы выражали в массовых процентах и определяли путем взвешивания каждого элемента до и после помола в течение 24 часов и усреднения полученных значений для всех рабочих элементов.

Данные, приведенные в табл. 1 и на фиг. 1, показывают, что в заявляемых условиях проведения процесса тонкого измельчения (зазор между подвижными и неподвижными рабочими элементами от 5 до 15 мм и средний градиент скорости в этом зазоре от 3 • 102 до 4 • 104 с-1) происходит процесс глубокого измельчения частиц каменного угля (сравн. гистограмму 1 с гистограммами 2, 3, 5 и 6 на фиг. 1) при незначительном истирании рабочих элементов (0,1-0,9 мас.% в сутки).

При уменьшении размера зазора ниже 5 мм, так же как и при увеличении среднего градиента скорости свыше 4 • 104 с-1, резко возрастает интенсивность истирания рабочих элементов измельчаемыми частицами угля (до 74-100 мас.% в сутки). В первом случае это объясняется задержкой частиц в равном им по размеру зазоре между рабочими элементами, а во втором - нарушением режима чисто гидродинамического измельчения и переходом на режим частичного измельчения от истирания и удара частиц о поверхность рабочих элементов мельницы.

При увеличении минимального зазора свыше 15 мм измельчения не происходит, так как в этих условиях гидравлический удар не возникает даже при заявленных градиентах скорости (гистограммы 4 и 7, фиг. 1). Аналогичный результат наблюдается при снижении величины среднего градиента скорости ниже 3 • 102 с-1, в этих условиях интенсивность помола резко падает (гистограммы 8 и 9, фиг. 1).

Полученные в заявленных условиях образцы водной суспензии измельченного угля подвергали сжиганию, при этом степень сгорания частиц достигала 99,8%.

Примеры 13-24.

Исходная водная пульпа, полученная путем предварительного размола руды до крупности менее 5 мм, подавалась в гидродинамическую мельницу, конструкция которой содержала такие же основные элементы, как и в примерах 1-12.

При тонком размоле руды изменяли следующие параметры работы мельницы:

- величину минимального зазора между неподвижными и подвижными рабочими элементами в интервале от 3 до 18 мм;

- число оборотов вала в интервале от 14 до 70 с-1;

- средний (расчетный) градиент скорости в минимальном зазоре, который определяли как отношение линейной скорости вращения подвижных рабочих элементов к величине зазора и изменяли в интервале от 2,5 • 102 до 2,5 • 104 с-1.

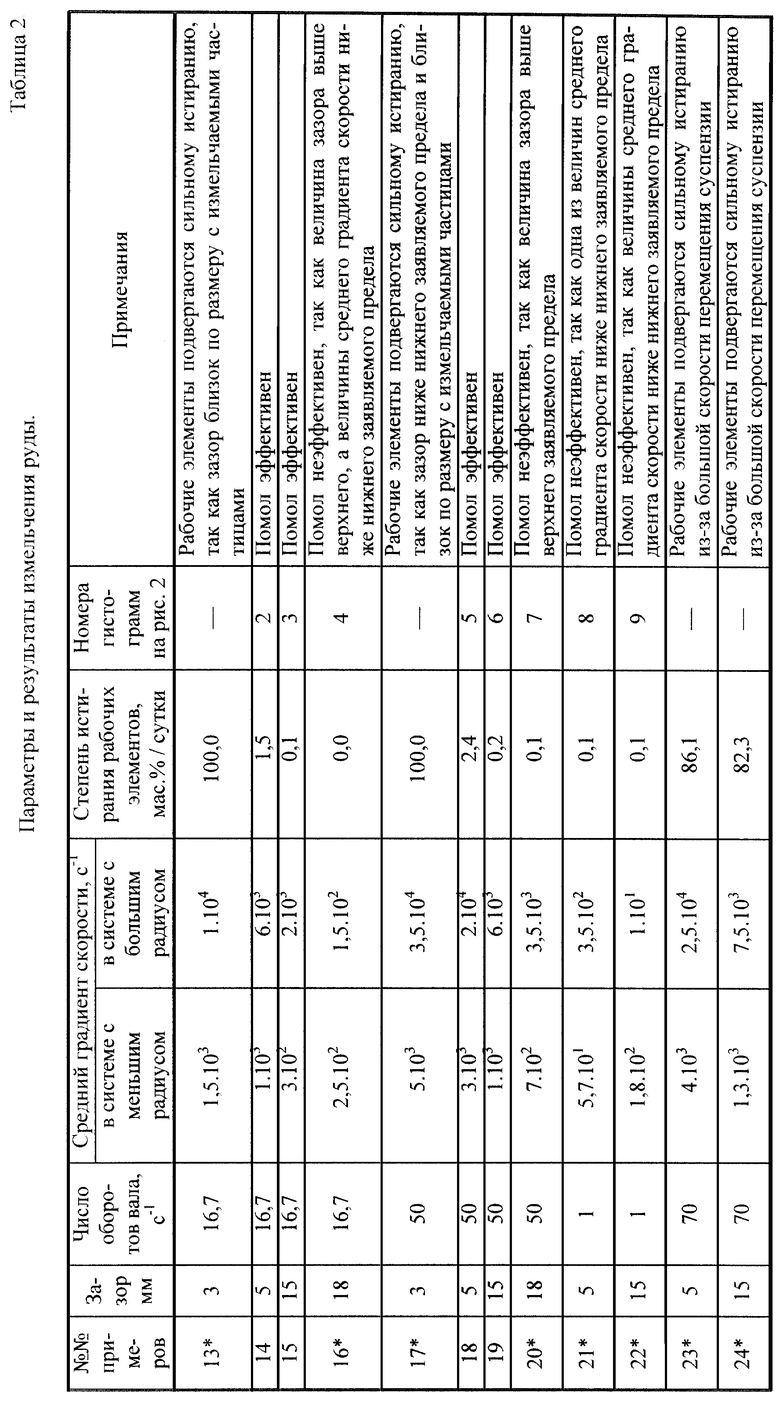

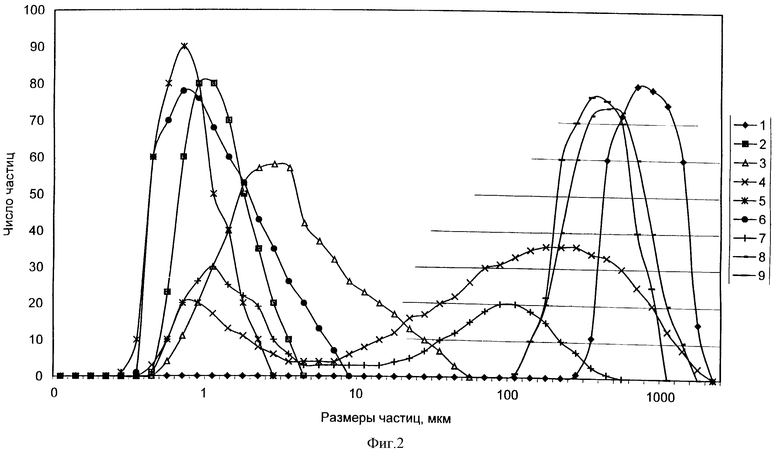

Параметры измельчения и полученные результаты для каждого опыта приведены в табл. 2 и на фиг. 2.

Степень измельчения частиц руды определялась с помощью ситового анализа, результаты которого показаны на фиг. 2 в виде дифференциальных кривых распределения (гистограмм) в простых логарифмических координатах. Степень истирания рабочих элементов мельницы выражали в массовых % и определяли путем их взвешивания до и после помола в течение 24 часов с последующим усреднением полученных результатов.

Данные, приведенные в табл. 2 и на фиг. 2, показывают, что в заявляемых условиях проведения процесса тонкого измельчения (минимальный зазор между подвижными и неподвижными рабочими элементами от 5 до 15 мм и средний градиент скорости в этом зазоре от 3 • 102 до 4 • 104 с-1) происходит процесс глубокого измельчения частиц руды (сравн. гистограмму 1 с гистограммами 2, 3, 5 и 6 на фиг. 2) при незначительном истирании рабочих элементов (0,1-1,5 мас.% /сутки).

При уменьшении размера зазора ниже 5 мм, так же как и при увеличении среднего градиента скорости свыше 2 • 104 с-1, резко возрастает интенсивность истирания рабочих элементов измельчаемыми частицами руды (до 82-100 мас. % в сутки), что объясняется нарушением режима гидродинамического измельчения и переходом на режим измельчения от истирания и удара частиц о поверхность рабочих элементов мельницы.

При увеличении минимального зазора свыше 15 мм измельчение не происходит даже при повышенных градиентах скорости, так как в этих условиях гидравлический удар не возникает (гистограммы 4 и 7, фиг. 2). Аналогичный результат наблюдается при снижении величины среднего градиента скорости ниже 3 • 102 с-1, так как в этих условиях интенсивность помола резко падает (гистограммы 8 и 9, фиг.2).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА | 2010 |

|

RU2439131C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИЯ КУСКОВОГО СЫРЬЯ | 2017 |

|

RU2668675C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИЯ КУСКОВОГО СЫРЬЯ | 2018 |

|

RU2691564C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИЯ КУСКОВОГО СЫРЬЯ | 2019 |

|

RU2704865C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИИЯ КУСКОВОГО СЫРЬЯ | 2020 |

|

RU2736130C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИЯ КУСКОВОГО СЫРЬЯ | 2018 |

|

RU2683526C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИИЯ КУСКОВОГО СЫРЬЯ | 2020 |

|

RU2726897C1 |

| КОЛЛОИДНАЯ МЕЛЬНИЦА | 2014 |

|

RU2559063C1 |

| РОТОРНЫЙ ГИДРОДИНАМИЧЕСКИЙ КАВИТАЦИОННЫЙ АППАРАТ ДЛЯ ОБРАБОТКИ ЖИДКИХ СРЕД (ВАРИАНТЫ) | 2010 |

|

RU2438769C1 |

| ДИСМЕМБРАТОР | 2018 |

|

RU2683530C1 |

Изобретение предназначено для измельчения твердых материалов. Способ обработки материалов включает подачу частиц твердых тел с водой в зону измельчения, воздействие на них градиентным перемещением обрабатываемой суспензии и удаление образующейся пульпы с измельченными частицами. Согласно изобретению зона измельчения образована в пространстве между неподвижными и подвижными элементами мельницы при среднем градиенте скорости перемещения жидкости в зазоре между указанными элементами от 3•102 до 2•104 с-1 и величине зазора между ними от 5 до 15 мм. Изобретение позволяет повысить эффективность измельчения твердых тел при минимальном истирании рабочих элементов мельницы. 2 ил., 2 табл.

Способ обработки материалов, включающий подачу частиц твердых тел с водой в зону измельчения, воздействие на них градиентным перемещением обрабатываемой суспензии и удаление образующейся пульпы с измельченными частицами, отличающийся тем, что для эффективного измельчения при минимальном истирании рабочих элементов предварительно раздробленный до крупности менее 5 мм материал подается в зону измельчения, которая образована в пространстве между неподвижными и подвижными рабочими элементами мельницы, и процесс измельчения осуществляют в результате гидравлического удара, возникающего при среднем градиенте скорости перемещения жидкости в зазоре между подвижными и неподвижными рабочими элементами от 3•102 до 2•104 с-1 и величине зазора от 5 до 15 мм.

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ И МЕЛЬНИЦА ДЛЯ ПЕРЕРАБОТКИ МАТЕРИАЛОВ | 1993 |

|

RU2016657C1 |

| RU 94033535 A, 10.08.1996 | |||

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ СПОСОБ РАЗРУШЕНИЯ ТВЕРДОГО ТЕЛА | 1992 |

|

RU2038150C1 |

| Способ помола зерна | 1980 |

|

SU961754A1 |

| US 5279463 A, 18.01.1994 | |||

| СПОСОБ ЛОКАЛИЗАЦИИ ЗАПАСОВ УГЛЕВОДОРОДОВ В КРЕМНИСТЫХ ОТЛОЖЕНИЯХ ВЕРХНЕГО МЕЛА | 2020 |

|

RU2742077C1 |

| DE 19545579 A1, 12.06.1997 | |||

| GB 1289122 A, 13.09.1972 | |||

| СМАЗОЧНАЯ ДОБАВКА ДЛЯ БУРОВЫХ РАСТВОРОВ БИОЛУБ LVL | 2005 |

|

RU2304604C2 |

| КОМПОЗИЦИЯ ПЛЕНКООБРАЗУЮЩЕГО | 1989 |

|

RU2039781C1 |

Авторы

Даты

2002-06-27—Публикация

2000-08-11—Подача