Изобретение относится к гидрометаллургии марганца и цветных металлов, в частности к области переработки подводных железомарганцевых руд.

Известны способы переработки подводных железомарганцевых руд, основанные на выщелачивании марганца и цветных металлов сернистым ангидридом и серной кислотой и последующем осаждении из растворов сульфидов цветных металлов (заявка Франции 24928444, 2565600, МКИ С22 в 3/00). Недостатками способов являются сложность технологической схемы и недостаточная селективность извлечения цветных металлов и марганца.

Известен способ переработки подводных железомарганцевых руд, содержащих марганец и цветные металлы, включающий измельчение, выщелачивание цветных металлов и марганца сернистым ангидридом в растворах серной кислоты и последовательное осаждение из растворов медного, никель-кобальтового и марганцевого концентратов (А.И. Романчук, М.М. Задорнов, В.П. Ивановская и др. Руды и металлы, 1996, 6, с 70-73 - прототип). Основными недостатками известного способа является сложность технологической схемы и большой расход реагентов в связи с применением автоклавного осаждения цветных металлов сероводородом и термохимического разложения сульфата марганца для получения марганцевого концентрата.

Техническим результатом является упрощение технологии переработки подводных железомарганцевых руд и снижение расхода реагентов.

Технический результат достигается тем, что в способе переработки подводных железомарганцевых руд, содержащих марганец и цветные металлы, включающем измельчение, выщелачивание цветных металлов и марганца сернистым ангидридом в растворе серной кислоты и последовательное осаждение из раствора выщелачивания медного, никель-кобальтового и марганцевого концентратов, осаждение медного концентрата ведут путем введения в раствор порошка металлического марганца при отношении Mn:Cu 1,7:3,4 и рН 1,5-2,5, осаждение никель-кобальтового концентрата ведут путем введения в раствор порошков металлического марганца и элементарной серы при отношении Mn:(Ni+Co) 1,3:2,8, отношении S:(Ni+Co) 1,0:1,8 и рН 2,0-5,0, а осаждение марганцевого концентрата ведут водным раствором аммиака или карбонатом аммония при рН 7,0-10,0, причем раствор после осаждения марганцевого концентрата направляют на получение сульфата аммония.

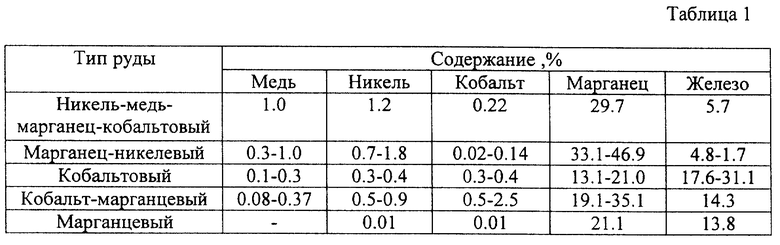

В таблице 1 приведен химический состав подводных железомарганцевых руд различных типов

На чертеже представлена технологическая схема переработки подводных железомарганцевых руд.

Технология основана на селективном выщелачивании цветных металлов и марганца сернистым ангидридом в растворах серной кислоты. Сернистый ангидрид получают путем сжигания элементарной серы или обжига пиритных концентратов. В процессе выщелачивания цветные металлы и марганец переходят в раствор в виде сульфатов по реакциям:

SО2 + Н2О = Н2SО3 (1)

H2SO3 + 1/2O2 = H2SO4 (2)

MnO2 + H2SO3 = MnSO4 + H2O (3)

MnO2 + 2H2SO3 = MnS2O6 + 2H2O (4)

MeO + Н2SO3 = МеSО3 + H2O (5)

MeO + H2SO4 = MeSO4 + H2O (6)

MnS2O6 + H2SO4 = MeSO4 + H2S2O6 (7)

H2S2O6 = H2SO4 + SO2 (8)

Образование дитионатов приводит к повышенному расходу сернистого ангидрида и осложняет дальнейшую переработку растворов. Для разложения дитионатов по реакциям 7-8 в раствор вводят серную кислоту.

После отделения нерастворимого остатка из растворов последовательно осаждают медь, никель-кобальт и марганец. Осаждение меди проводят порошком металлического марганца при рН 1,5-2,5 и весовом отношении порошка металлического марганца к содержанию меди в растворе, равном 1,7-3,4, по реакции:

CuSO4 + Mn = Cu + MnSO4 (9)

Затем из растворов при рН 2,0-5,0 порошками элементарной серы и металлического марганца при отношении Mn:(Ni+Co), равном 1,3:2,8, отношении S: (Ni+Co)-1,0:1,8, и рН 2,0-5,0, осаждают никель-кобальтовый концентрат по реакции:

MeSO4 + Mn + S = MnSO4 + MeS (10)

Оптимальные для осаждения значения рН и расходы реагентов определены экспериментально. При более низких расходах порошков марганца и серы наблюдается неполное осаждение меди и никеля-кобальта. При более высоких происходит соосаждение других металлов.

После отделения никель-кобальтового концентрата проводят осаждение марганца водным раствором аммиака или карбонатом аммония по реакциям:

MnSO4 + NH4OH = (NH4)2SO4 + Mn(OH)2 (11)

MnSO4 + (NH4)2CO3 = (NH4)2SO4 + МnСО3 (12)

Раствор после осаждения марганцевого концентрата направляется на получение сульфата аммония.

При отношении содержания суммы цветных металлов к содержанию марганца в рудах и, соответственно, в растворах выщелачивания в пределах 0,0001-0,003 (марганцевый тип, табл.1) растворы после выщелачивания направляют непосредственно на осаждение марганца. Присутствие цветных металлов в исходном сырье в указанных пределах не оказывает отрицательного влияния на качество марганцевых концентратов, а их извлечение в отдельный продукт нецелесообразно в связи с низким содержанием.

Таким образом, заявляемый способ может быть использован для переработки различных типов подводных руд. Его особенностью являются простота и минимальное количество необходимых реагентов. Выщелачивание и получение конечных продуктов осуществляется при атмосферном давлении. Для селективного осаждения меди и никеля-кобальта в качестве основного реагента применяется металлический марганец, который является продуктом собственного производства и получается в результате восстановительной плавки марганцевых концентратов. В процессе осаждения цветных металлов марганец переходит в раствор и в дальнейшем извлекается по основной технологической схеме. Другой реагент - элементарная сера, применяемая на стадии получения сернистого ангидрида для выщелачивания полезных компонентов и для извлечения из растворов цветных металлов, утилизируется в виде сульфата аммония.

Пример конкретного выполнения

По заявляемому способу перерабатывали подводные руды никель-медь-марганец-никелевого и марганцевого типов (табл.1), которые в наибольшей степени различаются по своему составу и технологическим свойствам.

Выщелачивание полезных компонентов из руд проводили в реакторах-турбоаэраторах объемом 3 л при температуре 70oС и отношении Т:Ж, равном 1:4.

Селективное осаждение медного, никель-кобальтового и марганцевого концентратов в реакторах с механическим перемешиванием,

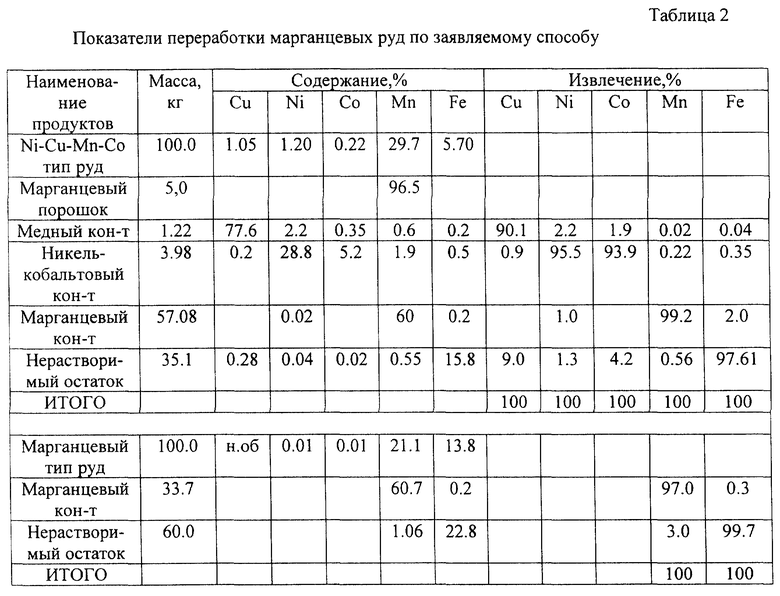

Основные технологические показатели переработки руд по заявляемому способу приведены в таблице 2, из которой видно, что извлечение цветных металлов и марганца в концентраты составило 90,1-99,2%.

Таким образом, для извлечения по заявляемому способу цветных металлов и марганца из подводных марганцевых руд различного состава не требуется применения высокотемпературных и автоклавных процессов, что позволяет упростить технологию при высоких показателях извлечения.

Основные реагенты регенерируются или утилизируются в товарный продукт, что обеспечивает снижение их расхода.

Полученные концентраты цветных металлов пригодны для дальнейшей переработки стандартными методами. Марганцевые концентраты отличаются высоким содержанием марганца (около 60%) и низким содержанием фосфора (менее 0,01%) и пригодны для выплавки всех видов ферросплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ПОДВОДНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2003 |

|

RU2231569C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОМАРГАНЦЕВЫХ ОБРАЗОВАНИЙ | 1990 |

|

SU1769543A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОМАРГАНЦЕВЫХ КОНКРЕЦИЙ | 1986 |

|

SU1748450A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОМАРГАНЦЕВЫХ КОНКРЕЦИЙ | 1984 |

|

SU1665703A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКЕАНИЧЕСКИХ ЖЕЛЕЗОМАРГАНЦЕВЫХ КОНКРЕЦИЙ | 1984 |

|

SU1663948A1 |

| СПОСОБ ПЕРЕРАБОТКИ КОБАЛЬТОНОСНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ КОРКОВЫХ ОБРАЗОВАНИЙ | 2004 |

|

RU2261923C1 |

| Способ переработки упорных серебромарганцесодержащих продуктов | 1988 |

|

SU1595001A1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦОВИСТЫХ РУД, СОДЕРЖАЩИХ СЕРЕБРО | 1992 |

|

RU2009233C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ КОНКРЕЦИЙ | 1998 |

|

RU2151813C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВОГО СЫРЬЯ | 1992 |

|

RU2054494C1 |

Изобретение относится к гидрометаллургии марганца и цветных металлов, в частности к области переработки подводных железомарганцевых руд. Способ переработки подводных железомарганцовых руд, содержащих марганец и цветные металлы, включает измельчение, выщелачивание цветных металлов и марганца сернистым ангидридом в растворе серной кислоты и последовательное осаждение из раствора выщелачивания медного, никель-кобальтового и марганцевого концентратов. Осаждение медного концентрата ведут путем введения в раствор порошка металлического марганца при отношении Mn:Cu 1,7:3,4 и рН 1,5-2,5, осаждение никель-кобальтового концентрата ведут путем введения в раствор порошков металлического марганца и элементарной серы при отношении Mn:(Ni+Co) 1,3: 2,8, отношении S: (Ni+Co) 1,0: 1,8 и рН 2,0-5,0, а осаждение марганцевого концентрата ведут водным раствором аммиака или карбонатом аммония при рН 7,0-10,0. Раствор после осаждения марганцевого концентрата направляют на получение сульфата аммония. Способ позволяет перерабатывать подводные марганцевые руды различного состава с высокими показателями извлечения цветных металлов и марганца без применения высокотемпературных и автоклавных процессов. Основные реагенты регенерируются или утилизируются в товарные продукты, что обеспечивает снижение их расхода. Полученные концентраты цветных металлов пригодны для дальнейшей переработки стандартными методами. Марганцевые концентраты отличаются высоким содержанием марганца (около 60%) и низким содержанием фосфора (менее 0,01%) и пригодны для выплавки всех видов ферросплавов. 1 ил., 2 табл.

Способ переработки подводных железомарганцевых руд, содержащих марганец и цветные металлы, включающий измельчение, выщелачивание цветных металлов и марганца сернистым ангидридом в растворе серной кислоты и последовательное осаждение из раствора выщелачивания медного, никель-кобальтового и марганцевого концентратов, отличающийся тем, что осаждение медного концентрата ведут путем введения в раствор порошка металлического марганца при отношении Mn: Cu 1,7: 3,4 и рН 1,5-2,5, осаждение никель-кобальтового концентрата ведут путем введения в раствор порошков металлического марганца и элементарной серы при отношении Mn: (Ni+Co) 1,3: 2,8, отношении S: (Ni+Co) 1,0: 1,8 и рН 2,0-5,0, а осаждение марганцевого концентрата ведут водным раствором аммиака или карбонатом аммония при рН 7,0-10,0, причем раствор после осаждения марганцевого концентрата направляют на получение сульфата аммония.

| РОМАНЧУК А.И | |||

| и др | |||

| Возможности комплексного использования железомарганцевых образований (ЖМО) мирового океана | |||

| Руды и металлы, М., ЦНИГРИ, 1996, №6, с.70-73 | |||

| СПОСОБ ПЕРЕРАБОТКИ ОКЕАНИЧЕСКИХ ЖЕЛЕЗОМАРГАНЦЕВЫХ КОНКРЕЦИЙ | 1984 |

|

SU1663948A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОМАРГАНЦЕВЫХ КОНКРЕЦИЙ | 1986 |

|

SU1748450A1 |

| US 4029498, 14.06.1977 | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОЛИМЕРНЫХ МОЛЕКУЛ ХИТОЗАНА В ПРЕПАРАТАХ ХИТОЗАНА | 2005 |

|

RU2295127C1 |

| GB 1589577, 13.05.1981. | |||

Даты

2002-06-27—Публикация

2001-05-31—Подача