Изобретение относится к металлургии руд цветных металлов, содержащих марганец, и может быть использовано при их переработке на товарную продукцию Со, Ni, Cu и Mn с высоким их извлечением.

Известен способ, запатентованный США, селективного извлечения никеля, кобальта, меди и марганца сернокислотным выщелачиванием их океанических железомарганцевых конкреций и латеритовых руд. Процесс осуществляется при 270°С и давлении 56 кг/см2 при продолжительности 60 мин (1).

Аналогичная технология предложена для железомарганцевых образований ФРГ (2).

Железомарганцевые конкреции, измельченные до <10 мм, выщелачивают в автоклаве под давлением при 150-300°С в течение 0,5-4 ч при плотности пульпы 35% твердого до остаточной кислотности 35 г/л (по H2SO4). Расход серной кислоты 300 кг/т ЖМК. В раствор переходят (%): 95 Ni, 94 Cu, 97-67 Со, 5,0 Mn и 1,0 Fe.

Недостатками указанных способов являются большой расход серной кислоты, для получения приемлемых по извлечению цветных металлов показателей необходимо проведение процессов в условиях автоклавного выщелачивания при высоких температурах. Кроме того, требуется коррозионно-устойчивое аппаратурное оформление.

Наиболее близким по технической сущности к изобретению является способ переработки кобальтоносных железомарганцевых корковых образований, включающий измельчение исходного сырья до крупности 90% - 0,074 мм, последующего выщелачивания при атмосферном давлении с использованием в качестве выщелачивающего реагента кислых растворов в присутствии восстановителя SO2, фильтрацию полученного раствора и переработку фильтрата с выделением товарных продуктов. Выщелачивание железомарганцевых образований проводят раствором серной кислоты, содержащим 6-12% SO2 при атмосферном давлении и температуре 35-45°С. Выщелачиванию с использованием SO2 подвергают измельченные до крупности 90% - 0,074 мм железомарганцевые конкреции, содержащие (%): 0,55 Ni, 0,17 Со, 0,37 Cu, 18,51 Mn, 11,05 Fe, в реакторе барботажного типа (3).

Источником SO2 служат газы окислительного обжига пиритного концентрата в печах кипящего слоя. Выщелоченная пульпа продувается воздухом с целью удаления избытка сернистого ангидрида, который возвращается на выщелачивание. Отходящие газы в период выщелачивания поступают на доулавливание SO2 в санитарный реактор, где контактируют со свежей пульпой. Содержание твердого в исходной пульпе 25%, температура пульпы 35-45°С. Расход SO2 400 кг/т ЖМК. Выщелоченная пульпа сгущается и фильтруется и промывается водой. Слив сгустителей, фильтрат и промывные воды объединяются и поступают на очистку от железа и последующее получение товарных соединений Cu, Ni, Co и Mn последовательным осаждением из раствора выщелачивания медного, никель-кобальтового и марганцевого концентратов. Осаждение медного концентрата ведут порошком металлического марганца при отношении Mn:Cu 1,7:3,5 и рН 1,5-2,5; осаждение Ni-Co концентрата введением в раствор порошков металлического Mn и серы при отношении Mn:(Ni+Ci) 1,3:2,8, отношении S:(Ni+Co) 1,1:1,8 и рН 2,0-5,0, а осаждение марганцевого концентрата - водным раствором аммиака или (NH4)2CO3 при рН 7,0-10,0. Полученные концентраты цветных металлов пригодны для дальнейшей переработки стандартными методами, а марганцевые концентраты для выплавки всех видов ферросплавов.

Извлечение в раствор по этому способу (%): Ni - 89,87, Со - 86,9, Cu - 82,65, Mn - 90,74 и Fe - 36,4.

Недостатком технологии является большой расход SO2 (400 кг/т сырья), получение раствора сложного состава с высоким извлечением в него железа, что осложняет и снижает эффективность способа вследствие больших потерь (˜14-15%) ценных компонентов при очистке раствора от железа, необходимость строительства для получения SO2 установки кипящего слоя для обжига пиритного концентрата и трудности при последующей утилизации огарка.

Технической задачей предлагаемого изобретения является создание технологии переработки кобальтоносных железомарганцевых образований с целью повышения технико-экономических показателей, за счет снижения расхода реагентов, увеличения степени извлечения кобальта, меди, никеля и марганца до 99,6% Со, 98,84% Ni, 98,69% Cu, 97,0% Mn и отделения их от вредной примеси железа, концентрирующегося на 98% в остатке от выщелачивания.

Поставленная техническая задача решается таким образом, что заявляемый способ переработки кобальтоносных железомарганцевых океанических образований отличается от известного тем, что измельчение осуществляют до крупности исходного сырья 90% - 0,074 мм, а выщелачивание проводят в 2 стадии, на первой стадии его осуществляют 3,5-7%-ным раствором серной кислоты при 15-25°С в течение 0,5-1,5 часов с последующей фильтрацией, на второй - повторным выщелачиванием твердой фазы фильтратом первой стадии при рН=2,5-3,5 в присутствии восстановителя при массовом соотношении восстановителя к кобальтоносным железомарганцевым океаническим образованиям (0,01-0,07)5:1.

Сущность заключается в следующем.

В результате выполненных исследований установлена возможность переработки кобальтоносных железомарганцевых океанических образований по технологии, обеспечивающей повышение технико-экономических показателей, увеличение степени извлечения Со, Ni, Cu и Mn, отделение их на стадии выщелачивания от железа и снижение расхода реагентов.

Переработку кобальтоносных железомарганцевых океанических образований осуществляли по единой непрерывной технологии в 2 этапа. На первом этапе исходный продукт (кобальтоносные железомарганцевые океанические образования) подвергали выщелачиванию в присутствии строго фиксированных концентраций серной кислоты, температуры и продолжительности выщелачивания с отделением фильтрацией жидкой и твердой фаз. Как было установлено, только при использовании 3,5-7%-ного раствора серной кислоты при 15-25°С и продолжительности выщелачивания 0,5-2,0 часа на 1-м этапе с отделением фильтрацией жидкой и твердой фаз и последующей на 2-й стадии повторной обработки твердой фазы фильтратом от выщелачивания кобальтоносных железомарганцевых океанических образований от 1-й стадии при строго фиксированных рН=2,5-3,5 и в присутствии вводимого в пульпу восстановителя в соотношениях железомарганцевые океанические образования:восстановитель (NaHSO3) 1:0,01-1:0,075 (по массе) достигается наибольший эффект процесса выщелачивания Со, Ni, Cu, Mn и отделения их от Fe, концентрирующегося в нерастворимом остатке, что позволяет исключить операцию очистки раствора от железа перед получением товарной продукции Cu, Ni, Со и Mn.

Экспериментальными исследованиями установлено, что только при рН 2,5-3,5 и соотношении кобальтоносные железомарганцевые океанические образования:восстановитель от 1:0,01 до 1:0,075 достигается максимальное извлечение Со, Ni, Cu и Mn в раствор: 99,6% Со, 98,8% Ni, 98,69% Cu, 97,0% Mn с практически полным концентрированном железа в нерастворимом остатке (содержание в растворе Fe <0,1%).

Пример конкретной реализации изобретения поясняется ссылкой на графический материал, на котором изображена схема и параметры процессов при переработке кобальтоносных железомарганцевых океанических образований.

Исследования проводились на кобальтоносных железомарганцевых океанических образованиях состава (% по массе): 1,6 Na2O, 0,56 К2O, 21,0 MnO, 5,3 CaO, 1,6 MgO, 1,7 Al2О3, 19,0 Fe2O3, 0,48 Со, 0,33 Ni, 0,11 Cu, 8,7 SiO2, 2,33 P2O5.

Исходный продукт крупностью 90%-0,074 мм подвергался выщелачиванию раствором серной кислоты в 2 стадии. На первой стадии варьировали концентрацию серной кислоты от 2,5 до 10%, продолжительность процесса от 0,25 до 2 ч и температуру выщелачивания от 10 до 35°С. Полученную пульпу фильтровали, и твердую фазу и фильтрат направляли на 2-ю стадию для повторной обработки твердой фазы. В качестве выщелачивающего реагента использовали фильтрат 1-й стадии выщелачивания. В фильтрат вводили восстановитель в количестве от 0,025 до 0,15 на единицу массы кобальтоносных железомарганцевых корковых образований. Процесс осуществляли при рН пульпы 2,0-4,0.

При такой обработке достигается практически полное извлечение в раствор Со, Ni, Cu и Mn на 97-98% и <2% Fe.

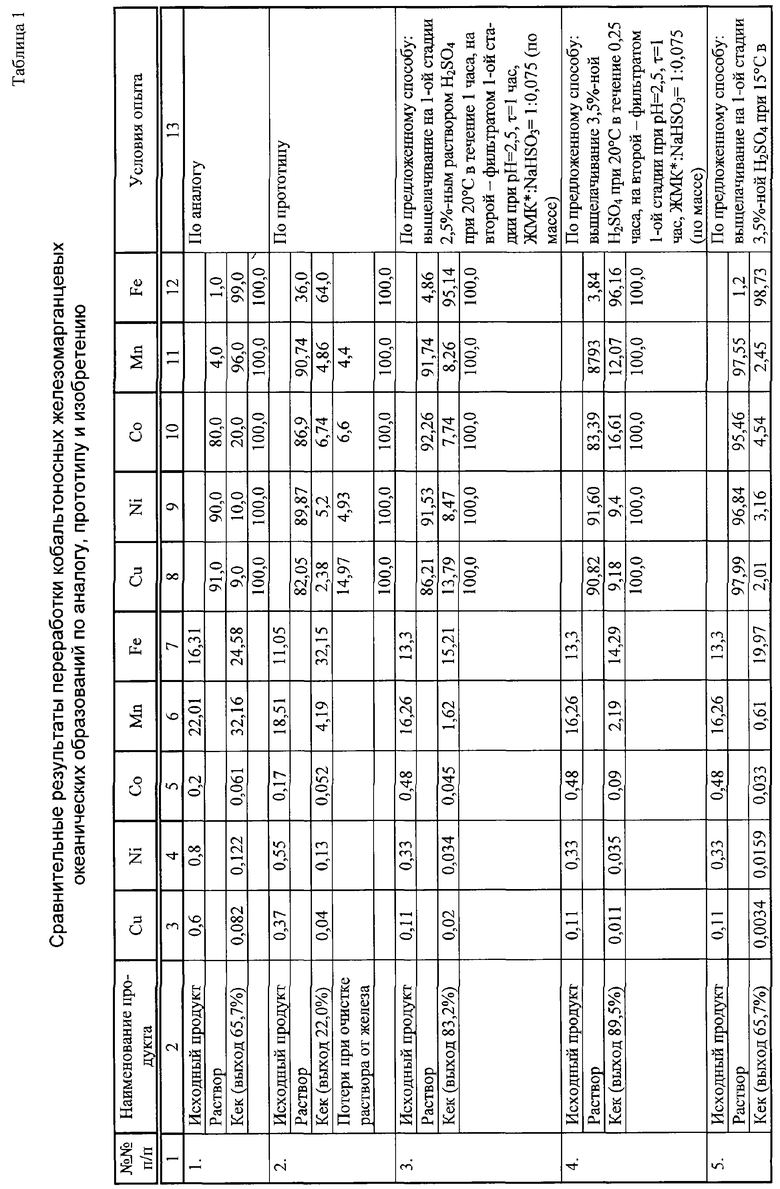

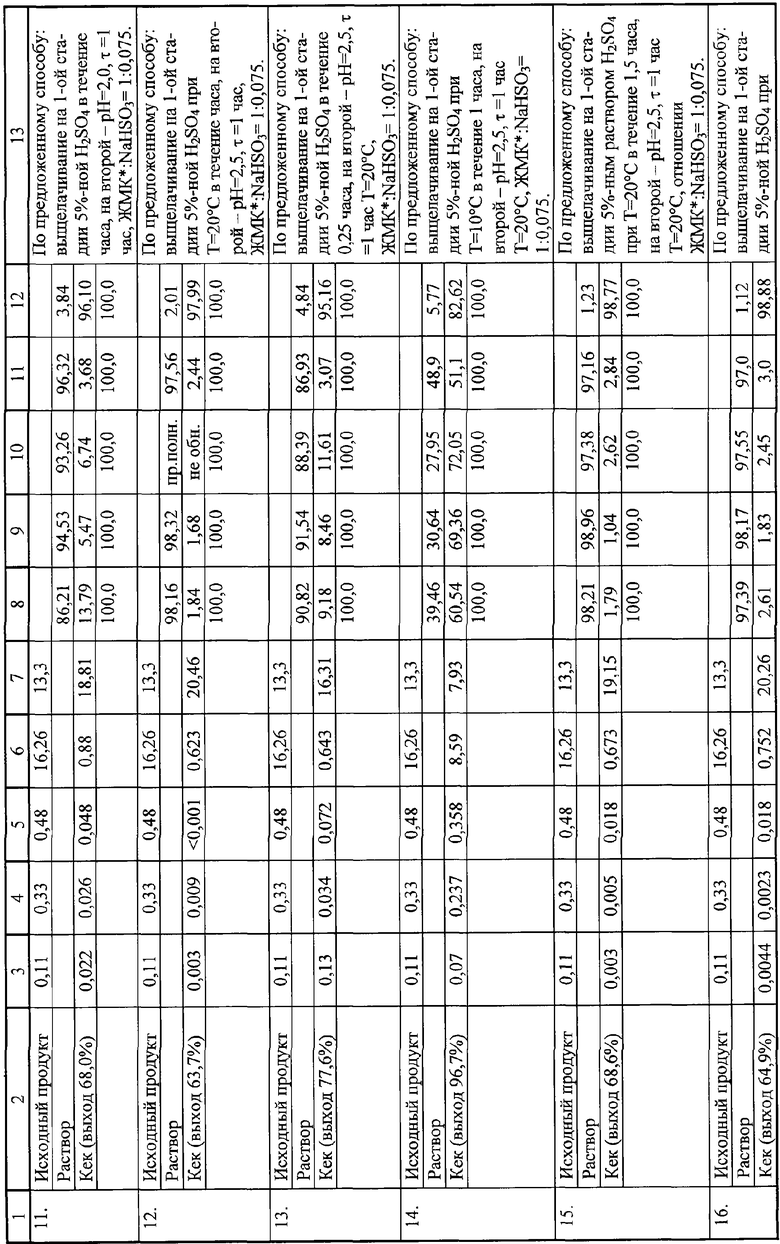

В табл.1 приведены данные, подтверждающие обоснованность предложенного технического решения при выщелачивании в сравнении с аналогом и прототипом. Анализ полученных результатов показывает, что только при оптимальных условиях описываемого опыта (опыты 5, 7, 9, 12, 15, 16, 19, 22, 23, 26) достигаются оптимальные показатели извлечения Со, Ni, Cu и Mn с получением раствора с минимальным содержанием железа. В раствор переходит не более 2% Fe.

В табл.2-7 приведены данные, подтверждающие обоснованность предложенного технического решения в рекомендуемых режимах выщелачивания.

При выходе за нижние пределы предложенного способа снижается извлечение ценных компонентов в раствор и возрастает количество железа, извлекаемого совместно с цветными металлами в раствор. При выходе за верхние пределы предложенного режима выщелачивания показатели процесса практически не изменяются, что показывает нецелесообразность увеличения параметров выщелачивания.

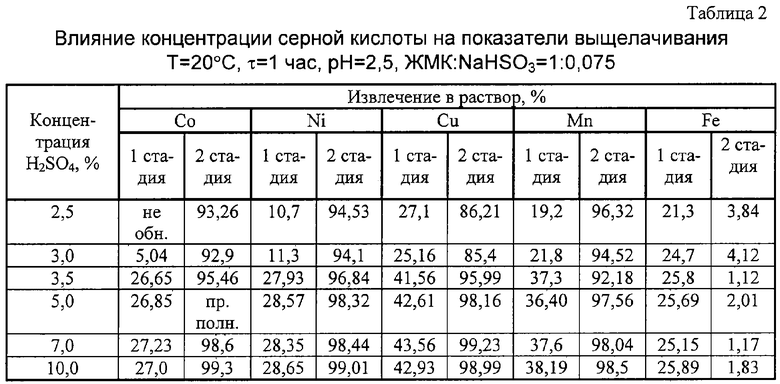

Влияние концентрации серной кислоты, продолжительности выщелачивания и температуры процесса при 2-стадийной обработке кобальтоносных железомарганцевых корковых образований представлено в табл.2-7.

Как следует из табл.2, оптимальное извлечение цветных металлов и марганца в раствор достигается в интервале концентраций серной кислоты 3,5-7%. При снижении концентрации серной кислоты до 2,5-3% извлечение резко падает. Нецелесообразно также и повышение концентрации серной кислоты до 10%, т.к. это практически не влияет на технологические показатели. Из табл.2 следует также, что отделение цветных металлов и марганца от Fe, достигается лишь на 2-й стадии. На 1-й стадии до 20-25% Fe переходит вместе с цветными металлами в раствор.

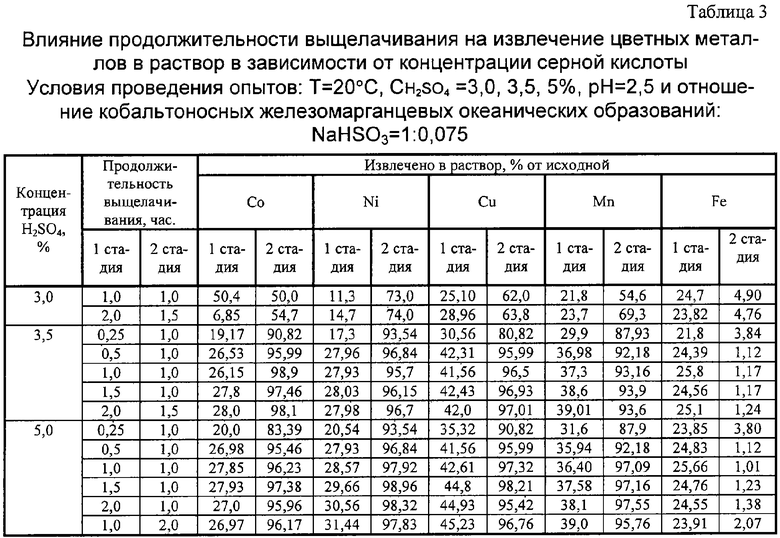

Данные, характеризующие изменение показателей по извлечению компонентов кобальтоносных железомарганцевых корковых образований в раствор в зависимости от продолжительности процесса, представлены в табл.3 и 4.

Данные табл.3 и 4 показывают, что выщелачивание в течение 0,5-1,5 ч обеспечивает высокую степень извлечения всех ценных компонентов кроме железа. Оно падает на 7-10% при уменьшении продолжительности выщелачивания до 0,25 часа и практически не изменяется при увеличении продолжительности выщелачивания до 2 часов.

Влияние температуры на показатели отражено в табл.5.

Из табл.5 следует, что наиболее благоприятные условия выщелачивания создаются при проведении процесса при температуре, начиная с 15°С. Снижение температуры до 10°С сопровождается заметным падением извлечения ценных компонентов. Повышение температуры до 30-35°С нецелесообразно, так как практически не влияет на показатели.

В табл.6 приведены данные, характеризующие влияние восстановителя, вводимого в пульпу на 2-й стадии, на показатели извлечения компонентов.

Оптимальный расход восстановителя 0,01 до 0,075 на единицу массы кобальтоносных железомарганцевых корковых образований. При снижении до 0,05 извлечение ценных компонентов, хотя и незначительно, падает, увеличение более 0,075 не оказывает заметного влияния на показатели.

Влияние рН пульпы представлено в табл.6.

Только, как это видно из табл.7, при рН=2,5-3,5 достигается высокое извлечение Со, Cu, Ni и Mn в раствор и отделение их от железа, практически полностью концентрирующегося в нерастворимом остатке. При рН<2,5 в раствор совместно с цветными металлами переходит до 4% (от исходного) железа, при рН>3,5 снижается извлечение Mn и Cu.

Таким образом, использование изобретения решает проблему переработки кобальтоносных железомарганцевых океанических образований с получением высокой степени извлечения в раствор Со, Ni, Cu и Mn (˜98-99%) и минимальном железа (<2%) при 2-стадийном их выщелачивании разбавленным раствором H2SO4 (3,5-7%) с введением восстановителя на 2-й стадии при повторной обработке твердой фазы фильтратом 1-й стадии. Способ позволяет перерабатывать марганцевые руды различного состава без применения высокотемпературных и автоклавных процессов. Не требуется также операция очистки растворов от железа перед получением из него товарных продуктов известными способами.

Список использованной литературы

1. Пат. 6391089 США. Способ сернокислотного выщелачивания океанических железомарганцевых конкреций. Опубл. 21.05.2002 г.

2. Способ переработки железомарганцевых конкреций. Пат. 2137373 ФРГ от 09.09.1976 г. и 2501284 от 01.09.1976 г.

3. Способ переработки подводных железомарганцевых руд. Пат. 2184163, Россия, МПК7 С 22 В 47/00, 3/08. Федеральное Госуд. унитарное предприятие Центральный н.-и. геологоразв. ин-т цветн. и благородных металлов. №2001114698/02; заявл. 31.05.2001, опубл. 27.06.2002.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ КОНКРЕЦИЙ | 1998 |

|

RU2151813C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОМАРГАНЦЕВЫХ КОНКРЕЦИЙ | 1986 |

|

SU1748450A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОМАРГАНЦЕВЫХ ОБРАЗОВАНИЙ | 1990 |

|

SU1769543A1 |

| Способ переработки железомарганцевых руд, содержащих цветные металлы | 1989 |

|

SU1715873A1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ МАРГАНЦЕВЫХ РУД, ШЛАМОВ И ПЫЛИ ФЕРРОСПЛАВНЫХ ЭЛЕКТРОПЕЧЕЙ | 2002 |

|

RU2213155C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОМАРГАНЦЕВЫХ КОНКРЕЦИЙ | 1984 |

|

SU1665703A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКЕАНИЧЕСКИХ ЖЕЛЕЗОМАРГАНЦЕВЫХ КОНКРЕЦИЙ | 1984 |

|

SU1663948A1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЕЦСОДЕРЖАЩЕГО СЫРЬЯ | 2002 |

|

RU2223340C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОБАЛЬТОНОСНЫХ ЖЕЛЕЗО-МАРГАНЦЕВЫХ ОКЕАНИЧЕСКИХ ОБРАЗОВАНИЙ (ЕГО ВАРИАНТЫ) | 2005 |

|

RU2311232C2 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВОГО СЫРЬЯ | 1992 |

|

RU2054494C1 |

Изобретение относится к металлургии цветных металлов и может быть использовано при переработке на товарную продукцию кобальта, никеля, марганца и меди. Кобальтоносные железомарганцевые океанические образования измельчают до крупности исходного сырья 90% - 0,074 мм и выщелачивают в 2 стадии при атмосферном давлении. На первой стадии осуществляют выщелачивание 3,5-7%-ным раствором серной кислоты при 15-25°С в течение 0,5-1,5 часов с последующей фильтрацией. На второй выщелачивают твердую фазу фильтратом первой стадии при рН=2,5-3,5 в присутствии восстановителя, при массовом соотношении восстановителя к кобальтоносным железомарганцевым океаническим образованиям (0,01÷0,075):1. Полученный раствор фильтруют с получением фильтрата и твердой фазы и перерабатывают фильтрат с выделением товарных продуктов. В качестве восстановителя используют сульфит натрия, бисульфит натрия, мононадсернистую кислоту, пероксид водорода, сероводород, однохлористую медь. Обеспечивается снижение расхода реагентов, увеличение степени извлечения кобальта, никеля, марганца и меди. 1 з.п. ф-лы, 1 ил., 7 табл.

| СПОСОБ ПЕРЕРАБОТКИ ПОДВОДНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2001 |

|

RU2184163C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОМАРГАНЦЕВЫХ КОНКРЕЦИЙ | 1984 |

|

SU1665703A1 |

| US 4029733 A, 14.06.1977 | |||

| US 4620964 А, 04.11.1986. | |||

Авторы

Даты

2005-10-10—Публикация

2004-05-31—Подача