Изобретение относится к черной и цветной металлургии, в частности к области гидрометаллургической переработки железомарганцевых конкреций (ЖМК).

Целью изобретения является повышение степени селективности и полноты извлечения в раствор марганца и цветных металлов.

В известном способе переработки ЖМК, включающем измельчение ЖМК, образование водной пульпы и выщелачивание марганца и цветных металлов сернистым ангидридом в присутствии кислорода, выщелачивание, до момента достижения пульпой рН 3,6-3,4, ведут газом, содержащим 100-4% сернистого ангидрида, а затем рН пульпы доводят до 2,95-2,80 путем выщелачивания газом, содержащим 3-0,5% сернистого ангидрида при соотношении SO2/O2 0,17-0,025.

ЖМК в основном состоят из высших окислов и гидроокислов марганца и железа. При пропускании сернистого ангидрида через пульпу происходит восстановление марганца, никеля и кобальта и их растворение в виде сульфатов.

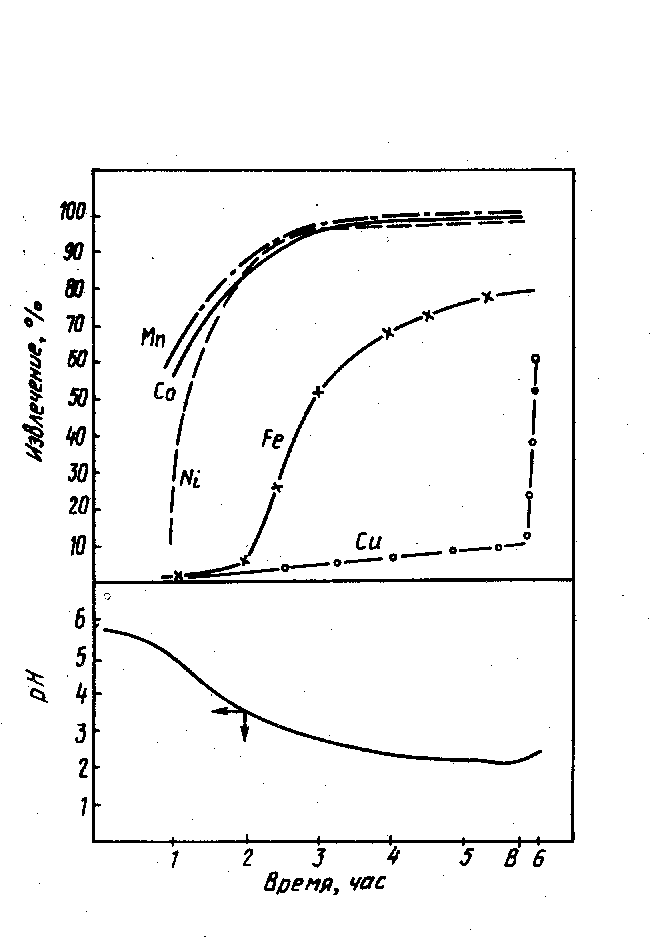

На чертеже приведена кинетика выщелачивания ЭМК газом, содержащим 10% сернистого ангидрида и 11% кислорода.

В первую очередь растворяется марганец, который является основным потребителем сернистого ангидрида при выщелачивании ЖМК. Затем в раствор переходит кобальт и никель. К моменту достижения пульпой рН 3,6-3,4 степень извлечения вышеуказанных металлов достигает 80-87% . Железо и медь растворяются незначительно. В случае дальнейшей обработки пульпы газом и снижения рН, появляются условия для растворения железа и других примесей. При рН 2,95-2,8 в раствор извлекается уже 25-35% железа. Медь в раствор не переходит даже в случае снижения рН до 2,0. Причиной этого является ее восстановление и выпадение в осадок в виде малорастворимых соединений (Пименов Л. И. , Михайлов В. И. , Переработка окисленных никелевых руд. М. : Металлургия, 1972, с. 236). Резкое увеличение раствоpимости меди наблюдается после снижения концентрации двуокиси серы в газе до 3% и менее.

Таким образом, при выщелачивании ЖМК сернистым ангидридом процесс необходимо вести в две стадии. На первой, до момента достижения пульпой рН 3,4-3,6, для выщелачивания целесообразно использовать богатый газ с содержанием сернистого ангидрида 100-4% с целью перевода в раствор с максимальной скоростью основной части марганца, никеля и кобальта.

Снижение содержания ангидрида в газе до 4% и менее, а также увеличение конечного рН пульпы в первом периоде до 3,6 и более вызывает существенное увеличение времени выщелачивания.

Снижение конечного рН пульпы до 3,4 и менее приводит к растворению железа и повышенному расходу сернистого ангидрида.

На второй стадии для выщелачивания используется газ с содержанием SO2 3-0,5% при соотношении SO2 : O2 0,17-0,025, что исключает пересыщение раствора сернистым ангидридом и снижает растворение нежелательных примесей.

При превышении верхних пределов содержания сернистого ангидрида и соотношении SO2 : O2 в газе не достигается необходимая селективность извлечения в раствор цветных металлов и марганца. Происходит восстановление и растворение железа, увеличивается расход сернистого ангидрида на нежелательные процессы. Кроме того, к увеличению потерь SO2 приводит вынос его избытка из раствора.

Нижние пределы содержания ангидрида (0,5% ) и соотношения SO2 : O2 в газе (0,025), обусловлена необходимостью доизвлечения ценных компонентов. При использовании более бедной газовой смеси чрезмерно увеличивается время выщелачивания и, как следствие, снижается производительность процесса.

П р и м е р. В испытаниях использовали ЖМК с содержанием марганца 15,77% ; никеля 0,47% ; кобальта 0,19% ; меди 0,49% ; железа 10,21% . Выщелачивание проводили в лабораторном реакторе. Масса навесок составляла 200 гр. , Т: Ж 1: 5. Регулирование содержания SO2 в газе и соотношения SO2 : O2 осуществляли путем изменения расхода SO2 и воздуха. Момент окончания первой и второй стадии процесса определяли по показаниям рН-метра.

После завершения выщелачивания пульпу в течение 30 мин барботировали воздухом при перемешивании, затем фильтровали, кек промывали на фильтре. Продукты - кек, раствор и промывные воды анализировали. По результатам анализов рассчитывали извлечение основных компонентов (суммарное в раствор и промывные воды).

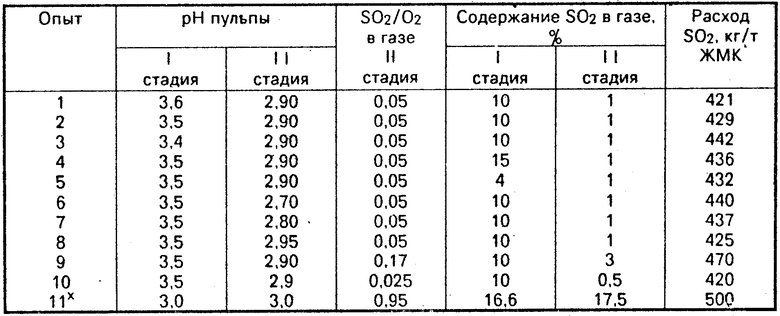

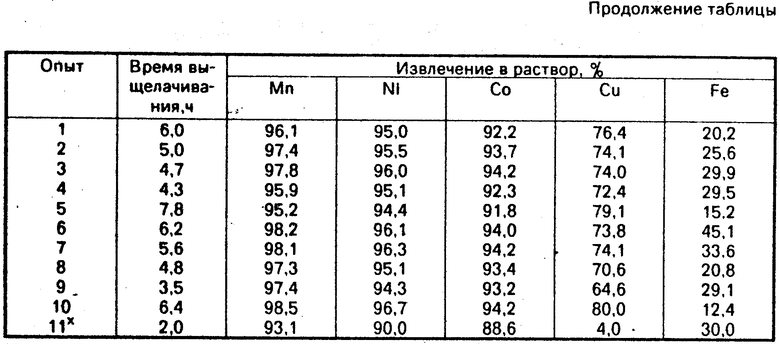

В таблице представлены результаты выщелачивания ЖМК газом различного состава (оп 1-10 по предлагаемому способу, оп. 11 - прототип). Выщелачивание ЖМК по технологии, рекомендованной в известном техническом решении (оп. 11), характеризуется высоким расходом сернистого ангидрида и низким извлечением меди. Опыты 1-5 демонстрируют влияние на основные показатели процесса изменения условий ведения первой стадии выщелачивания. Увеличение пульпы и снижение содержания сернистого ангидрида в газе вызывает увеличение времени выщелачивания. В первом случае это происходит вследствие увеличения времени конечной стадии процесса, во втором - начальной, за счет использования для выщелачивания большей части металлов бедного газа.

Снижение рН пульпы до 3,4 приводит к повышенному расходу сернистого ангидрида и растворению железа (оп. 3).

В опытах 6-10 изменяли режим второй стадии процесса. При снижении конечного рН до 2,7, происходит растворение железа и увеличение расхода сернистого ангидрида (оп. 6). При увеличении - снижение степени извлечения ценных компонентов (оп. 8).

Увеличение содержания SO2 и соотношения SO2 : O2 вызывает повышенный расход сернистого ангидрида и снижение извлечения меди (оп. 9). Чрезмерное снижение содержания SO2 и соотношения SO2 : O2 приводит к существенному увеличению времени выщелачивания и снижению производительности процесса (оп. 10).

Использование предлагаемого способа переработки ЖМК обеспечивает по сравнению с известными способами следующие преимущества:

а) снижение расхода сернистого ангидрида на выщелачивание полезных компонентов на 6-16% ;

б) селективное извлечение в раствор марганца, никеля, кобальта, меди;

в) увеличение степени извлечения ценных компонентов;

г) снижение потерь сернистого ангидрида с отходящими газами, что позволяет уменьшить вредные выбросы в атмосферу и загрязнение окружающей среды.

Экономический эффект от использования изобретения обусловлен снижением расхода серы на получение сернистого ангидрида и увеличением полноты извлечения полезных компонентов в раствор.

По предлагаемой технологии извлечение марганца выше на 4,1% ; никеля на 5,4% ; кобальта на 5,7; меди на 69,1% . (56) Патент США N 3810827, кл. 75-1, 1978.

Патент США N 2869360, кл. 75-11, 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОМАРГАНЦЕВЫХ КОНКРЕЦИЙ | 1986 |

|

SU1748450A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОМАРГАНЦЕВЫХ ОБРАЗОВАНИЙ | 1990 |

|

SU1769543A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКЕАНИЧЕСКИХ ЖЕЛЕЗОМАРГАНЦЕВЫХ КОНКРЕЦИЙ | 1984 |

|

SU1663948A1 |

| СПОСОБ ПЕРЕРАБОТКИ КОБАЛЬТОНОСНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ КОРКОВЫХ ОБРАЗОВАНИЙ | 2004 |

|

RU2261923C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ КОНКРЕЦИЙ | 1998 |

|

RU2151813C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОДВОДНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2003 |

|

RU2231569C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОДВОДНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2001 |

|

RU2184163C1 |

| Способ добычи и переработки глубоководных железомарганцевых конкреций | 1988 |

|

SU1656128A1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ МАРГАНЕЦСОДЕРЖАЩИХ РУД | 2000 |

|

RU2175022C1 |

| Способ переработки железомарганцевых руд, содержащих цветные металлы | 1989 |

|

SU1715873A1 |

Изобретение относится к переработке железомарганцевых конкреций, выщелачиванием с пропусканием газа, содержащего сернистый ангидрид (SO2) и кислород (O2) . Цель - повышение степени селективности и полноты извлечения в раствор марганца и цветных металлов. Выщелачивание ведут с пропусканием газа, содержащего 4,0 - 100% SO2 до pH пульпы 3,4 - 3,6, с последующим доведением pH пульпы до 2,80 - 2,95 пропусканием газа, содержащего 0,5 - 3,0% SO2 . Извлечение повысилось Mn на 4,1% , Ni на 5,4% , Co на 5,7% , CU на 69,1% . 1 табл. , 1 ил.

СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОМАРГАНЦЕВЫХ КОНКРЕЦИЙ, включающий их измельчение, приготовление водной пульпы и выщелачивание марганца и цветных металлов пропусканием газа, содержащего сернистый ангидрид и кислород, отличающийся тем, что, с целью повышения степени селективности и полноты извлечения в раствор марганца и цветных металлов, выщелачивание ведут с пропусканием газа, содержащего 4,0 - 100,0% сернистого ангидрида до pH пульпы 3,4 - 3,6 с последующим доведением pH до 2,80 - 2,95 пропусканием газа, содержащего 0,5 - 0,3% сернистого ангидрида.

Авторы

Даты

1994-04-30—Публикация

1984-02-01—Подача