Изобретение относится к гидрометаллургии марганца и цветных металлов, в частности к области переработки подводных железомарганцевых руд.

Известны способы переработки подводных железомарганцевых руд, основанные на выщелачивании марганца и цветных металлов сернистым ангидридом (SO2) и серной кислотой с последующим осаждением из растворов цветных металлов (А.И.Романчук, М.М.Задорнов, В.П.Ивановская и др. - Руды и металлы, 1996, №6, с.70-73; заявка Франции 24928444, 2565600, МКИ С 22 в 3/00). Недостатками способов являются недостаточная селективность извлечения цветных металлов и марганца, сложность и высокая стоимость автоклавного осаждения цветных металлов.

Известен способ переработки подводных железомарганцевых руд, содержащих марганец и цветные металлы, включающий измельчение, выщелачивание цветных металлов и марганца сернистым ангидридом в сернокислом растворе и последовательное осаждение из раствора медного концентрата, осаждение никель-кобальтового концентрата путем введения в раствор порошков металлического марганца и элементарной серы и осаждение марганцевого концентрата водным раствором аммиака или сульфата аммония (патент на изобретение №2184163, кл. С 22 В 47/00, опубл. 27.06.2002 - прототип).

Недостатками известного способа являются большой расход металлического марганца и недостаточно высокая селективность отделения никеля и кобальта при осаждении меди из растворов после выщелачивания руды.

Техническим результатом является снижение расхода металлического марганца, увеличение извлечения никеля и кобальта в никель-кобальтовый концентрат и снижение их содержания в медном концентрате.

Технический результат достигается тем, что в способе переработки подводных железомарганцевых руд, включающем измельчение, выщелачивание цветных металлов и марганца сернистым ангидридом в сернокислом растворе и последовательное осаждение из раствора медного концентрата, осаждение никель-кобальтового концентрата путем введения в раствор порошков металлического марганца и элементарной серы и осаждение марганцевого концентрата водным раствором аммиака или сульфата аммония, согласно изобретению осаждение медного концентрата ведут путем введения в раствор порошка элементарной серы при отношении медь:сера 0,3-0,6, рН 2,5-1,0 и обработке раствора газом, содержащим сернистый ангидрид.

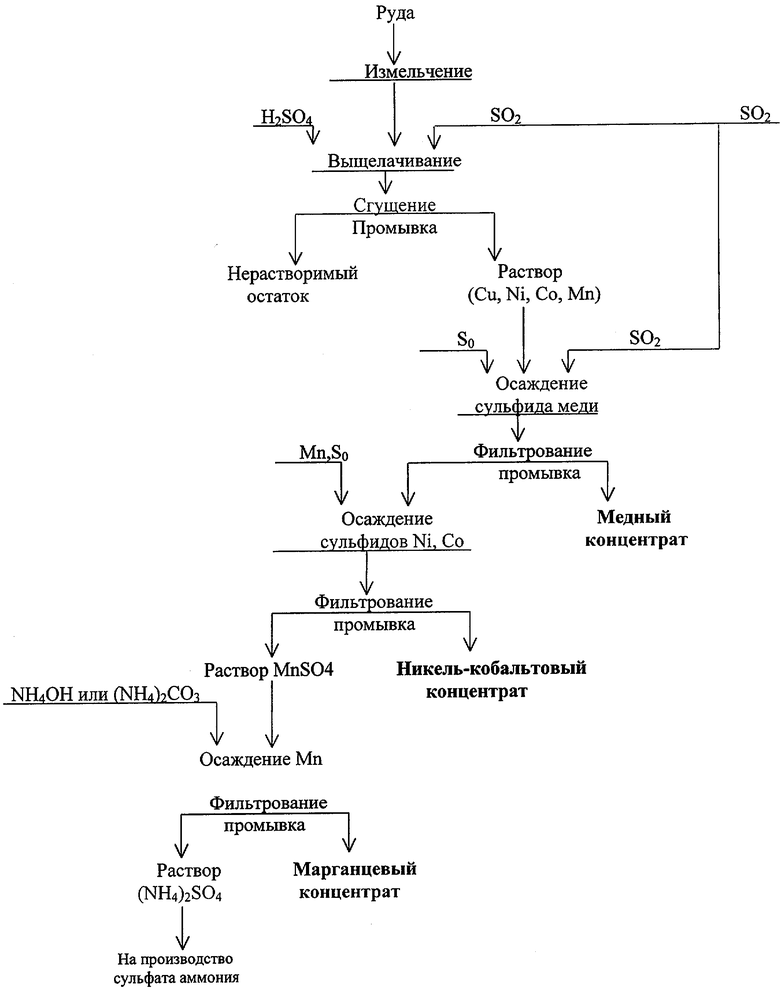

На чертеже представлена технологическая схема переработки подводных железомарганцевых руд.

Технология основана на выщелачивании цветных металлов и марганца сернистым ангидридом в растворах серной кислоты. В процессе выщелачивания цветные металлы и марганец переходят в раствор в виде сульфатов.

Из растворов последовательно осаждают медь, никель-кобальт и марганец.

По известному способу осаждение меди осуществляется порошком металлического марганца по реакции:

CuSО4+Мn=Сu+MnSO4.

Расход металлического марганца на осаждение составляет 1,7-3,4 кг/кг меди в растворе. В процессе осаждения медного концентрата металлический марганец переходит в раствор и в дальнейшем извлекается в марганцевый концентрат, однако часть марганца неизбежно теряется в процессах получения концентрата и его переработки, в основном со шлаками восстановительной плавки концентрата на металлический марганец. Кроме того, на выплавку металлического марганца из концентрата и его измельчение требуются дополнительные энергетические затраты.

По заявляемому способу осаждение меди предлагается проводить порошком элементарной серы в сочетании с подачей в раствор газа, содержащего сернистый ангидрид. Расход элементарной серы и оптимальные значения рН по заявляемому способу определены экспериментально. Уменьшение расхода серы ниже 0,3 кг/кг меди приводит к режимному осаждению металла из раствора. При увеличении расхода более 0,6 кг/кг меди избыточное количество серы переходит в концентрат, за счет чего снижается содержание в нем меди.

Ограничение показателя рН раствора обусловлено требованиями селективного и полного осаждения меди из раствора.

При дальнейшем снижении рН наблюдается снижение осаждения меди. При увеличении рН более 2,5 нарушается селективность ее осаждения.

Осаждение меди происходит по реакции:

2CuSО4+S0+2SО2+4Н2О=Cu2S+4H2SО4.

Таким образом, элементарная сера применяется при получении сернистого ангидрида для выщелачивания руды и осаждения меди, а также в качестве реагента - сульфидизатора при осаждении меди. Для получения SО2 могут использоваться газы обжига полученного сульфидного медного концентрата. В последнем случае он из медного концентрата утилизируется в SO2.

Пример конкретного выполнения

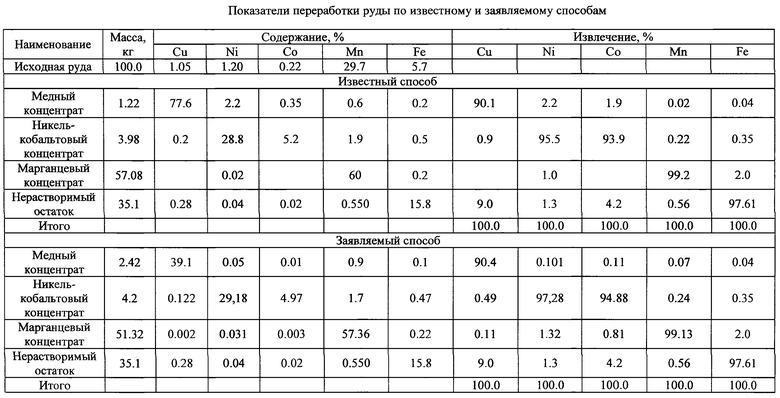

В таблице приведен химический состав и основные показатели переработки подводных железомарганцевых руд по известному и заявляемому способам.

Выщелачивание полезных компонентов из руд проводили в реакторах-турбоаэраторах объемом 3 л при температуре 70°С и отношении Т:Ж, равном 1:4.

Селективное осаждение медного, никель-кобальтового и марганцевого концентратов осуществляли в реакторах с механическим перемешиванием.

Для осаждения меди серу подавали в нагретый до температуры 90-95°С раствор при пропускании через него газа, содержащего 10-12 об.% сернистого ангидрида.

Время осаждения составляло 1 час. После завершения процесса осадок отфильтровывали, промывали и направляли на химический анализ. Из раствора осаждали никель-кобальтовый концентрат порошками серы и металлического марганца и марганцевый концентрат нейтрализацией раствора аммиачной водой.

По известному способу расход металлического марганца на переработку 100 кг руды составил 5 кг. По заявляемому способу расход порошка металлического марганца для осаждения никель-кобальтового концентрата составил 2,8 кг, т.е. ниже на 44%.

Извлечение меди в одноименный концентрат по известному и заявляемому способам отличается незначительно и составляет 90,1 и 90,4% соответственно. Однако заявляемый способ обеспечивает высокую селективность осаждения меди. Соосаждение никеля и кобальта с медным концентратом составил 0,11% против 1,9-2,2% по известному способу, что упрощает технологию его дальнейшей переработки. Кроме того, увеличивается извлечение никеля и кобальта в одноименный концентрат на 1,78 и 0,98% соответственно.

Таким образом, переработка подводных железомарганцевых руд по заявляемому способу позволяет снизить расход металлического марганца, увеличить извлечение никеля и кобальта в одноименный концентрат и снизить их содержание в медном концентрате.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ПОДВОДНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2001 |

|

RU2184163C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОБАЛЬТОНОСНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ КОРКОВЫХ ОБРАЗОВАНИЙ | 2004 |

|

RU2261923C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОМАРГАНЦЕВЫХ ОБРАЗОВАНИЙ | 1990 |

|

SU1769543A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОМАРГАНЦЕВЫХ КОНКРЕЦИЙ | 1986 |

|

SU1748450A1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ КОНКРЕЦИЙ | 1998 |

|

RU2151813C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКЕАНИЧЕСКИХ ЖЕЛЕЗОМАРГАНЦЕВЫХ КОНКРЕЦИЙ | 1984 |

|

SU1663948A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННОЙ НИКЕЛЬ-КОБАЛЬТОВОЙ РУДЫ | 2018 |

|

RU2694188C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОМАРГАНЦЕВЫХ КОНКРЕЦИЙ | 1984 |

|

SU1665703A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2013 |

|

RU2532871C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЯ И КОНЦЕНТРАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ ИЗ МЕДНО-НИКЕЛЕВОГО ФАЙНШТЕЙНА | 2009 |

|

RU2415956C1 |

Изобретение относится к гидрометаллургии марганца и цветных металлов, в частности к области переработки подводных железомарганцевых руд. Техническим результатом является снижение расхода металлического марганца, увеличение извлечения никеля и кобальта в никель-кобальтовый концентрат и снижение их содержания в медном концентрате. Способ включает измельчение, выщелачивание цветных металлов и марганца сернистым ангидридом в сернокислом растворе и последовательное осаждение из растворов медного концентрата, никель-кобальтового концентрата путем введения в раствор порошков металлического марганца и элементарной серы, осаждение марганцевого концентрата водным раствором аммиака или карбонатом аммония. Осаждение медного концентрата ведут путем введения в раствор порошка элементарной серы при отношении медь:сера 0,3-0,6, рН 2,5-1,0 и обработке газом, содержащим сернистый ангидрид. При выщелачивании руды и осаждении медного концентрата применяется один реагент - элементарная сера, которая используется для получения сернистого ангидрида и в качестве сульфидизатора при осаждении меди. 1 табл., 1 ил.

Способ переработки подводных железомарганцевых руд, содержащих марганец и цветные металлы, включающий измельчение, выщелачивание цветных металлов и марганца сернистым ангидридом в сернокислом растворе и последовательное осаждение из раствора медного концентрата, осаждение никель-кобальтового концентрата путем введения в раствор порошков металлического марганца и элементарной серы и осаждение марганцевого концентрата водным раствором аммиака или карбонатом аммония, отличающийся тем, что осаждение медного концентрата ведут путем введения в раствор порошка элементарной серы при отношении медь:сера 0,3-0,6, рН 2,5-1,0 и обработке газом, содержащим сернистый ангидрид.

| СПОСОБ ПЕРЕРАБОТКИ ПОДВОДНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2001 |

|

RU2184163C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ КОНКРЕЦИЙ | 1998 |

|

RU2151813C1 |

| Способ переработки окисных марганцевых руд | 1989 |

|

SU1740474A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОЛИМЕРНЫХ МОЛЕКУЛ ХИТОЗАНА В ПРЕПАРАТАХ ХИТОЗАНА | 2005 |

|

RU2295127C1 |

| GB 1589577 А, 13.05.1981 | |||

| US 4029498 А, 14.06.1977. | |||

Авторы

Даты

2004-06-27—Публикация

2003-02-03—Подача