Изобретение относится к области металлургии, а именно к созданию конструкционных высокопрочных коррозионно-стойких сталей для деталей агрегатов различного назначения, подвергаемых химико-термической обработке: редукторов, гидроприводов топливной аппаратуры (щестерни, валы, золотники и др. ), работающих в среде обводненного авиационного топлива, а также в условиях влажной атмосферы.

Шестерни редукторов испытывают высокие контактно-усталостные нагрузки, которые приводят к износу, питтинговому выкрашиванию и коррозионным повреждениям.

Известны высокопрочные конструкционные стали 1Х16Н2М, 95Х18 и американская мартенситная сталь типа Х15ФГС, предназначенные для деталей агрегатов топливной аппаратуры (Митом,1968 г., ГОСТ 5632-72 и заявка WO 9513403, 24.10.94 г.).

Недостатком известной стали 95Х18 является низкая контактная прочность, низкие значения статической прочности при изгибе и вязкости разрушения.

У стали 1Х16Н2М низкая коррозионная стойкость, износостойкость и ударная вязкость. Кроме того, сталь не технологична и требует длительной химико-термической обработки.

Американская мартенситная сталь типа Х15ФГС уступает по коррозионной стойкости, вязкости разрушения и статической прочности при изгибе.

Эти стали не позволяют изготавливать агрегаты системы автоматизированного управления (САУ) двигателей воздушного и морского транспорта с требуемым комплексом свойств.

Наиболее близкой по химическому составу и назначению является высокопрочная конструкционная сталь Х6Ф6М следующего химического состава, мас.%:

С - 1,6-2,1

Si - 0,1-0,4

Mn - 0,2-0,6

Cr - 5,5-9,0

Мо - 0,6-1,0

Ni - 0,5-1,5

Се - 0,0015-0,005

Са - 0,0015-0,005

V - 5,5-9,0

Железо - Основа

(патент РФ 2040584, С 22 С 38/56).

Недостатком стали, принятой за прототип, является недостаточная контактная прочность и вязкость разрушения. Кроме того, сталь не коррозионно-стойкая.

Детали агрегатов, изготовленные из стали Х6Ф6М и сталей типа Х15ФГС, имеют коррозионные и питтинговые выкрашивания.

Технической задачей данного изобретения является разработка состава коррозионно-стойкой износостойкой стали без химико-термической обработки, обеспечивающей изделиям, выполненным из нее, увеличение ресурса за счет высокой коррозионной стойкости и контактной прочности.

Для решения поставленной задачи предлагается конструкционная сталь, содержащая углерод, кремний, марганец, хром, ванадий, молибден, церий, кальций и железо. Дополнительно предлагаемая сталь содержит ниобий и бор при следующем соотношении компонентов, мас.%:

Углерод - 1,4-1,55

Кремний - 1,25-2,0

Марганец - 0,1-0,35

Хром - 14-16

Ванадий - 3,0-4,5

Молибден - 1,5-2,0

Церий - 0,0015-0,005

Кальций - 0,0015-0,005

Ниобий - 0,1-0,15

Бор - 0,002-0,005

Железо - Остальное

Из заявленной стали выполняют изделия различного назначения, а именно, детали редукторов и гидроприводов топливной аппаратуры и др. Изделия выполняют из конструкционной стали, содержащей компоненты в следующем соотношении, мас.%:

Углерод - 1,4-1,55

Кремний - 1,25-2,0

Марганец - 0,1-0,35

Хром - 14-16

Ванадий - 3,0-4,5

Молибден - 1,5-2,0

Церий - 0,0015-0,005

Кальций - 0,0015-0,005

Ниобий - 0,1-0,15

Бор - 0,002-0,005

Железо - Остальное

При разработке химического состава новой стали исходили из того, что сталь после закалки должна содержать в твердом растворе > 10% хрома для обеспечения высокой коррозионной стойкости и 0,4 - 0,45% углерода в твердом растворе для обеспечения заданной твердости ( > 58 HRC).

В предлагаемой стали значительно увеличено содержание хрома и несколько снижено содержание углерода, увеличено содержание молибдена и кремния и дополнительно введены ниобий и бор.

Оптимальное содержание в стали хрома, а также углерода, ванадия, молибдена, кремния позволяет сделать сталь коррозионно-стойкой, а также повысить основные механические свойства для шестерен, в том числе, контактную прочность.

Содержание хрома в стали составляет 14 - 16%, а в твердом растворе 11,5 - 12%, что обеспечивает коррозионную стойкость на уровне стали 95Х18. При этом обеспечиваются высокие значения контактной долговечности.

Содержание хрома в α -твердом растворе прототипа (1Х16Н2М) значительно ниже (5%), что и понижает ее коррозионную стойкость. При меньшем содержании хрома (<14%) понижается коррозионная стойкость стали, тогда как увеличение содержания хрома (>16%) способствует формированию значительного количества карбидной фазы, обеднению углеродом твердого раствора и снижению твердости.

Содержание углерода в стали ограничено: так с уменьшением содержания углерода (менее 1,4%) не обеспечивается заданная твердость (>58 HRC), а с увеличением содержания углерода >1,55% снижается коррозионная стойкость, так как уменьшается содержание хрома в альфа твердом растворе.

Ванадий повышает пластичность и ударную вязкость стали.

Молибден повышает ее коррозионную стойкость.

Кремний позволяет повысить коррозионную стойкость стали и упрочняет матрицу.

Микролегирование стали ниобием и бором позволяет измельчить величину зерна, повысить механические свойства и обеспечить стабильность свойств по ударной вязкости.

Таким образом, в результате комплексного легирования при строгом соотношении легирующих элементов в пределах предложенного состава достигаются необходимые характеристики коррозионной стойкости и контактно-усталостной прочности, что позволяет создать агрегаты топливной аппаратуры, работающие в условиях различных коррозионных сред.

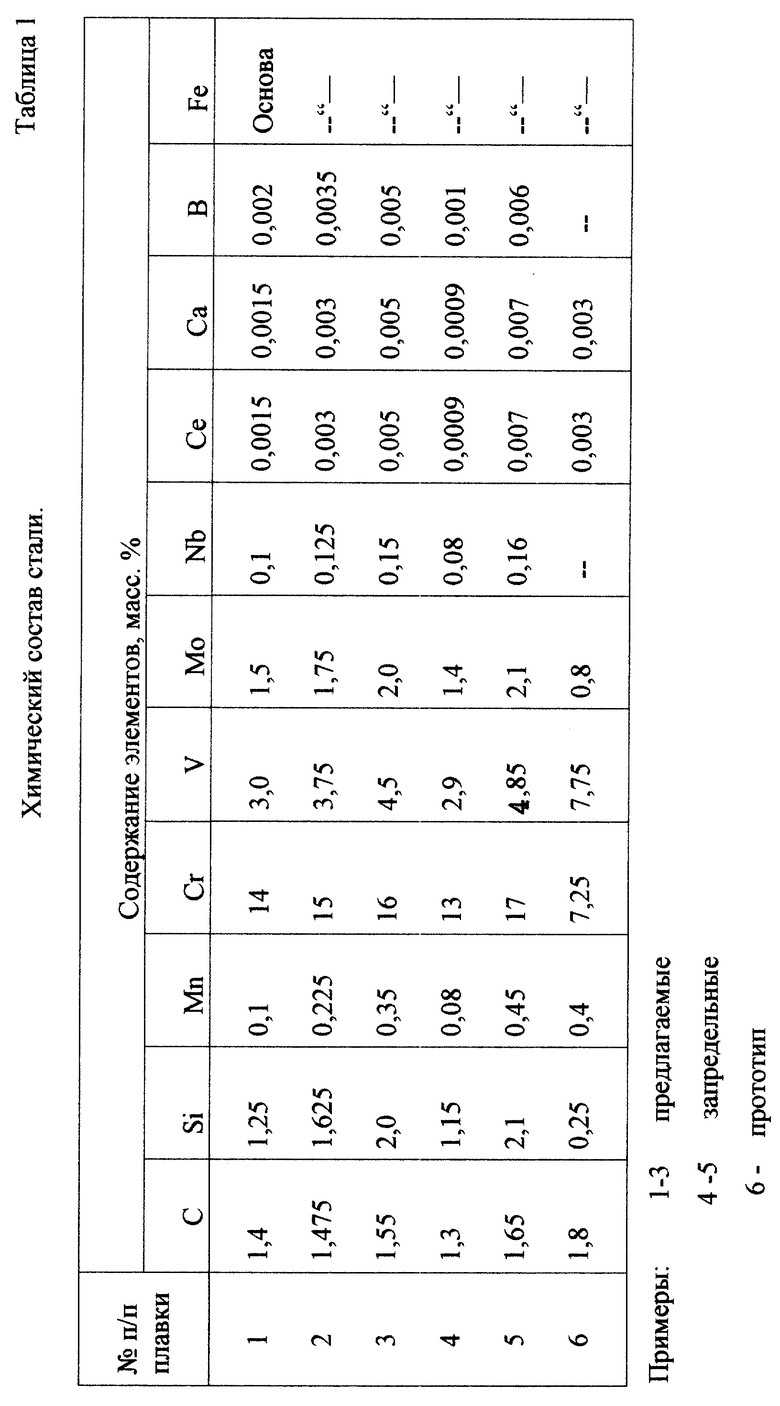

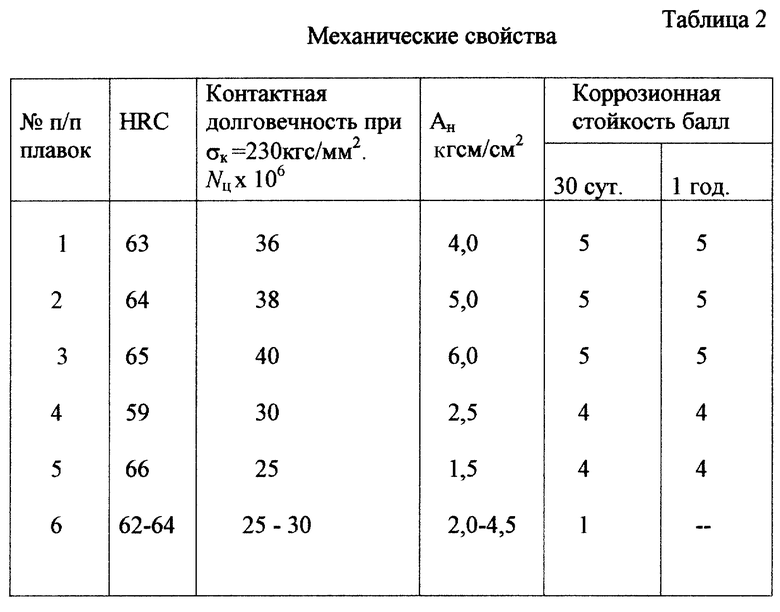

В опытных лабораторных условиях проведено опробование предлагаемого состава стали в сравнении с известной сталью Х6Ф6М по оптимальным, предельным и запредельным значениям.

Химический состав и механические свойства приведены в табл. 1 и 2.

Оценка коррозионной стойкости проводилась по количеству коррозионных точек и в баллах после испытаний в течение 30 суток по методике ВИАМ.

Химический состав и механические свойства, приведенные в табл. 1 и 2, определялись на стандартном оборудовании после термической обработки по режимам: закалка 1050 -1100oС, масло, отпуск 250oС (Х6Ф6М), закалка 1100oС, масло, обработка холодом (-70oС) 2 часа, отпуск 180- 250oС, воздух.

Как видно из табл.2, у предлагаемой стали контактная долговечность повышается на 30%, ударная вязкость повышена на 35-40% и она обладает удовлетворительной коррозионной стойкостью. Все это позволяет применять предлагаемую сталь в конструкциях и агрегатах, работающих в среде обводненного авиационного топлива, а также в условиях влажной атмосферы.

Таким образом, использование предлагаемой стали позволит создать универсальные агрегаты для двигателей воздушного и морского транспорта, обеспечить увеличение ресурса и снизить трудоемкость изготовления шестерен агрегатов на 30-40%.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2221895C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1993 |

|

RU2040584C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2001 |

|

RU2214474C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2011 |

|

RU2447172C1 |

| ВЫСОКОПРОЧНАЯ КОНСТРУКЦИОННАЯ СТАЛЬ | 1999 |

|

RU2155820C1 |

| ВЫСОКОПРОЧНАЯ БЕРИЛЛИЙСОДЕРЖАЩАЯ СТАЛЬ | 2015 |

|

RU2600467C1 |

| АУСТЕНИТНАЯ СТАЛЬ | 1994 |

|

RU2068022C1 |

| НИКЕЛЕВЫЙ ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2000 |

|

RU2186144C1 |

| ВЫСОКОПРОЧНАЯ ПОРОШКОВАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2020 |

|

RU2751064C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2001 |

|

RU2211874C1 |

Изобретение относится к металлургии, а именно к созданию конструкционных высокопрочных коррозионно-стойких сталей. Предложена конструкционная сталь, содержащая компоненты в следующем соотношении, мас.%: углерод 1,4-1,55; кремний 1,25-2,0; марганец 0,1-0,35; хром 14-16; ванадий 3,0-4,5; молибден 1,5-2,0; церий 0,0015-0,005; кальций 0,0015-0,005; ниобий 0,1-0,15; бор 0,002-0,005 и железо - остальное. Из заявленной стали изготавливают различные изделия, в частности детали редукторов и гидроприводов топливной аппаратуры, работающей в среде обводненного авиационного топлива и в условиях влажной атмосферы. Техническим результатом изобретения является повышение коррозионной стойкости и контактной прочности без химико-термической обработки. 2 с.п. ф-лы, 2 табл.

Углерод - 1,4-1,55

Кремний - 1,25-2,0

Марганец - 0,1-0,35

Хром - 14-16

Ванадий - 3,0-4,5

Молибден - 1,5-2,0

Церий - 0,0015-0,005

Кальций - 0,0015-0,005

Ниобий - 0,1-0,15

Бор - 0,002-0,005

Железо - Остальное

2. Изделие из конструкционной стали, отличающееся тем, что оно выполнено из стали, содержащей компоненты в следующем соотношении, мас. %:

Углерод - 1,4-1,55

Кремний - 1,25-2,0

Марганец - 0,1-0,35

Хром - 14-16

Ванадий - 3,0-4,5

Молибден - 1,5-2,0

Церий - 0,0015-0,005

Кальций - 0,0015-0,005

Ниобий - 0,1-0,15

Бор - 0,002-0,005

Железо - Остальное

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1993 |

|

RU2040584C1 |

| Сталь | 1976 |

|

SU595417A1 |

| СТАЛЬ | 0 |

|

SU399567A1 |

| US 4043843, 23.08.1977 | |||

| US 5316721 A, 31.05.1994. | |||

Авторы

Даты

2002-06-27—Публикация

2000-05-24—Подача